Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Les connexions de barres omnibus se détériorent progressivement. Un joint correctement serré avec des surfaces de contact propres transporte le courant nominal à 30-40°C au-dessus de la température ambiante. Ce même joint, sous-serré par 30%, fonctionne à 80-100°C au-dessus de la température ambiante en quelques mois, alors que des micro-gaps se développent, que la résistance de contact augmente et que l'oxydation s'accélère.

Les joints de barres omnibus chauds ne se manifestent pas avant que les caméras thermiques ne les détectent ou que l'inspection infrarouge ne révèle des différences de température. À ce moment-là, les dommages ont commencé : le recuit du cuivre réduit la résistance mécanique, l'oxydation réduit la conductivité, le relâchement progressif dû aux cycles thermiques. Le chemin qui mène de la “légère chaleur” à la défaillance catastrophique se raccourcit à chaque cycle thermique.

Les joints de barres de distribution moyenne tension fonctionnent à des courants de 630 A à 4 000 A. À ces niveaux de courant, une augmentation de 50% de la résistance de contact - de 10 μΩ à 15 μΩ - génère 2,25× plus de chaleur (P = I²R). Une jonction fonctionnant à 60°C au-dessus de la température ambiante à 1 600 A consomme environ 400 W, ce qui est suffisant pour briller visiblement sous imagerie thermique et dégrader rapidement à la fois le jeu de barres et la connexion boulonnée.

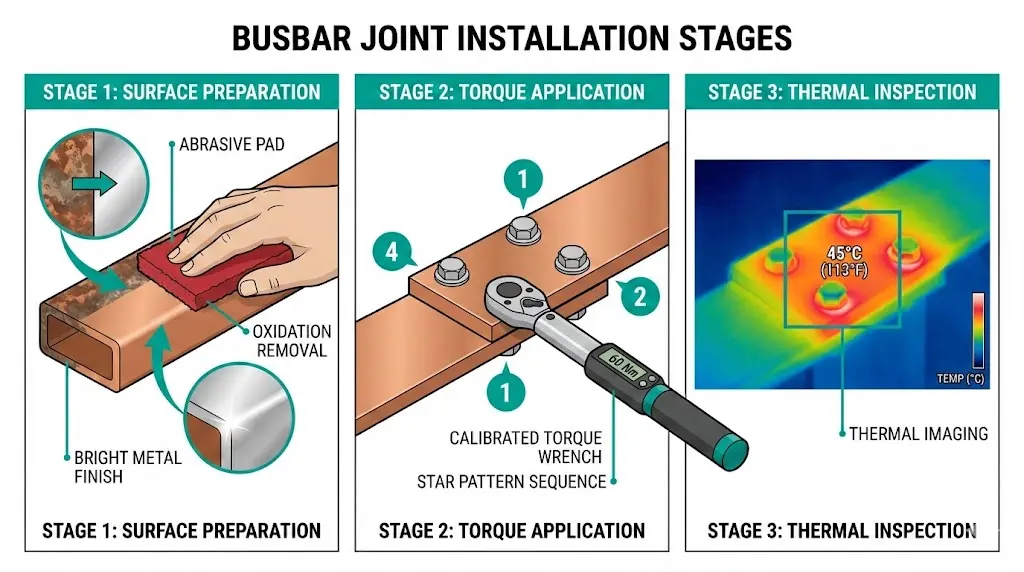

La prévention des joints chauds nécessite trois éléments correctement exécutés : une bonne préparation de la surface (élimination de l'oxydation et obtention d'un contact métal sur métal), une application correcte du couple (création d'une pression de contact suffisante sans endommager les filets) et une surveillance thermique continue (détection de la détérioration avant la défaillance).

Ce guide fournit les procédures spécifiques, les valeurs de couple et les critères d'inspection dont les ingénieurs de maintenance ont besoin pour installer et maintenir des connexions de barres omnibus fiables dans les installations suivantes disjoncteur à vide et les systèmes de distribution MT de 12 à 40,5 kV.

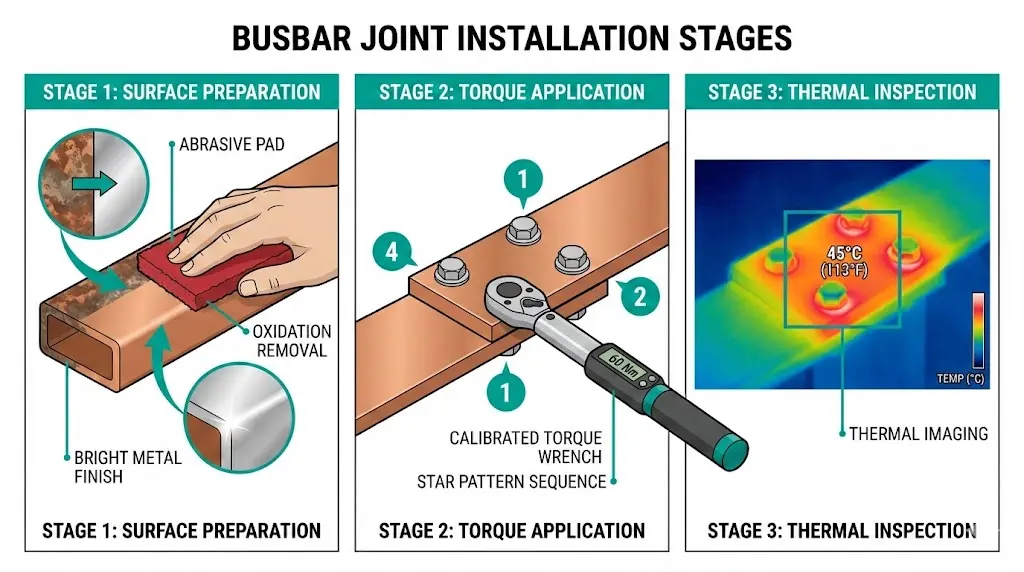

Le courant électrique qui traverse un joint boulonné doit passer par des points de contact microscopiques où les surfaces métalliques se touchent réellement. Même les surfaces planes usinées n'entrent en contact qu'au niveau des pics d'aspérité - la surface de contact réelle est généralement égale à 1-10% de la surface apparente du joint.

La résistance de contact se développe à partir de:

Production de chaleur:

Puissance dissipée à l'articulation : P = I² × R_contact

Pour un joint de barre omnibus de 1 600 A :

Ces 128 W concentrés dans un petit volume de joint créent des températures localisées dépassant 150°C - suffisamment pour recuire le cuivre, faire fondre le placage et accélérer l'oxydation.

Dommages dus aux cycles thermiques:

Cette boucle de rétroaction positive explique pourquoi les joints chauds se détériorent de manière exponentielle une fois qu'ils ont commencé.

Le cuivre s'oxyde en quelques minutes lorsqu'il est exposé à l'air. L'aluminium s'oxyde encore plus rapidement, formant un oxyde d'aluminium tenace (Al₂O₃) qui présente une résistance électrique élevée.

Pour les barres omnibus en cuivre:

Pour les barres omnibus en aluminium:

Critique: Ne jamais mélanger des métaux dissemblables (cuivre-aluminium) sans utiliser des rondelles/plaques de transition bimétalliques et de la pâte à joint. La corrosion galvanique dégrade rapidement ces joints.

Vérifier la planéité avant l'assemblage :

Barres conductrices déformées créent une pression de contact inégale - certaines zones ont un bon contact tandis que d'autres sont en décalage, ce qui crée des points chauds locaux même si le couple global est correct.

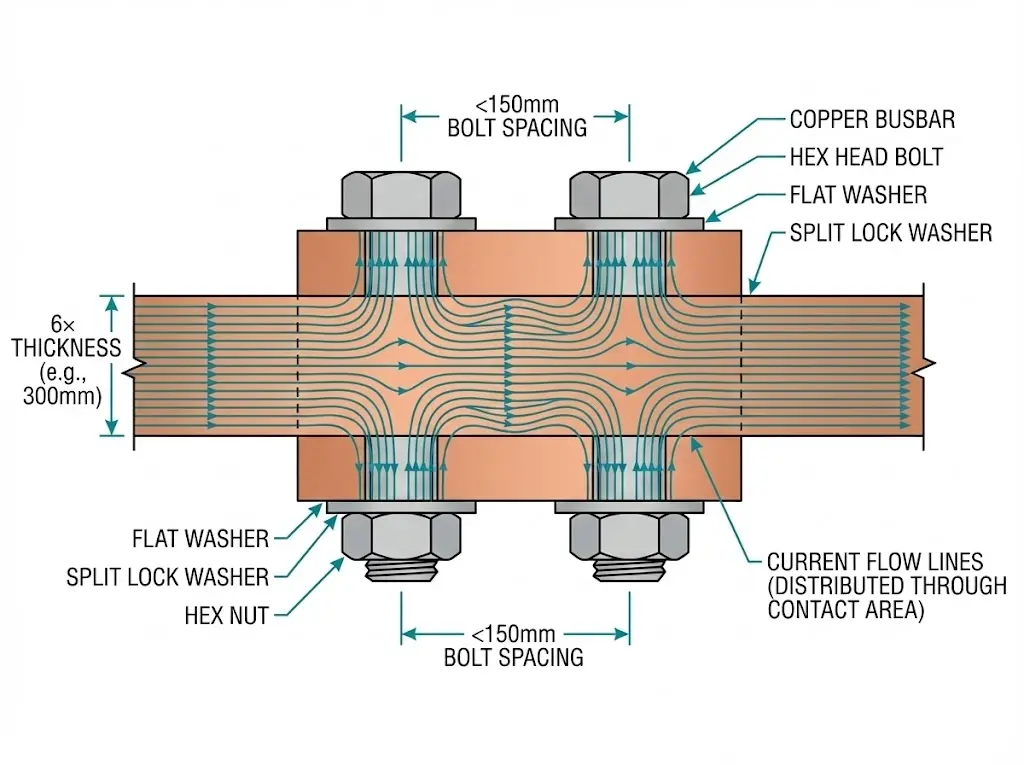

De mauvaises fixations compromettent même une préparation parfaite de la surface.

Pour les joints de barres de distribution MT:

Ne jamais utiliser:

Rondelles plates:

Rondelles de blocage:

Demande:

Pour les barres omnibus en aluminium:

Quand utiliser:

Demande:

Produits courants:

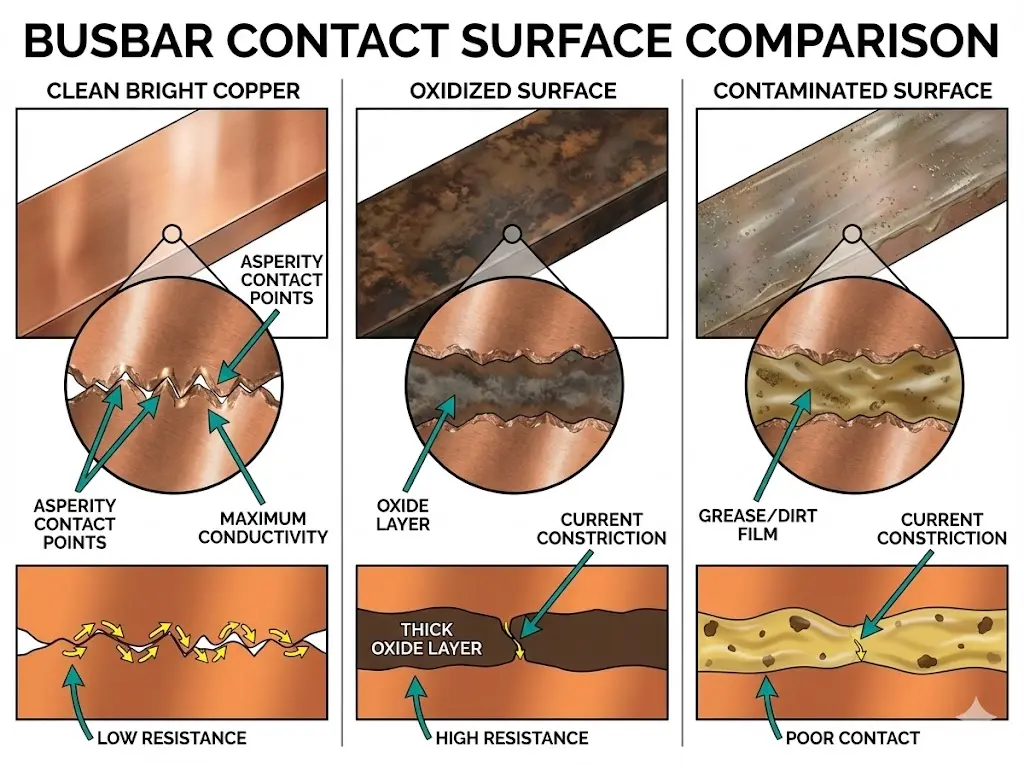

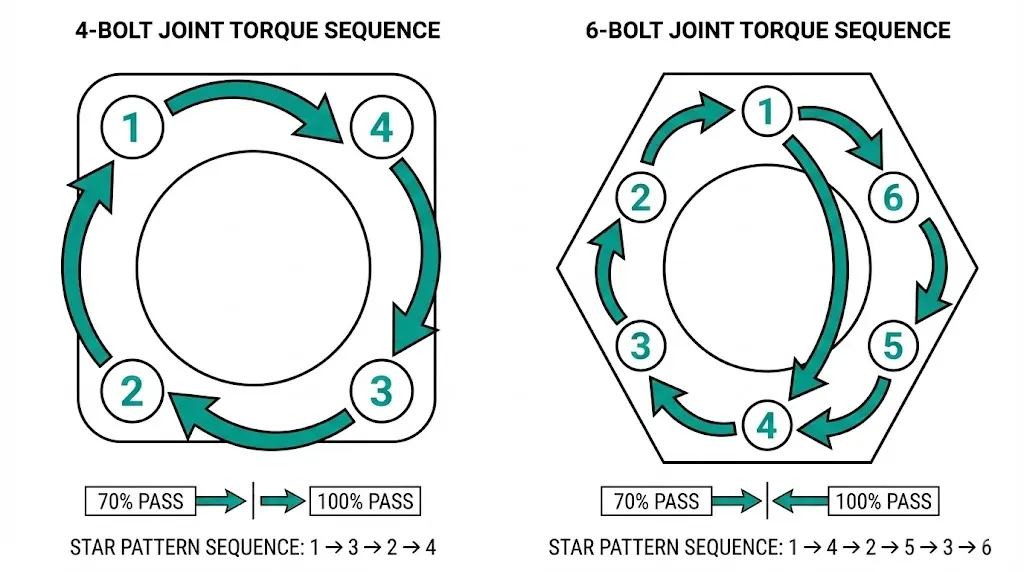

Un couple de serrage correct crée une pression de contact métal contre métal tout en évitant d'endommager le filetage.

Pour les joints de barres conductrices en cuivre (appareillage intérieur, conditions propres et sèches) :

| Taille du boulon | Grade 8.8/Classe 5 | Grade 10.9/Classe 8 |

|---|---|---|

| M8 | 22-25 N⋅m | 30-35 N⋅m |

| M10 | 40-50 N⋅m | 55-65 N⋅m |

| M12 | 70-85 N⋅m | 95-115 N⋅m |

| M16 | 150-180 N⋅m | 200-240 N⋅m |

| M20 | 300-360 N⋅m | 400-480 N⋅m |

Pour les joints de barres omnibus en aluminium:

Réduit le couple de 15-20% par rapport au cuivre (métal plus mou, qui rampe sous la charge).

| Taille du boulon | Couple recommandé |

|---|---|

| M10 | 35-45 N⋅m |

| M12 | 60-75 N⋅m |

| M16 | 130-160 N⋅m |

Les spécifications du fabricant ont toujours la priorité ces valeurs générales.

Matériel nécessaire:

Procédure:

Technique de la clé dynamométrique:

Dommages dus à un serrage excessif:

Conséquences d'un serrage insuffisant:

Le cuivre et l'aluminium présentent tous deux une relaxation des contraintes et un fluage sous charge.

Serrage initial: Crée une déformation élastique dans le métal

Sous charge: Les cycles de température en sont la cause :

Résultat: 10-25% perte de force de serrage au cours des premières semaines de fonctionnement

Premier resserrage: 48-72 heures après la mise sous tension initiale

Deuxième re-couple: 30 jours après la mise en service

Intervalles suivants:

Comment vérifier:

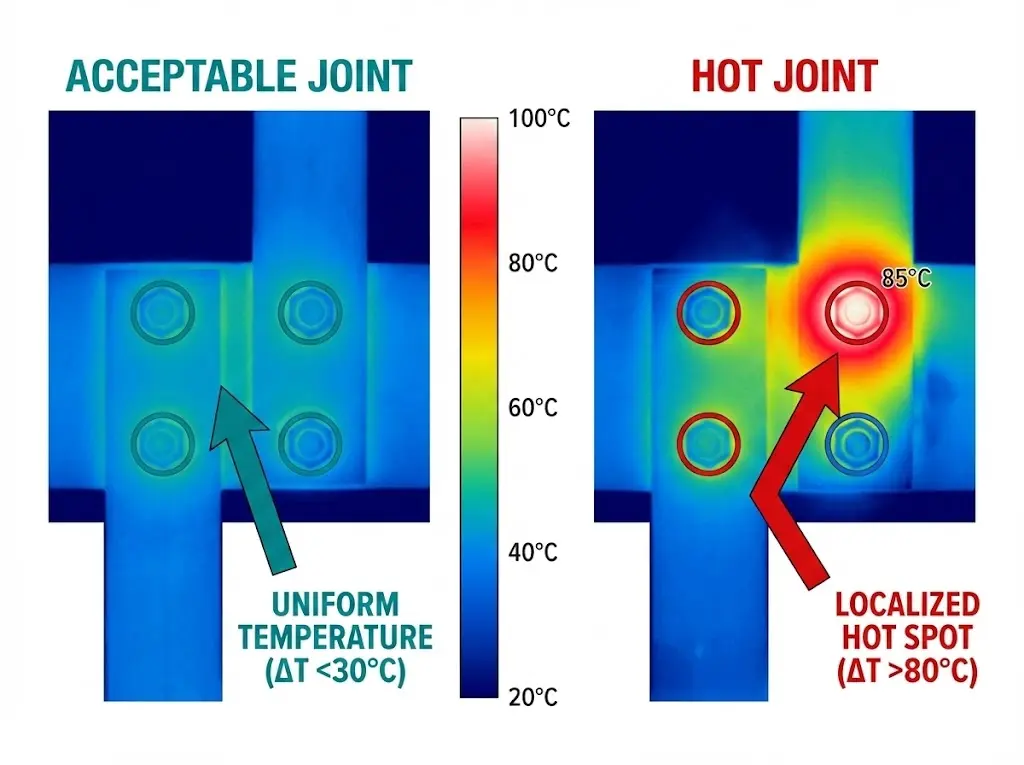

L'imagerie thermique permet de détecter les dégradations avant une défaillance catastrophique.

Équipement: Caméra thermique (FLIR, Fluke, etc.)

Procédure d'inspection:

Critères d'acceptation:

| Augmentation de la température (ΔT) | Évaluation | Action |

|---|---|---|

| <30°C | Acceptable | Poursuivre la surveillance |

| 30-50°C | Surélevée | Vérifier lors de la prochaine panne, prévoir un nouveau serrage |

| 50-80°C | Articulation chaude | Programmer une action corrective immédiate |

| >80°C | Critique | Arrêt d'urgence, réparation immédiate |

Comparaison des phases:

Dans les systèmes triphasés, comparer les joints similaires d'une phase à l'autre :

Chauffage uniforme le long du jeu de barres: Normal (chauffage I²R du conducteur lui-même)

Point chaud localisé au niveau du boulon:

Décalage du point chaud par rapport au centre du boulon:

Un boulon chaud, les autres normaux dans une articulation à plusieurs boulons:

Gradient de température progressif:

L'inspection annuelle permet de détecter les dégradations avant les pannes d'urgence.

Vérifier si:

Installations sujettes aux vibrations:

Vérifier pour :

Fréquence:

Procédure:

Document:

Équipement: Micro-ohmmètre (courant de test 100 A+)

Procédure:

Valeurs typiques:

Pas d'habitude pour la maintenance standard (l'imagerie thermique est plus pratique), mais utile pour le dépannage de joints chauds spécifiques ou la mise en service d'installations critiques.

| Erreur | Conséquence | La prévention |

|---|---|---|

| Oublier le nettoyage de la surface | La couche d'oxyde entraîne une résistance de contact élevée | Toujours nettoyer le métal avant de l'assembler |

| Utilisation d'une clé à chocs pour le couple final | Surcouple, endommagement du filetage, charge inégale | Utiliser une clé dynamométrique calibrée pour les dernières passes |

| Serrage séquentiel (1→2→3→4) | Déformation de l'articulation, pression de contact inégale | Toujours utiliser le modèle étoile/croix |

| Mélange cuivre/aluminium sans pâte à joint | Corrosion galvanique, défaillance rapide | Utiliser des plaques de transition bimétalliques ou des rondelles en aluminium + composé |

| Serrage en une seule passe | Tension inégale des boulons dans les assemblages à boulons multiples | Utiliser la méthode des deux passages (70% → 100%) |

| Pas de resserrage après la mise en service | Le cycle thermique desserre le joint | Resserrer après 48-72 heures de fonctionnement |

| Lubrification excessive des filets de boulons | Obtention d'une tension plus élevée que prévu (les spécifications de couple supposent des filets secs/légèrement lubrifiés). | Appliquer le composé uniquement sur les surfaces de contact, PAS sur les filetages. |

| Réutilisation des rondelles déformées | Répartition inégale de la charge, mauvais contact | Remplacer les rondelles si elles sont visiblement déformées |

| Ignorer les spécifications de couple du fabricant | Force de serrage incorrecte pour une conception spécifique | Toujours utiliser les valeurs du fabricant si elles sont fournies |

Les joints supportant >2 000 A requièrent une attention particulière.

Articulations à boulons multiples:

Pour les jeux de barres larges nécessitant plusieurs boulons :

Longueur de chevauchement des barres omnibus:

Un chevauchement plus long répartit le courant et réduit la densité du courant sur les bords :

Placage argent ou étain:

Les barres omnibus à haute intensité sont souvent plaquées :

Tresses flexibles pour les vibrations:

Les joints de barres fixes dans les environnements soumis à des vibrations (générateurs, équipements à mouvement alternatif) se fissurent à cause de la fatigue :

Référence externe : IEC 62271-100 - Norme IEC 62271-100 pour l'appareillage de commutation à haute tension

Q1 : Puis-je utiliser une clé à chocs pour accélérer l'installation des joints de barres conductrices ?

R : Utiliser la clé à chocs uniquement pour le serrage initial (couple final 30%). TOUJOURS utiliser une clé dynamométrique calibrée pour les passes de couple finales - les clés à chocs fournissent un couple irrégulier et serrent souvent trop, ce qui endommage les filets et fait céder les boulons.

Q2 : De combien la résistance de contact augmente-t-elle en raison de l'oxydation sur les barres omnibus en cuivre ?

A : Cuivre propre et brillant : ~5 μΩ de résistance de contact. Légère ternissure : 15-25 μΩ. Oxydation importante (brun foncé/noir) : 50-200 μΩ. Cette augmentation de 10 à 40× explique pourquoi le nettoyage de la surface est obligatoire - l'oxydation à elle seule peut entraîner la défaillance du joint, quel que soit le couple de serrage.

Q3 : Quel couple de serrage dois-je utiliser pour les boulons en acier inoxydable dans les barres omnibus en aluminium ?

R : Réduire le couple de serrage standard de l'aluminium de 10% supplémentaires (25-30% au total en dessous des spécifications du cuivre). L'acier inoxydable a un coefficient de frottement plus élevé que l'acier zingué, ce qui permet d'obtenir une force de serrage plus élevée pour un même couple appliqué - risque d'écrasement de l'aluminium en cas d'application d'un couple complet.

Q4 : À quelle fréquence dois-je effectuer une imagerie thermique sur les joints de barres omnibus ?

A : Au minimum une fois par an pour les installations intérieures, deux fois par an pour les installations extérieures ou les environnements difficiles. Effectuer une inspection supplémentaire après tout incident, toute surcharge ou tout travail de maintenance sur les équipements adjacents. Les installations critiques (centres de données, hôpitaux) peuvent faire l'objet d'un balayage trimestriel.

Q5 : Puis-je réparer un joint chaud en le resserrant simplement sans le démonter ?

R : Si ΔT 50°C ou si les boulons ne tournent pas (ce qui indique une oxydation/contamination plutôt que des boulons desserrés), il faut démonter, nettoyer les surfaces jusqu'à obtenir un métal brillant et réassembler correctement. Si l'on tente de remédier à une oxydation importante en appliquant uniquement un couple de serrage, la couche d'oxyde est comprimée, mais elle n'est pas éliminée.

Q6 : Quelle est la différence entre la pâte à joint et l'antigrippant pour filetage ?

R : La pâte à joint (par exemple, Penetrox) contient des particules conductrices (zinc, cuivre) et empêche l'oxydation des surfaces de contact - appliquer sur les surfaces des barres omnibus. L'anti-grippant pour filetage (à base de cuivre ou de nickel) empêche le grippage des filets et facilite le démontage futur - appliquer sur les filets des boulons. NE PAS confondre - l'utilisation d'un anti-grippant pour filetage sur les surfaces de contact n'apporte aucun avantage électrique et peut augmenter la résistance de contact.

Q7 : Comment traiter les joints de métaux dissemblables (barres de cuivre et bornes d'équipement en aluminium) ?

A : Utiliser une rondelle/plaque de transition bimétallique (cuivre d'un côté, aluminium de l'autre, collée par explosion ou assemblée mécaniquement). Appliquer de la pâte à joint adaptée à l'aluminium sur le côté aluminium. On peut aussi utiliser des pièces entièrement en aluminium (rondelles, boulons si possible) et appliquer de la pâte à joint sur les deux surfaces. Ne jamais boulonner le cuivre directement sur l'aluminium sans transition - la corrosion galvanique détruit le joint en quelques mois.