Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

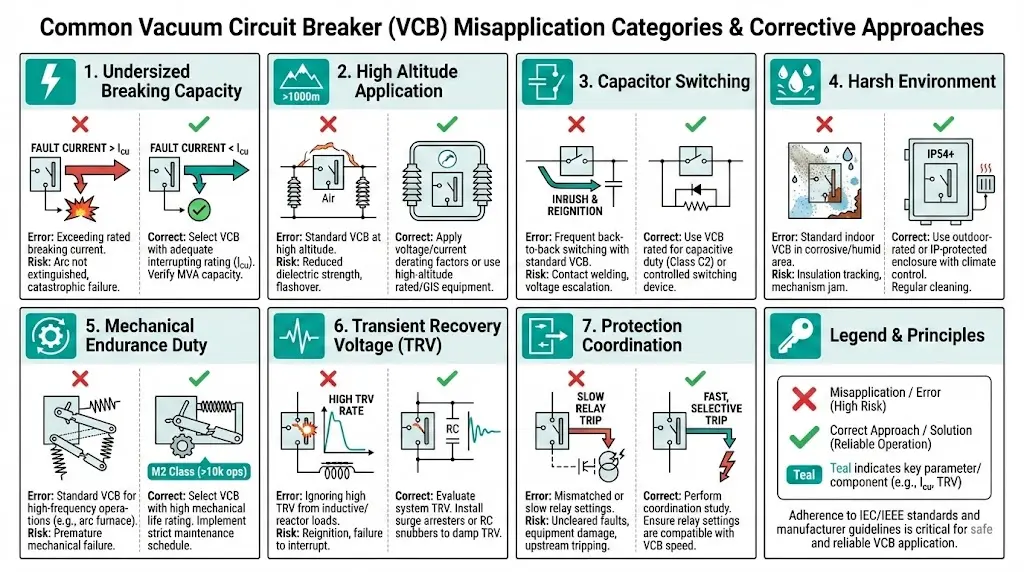

La mauvaise application des disjoncteurs à vide est à l'origine de plus de défaillances sur le terrain que les défauts de fabrication. Dans les installations moyenne tension, environ 35% des problèmes liés aux disjoncteurs à vide sont dus à des lacunes dans les spécifications, c'est-à-dire à des décisions qui semblaient raisonnables lors de l'achat, mais qui ne tenaient pas compte de paramètres d'application essentiels.

La technologie elle-même est robuste. Les disjoncteurs à vide modernes atteignent couramment 20 à 30 ans de service lorsqu'ils sont correctement adaptés à leur environnement de fonctionnement. Ce qui fait défaut, c'est l'alignement entre la capacité de l'interrupteur et les exigences réelles du système.

Les erreurs de sélection se répartissent en trois catégories :

Désadaptation électrique : Pouvoir de coupure sous-dimensionné par rapport au courant de défaut potentiel. Tension nominale inadéquate pour les transitoires du système. La capacité de la TRV est dépassée par les profils de tension de rétablissement réels.

Oubli de l'environnement : Le déclassement en fonction de l'altitude n'a pas été pris en compte. Humidité et contamination sous-estimées. Températures extrêmes au-delà de la plage ambiante nominale.

Les erreurs d'appréciation opérationnelles : Exigences du cycle de service dépassant la classe d'endurance mécanique. Les caractéristiques de la charge ne sont pas adaptées à la conception du disjoncteur. Les hypothèses de coordination de la protection ne sont pas alignées sur les temps d'ouverture réels.

Une seule défaillance d'un VCB dans une usine de traitement continu coûte de $50 000 à $500 000 en perte de production, ce qui dépasse de loin la différence de prix entre un équipement correctement spécifié et un équipement inadéquat.

Pour une compréhension fondamentale du fonctionnement de la VCB, voir : Qu'est-ce qu'un disjoncteur à vide ? Principe de fonctionnement expliqué.

Les prescripteurs calculent les niveaux de défaillance actuels et sélectionnent un VCB avec la capacité correspondante. L'installation fonctionne dans un premier temps.

Cinq ans plus tard, la compagnie d'électricité fait passer le transformateur en amont de 20 MVA à 31,5 MVA. Le courant de défaut au niveau du bus passe de 18 kA à 27 kA. Le disjoncteur de 25 kA installé fonctionne maintenant dans une condition de sous-cotation.

La physique de l'interruption sous-estimée :

Lorsqu'un VCB interrompt un courant dépassant son pouvoir de coupure de court-circuit nominal, l'énergie de l'arc dépasse les limites de conception. Le matériau de contact CuCr du disjoncteur à vide s'érode plus rapidement que prévu - les essais sur le terrain montrent des taux d'érosion accélérés de 40-60% lorsque les disjoncteurs interrompent de manière répétée des courants proches ou supérieurs à leur valeur nominale maximale.

L'espace de contact peut ne pas permettre une récupération adéquate du diélectrique. Si l'espace sous vide ne peut contenir la tension de récupération transitoire, un nouvel allumage se produit. Les contraintes mécaniques sur le mécanisme de fonctionnement s'intensifient simultanément : l'intégrité de la serrure, la fatigue du ressort et les contraintes sur le cadre s'additionnent.

Stratégie de prévention :

Concevoir pour un horizon de 15 à 20 ans. Obtenir les projections de croissance des services publics et prendre en compte les ajouts de production prévus, les mises à niveau des transformateurs et les installations de lignes parallèles.

Appliquer une marge minimale de 20% au-dessus du courant de défaut maximal calculé. Si les études de système montrent un courant de défaut potentiel de 22 kA, spécifier un pouvoir de coupure nominal de 31,5 kA et non de 25 kA.

Demander des mises à jour de l'étude sur les circuits courts en cas de modification de l'infrastructure en amont.

Pour des conseils détaillés sur l'adéquation entre les caractéristiques nominales et les applications : Explication des caractéristiques nominales des disjoncteurs à vide.

[Regard d'expert : Calcul de la marge de courant de défaut].

- La pratique industrielle suggère une marge de 20-25% au-dessus du courant de défaut maximal calculé.

- La tolérance de l'impédance du transformateur peut à elle seule entraîner une variation du courant de défaut de ±10%.

- Les ajouts de départs parallèles augmentent généralement les niveaux de défaut des bus de 15-30%

- Réévaluer les études de défaillance tous les 5 ans ou après toute modification du système en amont.

Une exploitation minière située à 3 200 mètres d'altitude spécifie des disjoncteurs standard pour un service à 1 000 mètres d'altitude. La passation des marchés se concentre sur la classe de tension et le pouvoir de coupure. La correction d'altitude n'entre jamais en ligne de compte.

L'importance de l'altitude

La densité de l'air diminue d'environ 11% par 1 000 mètres au-dessus du niveau de la mer. Cette réduction affecte directement la rigidité diélectrique externe - les distances de fuite et de dégagement conçues pour la densité de l'air au niveau de la mer offrent une marge d'isolation réduite en altitude. Le risque d'embrasement en surface augmente proportionnellement.

La dissipation de la chaleur s'en ressent également. L'air plus fin transporte moins de chaleur des composants porteurs de courant. L'augmentation de la température dans les circuits principaux, les contacts auxiliaires et les bobines de commande dépasse les hypothèses de la plaque signalétique.

Selon la norme CEI 62271-1, les caractéristiques standard s'appliquent jusqu'à 1 000 mètres. Au-delà de ce seuil, le déclassement ou l'amélioration de l'isolation deviennent obligatoires.

Référence de déclassement de l'altitude :

| Altitude d'installation | Facteur de dérivation de la tension | Action requise |

|---|---|---|

| 0-1,000 m | 1,00 (pas de déclassement) | Spécification standard |

| 1,000-2,000 m | 0.95-0.90 | Isolation renforcée ou déclassement |

| 2,000-3,000 m | 0.90-0.80 | Examen de l'ingénierie sur mesure |

| >3,000 m | <0.80 | Consultation du fabricant requise |

[VERIFIER LA NORME : IEC 62271-1 facteurs de déclassement de l'altitude - confirmer les valeurs de l'édition actuelle].

Stratégie de prévention :

Spécifier l'altitude exacte de l'installation dans les documents d'achat. Pour les altitudes supérieures à 1 000 mètres, demander des VCB à isolation renforcée (ligne de fuite étendue, indice BIL plus élevé) ou appliquer un déclassement de tension conformément aux directives de la CEI.

Pour les altitudes supérieures à 3 000 mètres, les produits standard du catalogue sont rarement suffisants. Contactez directement les fabricants avec les données environnementales complètes du site.

Un VCB polyvalent prévu pour un fonctionnement “normal” est affecté à la commutation d'une batterie de condensateurs de 5 Mvar. L'exploitation constate une usure croissante des contacts, des pré-déclenchements occasionnels lors de la fermeture et des déclenchements intempestifs de la protection en l'espace de 18 mois.

Le défi de la commutation des condensateurs :

La mise sous tension des batteries de condensateurs crée des courants d'appel 15 à 20 fois plus élevés que le courant d'équilibre, avec des fréquences atteignant 2 à 5 kHz. La mise hors tension entraîne des risques de redémarrage, car les contacts se séparent tandis que la tension dans l'espace oscille.

Les VCB standards ne disposent pas de mécanismes de fermeture contrôlés qui synchronisent la fermeture du contact avec le passage à zéro de la tension. Ils manquent également d'une résistance au redémarrage améliorée - les VCB de la classe des condensateurs incorporent des matériaux de contact et des géométries d'espacement optimisés pour les profils TRV de charge capacitive.

Comparaison des classes de service :

| Paramètre | Classe C1 | Classe C2 |

|---|---|---|

| Probabilité de redémarrage | Faible | Très faible |

| Aptitude à la commutation des condensateurs | Limité | Recommandé |

| Optimisation des matériaux de contact | Standard | Amélioré pour les TRV capacitifs |

| Demande | Commutation occasionnelle des condensateurs | Fonctionnement de la batterie de condensateurs dédiés |

Stratégie de prévention :

Toujours classer le type de charge lors de la spécification. Pour les fonctions de commutation de condensateurs, spécifier des VCB testés selon la norme IEC 62271-100 Classe C2. Envisager des dispositifs de commutation contrôlés (contrôleurs à point d'onde) pour les batteries dépassant 2 Mvar.

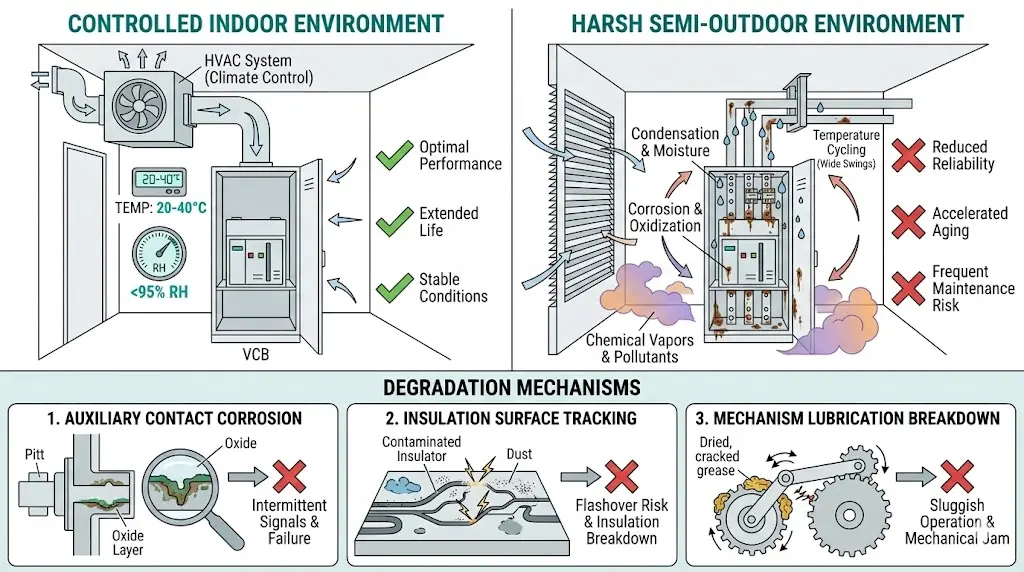

Une usine de traitement des eaux spécifie des VCB à usage intérieur pour une “salle de commutation”. La pièce est équipée d'une ventilation par persiennes, n'est pas climatisée et est adjacente à un entrepôt de produits chimiques. L'humidité dépasse régulièrement 95%. Des traces de chlore imprègnent l'air.

Mécanismes de dégradation de l'environnement :

Les conceptions de VCB pour l'intérieur supposent des environnements contrôlés : température ambiante de -5°C à +40°C, humidité relative ≤95% sans condensation, atmosphère exempte de gaz corrosifs et de poussières excessives.

Lorsque ces hypothèses échouent, la corrosion attaque les composants auxiliaires - bornes de câblage de commande, contacts de déconnexion secondaires, tringleries de mécanisme. Des dépôts conducteurs s'accumulent sur les boîtiers en époxy, réduisant la résistivité de la surface et augmentant le risque de poursuite et d'embrasement. L'humidité élevée accélère la dégradation de la graisse dans les mécanismes de fonctionnement, entraînant une dérive des temps de fermeture et d'ouverture en dehors des tolérances.

Liste de contrôle pour l'évaluation environnementale :

Stratégie de prévention :

Caractériser l'environnement réel, et non la classification du bâtiment. Pour les environnements intérieurs difficiles, il convient d'envisager des VCB homologués pour l'extérieur et installés à l'intérieur, des enceintes étanches à pression positive ou des traitements résistants à la corrosion.

Pour des conseils complets en matière de sélection basée sur l'environnement : Guide de sélection des VCB pour l'intérieur et l'extérieur.

[Point de vue d'un expert : la classification environnementale, une réalité]

- Une “salle de commutation” sans chauffage, ventilation et climatisation n'est PAS un environnement intérieur selon les définitions de la CEI.

- Les installations côtières situées à moins d'un kilomètre de l'eau salée nécessitent une protection renforcée contre la corrosion.

- Les usines chimiques doivent s'attendre à une atmosphère corrosive, sauf si des tests de qualité de l'air prouvent le contraire.

- Les cycles de température provoquent de la condensation même lorsque l'humidité moyenne semble acceptable.

Un VCB protégeant l'entraînement d'un broyeur à boulets de 2 000 kW est spécifié sur la base du courant de pleine charge et des valeurs nominales de court-circuit. L'entraînement démarre 8 à 12 fois par jour. En l'espace de 18 mois, le VCB présente un fonctionnement lent et la résistance de contact augmente.

Effets cumulatifs de l'usure :

Le démarrage d'un moteur impose des contraintes répétées de courant élevé. Un moteur de 2 000 kW sous 6,6 kV consomme environ 200 A à pleine charge, mais le courant de démarrage atteint 1 200 à 1 400 A pendant 8 à 15 secondes par démarrage.

Un moteur qui démarre 10 fois par jour pendant 20 ans effectue 73 000 cycles de démarrage. Chaque cycle sollicite les ressorts, les loquets et les tringleries, tandis que les cycles thermiques sollicitent les conducteurs primaires et les contacts.

Sélection de la classe d'endurance mécanique :

| Classe | Opérations cotées | Application typique |

|---|---|---|

| M1 | 2,000 | Commutation peu fréquente, protection contre les défauts uniquement |

| M2 | 10,000 | Commutation régulière, fonction de démarrage du moteur |

Stratégie de prévention :

Calculer la charge cumulée sur la durée de vie de l'équipement. Pour les applications de moteurs à cycle élevé, spécifier des disjoncteurs de classe M2. Une autre solution consiste à utiliser des contacteurs à vide (100 000 opérations ou plus) pour les commutations de routine, le VCB étant réservé à la protection contre les défaillances.

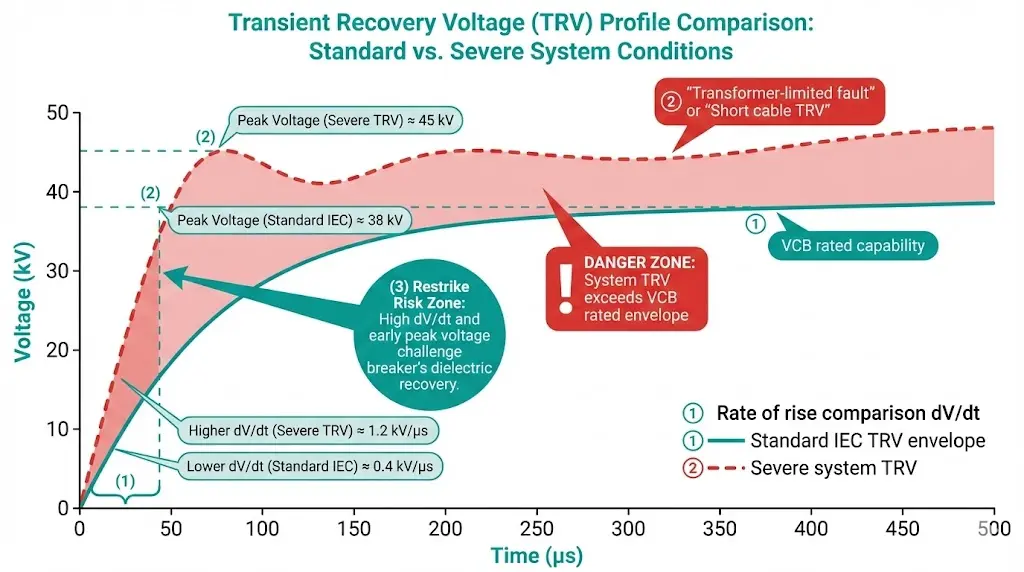

Un VCB de 31,5 kA à 12 kV est installé là où les défauts limités au transformateur produisent des fronts d'onde TRV abrupts. Le disjoncteur réussit à interrompre le courant, puis se réenclenche immédiatement en raison d'une récupération diélectrique inadéquate.

Les fondamentaux de TRV :

La tension de rétablissement transitoire est la tension apparaissant entre les contacts du disjoncteur immédiatement après l'arrêt du courant. Sa vitesse d'augmentation (dV/dt) et sa valeur de crête déterminent si l'entrefer à vide réussit à empêcher le rallumage.

La norme IEC 62271-100 définit des enveloppes de TRV standard. Cependant, la VRT réelle du système peut dépasser ces enveloppes lorsque des défauts limités au transformateur se produisent près des bornes de la VCB, que des longueurs de câble courtes fournissent un amortissement minimal de l'impédance de surtension, ou que la commutation de réacteurs produit une VRT oscillatoire avec des pics multiples.

Stratégie de prévention :

Demander aux fabricants les données relatives à la capacité de TRV. Comparer avec les études de VRT spécifiques au système, et pas seulement avec les enveloppes standard de la CEI. Pour les applications critiques, mener des études sur les transitoires électromagnétiques (EMT) afin de caractériser les profils de VRT les plus défavorables.

Envisager des mesures d'atténuation pour les VTR : condensateurs de surtension aux bornes des VCB, snubbers RC, ou coordination avec la conception de la mise à la terre du système.

Avant de finaliser toute spécification VCB, vérifiez ces paramètres :

| Paramètre | Élément de vérification | Erreur courante |

|---|---|---|

| Tension du système | Tension nominale ≥ tension maximale du système, y compris les imprévus | Ignorer la plage de régulation de la tension |

| Courant de défaut | Capacité de rupture ≥ défaut potentiel + marge 20% | En utilisant uniquement les valeurs actuelles |

| Altitude | Déclassement appliqué pour les installations >1 000 m | En supposant que les valeurs nominales au niveau de la mer s'appliquent |

| Environnement | Les caractéristiques intérieures/extérieures correspondent aux conditions réelles | Classer par bâtiment et non par conditions |

| Type de charge | Classe de service spécifiée pour le condensateur/réacteur | Traiter toutes les charges comme “normales” |

| Coefficient d'utilisation | L'endurance mécanique correspond à la fréquence de fonctionnement | Ignorer les cycles de démarrage du moteur |

| TRV | Vérification de la capacité par rapport aux études de système | En supposant que les enveloppes standard s'appliquent |

| Protection | Le temps de compensation correspond aux études de coordination | Utilisation de valeurs “instantanées” supposées |

Une vérification systématique au stade des spécifications permet d'éviter les défaillances sur le terrain décrites tout au long de cet article. Le coût d'un examen technique approfondi est négligeable par rapport à une seule défaillance d'un VCB en service.

Pour une liste de contrôle complète sur les marchés publics, voir : Liste de contrôle pour les demandes de devis VCB.

Pour les fabricants qui offrent une assistance technique à l'application et des produits VCB de qualité, consultez les sites suivants Les solutions de disjoncteurs à vide de XBRELE.

Q : Quelles sont les causes de la plupart des défaillances des VCB dans les applications industrielles ?

R : Les erreurs de sélection - en particulier le pouvoir de coupure sous-dimensionné et les erreurs environnementales - représentent environ 35% des défaillances de VCB sur le terrain, dépassant à la fois les défauts de fabrication et les problèmes liés à l'usure normale.

Q : Quelle marge dois-je ajouter par rapport au courant de défaut calculé ?

R : Une marge minimale de 20-25% au-dessus du courant de défaut potentiel maximal permet de compenser la croissance du système, les incertitudes de calcul et les tolérances d'impédance du transformateur qui peuvent varier de ±10%.

Q : Les VCB d'intérieur standard peuvent-ils fonctionner dans des environnements à forte humidité ?

R : Les valeurs nominales standard pour l'intérieur supposent une humidité relative ≤95% sans condensation ; les environnements présentant une humidité élevée soutenue, des cycles de température ou des atmosphères corrosives nécessitent généralement des équipements homologués pour l'extérieur ou des boîtiers scellés à climat contrôlé.

Q : Comment puis-je savoir si mon application nécessite une fonction de commutation de condensateur de classe C2 ?

R : Toute application de commutation de batteries de condensateurs dédiées - en particulier les batteries dépassant 2 Mvar ou nécessitant des commutations quotidiennes fréquentes - doit spécifier la classe C2 afin de minimiser la probabilité de redémarrage lors de la mise hors tension.

Q : Quelle est l'altitude à laquelle le déclassement du VCB est nécessaire ?

R : Les valeurs nominales standard des VCB s'appliquent jusqu'à une altitude de 1 000 mètres ; les installations au-dessus de cette altitude nécessitent un déclassement de la tension, des conceptions d'isolation améliorées ou un examen technique spécifique du fabricant pour une performance diélectrique adéquate.

Q : À quelle fréquence les études sur les fautes doivent-elles être mises à jour ?

R : Réévaluer les études de défaillance tous les cinq ans selon la pratique courante, et immédiatement après toute modification du système en amont, y compris les mises à niveau des transformateurs, les ajouts de lignes d'alimentation parallèles ou les modifications de l'infrastructure des services publics.

Q : Quelle est la durée de vie typique d'un VCB correctement spécifié ?

R : Les disjoncteurs à vide modernes ont une durée de vie de 20 à 30 ans lorsqu'ils sont correctement adaptés aux exigences de l'application. Les taux d'érosion des contacts des disjoncteurs à vide sont généralement de 0,1 à 0,3 mm pour 10 000 opérations dans des conditions normales d'utilisation.