Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Une panne de contacteur à 2 heures du matin signifie une chose : la production s'arrête jusqu'à ce que vous la répariez. Cet aide-mémoire élimine les conjectures : chaque symptôme est directement lié aux causes probables et aux solutions possibles. Qu'il s'agisse de diagnostiquer une bobine qui bavarde, des contacts soudés ou un contacteur à vide qui refuse de s'interrompre, ce guide vous accompagnera dans la salle de contrôle.

L'approche fonctionne à la fois pour les contacteurs basse tension (IEC 60947-4-1) et les contacteurs à vide moyenne tension (IEC 62271-106). Marquer d'un signet. Imprimez-le. Gardez-le dans votre sac à outils.

Les contacteurs tombent en panne par trois voies distinctes : la dégradation électrique, l'usure mécanique et les agressions environnementales. Reconnaître la catégorie qui s'applique permet d'accélérer le diagnostic et d'éviter les efforts inutiles.

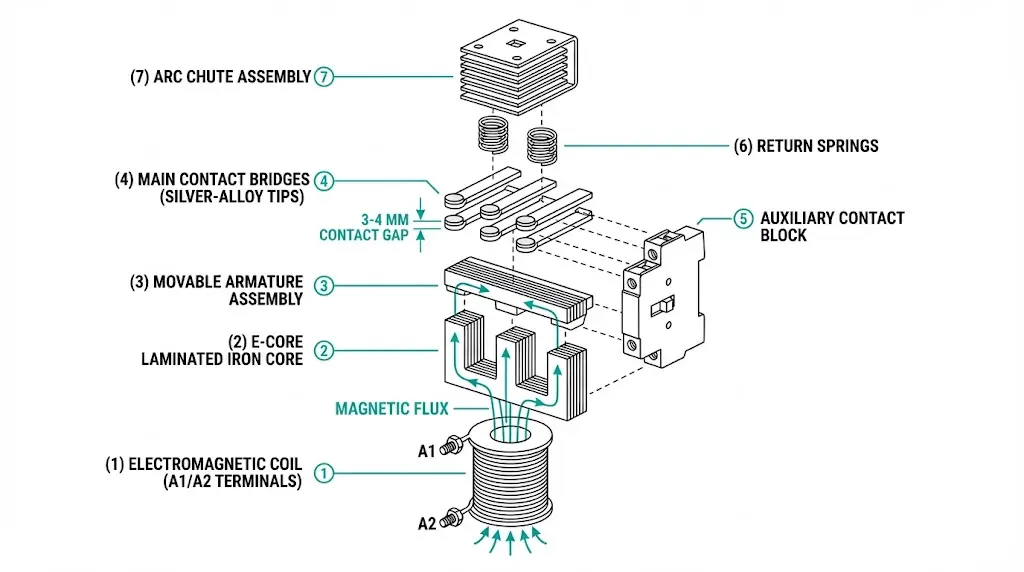

La bobine et les contacts sont les plus sollicités. Les bobines tombent en panne à cause d'une surcharge thermique - les cycles répétés de mise sous tension génèrent de la chaleur qui dégrade l'isolation de l'enroulement jusqu'à ce que les tours soient courts ou que le conducteur s'ouvre complètement. Les contacts principaux s'érodent à chaque opération de commutation, l'énergie de l'arc électrique vaporisant le matériau de surface. Les contacteurs modernes utilisent des matériaux à base d'argent - typiquement AgCdO ou AgSnO₂ - qui résistent à l'érosion de l'arc, mais après des milliers d'opérations, l'épaisseur des contacts est inférieure aux limites fonctionnelles.

La résistance des contacts fournit des données de diagnostic essentielles. Les nouveaux contacts en alliage d'argent présentent généralement une résistance inférieure à 50 μΩ, tandis que les contacts approchant la fin de vie mesurent souvent 200 à 500 μΩ ou plus. Cette augmentation de la résistance reflète la perte de matériau due à l'érosion de l'arc, où chaque opération de commutation enlève 10-8 à 10-6 grammes de matériau de contact en fonction de l'intensité du courant et de la durée de l'arc.

Les défauts du circuit de commande imitent la défaillance du contacteur sans endommager le contacteur lui-même. Les verrouillages ouverts, les fusibles de contrôle grillés et les sorties PLC défaillantes produisent tous des symptômes identiques.

Les pièces mobiles s'usent. Les points d'articulation de l'induit présentent du jeu, ce qui réduit l'efficacité du circuit magnétique. Les ressorts de fermeture et d'ouverture perdent de leur tension à cause de la fatigue. Les tringleries à bascule des grands contacteurs accumulent de l'usure au niveau des articulations des axes, ce qui finit par provoquer un grippage ou un désalignement.

Les températures élevées augmentent la résistance des bobines et ramollissent les matériaux de contact. L'humidité favorise la corrosion des contacts auxiliaires. Les installations côtières sont confrontées à un brouillard salin qui attaque les surfaces exposées. Les environnements industriels introduisent des poussières conductrices - particules métalliques, carbone, poudre de ciment - qui se déplacent sur l'isolation et contaminent les faces de contact.

D'après les données de tests effectués dans des installations minières et industrielles, les facteurs thermiques sont à l'origine d'environ 25% de défaillances prématurées, généralement lorsque les températures ambiantes dépassent les 40°C habituels de la plupart des contacteurs industriels.

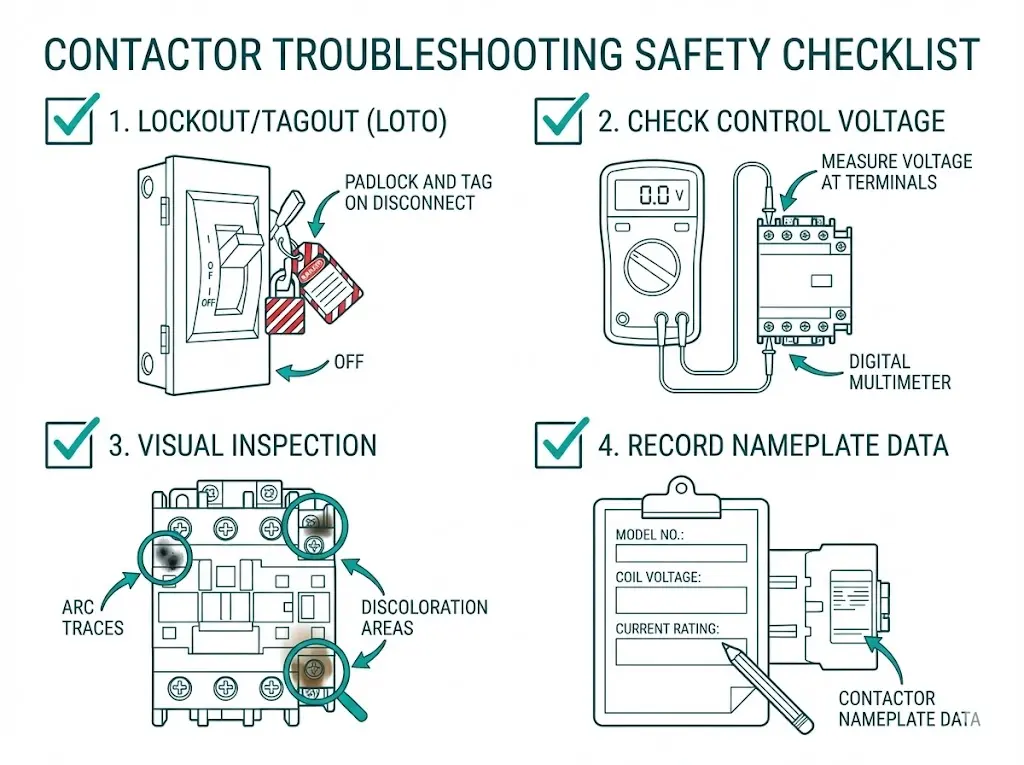

Avant de toucher un contacteur, effectuez ces vérifications de base. Ne pas les effectuer fait perdre du temps et risque d'entraîner des erreurs de diagnostic.

Vérifier l'isolation des circuits d'alimentation et de commande. La tension de commande peut rester sous tension même lorsque l'alimentation principale est isolée - un oubli courant qui entraîne un fonctionnement inattendu des contacteurs pendant les essais.

Mesurer la tension directement aux bornes de la bobine A1-A2. Selon la norme IEC 60947-4-1, les contacteurs doivent fonctionner de manière fiable à 85% de la tension nominale de la bobine. En dessous de ce seuil, la force d'attraction électromagnétique s'affaiblit, ce qui provoque un broutage des contacts et une érosion accélérée de l'arc. La tension doit se situer à ±10% de la valeur nominale de la plaque signalétique.

Vérifier qu'il n'y a pas de traces d'arc sur les surfaces de contact, de décoloration indiquant une surchauffe, d'obstructions mécaniques et d'intrusion de parasites. Enregistrez les données de la plaque signalétique : tension de la bobine, catégorie d'utilisation (AC-3, AC-4) et courant nominal de fonctionnement.

Notez la température ambiante, les niveaux d'humidité et les sources de contamination. Ces facteurs influencent les modes de défaillance à privilégier lors du diagnostic.

Réalité sur le terrain : Environ 70% des appels de service pour “contacteur défaillant” sont liés à des problèmes de circuit de commande, et non au contacteur lui-même. Vérifiez d'abord la tension.

[Expert Insight : Control Circuit Diagnostics]

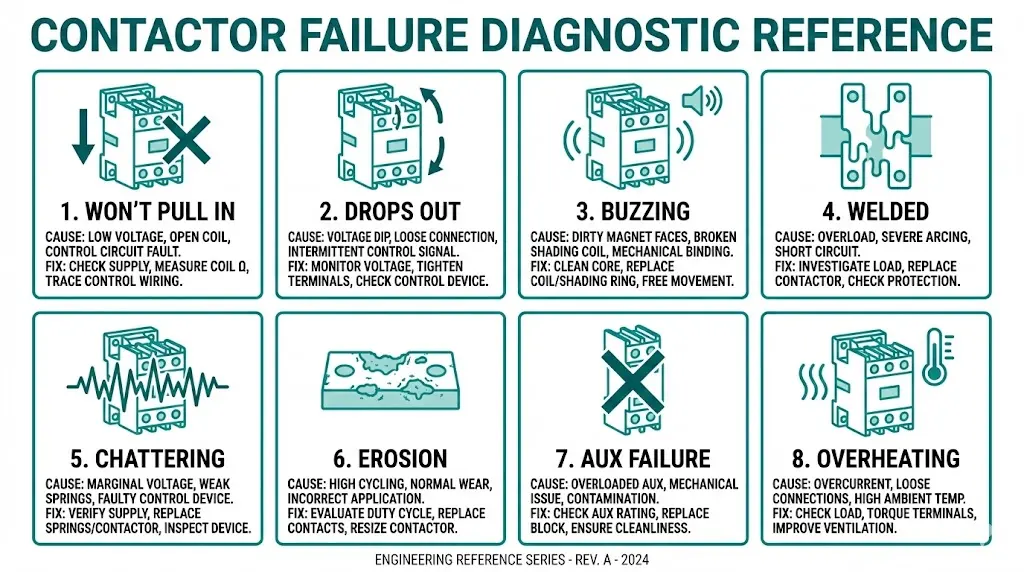

Ce tableau couvre les huit symptômes de défaillance des contacteurs les plus courants rencontrés sur le terrain. Commencez ici pour un diagnostic rapide.

| Symptôme | Causes probables | Actions correctives |

|---|---|---|

| Ne s'enclenche pas (pas de mouvement de l'armature) | Circuit de commande ouvert ou fusible grillé ; défaillance du circuit ouvert de la bobine ; blocage mécanique ou corps étranger ; blocage du contact d'interverrouillage | Tracer la continuité du câblage de commande ; mesurer la résistance de la bobine par rapport aux spécifications ; vérifier manuellement la course du mécanisme ; vérifier l'état de l'interverrouillage. |

| S'engage, mais se retire immédiatement | Le contact auxiliaire (13-14) ne se ferme pas ; affaissement de la tension pendant l'appel de courant ; bloc de contact auxiliaire usé. | Vérifier le câblage du circuit de maintien ; Vérifier la capacité d'alimentation ; Remplacer le bloc auxiliaire |

| La bobine de courant alternatif émet un bourdonnement ou un ronflement important. | Anneau de déphasage fissuré ou manquant ; face polaire de l'induit contaminée ; tension de commande inférieure à la valeur nominale de 85%. | Remplacer l'ensemble de la bobine d'ombrage ; nettoyer les faces des pôles avec un solvant approuvé ; corriger la tension d'alimentation. |

| Contacts principaux soudés | Rotor bloqué ou court-circuit en aval ; érosion du contact au-delà de la limite ; contacteur sous-dimensionné pour le service | Eliminer d'abord le défaut du côté de la charge ; remplacer le kit de contact ; sélectionner à nouveau le calibre du contacteur. |

| Cliquetis rapide (cyclisme de rupture) | Tension de commande instable ; Ressort de rappel affaibli ; Oscillation de la logique de commande | Stabiliser la tension d'alimentation ; remplacer le mécanisme à ressort ; revoir le schéma de commande. |

| Érosion excessive du contact | Fonctionnement au-delà de la catégorie nominale ; fonctionnement par à-coups fréquents ; mauvais alignement des contacts | Adapter le contacteur au cycle de fonctionnement réel ; ajouter un démarreur progressif ou un VFD ; réaligner le support de contact |

| Les contacts auxiliaires ne sont pas fiables | Oxydation de la surface ; Essuyage de contact insuffisant ; Connexions terminales desserrées | Brûler avec une lime de contact (pas de papier de verre) ; Inspecter le réglage de la tringlerie ; Resserrer les bornes. |

| Surchauffe du terminal | Connexions desserrées ; Conducteurs sous-dimensionnés ; Température ambiante élevée | Resserrer toutes les bornes selon les spécifications du fabricant ; Vérifier la taille des conducteurs ; Améliorer la ventilation du boîtier |

Les contacts soudés indiquent que le contacteur a interrompu le courant au-delà de son pouvoir de coupure nominal, ou qu'un défaut en aval a persisté pendant plusieurs opérations. Pour les contacteurs à coupure d'air standard, le kit de contact peut être remplacé si le support et les goulottes d'arc ne sont pas endommagés. Pour les contacteurs à coupure d'air contacteurs à vide, Les contacts soudés à l'intérieur de la bouteille de l'interrupteur ne peuvent pas être réparés sur place - un remplacement complet de l'interrupteur à vide est nécessaire.

La bobine représente environ 35% de défaillances de contacteurs dans nos dossiers de service sur le terrain. Des tests électriques systématiques permettent d'identifier le mode de défaillance.

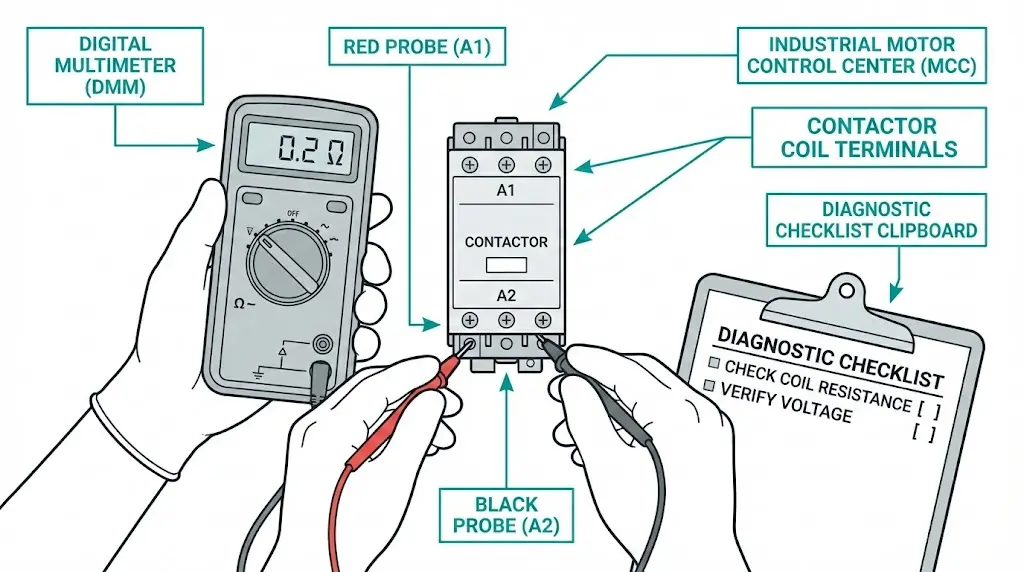

Débranchez le câblage de commande et mesurez la résistance de la bobine entre les bornes A1 et A2 :

Les paramètres de fonctionnement essentiels sont les suivants : tension d'alimentation ≥ 85% de la tension nominale de la bobine (Us), tension de chute ≤ 20% de Us, et des valeurs d'endurance mécanique généralement supérieures à 10 × 106 pour les unités correctement entretenues.

Au repos, la bobine d'un contacteur à courant alternatif présente une faible impédance (environ 10-50 Ω pour les tailles industrielles typiques), absorbant un courant d'appel 6 à 10 fois supérieur à l'état stable pendant 50 à 100 millisecondes. Une fois que l'armature se ferme, l'entrefer réduit augmente l'inductance, faisant chuter le courant à des niveaux de maintien de 0,2-0,5 A. Le blocage mécanique qui empêche la fermeture maintient la bobine en mode de courant élevé - une défaillance thermique s'ensuit en quelques secondes.

Les contacteurs à courant alternatif nécessitent une bague de déphasage (bande de cuivre) sur la face du pôle pour éviter le bourdonnement à 100/120 Hz. Lorsque cette bague se fissure ou tombe, l'armature vibre de manière audible à deux fois la fréquence du réseau. Son remplacement nécessite un démontage partiel mais permet de rétablir un fonctionnement silencieux.

Les bobines à courant continu dotées de circuits économiseurs électroniques présentent des caractéristiques différentes. L'économiseur réduit le courant de maintien par 70-80% commutation PWM. Déconnectez l'économiseur avant de mesurer la résistance statique, sinon les relevés seront erronés.

Les contacteurs à vide de moyenne tension présentent des défis uniques en matière de diagnostic. Les contacts fonctionnent à l'intérieur d'un interrupteur à vide scellé - l'inspection visuelle est impossible.

Lorsque le vide se dégrade, les symptômes apparaissent pendant l'interruption :

Appliquer une tension de tenue en courant alternatif sur les contacts ouverts à l'aide d'un testeur Hi-pot. Pour les contacteurs à vide de la classe 7,2 kV, la tension d'essai typique est comprise entre 20 et 32 kV pendant une minute [VÉRIFIER LA NORME : CEI 62271-106, exigences en matière de tension d'essai de routine]. Une rupture ou un courant de fuite excessif indique une perte de vide nécessitant le remplacement du contacteur.

Depuis interrupteur à vide ne peuvent être inspectés visuellement, le suivi de l'érosion se fait indirectement :

La plupart des contacteurs à vide atteignent 100 000 à 1 000 000 d'opérations mécaniques en fonction de la classe nominale, bien que l'endurance électrique varie en fonction de l'ampleur du courant interrompu.

[Regard d'expert : Maintenance des contacteurs à vide]

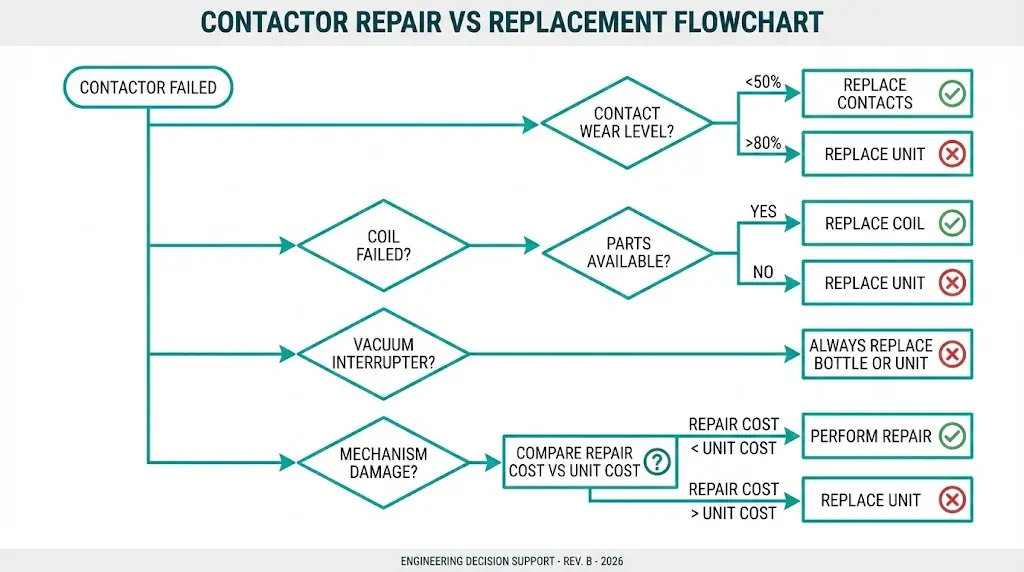

Toutes les défaillances ne justifient pas un remplacement complet. Ce cadre décisionnel met en balance le coût de la réparation et le risque de fiabilité.

| Condition | Réparation Viable | Remplacer Recommandé |

|---|---|---|

| Usure des contacts < 50% restant | ✓ Installer le kit de contact | — |

| Usure de contact > 80% appauvri | — | ✓ Remplacer le contacteur |

| Défaillance de la bobine (pièces disponibles) | ✓ Remplacer la bobine | — |

| Interrupteur de vide compromis | — | ✓ Remplacer le flacon ou l'appareil |

| Dommages au mécanisme (ressorts, tringlerie) | Évaluer le coût des pièces | Souvent plus économique à remplacer |

| Dommages à la chute d'arc (rupture d'air) | ✓ Remplacer la goulotte d'arc | — |

| Boîtier fissuré ou déformé | — | ✓ Remplacer l'appareil |

| Modèle obsolète (pas de pièces détachées) | — | ✓ Remplacer par un équivalent |

Considérations sur les coûts cachés

La main-d'œuvre de réparation dépasse souvent le coût des composants. Le remplacement d'une bobine nécessitant quatre heures de travail d'un électricien peut coûter plus cher qu'un nouveau contacteur, en particulier pour les petites tailles de châssis. Prenez en compte le risque d'arrêt de production : un contacteur réparé qui tombe à nouveau en panne le mois suivant coûte bien plus que la prime de remplacement initiale.

Pour applications critiques de l'appareillage de connexion, Avec les contacteurs de rechange, l'entretien des contacteurs de rechange élimine totalement la pression liée au temps de réparation. Remplacez l'unité défaillante, rétablissez la production, puis réparez ou éliminez le contacteur retiré pendant les fenêtres de maintenance programmées.

Lorsque le remplacement devient le bon choix, la sélection du contacteur a un impact direct sur la fiabilité future. XBRELE fabrique des contacteurs à vide et des composants de commutation conçus pour les environnements industriels exigeants - les opérations minières, les installations de traitement des eaux et la fabrication lourde - où les coûts de défaillance se multiplient rapidement.

Notre gamme de contacteurs à vide caractéristiques :

L'assistance technique comprend une aide à l'ingénierie d'application pour le dimensionnement correct des contacteurs, afin d'éviter les défaillances dues au sous-dimensionnement qui entraînent un soudage prématuré des contacts. La disponibilité des pièces de rechange garantit que votre inventaire de maintenance reste à jour, même pour les cycles de vie prolongés des équipements.

Contactez l'ingénierie de XBRELE pour des conseils sur la sélection des contacteurs ou pour des cotations de remplacement.

Référence externe : IEC 62271-106 - Norme CEI 62271-106 pour les contacteurs à courant alternatif

R : Les contacteurs à courant alternatif bourdonnent lorsque la bague de déphasage est fissurée ou manquante, ce qui empêche l'armature de s'appuyer fermement sur le noyau magnétique. La contamination des faces des pôles crée le même symptôme en introduisant un entrefer dans le circuit magnétique.

R : Le soudage par contact résulte de l'interruption du courant au-delà du pouvoir de coupure nominal du contacteur ou de défauts en aval qui provoquent un arc prolongé. Les contacteurs sous-dimensionnés fonctionnant près de leurs limites se soudent plus fréquemment que les unités correctement dimensionnées.

A : Mesurez la résistance entre les bornes A1 et A2, le câblage de commande étant déconnecté. Comparez la valeur relevée aux spécifications du fabricant - une résistance infinie indique un enroulement ouvert, tandis que des valeurs nettement inférieures aux spécifications suggèrent des enroulements court-circuités en raison d'une rupture d'isolation.

R : Non. Les contacts des contacteurs à vide sont scellés à l'intérieur de la bouteille de l'interrupteur sous vide poussé. La réparation sur site nécessite le remplacement complet du contacteur à vide, et non l'entretien d'un contact individuel.

R : Le contact auxiliaire d'étanchéité (généralement les bornes 13-14) ne parvient pas à se fermer et à maintenir le circuit de commande. Il se peut également que la tension de commande soit inférieure au seuil de détection du 85% pendant la période initiale d'appel de courant.

R : L'endurance mécanique est généralement comprise entre 100 000 et 1 000 000 d'opérations, en fonction de la taille du cadre et de la conception du fabricant. L'endurance électrique dépend fortement du courant interrompu - les interruptions de défaut consomment beaucoup plus de matériau de contact que les commutations de charge normales.

R : Mesurer la tension de contrôle aux bornes de la bobine pendant la tentative de mise sous tension. Une tension faible ou absente est à l'origine de la plupart des défaillances apparentes des contacteurs - le contacteur lui-même est souvent fonctionnel.