Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Un moteur d'alimentation de concasseur de 6,6 kV s'est déclenché en raison d'une surintensité. Le système de protection a fonctionné - partiellement. Un fusible HRC a éliminé un défaut phase-terre en moins de 15 millisecondes. Les deux autres fusibles sont restés intacts. Il en va de même pour le contacteur.

La suite était prévisible pour quiconque a enquêté sur des pannes de monophasage : le moteur a continué à fonctionner sur deux phases, en tirant le courant nominal 175% à travers une configuration d'enroulement déséquilibrée. Les courants de séquence négative ont chauffé la cage du rotor de manière inégale. Au bout de quatre minutes, la protection thermique du moteur s'est finalement déclenchée, mais pas avant que les dommages causés à l'isolation n'aient réduit la durée de vie restante du stator d'environ 40%.

Une analyse a posteriori a permis d'identifier deux défaillances. La gâche du fusible actionné s'est déployée correctement, mais la corrosion du pivot de la tringlerie d'interverrouillage a empêché la barre de déclenchement de tourner complètement. Le loquet du contacteur ne s'est jamais déverrouillé. En outre, l'étude de coordination réalisée lors de la mise en service n'avait jamais vérifié le fonctionnement mécanique entre le percuteur et l'interverrouillage, mais uniquement les courbes de protection électrique.

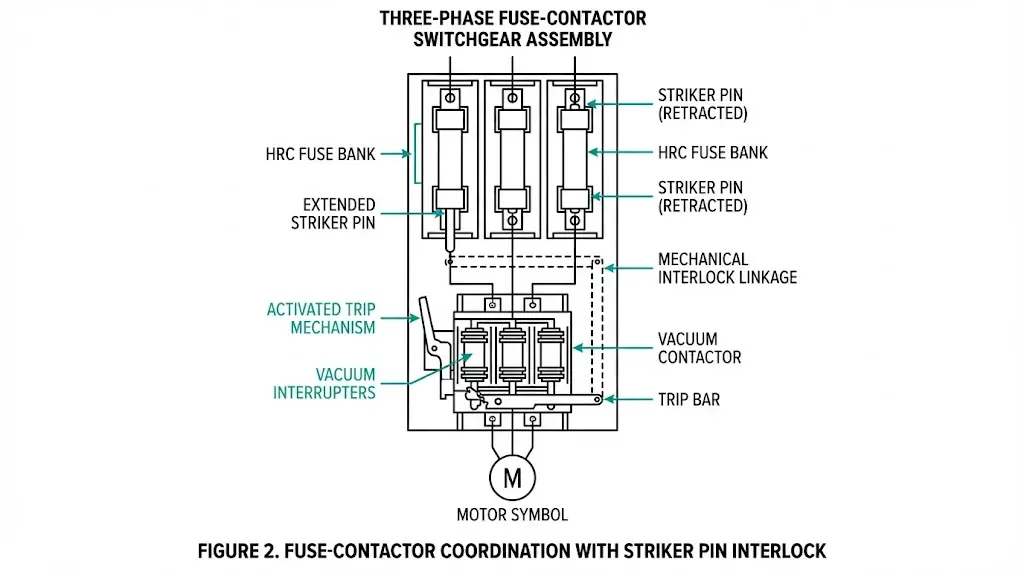

L'appareillage de commutation fusible-contacteur reste l'un des systèmes de protection les plus économiques pour les alimentations de moteurs à moyenne tension. La combinaison tire parti de ce que chaque dispositif fait de mieux : le fusible HRC assure une interruption de défaut avec limitation de courant ; le contacteur HRC assure une interruption de défaut avec limitation de courant ; le contacteur HRC assure une protection contre les surtensions. contacteur à vide gère des milliers de opérations de commutation de charge sans dégradation du contact. Entre eux, le percuteur et le mécanisme d'interverrouillage forment un lien essentiel mais souvent négligé.

Cet article examine ce lien en détail - comment fonctionnent les mécanismes de déclenchement des gâches, quelles sont les options de conception des verrouillages et quels sont les pièges de la coordination qui transforment une philosophie de protection saine en un échec sur le terrain.

L'appareillage de commutation F-C associe des fusibles à haute capacité de coupure (HRC) à des contacteurs à vide pour protéger les moteurs et les circuits de transformateurs à moyenne tension. Le fusible assure l'interruption des courts-circuits en limitant le courant ; le contacteur gère les fonctions de commutation normales et assure l'isolation triphasée après le fonctionnement d'un fusible.

Cette répartition des tâches de protection définit l'efficacité du dispositif. Les contacteurs à vide dans les combinaisons F-C interrompent généralement 2 à 8 kA, tandis que les fusibles HRC associés interrompent les courants de défaut atteignant 50 kA ou plus. Le contacteur ne voit jamais le courant de défaut directement - le fusible élimine d'abord le défaut et le contacteur s'ouvre dans un circuit hors tension.

L'exigence de coordination est simple : lorsqu'un défaut fait fonctionner un ou plusieurs fusibles, le contacteur doit ouvrir les trois phases pour éviter le monophasage. Un moteur fonctionnant sur deux phases absorbe un courant de séquence négative qui chauffe les barres du rotor de manière inégale. Dans des conditions de pleine charge, les bobinages peuvent être endommagés en 2 à 5 secondes.

La CEI 62271-106 régit les contacteurs à courant alternatif de plus de 1 kV, en établissant des exigences d'essai de type pour la résistance aux courts-circuits. La CEI 60282-1 couvre la conception et les performances des fusibles haute tension. [VERIFIER LA NORME : la CEI 62271-105 peut s'appliquer spécifiquement aux combinaisons fusible-contacteur-interrupteur].

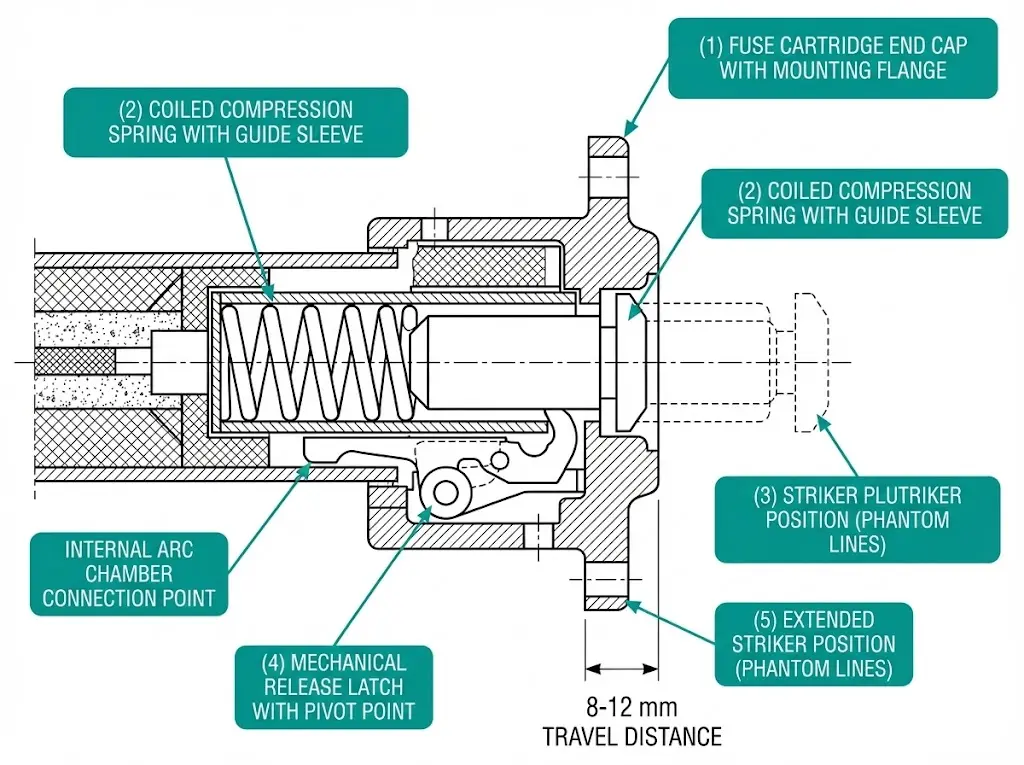

Le percuteur est un piston à ressort logé dans l'embout de la cartouche fusible HRC. Sa fonction est purement mécanique : traduire l'actionnement de la fusée en un déplacement physique qui déclenche le système d'interverrouillage.

Le moment critique : l'extension du gréviste se produit après le fusible a interrompu le défaut. Le contacteur s'ouvre dans un circuit que le fusible a déjà mis hors tension. Ce séquençage n'est pas une limitation, c'est le principe fondamental de la conception. Le fusible fait le gros du travail ; le contacteur fournit une isolation visible et empêche le monophasage.

La pression interne du gaz pendant l'extinction de l'arc atteint généralement 2 à 4 bars, ce qui fournit la force qui libère le verrou du percuteur. Ce mécanisme basé sur la pression signifie que le fonctionnement du percuteur dépend de la fusion réelle de l'élément fusible - une fusée dégradée ou pré-endommagée peut ne pas générer une pression suffisante pour un actionnement fiable du percuteur.

- Tester chaque année le fonctionnement de la gâche à l'aide de l'outil de déverrouillage manuel du fabricant - ne pas se fier uniquement à l'inspection visuelle.

- Mesurer la course d'extension de la gâche ; une course réduite (< 6 mm) indique une fatigue du ressort ou une contamination interne.

- Dans les installations côtières ou humides, vérifier tous les 6 mois l'absence de corrosion dans le boîtier du percuteur.

- Enregistrement de la ligne de base de la force d'actionnement pendant la mise en service pour une comparaison des tendances

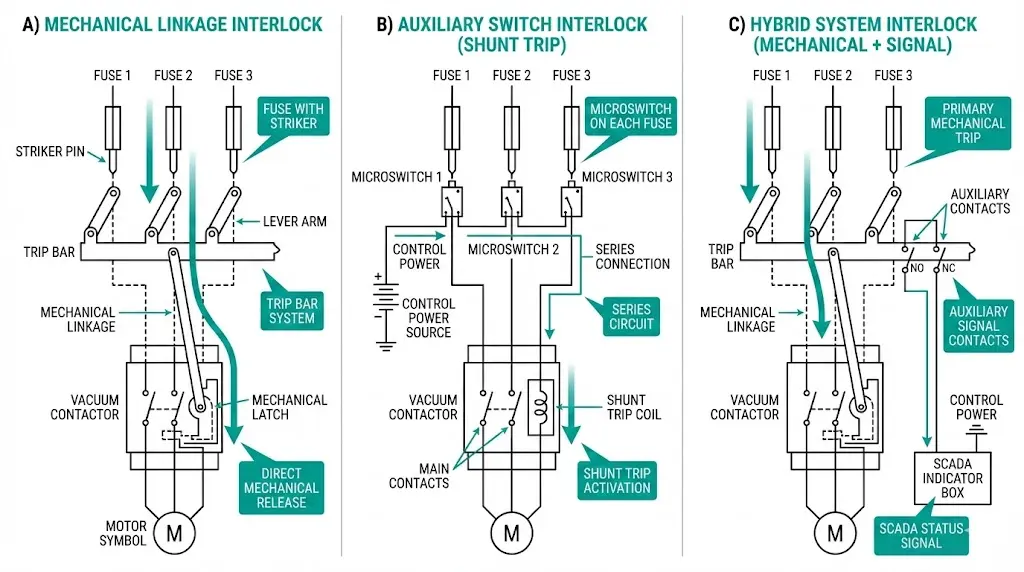

Trois architectures de verrouillage dominent les conceptions d'appareillage de commutation F-C. Le choix dépend de la criticité de l'application, de la capacité de maintenance et des exigences de surveillance. Le choix dépend de la criticité de l'application, de la capacité de maintenance et des exigences en matière de surveillance.

Un bras de levier relie les trois gâches à une barre de déclenchement commune. Lorsqu'un seul fusible fonctionne, l'extension du percuteur fait tourner la barre de déclenchement, ce qui déverrouille mécaniquement le mécanisme de maintien du contacteur.

Avantages : Aucune alimentation auxiliaire n'est nécessaire. Temps de réponse inférieur à 50 ms entre l'extension du percuteur et le déclenchement du contacteur. Sécurité contre les défaillances du circuit de commande.

Limitations : Nécessite un alignement précis lors de l'assemblage. L'usure de la tringlerie introduit du jeu au fil du temps, ce qui peut retarder la réponse au déclenchement. Le montage ultérieur dans des panneaux existants présente une complexité mécanique.

Chaque gâche actionne un microrupteur. Les contacts de l'interrupteur sont branchés en série sur les trois phases. Tout actionnement d'un seul fusible ouvre la chaîne en série, mettant hors tension la bobine de maintien du contacteur ou excitant un déclencheur à shunt.

Avantages : Installation plus facile dans les tableaux de distribution modulaires. Capacité d'indication à distance pour l'intégration SCADA. Complexité mécanique moindre par position de fusible.

Limitations : Dépend de la disponibilité de la tension de commande. La fiabilité du microrupteur devient un point de défaillance supplémentaire. Rebond de contact ou soudure possible lors d'événements à haute énergie.

Certains fabricants combinent le déverrouillage mécanique et la signalisation électrique. Le déclenchement mécanique assure la protection primaire tandis que le signal électrique alimente l'indication, la logique d'interverrouillage et l'enregistrement des événements.

Pour les applications d'alimentation de moteur où des exigences de niveau d'intégrité de sécurité (SIL) s'appliquent, le verrouillage mécanique assure généralement la fonction de sécurité, tandis que la signalisation électrique assure la surveillance et le diagnostic.

| Paramètre | Liaison mécanique | Interrupteur auxiliaire | Hybride |

|---|---|---|---|

| Temps de réponse | < 50 ms | 50-100 ms | < 50 ms (primaire) |

| Puissance de contrôle requise | Non | Oui | Partiel |

| Intégration SCADA | Limité | Complet | Complet |

| Complexité de la maintenance | Modéré (contrôles d'alignement) | Faible | Modéré |

| Visibilité du mode de défaillance | Élevé (bourrage visible) | Faible (contact caché) | Mixte |

| Application typique | Exploitation minière, industrie lourde | Panneaux commerciaux, OEM | Processus critique, noté SIL |

Guide de sélection : La tringlerie mécanique convient aux applications exigeant un fonctionnement à sécurité intégrée sans dépendre de systèmes auxiliaires. Les interrupteurs auxiliaires de verrouillage conviennent aux installations qui privilégient la surveillance à distance et la conception de panneaux standardisés. Les configurations hybrides répondent aux deux exigences mais ajoutent de la complexité.

L'expérience acquise sur le terrain dans les installations minières, pétrochimiques et manufacturières révèle des schémas de défaillance cohérents. Ces pièges ont un point commun : des hypothèses émises lors de la conception ou de la mise en service qui ne sont pas vérifiées jusqu'à ce qu'une défaillance réelle mette à jour l'écart.

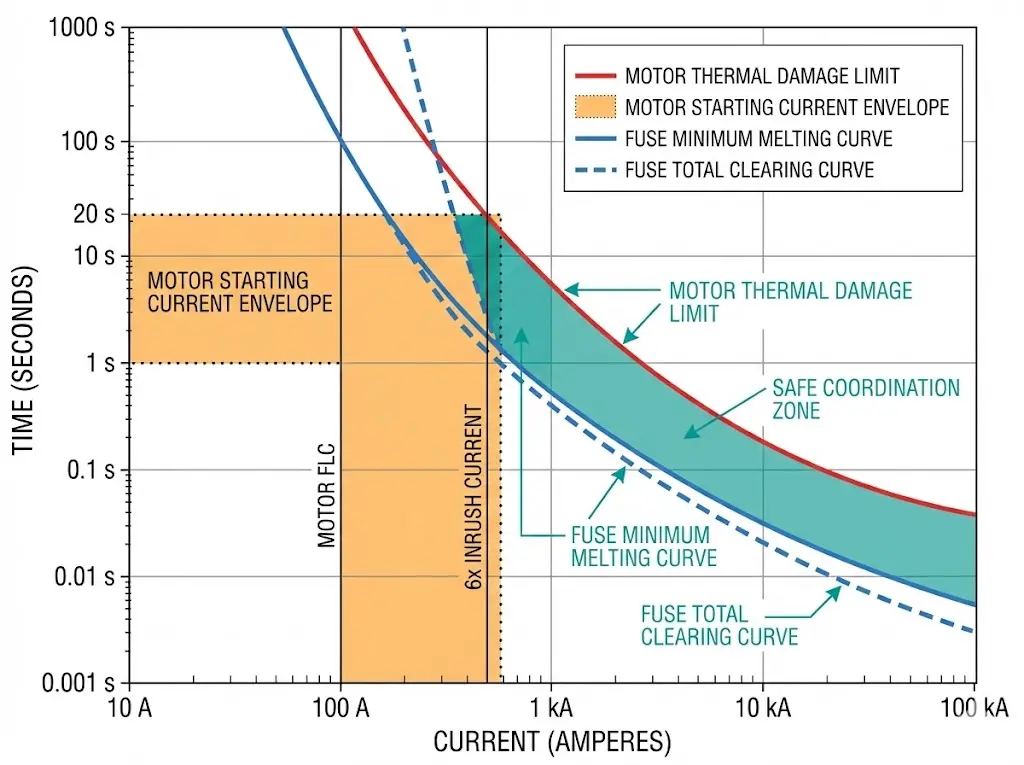

La sélection d'un fusible évalué à 1,5× le courant de pleine charge du moteur sans examiner le profil de démarrage entraîne des opérations nuisibles lors d'une accélération prolongée. Les charges à forte inertie - broyeurs à billes, concasseurs, pompes centrifuges avec clapets anti-retour - peuvent tirer 6× FLC pendant 15 à 30 secondes.

Exemple de terrain : Un moteur de broyeur de 500 kW avec un temps d'accélération de 20 secondes a fait sauter les fusibles à plusieurs reprises jusqu'à ce que le calibre passe de 100 A à 125 A. La sélection initiale suivait un multiplicateur générique sans examiner la courbe de démarrage du moteur par rapport au temps de fusion minimum du fusible.

Prévention : Superposer la courbe de résistance thermique du moteur, la limite temporelle du rotor bloqué et la courbe de fusion minimale du fusible sur un tracé temps-courant commun. La courbe du fusible doit rester à droite de l'enveloppe d'appel du moteur en tout point.

L'énergie de passage du fusible pendant l'élimination du défaut doit rester inférieure à la capacité de résistance du contacteur. Un contacteur conçu pour 2 000 A²s ne peut pas survivre à un fusible qui autorise 5 000 A²s lors d'un défaut prospectif de 40 kA.

Méthode de vérification : Obtenir la caractéristique I²t du fabricant du fusible (passage de crête en fonction du courant de défaut potentiel) et la comparer à la résistance aux courts-circuits déclarée par le contacteur dans son rapport d'essai de type. IEC 62271-106.

Si un seul fusible fonctionne - ce qui est fréquent en cas de défauts phase-terre sur des systèmes mis à la terre par résistance ou sans mise à la terre - le moteur continue de fonctionner sur deux phases. Les courants de séquence négative provoquent un échauffement rapide et irrégulier du rotor.

Stratégies d'atténuation :

Les gâches se bloquent en raison de la corrosion dans les environnements humides ou côtiers, de la contamination par la poussière ou les vapeurs d'huile, de défauts de fabrication du mécanisme à ressort ou d'une cartouche de fusibles installée avec une orientation incorrecte.

Observation sur le terrain : Sur une plate-forme offshore, 3 des 12 unités F-C présentaient des goupilles qui ne s'étaient pas déployées lors d'un test de routine avec un outil de déverrouillage manuel. La pénétration de brouillard salin pendant 18 mois a corrodé les guides de ressort internes. Les fusibles semblaient visuellement intacts.

Un jeu excessif dû à l'usure ou à un mauvais montage permet l'extension de la gâche sans rotation complète de la barre de déclenchement. Le loquet du contacteur ne se libère pas. Le monophasage se poursuit jusqu'à la protection thermique ou l'intervention de l'opérateur.

Prévention : Inclure la vérification de l'alignement de la tringlerie dans les procédures de mise en service. Mesurer le déplacement angulaire de la barre de déclenchement par rapport aux spécifications du fabricant - en général, 12 à 18 degrés de rotation minimum pour un déclenchement fiable de la serrure.

- Ne jamais se fier aux courbes de coordination génériques des manuels ; obtenir les données spécifiques du fabricant pour le fusible et le contacteur.

- Effectuer un test d'actionnement du percuteur sur chaque unité F-C avant la mise sous tension - et non sur un échantillon.

- Documenter le courant de défaut potentiel au point d'installation ; la coordination n'est valable qu'à ce niveau.

- Photographier l'alignement de la tringlerie et enregistrer les mesures pour une comparaison ultérieure de l'entretien.

Avant de mettre sous tension une installation d'appareillage de commutation F-C, effectuez les étapes de vérification suivantes :

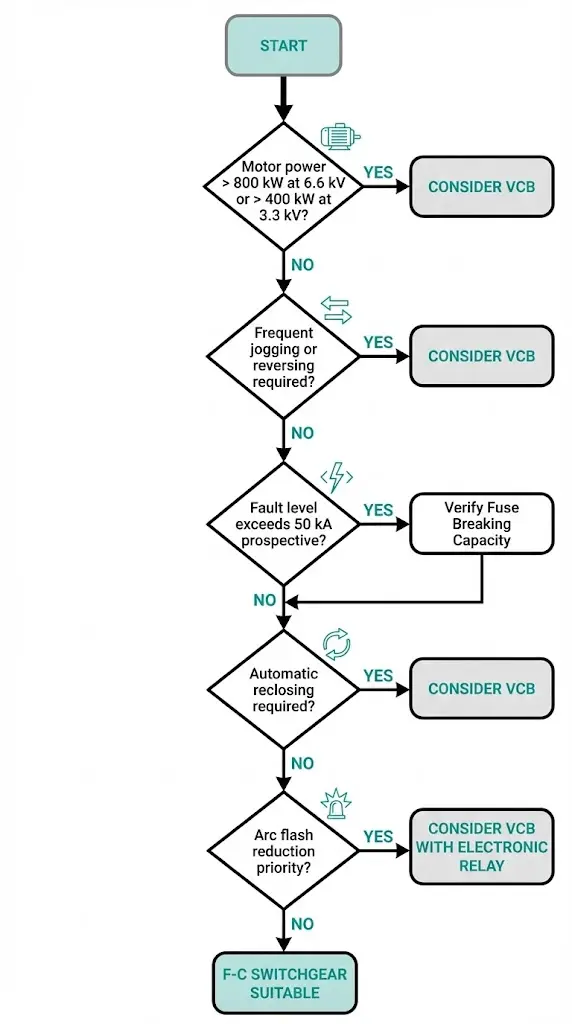

Les combinaisons F-C conviennent aux alimentations de moteurs jusqu'à environ 800 kW à 6,6 kV ou 400 kW à 3,3 kV - des applications avec des commutations peu fréquentes et des caractéristiques de charge prévisibles. L'arrangement devient problématique lorsque :

Pour ces applications, disjoncteurs à vide avec des relais de protection électroniques offrent une plus grande flexibilité. Comprendre où l'appareillage de commutation F-C s'intègre - et où il ne s'intègre pas - permet d'éviter les erreurs de spécification qui n'apparaissent que dans des conditions de fonctionnement anormales.

Les contacteurs à vide XBRELE sont conçus pour répondre aux exigences de coordination F-C. Chaque unité est livrée avec des valeurs de résistance I²t documentées et vérifiées par des essais de type selon la norme IEC 62271-106, ce qui permet une comparaison directe avec les caractéristiques de passage des fusibles.

Les dispositions de montage s'adaptent à la fois aux configurations de liaison mécanique et d'interverrouillage par interrupteur auxiliaire. Pour les considérations environnementales y compris les installations côtières ou les atmosphères contaminées, des options d'étanchéité améliorées protègent les points d'interface des grévistes.

L'équipe d'ingénieurs de XBRELE supporte les études de coordination pour les projets d'alimentation de moteurs en fournissant les données de compatibilité des fusibles, les courbes I²t et les spécifications de déplacement des gâches. Contactez-nous pour demander des fiches de données de coordination ou pour planifier une consultation technique pour la conception de votre prochain centre de contrôle des moteurs.

R : La corrosion due à l'humidité ou au brouillard salin, la contamination par des poussières en suspension dans l'air ou des vapeurs d'huile, et la fatigue interne du ressort sont les causes principales ; les cartouches de fusibles installées dans une mauvaise orientation peuvent également empêcher l'extension complète du percuteur.

R : Les contacteurs à vide sont conçus pour la commutation de la charge et non pour l'interruption des défauts. Si le fusible n'élimine pas le défaut, le contacteur connaîtra probablement une défaillance catastrophique lorsqu'il tentera d'interrompre le courant au-delà de son pouvoir de coupure.

R : Pour la plupart des applications industrielles, un essai de fonctionnement annuel est typique ; les installations dans des environnements corrosifs ou avec une fréquence de commutation élevée peuvent nécessiter un essai tous les 6 mois.

R : Si l'I²t de passage du fusible dépasse la résistance du contacteur, l'énergie du défaut peut souder les contacts du contacteur ou endommager l'interrupteur à vide, entraînant l'impossibilité d'isoler le circuit après l'élimination du fusible.

R : La gâche peut se déployer complètement, mais l'usure de la tringlerie, un mauvais alignement ou un blocage peuvent empêcher la barre de déclenchement de tourner suffisamment pour libérer le loquet du contacteur - la vérification mécanique lors de la mise en service permet d'éviter ce mode de défaillance.

R : La liaison mécanique assure un fonctionnement à sécurité intégrée indépendamment de la disponibilité de la puissance de commande ; les systèmes hybrides combinant le déclenchement mécanique et la surveillance électrique sont de plus en plus souvent spécifiés pour les alimentations de moteurs classées SIL.

R : F-C convient aux commutations peu fréquentes avec des charges prévisibles inférieures à 800 kW à 6,6 kV ; les applications nécessitant un fonctionnement fréquent, un réenclenchement automatique ou une optimisation de l'éclair d'arc favorisent généralement les disjoncteurs à vide avec protection électronique réglable.