Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

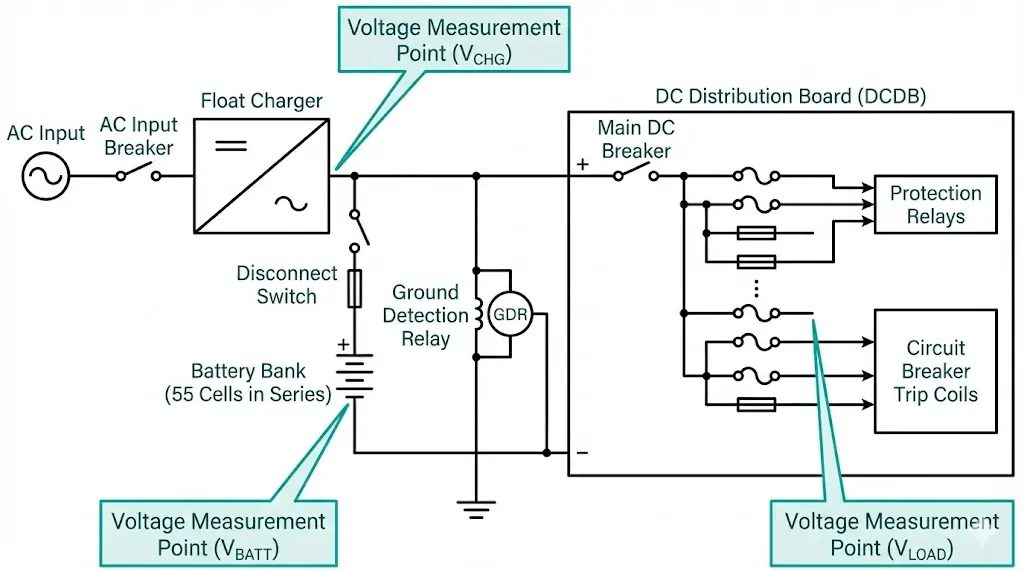

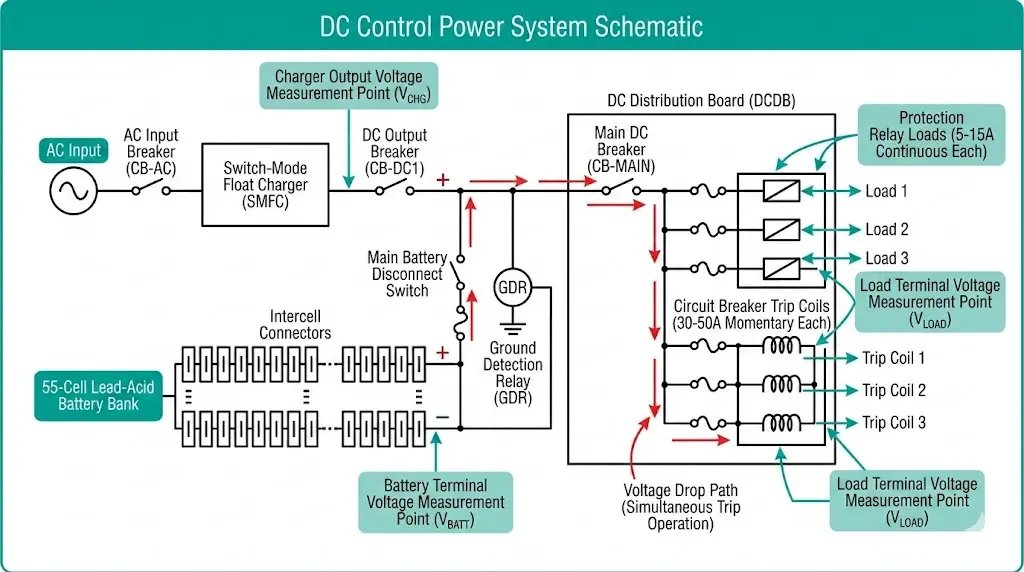

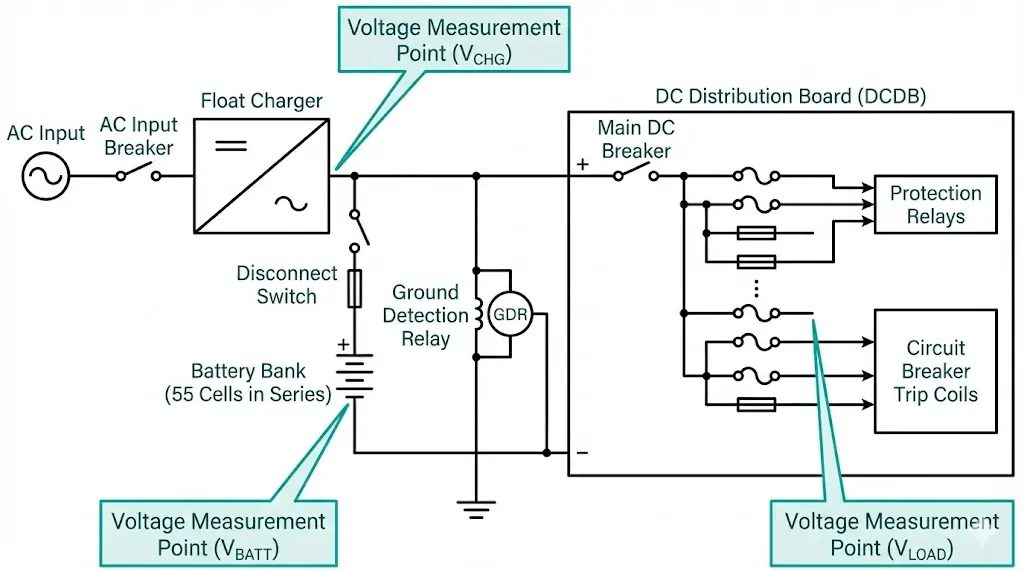

Le système d'alimentation de contrôle CC d'une sous-station est une alimentation électrique indépendante - généralement 110 V ou 125 V CC provenant d'un parc de batteries et d'un chargeur - qui alimente les relais de protection, les bobines de déclenchement des disjoncteurs et les circuits de contrôle, quelles que soient les conditions du système CA. Lorsque cette fondation est défaillante, les disjoncteurs ne peuvent pas se déclencher, les relais ne peuvent pas fonctionner et les défauts ne sont pas contrôlés.

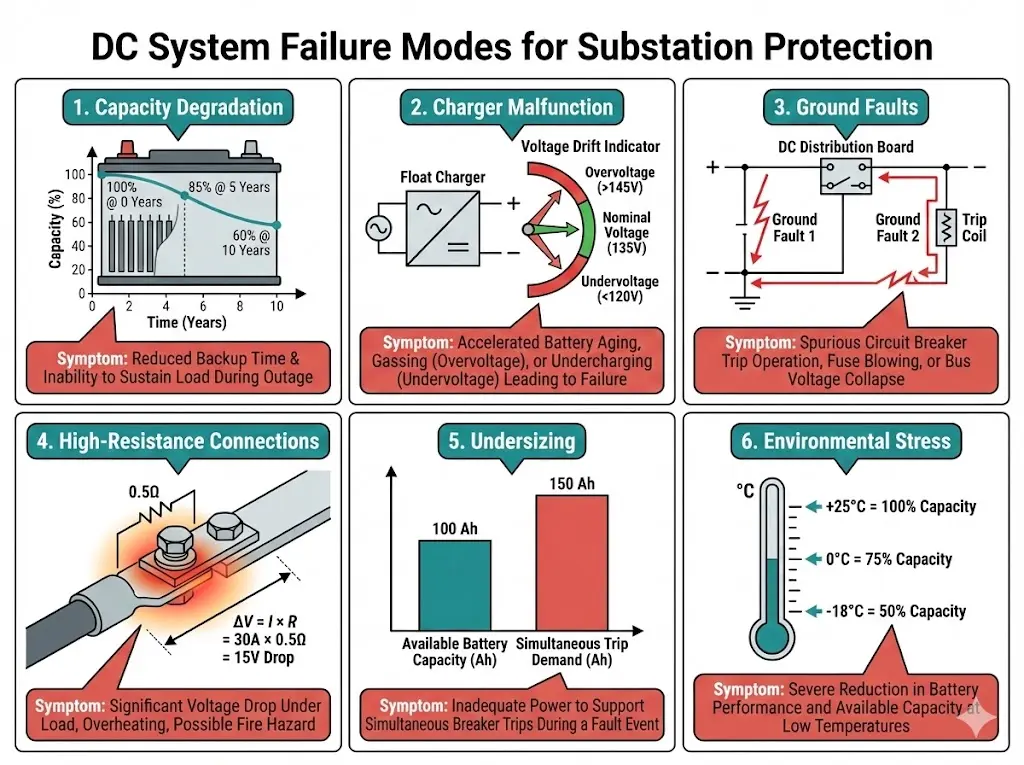

L'expérience acquise sur le terrain dans plus de 50 sous-stations industrielles révèle un schéma inquiétant : 15-20% des “défaillances” des relais de protection sont en fait dues à une dégradation des performances du système de courant continu. Le relais fonctionnait bien. La batterie ne fonctionnait pas.

Les relais de protection ont besoin d'une tension continue stable à ±10% de la valeur nominale. Un système de 125 V CC tombant à 95 V pendant un défaut - lorsque plusieurs bobines de déclenchement demandent du courant simultanément - peut ne pas faire fonctionner les disjoncteurs dans le temps d'effacement requis de 3 à 5 cycles. Le schéma de protection semblait parfait sur le papier. La sous-tension l'a tué dans la pratique.

Les batteries de station dans les applications industrielles et de services publics sont généralement constituées d'éléments au plomb-acide (inondés ou de type VRLA) ayant une capacité de décharge de 8 heures. Les calculs de dimensionnement selon [VERIFIER LA NORME : IEEE 485] exigent que les batteries alimentent les charges les plus défavorables, y compris :

Charges continues : charge de relais, voyants lumineux, RTU SCADA (typiquement 5-15A au total)

Des essais dans des applications minières avec des changements de charge fréquents ont révélé que les batteries dégradées en dessous de la capacité de 80% ne permettaient pas le déclenchement simultané de plusieurs disjoncteurs en cas de défaillance du bus. La protection coordonnée s'est effondrée précisément au moment où elle était le plus importante.

Le chargeur doit maintenir la tension de flottaison entre 2,17 et 2,25 V par élément (130-135 V pour les chaînes de 60 éléments) tout en fournissant le courant nécessaire aux charges continues et à la recharge de la batterie. Les défaillances des chargeurs se manifestent souvent progressivement par une dérive de la régulation de la tension, d'où la nécessité d'une vérification périodique.

Deux technologies de batteries dominent les applications des postes électriques :

Plomb-acide ventilé (VLA) : Cellules inondées avec des bouchons amovibles nécessitant un ajout périodique d'eau. Elles produisent de l'hydrogène pendant la charge et nécessitent des locaux ventilés. Leur durée de vie est de 15 à 20 ans avec un entretien adéquat - mais “adéquat” signifie des contrôles trimestriels de l'électrolyte et des charges annuelles d'égalisation.

Plomb-acide à régulation par valve (VRLA) : Construction étanche utilisant un mat de verre absorbé ou un électrolyte en gel. Moins d'entretien, mais moins de tolérance à la surcharge et aux températures ambiantes élevées. Il faut compter 10 à 12 ans dans des conditions favorables. À une température ambiante continue de 35°C, cette durée tombe à 5-6 ans.

La configuration des cellules dépend de la tension cible. Un système de 110 V CC utilise 55 cellules à 2,0 V nominal. Un système de 125V DC utilise 60 cellules. Les connexions en série signifient qu'une cellule faible affecte l'ensemble de la chaîne.

Le chargeur fonctionne selon trois modes :

Les chargeurs modernes à découpage offrent une régulation précise et un contrôle numérique. Les anciens modèles à ferrorésonance fonctionnent encore dans de nombreuses installations - ils sont fonctionnels mais moins précis.

[Regard d'expert : les réalités de la salle d'accumulateurs].

Le chargeur masque parfaitement ce problème. La tension semble normale pendant le fonctionnement en mode flottant. La consommation de courant semble stable. Puis le courant alternatif tombe en panne, et un banc VRLA vieux de 10 ans fournit 60% de la capacité nominale. Le temps de sauvegarde passe de 8 heures à moins de 3 heures.

Les symptômes n'apparaissent que sous charge : chute rapide de la tension lorsque le chargeur est hors ligne, durée de sauvegarde réduite et déséquilibre de la tension des cellules sous l'effet de la décharge.

L'arrêt complet est évident. La dérive de tension ne l'est pas. Une surtension (supérieure à 2,30 V/élément flottant) accélère la corrosion de la grille et assèche l'électrolyte. Une sous-tension laisse les batteries partiellement déchargées, réduisant la capacité de secours et accélérant la sulfatation.

Seuils d'alarme critiques pour un système 110V DC :

| Condition d'alarme | Seuil | Conséquence |

|---|---|---|

| Haute tension DC | >126V | Dommages à l'équipement, vieillissement accéléré de la batterie |

| Basse tension DC | <105V | Décharge de la batterie, défaillance possible du chargeur |

| Chargeur Défaillance CA | Perte de données | Batterie à pleine charge |

| Défaut à la terre | >0,5mA à la terre | Dégradation de l'isolation détectée |

La plupart des systèmes de courant continu des sous-stations fonctionnent sans mise à la terre. Cette conception tolère un seul défaut de mise à la terre - l'absence de voie de retour signifie que le courant ne circule pas. Le système continue de fonctionner pendant que vous localisez le problème.

Un deuxième défaut à la terre change tout. Si le premier défaut se situe sur le bus positif et que le second entre en contact avec la borne négative d'une bobine de déclenchement, le courant passe par la terre. La bobine de déclenchement peut fonctionner de manière parasite. Ou pire : les défauts qui contournent entièrement la bobine de déclenchement empêchent le fonctionnement pendant les défauts réels.

Une borne de batterie mal fixée présente une résistance négligeable à un courant de flottement de 2A. Cette même connexion à un courant de bobine de déclenchement de 30A fait chuter la tension en dessous du seuil de fonctionnement de la bobine. La résistance de 0,5Ω qui semblait acceptable crée une chute de 15V sous charge.

Les cycles thermiques dus aux variations de température quotidiennes desserrent progressivement les connexions boulonnées. Les bornes de la batterie et les connecteurs intercellules sont les coupables habituels.

Les profils de charge se répartissent en continu (relais, indicateurs : 5-15A), momentané (bobines de déclenchement : 30-50A pendant 100-200ms), et d'urgence (éclairage, ventilation pendant la panne). Les banques sous-dimensionnées gèrent le fonctionnement normal mais échouent lorsqu'un défaut de bus exige le déclenchement simultané de plusieurs disjoncteurs.

La capacité diminue avec la température :

| Température | Capacité approximative |

|---|---|

| 25°C | 100% (référence) |

| 15°C | 90% |

| 0°C | 75% |

| -18°C | 50% |

La chaleur accélère le vieillissement - la durée de vie de la batterie diminue de moitié pour chaque tranche de 8 à 10°C au-dessus de 25°C. Dans les sous-stations extérieures situées dans des climats chauds, les cycles de remplacement des batteries VRLA sont de 6-7 ans au lieu de 12.

La localisation des défauts à la terre nécessite une isolation systématique :

Étape 1 : Confirmer l'indication de défaut sur le relais de détection de terre ou le dispositif de contrôle de l'isolement. Noter si le défaut se situe sur le bus positif ou négatif.

Étape 2 : Ouvrez les disjoncteurs de branche de manière séquentielle, en commençant par les circuits les plus importants ou les plus suspects.

Étape 3 : Surveillez le détecteur de terre après l'ouverture de chaque disjoncteur. Lorsque l'indication de défaut disparaît, vous avez isolé la branche en défaut.

Étape 4 : À l'intérieur de la branche défectueuse, segmenter et tester davantage en utilisant la même approche d'ouverture et de contrôle.

Étape 5 : Inspecter les points de défaillance les plus courants :

L'équipement de détection comprend des circuits à pont équilibré par résistance, des diviseurs de tension avec référence à la prise centrale et des dispositifs de contrôle actif de l'isolation fournissant des relevés quantitatifs en kΩ.

[Regard d'expert : la recherche de défauts à la terre]

Les conséquences s'enchaînent :

Les relais de protection ne sont plus alimentés. La détection des défauts s'arrête. L'élément de surintensité qui devrait se déclencher en 20 ms ne voit rien car son alimentation est morte.

Les bobines de déclenchement ne sont pas alimentées. Même si un relais de secours fonctionne par l'intermédiaire d'un schéma alimenté par un TC, les bobines de déclenchement restent non alimentées. disjoncteur à vide ne peut pas se déclencher sans courant continu dans sa bobine. Le mécanisme reste verrouillé pendant que le courant de défaut circule.

La communication SCADA échoue. Les opérateurs ne peuvent pas voir le problème qui se développe. Les alarmes qui auraient dû se déclencher quelques minutes plus tôt ne sont jamais parvenues à la salle de contrôle.

Le réenclenchement automatique est désactivé. La séquence de restauration qui aurait remis la ligne sous tension après un défaut transitoire ne peut pas s'exécuter.

Le défaut brûle jusqu'à ce que la protection en amont fonctionne - si la protection en amont a une alimentation DC saine. Sinon, la destruction de l'équipement finit par limiter le courant de défaut. Les enroulements des transformateurs se rompent. Les câbles explosent. Les incidents liés aux éclairs d'arc s'aggravent.

La tolérance de la tension de la bobine de déclenchement est importante. La plupart des bobines spécifient 80-110% de tension nominale pour un fonctionnement fiable. Une bobine de 110V DC a besoin d'au moins 88V pour générer une force suffisante pour déverrouiller le mécanisme. En dessous de ce seuil, un fonctionnement partiel ou une panne complète se produit.

Comprendre les exigences en matière de déclenchement des disjoncteurs à vide permet de spécifier correctement les systèmes à courant continu : https://xbrele.com/what-is-vacuum-circuit-breaker-working-principle/

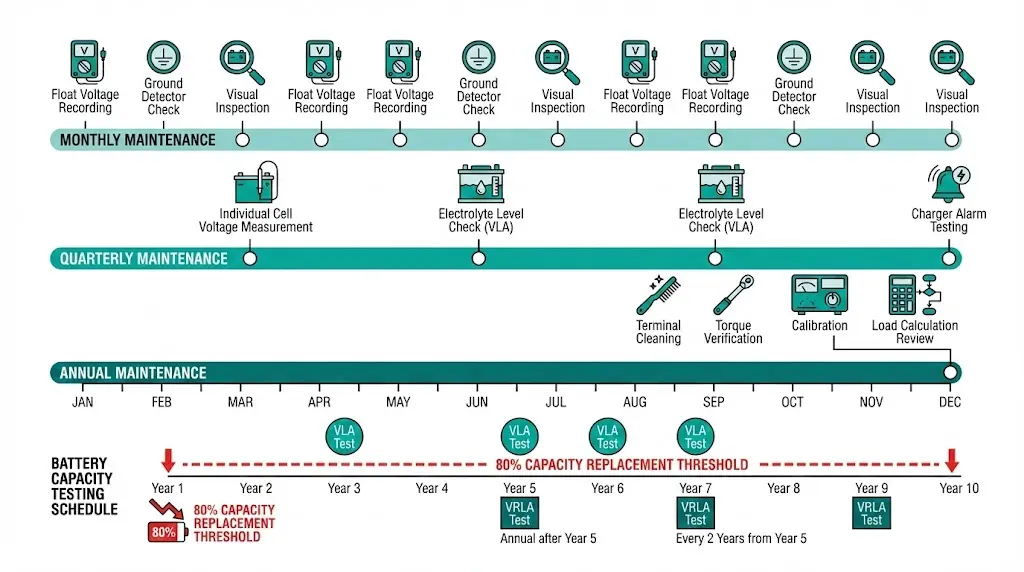

Tâches mensuelles :

Tâches trimestrielles :

Annuellement :

Essais de capacité :

L'adaptation de la tension continue aux spécifications du disjoncteur permet d'éviter les pannes de fonctionnement. Vérifier la tension nominale de la bobine de déclenchement, la tension minimale de fonctionnement et la tension maximale continue avant de finaliser la conception du système CC. L'interrupteur à vide dépend d'un fonctionnement fiable du mécanisme : https://xbrele.com/what-is-a-vacuum-interrupter/

Les options de redondance pour les installations critiques comprennent

Les systèmes de surveillance continue des batteries mesurent la tension de chaque cellule, la résistance des connexions intercellulaires et la température ambiante. Ils suivent les tendances des données et émettent des alarmes sur les écarts avant que les défaillances ne se produisent, ce qui justifie leur coût par une alerte précoce et une réduction de la charge d'inspection manuelle.

Inclure les exigences relatives à la tension de contrôle du courant continu dans les spécifications de l'appel d'offres. La liste de contrôle de l'appel d'offres est disponible à l'adresse suivante https://xbrele.com/vcb-rfq-checklist/ couvre les paramètres du circuit de contrôle ainsi que les valeurs nominales primaires. Pour des solutions complètes de disjoncteurs à vide avec des systèmes de contrôle bien adaptés, contactez l'équipe d'ingénierie de XBRELE : https://xbrele.com/vacuum-circuit-breaker-manufacturer/

Référence externe : IEC 62271-106 - Norme CEI 62271-106 pour les contacteurs à courant alternatif

Q : Quel est le niveau de tension continue le plus courant pour la protection des postes moyenne tension ?

R : Le courant continu de 110 V prédomine dans les régions alignées sur la CEI, notamment en Chine et en Europe, tandis que le courant continu de 125 V est la norme dans les postes électriques d'Amérique du Nord, conformément aux pratiques de l'IEEE/ANSI. Le choix dépend des normes régionales et de la compatibilité des équipements installés.

Q : Pendant combien de temps un parc de batteries correctement dimensionné doit-il fournir une alimentation de secours ?

R : Les pratiques de conception spécifient généralement une autonomie de 4 à 8 heures, ce qui laisse suffisamment de temps pour l'intervention de l'opérateur ou le rétablissement de l'équipe des services publics. Les installations critiques peuvent spécifier une durée plus longue en fonction de l'analyse du temps de rétablissement.

Q : Pourquoi les sous-stations utilisent-elles des systèmes à courant continu non mis à la terre plutôt que mis à la terre ?

R : Les systèmes non mis à la terre continuent de fonctionner avec un seul défaut à la terre, ce qui laisse le temps de localiser et de réparer le problème avant qu'un second défaut n'entraîne une défaillance de la protection. Cette résilience s'accompagne de l'obligation de disposer d'un équipement de détection de la mise à la terre et de procédures de localisation systématique des défauts.

Q : Comment puis-je savoir si la capacité de la batterie s'est dégradée sans effectuer un test de décharge ?

R : L'écart de tension entre les cellules individuelles pendant la charge flottante indique l'état de santé relatif des cellules - les cellules qui s'écartent de plus de 0,05 V de la moyenne de la chaîne doivent être examinées. Cependant, seul un test de décharge contrôlée révèle la capacité réelle disponible dans des conditions de charge.

Q : Quelles sont les causes des défaillances de déclenchement des disjoncteurs qui semblent aléatoires ?

R : Les connexions à haute résistance sur le chemin de l'alimentation en courant continu créent des chutes de tension qui n'apparaissent que pendant le fonctionnement de la bobine de déclenchement à courant élevé. Les mesures de la tension de flottement indiquent des valeurs normales, mais la connexion est défaillante sous la charge momentanée de 30 à 50 A du fonctionnement de la bobine de déclenchement.

Q : Les systèmes de surveillance des batteries peuvent-ils remplacer les tests de décharge périodiques ?

R : Les systèmes de surveillance permettent de dégager des tendances en continu et d'alerter rapidement sur la détérioration des cellules, mais ils mesurent des indicateurs indirects plutôt que la capacité réelle de production. La pratique industrielle utilise la surveillance pour optimiser la programmation des tests plutôt que de les éliminer complètement.

Q : Quel est l'intervalle de remplacement typique des batteries VRLA dans les sous-stations ?

R : Les batteries VRLA utilisées dans des environnements à climat contrôlé doivent généralement être remplacées au bout de 10 à 12 ans. Des températures ambiantes élevées, des décharges profondes fréquentes ou des résultats de tests de capacité inférieurs à 80% de la valeur nominale entraînent un remplacement plus rapide, quel que soit l'âge de la batterie.