Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Un disjoncteur à vide à extraction coincé entre deux positions crée des risques qui se chevauchent - contacts sous tension exposés, états de verrouillage ambigus et potentiel d'éclair d'arc électrique mesuré en calories par centimètre carré plutôt qu'en catégories de risque abstraites. Les ingénieurs de terrain qui montent ces disjoncteurs chaque semaine comprennent que la complexité mécanique permettant une maintenance pratique introduit également des modes de défaillance absents des conceptions à montage fixe.

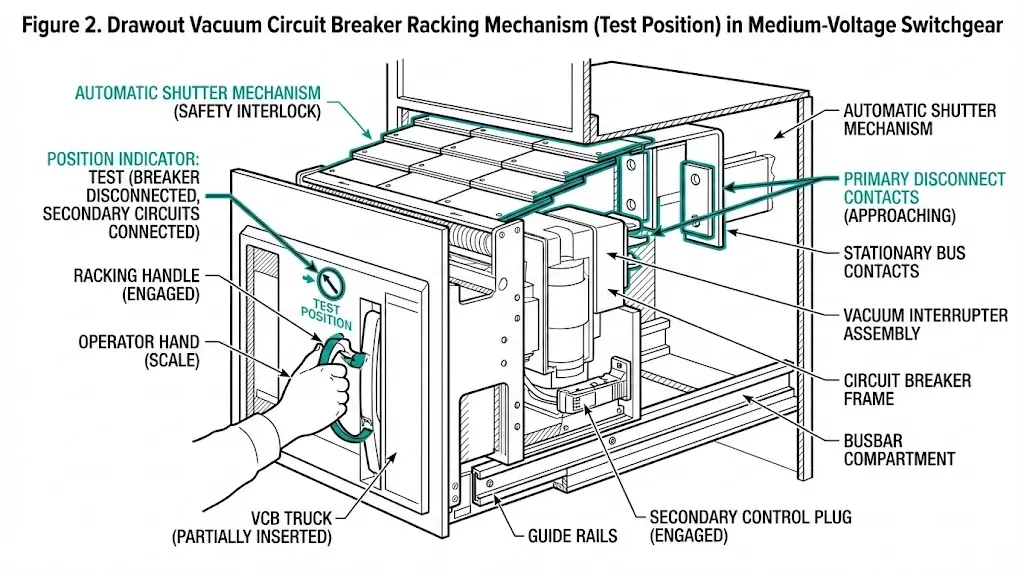

Le rayonnage VCB à extraction décrit le mouvement contrôlé d'un chariot de disjoncteur amovible entre des positions définies à l'intérieur d'un compartiment d'appareillage de connexion. Le disjoncteur se connecte au système électrique par l'intermédiaire de contacts séparables - des groupes de doigts à ressort sur le chariot engagent des contacts stationnaires côté bus lorsqu'ils sont déplacés vers l'avant, puis se séparent complètement lorsqu'ils sont retirés. Trois sous-systèmes critiques régissent cette opération : le système de guidage des rails, l'ensemble de l'obturateur automatique et le mécanisme d'arrêt de position.

Ce guide aborde les problèmes pratiques de sécurité rencontrés lors des opérations de rayonnage : comment les volets protègent contre l'exposition au contact, quelles sont les causes des défauts d'alignement, pourquoi la demi-position représente l'état le plus risqué, et les contrôles systématiques sur le terrain qui permettent de prévenir les incidents avant qu'ils ne se produisent.

Le mécanisme de rayonnage fonctionne selon une séquence précise synchronisée avec de multiples dispositifs de sécurité. Lorsque le chariot VCB se déplace le long de rails de guidage en acier trempé (généralement conçus pour plus de 500 cycles d'insertion avant de nécessiter une lubrification), les volets actionnés par des cames réagissent à la position du chariot. Les tolérances d'alignement des contacts doivent être inférieures à ±1,5 mm pour garantir un engagement correct de la déconnexion primaire - une spécification vérifiée lors d'inspections de mise en service dans des sous-stations industrielles.

Selon la norme CEI 62271-200 (appareillage de commutation sous enveloppe métallique), les obturateurs automatiques doivent fournir des barrières d'isolation capables de résister à la tension totale du système, généralement 12 kV ou 24 kV pour les applications à moyenne tension. La force d'actionnement de l'obturateur est généralement comprise entre 80 et 150 N, en fonction de la conception du fabricant.

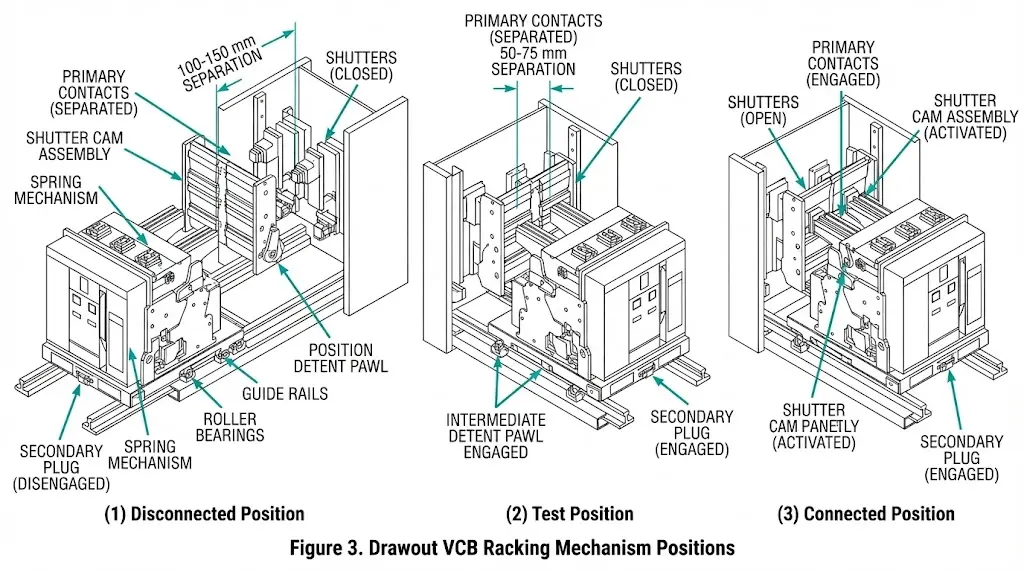

Il existe trois positions de rayonnage définies dans l'appareillage de connexion standard :

Position déconnectée : VCB complètement retirée, tous les contacts primaires séparés par un jeu complet (typiquement 100-150 mm), obturateurs fermés. Sûre pour l'inspection du disjoncteur ou la dépose complète.

Position de test : VCB partiellement inséré dans un cran mécanique, contacts primaires ouverts, circuits de commande connectés par le bouchon secondaire. Permet de vérifier le fonctionnement des bobines de fermeture/déclenchement sans mettre sous tension les connexions du bus principal. Les volets restent fermés.

Position connectée : VCB complètement engagé, contacts de déconnexion primaires accouplés sous une pression de ressort suffisante pour supporter le courant nominal (630 A à 4 000 A typiques), prêt pour le service.

Les crans de position s'enclenchent généralement à des intervalles de 25 mm pendant la course du rayonnage, fournissant un retour d'information tactile aux opérateurs. Les cliquets à ressort doivent surmonter une résistance de 40 à 60 N pour passer d'une position à l'autre, ce qui garantit un mouvement délibéré plutôt qu'un déplacement accidentel.

[Regard d'expert : Indicateurs d'usure du mécanisme de rayonnage].

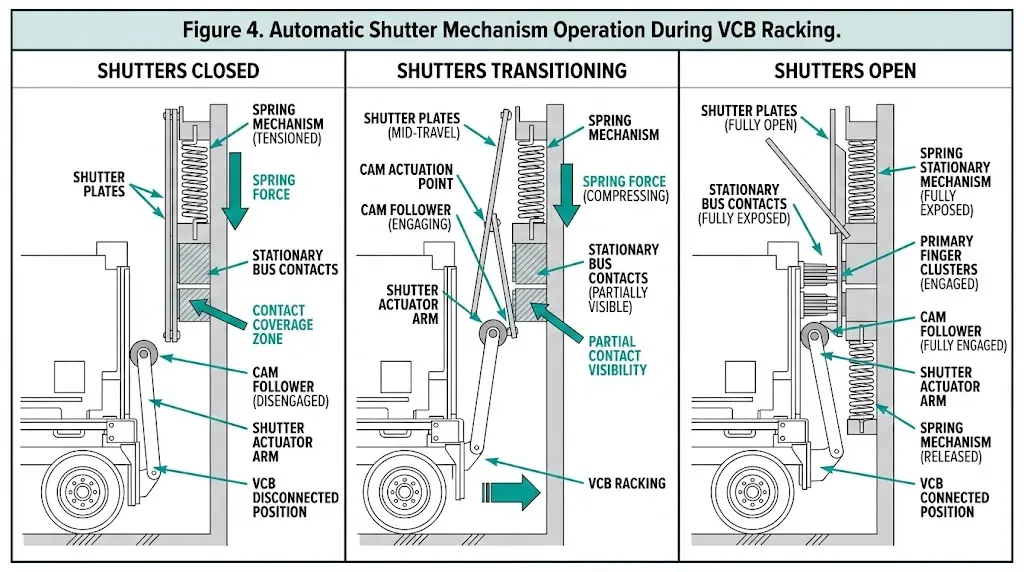

Les obturateurs automatiques servent de barrière primaire entre le personnel et les contacts sous tension du côté du bus lorsque le disjoncteur est retiré. Ces barrières métalliques ou composites à ressort couvrent physiquement les contacts de déconnexion primaires, empêchant tout contact accidentel avec des conducteurs de 12 kV ou plus. Les évaluations sur le terrain des installations de commutation industrielles révèlent que les défaillances des systèmes d'obturation sont à l'origine d'un pourcentage important des incidents de sécurité liés au rayonnage.

Le mécanisme d'obturation fonctionne par liaison mécanique directe avec la position du bogie du disjoncteur. Lorsque le VCB se déplace de la position connectée vers le retrait, les suiveurs de came engagent les mécanismes d'entraînement de l'obturateur qui font tourner ou translater les plaques de l'obturateur sur les contacts primaires stationnaires. Ce mouvement doit s'effectuer dans les 50 premiers millimètres de la course du chariot afin d'assurer la couverture des contacts avant que les déconnecteurs primaires ne se séparent.

Selon la norme CEI 62271-200, les systèmes d'obturation doivent offrir une résistance diélectrique minimale de 28 kV à des tensions de système de 12 kV. La norme exige que les obturateurs se ferment complètement avant que les contacts primaires ne se séparent de plus de 3 mm. Cette relation temporelle permet d'éviter les risques d'éclair d'arc dus à une tension résiduelle ou à une décharge capacitive.

Construction et matériaux des volets

Les plaques d'obturation utilisent généralement du polyester renforcé de verre (GRP) ou des matériaux composites phénoliques avec des écrans de gradation métalliques incorporés. Ces matériaux maintiennent l'intégrité structurelle dans des plages de température allant de -25°C à +70°C tout en offrant des lignes de fuite adéquates de ≥125 mm de phase à phase. Les mécanismes à ressort qui commandent la fermeture de l'obturateur développent une force de 80-120 N pour surmonter l'accumulation de contamination et assurer un engagement positif après des années de service.

La coordination du verrouillage entre la position de l'obturateur et le soutirage du disjoncteur représente une technique de sécurité critique. Les appareillages de commutation modernes intègrent des verrouillages mécaniques qui empêchent les opérations de soutirage si les obturateurs ne réagissent pas correctement au mouvement du chariot.

Modes de défaillance courants des obturateurs

L'expérience sur le terrain révèle que les systèmes d'obturation doivent être inspectés toutes les 2 000 opérations ou tous les ans, selon ce qui se produit en premier. Les défaillances les plus courantes sont les suivantes

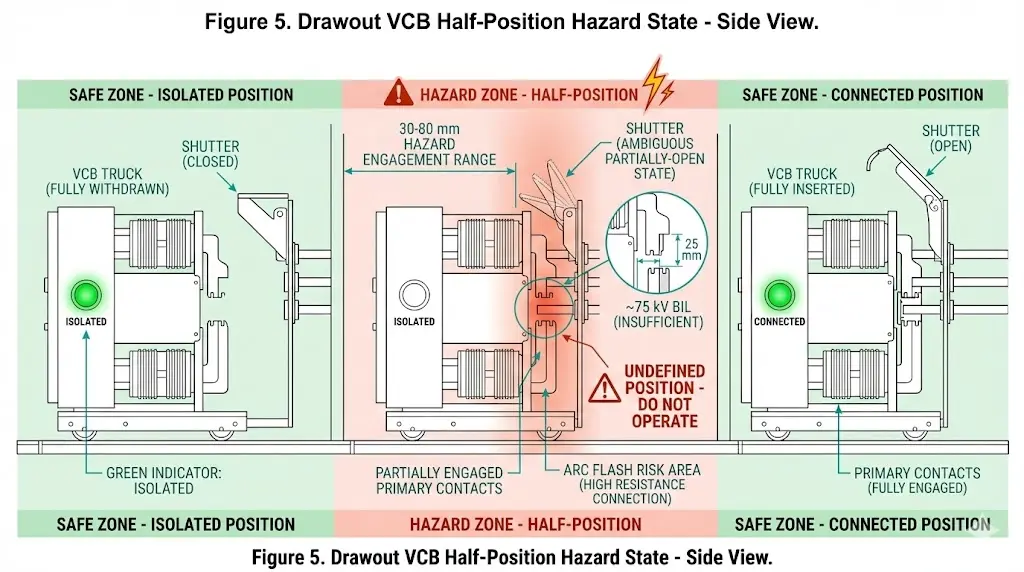

L'état de demi-position - où le disjoncteur s'arrête entre deux positions définies - représente l'état le plus dangereux dans le fonctionnement d'un appareillage de commutation à tiroir. La documentation sur le terrain indique que la majorité des incidents liés au débrochage impliquent que le disjoncteur se bloque dans cette zone intermédiaire où il n'y a ni isolation totale ni connexion totale.

Au cours des séquences de soutirage normales, le VCB se déplace sur une course définie de 150 à 200 mm entre les positions isolée et connectée. Une demi-position se produit lorsque cette course s'arrête prématurément, laissant les contacts primaires de déconnexion partiellement engagés. À des profondeurs d'engagement partiel de 30 à 80 mm, les surfaces de contact ne bénéficient ni d'une connexion électrique fiable ni d'une isolation complète.

Physique du danger en demi-position

Les entrefers partiels entre les contacts primaires et les becs des barres omnibus créent une résistance diélectrique inadéquate. À une tension nominale de 12 kV, un entrefer de 25 mm fournit un BIL d'environ 75 kV, alors que le BIL requis pour une coordination correcte de l'isolation est de 95 kV. Toute tentative de commutation génère des arcs à haute énergie que le système d'obturation ne peut pas contenir parce que les obturateurs peuvent aussi occuper une position intermédiaire - soit en protégeant complètement les contacts, soit en les dégageant du chemin de contact.

Selon la norme CEI 62271-200, les systèmes de verrouillage doivent empêcher le fonctionnement des disjoncteurs lorsque les mécanismes de rayonnage ne sont pas dans les positions prévues. Cependant, les défaillances mécaniques, la contamination des rails de guidage ou une force d'embrochage insuffisante peuvent neutraliser ces protections. Les rails de guidage contaminés avec une accumulation de débris dépassant 2 mm d'épaisseur augmentent considérablement la probabilité de décrochage en demi-position.

Facteurs contributifs

Les conditions de demi-position résultent généralement de :

La norme IEEE C37.20.2 précise que les mécanismes de rayonnage doivent comporter des indicateurs de position positive et des arrêts mécaniques aux positions de test et de connexion. Les inspections révèlent que les mécanismes d'arrêt de position usés - en particulier ceux dont la tension du ressort s'est dégradée - ne fournissent pas un retour d'information tactile adéquat aux opérateurs.

[Regard d'expert : reconnaître les signaux d'alerte de la demi-position].

Des mécanismes d'alignement assurent un engagement électrique et mécanique correct pendant le soutirage. Le système primaire se compose de rails de guidage, de goupilles de positionnement et de contacts à centrage automatique qui maintiennent des tolérances dimensionnelles de ±2 mm sur toute la course de soutirage. Ces mécanismes peuvent accueillir des unités VCB pesant de 85 à 180 kg en fonction de la classe de tension et du pouvoir de coupure.

Les paramètres critiques de l'alignement sont les suivants

Ces spécifications permettent d'éviter les dommages causés par les arcs électriques lors de la connexion lorsque la capacité de transport de courant atteint les valeurs nominales. Le désalignement se manifeste généralement par une résistance anormale lors de l'embrochage (force de poussée supérieure à 200 N), des bruits de raclement audibles et des rayures visibles sur la surface de contact.

Méthodes de vérification de la position

| Méthode | Type d'indication | Fiabilité | Limitations |

|---|---|---|---|

| Indicateur mécanique de drapeau | Visuel | Élevé | Nécessite une ligne de visée |

| Interrupteurs de fin de course | Électricité | Élevé | Défaillance du commutateur = fausse indication |

| Nombre de tours de la poignée du rayonnage | Jugement de l'opérateur | Moyen | Dépend de la formation |

| Retour d'information du codeur du moteur | Numérique | Élevé | Nécessite une alimentation électrique |

Le système de rail de guidage utilise des surfaces en acier trempé avec des valeurs de rugosité inférieures à Ra 1,6 μm pour minimiser les frottements tout en maintenant la rigidité structurelle. Les caractéristiques d'auto-alignement compensent les variations d'installation et la dilatation thermique en décalant les positions des composants de 1 à 3 mm sur la plage de température de fonctionnement de -25°C à +55°C.

Les systèmes d'interverrouillage constituent la base de la logique mécanique qui empêche les séquences de rayonnages dangereuses. Ces systèmes utilisent des barrières physiques, des mécanismes d'échange de clés et des dispositifs de détection de position pour imposer des séquences opérationnelles strictes conformément aux exigences de la norme CEI 62271-200.

Chaîne de verrouillage mécanique

Des verrouillages fonctionnant correctement supportent des forces de fonctionnement de 200 à 500 N sans déformation, tout en conservant une précision de positionnement de ±2 mm. La chaîne de verrouillage fondamentale pour les rayonnages VCB comprend :

Systèmes d'échange de clés

La clé Kirk et les systèmes similaires de clé piégée assurent le respect des séquences par le biais d'un transfert physique de clé. Chaque position libère une clé unique requise pour l'opération suivante. Les systèmes d'échange de clés utilisent généralement 3 à 5 positions de clés uniques par compartiment VCB. La résistance au cisaillement de la clé est supérieure à 15 kN afin d'empêcher tout forçage non autorisé, tandis que les mécanismes de verrouillage conservent une tolérance de 0,1 mm pour un engagement fiable.

Vérification du verrouillage électrique

L'interrupteur de position de l'obturateur - typiquement un contact auxiliaire 2NO+2NC - doit changer d'état dans les 2 mm qui suivent la fin de la course complète de l'obturateur. Le circuit de vérification de la position empêche les commandes de fermeture lorsque les volets restent partiellement ouverts ou lorsque l'alignement du camion dévie de plus de 3° par rapport à l'axe central. Dans les environnements soumis à de fortes vibrations, tels que les installations minières, les espaces entre les contacts auxiliaires doivent être inspectés tous les six mois, alors que l'intervalle standard est de douze mois.

Des procédures de vérification systématique permettent d'éviter les incidents de soutirage. La liste de contrôle suivante regroupe des pratiques éprouvées sur le terrain et applicables à la plupart des appareillages de connexion à moyenne tension.

Vérification avant mise en rack

| Vérifier | Méthode | Critères d'acceptation |

|---|---|---|

| État du disjoncteur OUVERT | Indicateur visuel + contact auxiliaire | Les deux confirment OUVERT |

| État de la puissance de contrôle | Indication locale/à distance | Mode isolé ou mode test selon la procédure |

| Compartiment intérieur | Inspection à la lampe de poche | Pas de débris, d'outils, d'objets étrangers |

| État de l'obturateur | Contrôle visuel + manuel si accessible | Mouvement libre, fermeture complète |

| État du rail de guidage | Inspection visuelle | Absence de corrosion, d'obstruction ou de dommage |

| Disjoncteur correct pour le compartiment | Vérification de la plaque signalétique | Numéro de série, correspondance des caractéristiques |

Pendant la procédure d'empilage

Vérification après la mise en rayon

Règle critique : Si la poignée de soutirage ne se libère pas librement, c'est que le brise-charge n'a pas atteint une position définie. La conception du mécanisme empêche le déblocage de la poignée jusqu'à ce que le chariot s'engage dans un cran de position. N'essayez pas d'effectuer des opérations de commutation.

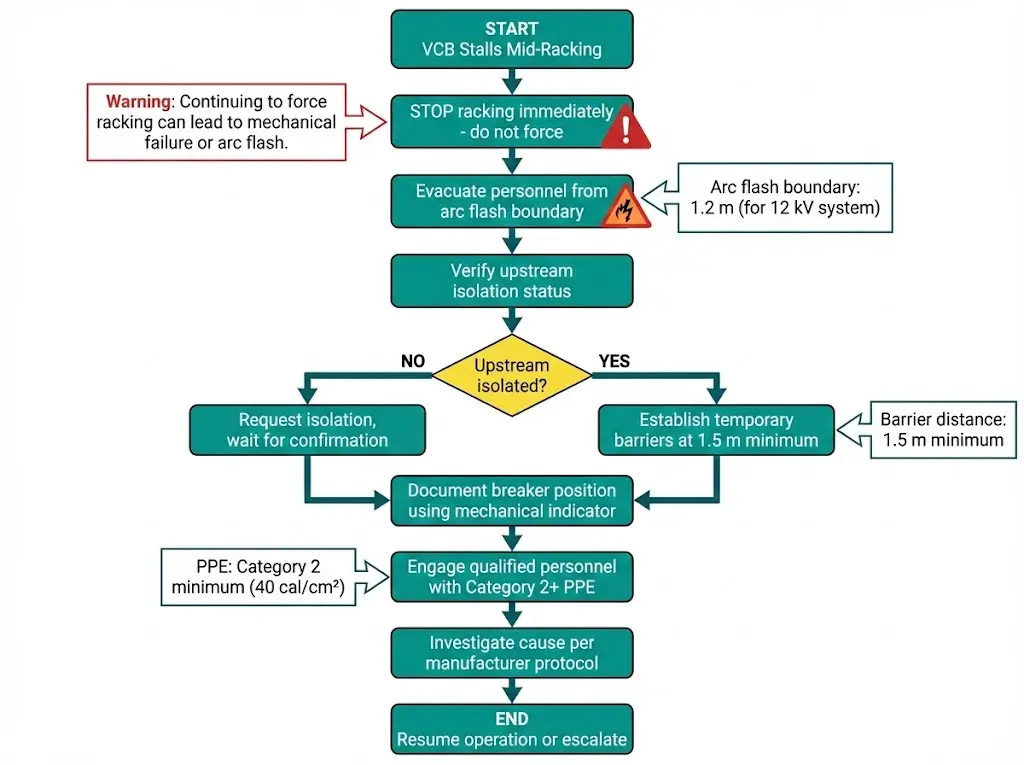

Lorsqu'un disjoncteur se bloque au milieu d'un rayonnage, les priorités d'intervention immédiates se concentrent sur la sécurité du personnel et l'isolation des risques. Selon la norme IEEE 1584, les niveaux d'énergie incidents augmentent considérablement lorsque les disjoncteurs occupent des positions intermédiaires et que la couverture de l'obturateur est compromise.

Actions immédiates

Les conditions de demi-position créent un double danger : un engagement mécanique incomplet compromet la capacité d'interruption de défaut du disjoncteur, tandis qu'un déploiement partiel de l'obturateur laisse les composants conducteurs accessibles. La restauration nécessite la mise hors tension complète de la section d'appareillage concernée avant de procéder à une inspection manuelle selon les protocoles spécifiques du fabricant.

XBRELE fabrique disjoncteurs à vide à tirage avec des systèmes de sécurité intégrés conçus pour un fonctionnement fiable sur le terrain dans des environnements industriels exigeants.

Caractéristiques du système de rayonnage

Assistance technique

XBRELE fournit une assistance technique, notamment des pièces de rechange pour les mécanismes de rayonnage, des conseils pour la vérification de l'alignement sur le terrain et des mises à niveau de l'interverrouillage pour les anciennes installations de commutation. Pour obtenir des spécifications, des composants de remplacement ou un soutien pour un nouveau projet, veuillez contacter l'équipe d'assistance technique de XBRELE. Équipe d'ingénierie des disjoncteurs à vide XBRELE.

Quelle est la cause du blocage d'un VCB à tirage au sort pendant le soutirage ?

Le décrochage résulte généralement de la contamination du rail de guidage (accumulation de débris supérieure à 2 mm), de l'usure des roulements à rouleaux, d'un mauvais alignement entre le camion et le compartiment, ou d'une dégradation de la lubrification sur les surfaces du rail. Un blocage mécanique peut également indiquer que les axes de guidage sont déformés ou que des corps étrangers se trouvent sur la trajectoire du rayonnage.

Comment vérifier le fonctionnement de l'obturateur avant de soutirer un VCB ?

Lorsque le disjoncteur est retiré, vérifier visuellement que les volets sont complètement fermés et qu'il n'y a pas d'espace visible. Si la conception permet l'accès, dévier légèrement les volets manuellement et confirmer qu'ils se referment avec une force de ressort positive - généralement 80-120 N. Les volets qui se ferment lentement ou incomplètement doivent être entretenus avant que les opérations de soutirage ne se poursuivent.

Quelle est la distance minimale de sécurité lors des opérations de rayonnage ?

Les limites de l'éclair d'arc pour les appareillages de commutation de 12 kV sont généralement comprises entre 0,9 et 1,5 m, en fonction du courant de défaut disponible et du temps d'élimination. Les méthodes de calcul de l'IEEE 1584 déterminent les limites spécifiques au site. Le personnel qui n'effectue pas directement le débrochage doit rester à l'extérieur de cette limite.

Puis-je soutirer un VCB avec le disjoncteur en position fermée ?

Non. Les verrouillages mécaniques empêchent physiquement le soutirage à moins que le disjoncteur ne soit ouvert. Toute tentative de neutralisation de ce verrouillage crée un risque immédiat d'éclair d'arc électrique car les contacts primaires se séparent sous l'effet de la charge. Il faut toujours vérifier l'état d'ouverture à l'aide de l'indicateur de position mécanique et du retour d'information du contact auxiliaire avant d'entamer le débrochage.

Quelle est la fréquence de lubrification des mécanismes de rayonnage ?

Les rails de guidage et les roulements à rouleaux doivent généralement être lubrifiés toutes les 200 opérations ou une fois par an, selon la première éventualité. Les environnements à forte contamination (cimenteries, exploitations minières, sous-stations côtières) peuvent nécessiter une lubrification tous les 6 mois. Utilisez uniquement les lubrifiants spécifiés par le fabricant - des produits incompatibles peuvent accélérer l'usure ou créer des trajectoires.

Que signifie le clignotement de l'indicateur de position ou l'absence d'affichage ?

Une indication de position vacillante ou vide signale que le disjoncteur occupe une position indéfinie entre des crans mécaniques. Cet état de demi-position nécessite une attention immédiate - n'essayez pas de fermer ou de déclencher le disjoncteur. Recherchez la cause avant de poursuivre le soutirage dans l'une ou l'autre direction.

Pourquoi ma poignée de débrochage ne se débloque-t-elle pas après avoir atteint la position connectée ?

Une poignée qui ne se débloque pas indique que le chariot n'a pas complètement engagé le cran de position. Le marteau reste en demi-position même si l'indicateur suggère le contraire. Appliquer une force de soulèvement supplémentaire et régulière (sans à-coups) pour avancer jusqu'à l'engagement complet, ou rechercher une obstruction mécanique si la résistance persiste.