Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

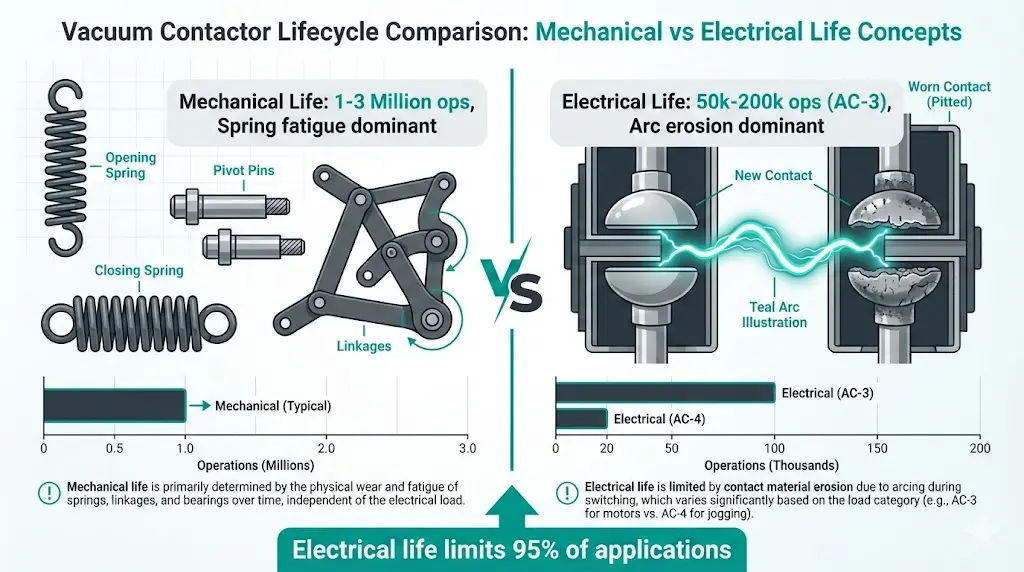

Les fiches techniques des contacteurs à vide spécifient deux indices de résistance distincts qui définissent le moment du remplacement : la durée de vie mécanique (nombre de cycles à vide avant que l'usure mécanique ne nécessite une révision, généralement 1 à 3 millions de cycles) et la durée de vie électrique (nombre de cycles de coupure de charge avant que l'érosion des contacts ne dépasse les limites, généralement 50 000 à 200 000 cycles selon la catégorie d'utilisation). L'information cruciale que la plupart des planificateurs de maintenance négligent : la durée de vie électrique détermine le remplacement dans 95% d'applications industrielles, car les contacteurs fonctionnent beaucoup plus souvent sous charge qu'à vide. Un contacteur de 400 A conçu pour 1 million d'opérations mécaniques et 100 000 opérations électriques (AC-3, 400 V) atteint sa fin de vie électrique à 100 000 cycles, laissant 900 000 cycles mécaniques inutilisés. À l'inverse, un contacteur contrôlant un moteur qui démarre/s'arrête 50 fois par jour atteint 100 000 cycles électriques en 5,5 ans, tandis que les composants mécaniques restent en état de marche.

La confusion s'accentue lorsque les décisions d'achat privilégient les spécifications relatives à la durée de vie mécanique (“ cette marque offre 2 millions de cycles contre 1 million, elle est deux fois plus durable ”) sans tenir compte du cycle de service réel. Une papeterie qui utilise des contacteurs 8 à 12 fois par jour en service AC-3 (démarrage de moteurs) épuise leur durée de vie électrique en 20 à 30 ans, mais leur durée de vie mécanique en 400 à 600 ans. La différence de résistance mécanique n'a donc aucune importance. En revanche, une usine de fabrication de semi-conducteurs qui utilise des équipements de manipulation de plaquettes 200 fois par jour en service AC-4 (branchement/démarrage) peut épuiser simultanément la durée de vie électrique et mécanique, ce qui fait de la résistance totale le critère de sélection essentiel.

Ce guide explique les principes physiques qui sous-tendent l'usure mécanique par rapport à l'usure électrique, comment les catégories d'utilisation de la norme CEI 60947-4-1 régissent les durées de vie électriques, les méthodes de mesure sur le terrain pour prédire la durée de vie restante et les stratégies de maintenance qui prolongent la durée de vie en traitant le facteur limitant (contacts par rapport aux mécanismes).

La durée de vie mécanique mesure les opérations sans courant de charge : alimentation de la bobine de fermeture, rapprochement des contacts, puis ouverture par la force du ressort. Aucun arc ne se forme car aucun courant n'interrompt le circuit. L'usure s'accumule à partir de :

Durée de vie mécanique typique (CEI 60947-4-1):

• Contacteurs industriels (12-630 A): 1 à 3 millions d'opérations

• Contacteurs pour l'exploitation minière/les applications lourdes: 500 000 à 1 million (conception robuste, force de contact plus élevée → contrainte de ressort plus importante)

• Contacteurs miniatures (9-40 A): 10 millions (ressorts plus légers, moins d'usure par cycle)

La durée de vie mécanique suppose : commutation à vide à la tension nominale, température ambiante de 20 °C, fréquence de commutation maximale de 300 à 600 opérations/heure (équilibre thermique maintenu).

Qu'est-ce qui limite la durée de vie mécanique ?: La dégradation de la tension du ressort est le mode de défaillance dominant. La force d'ouverture du ressort doit surmonter la force de maintien magnétique et le soudage par contact (en cas d'arc électrique). Lorsque la force du ressort diminue à moins de 80%, le contacteur ne s'ouvre plus de manière fiable ou nécessite un temps d'ouverture prolongé (ce qui est dangereux en cas d'interruption du courant de défaut). La mesure de la force du ressort nécessite un démontage et un dynamomètre ; un indicateur de terrain plus simple consiste à augmenter le temps d'ouverture à l'aide de tests de chronométrage (voir ci-dessous).

Durée de vie mécanique vs fréquence de fonctionnement: La fréquence de fonctionnement influe sur la température de lubrification. À 600 opérations/heure, l'échauffement par frottement augmente la température du lubrifiant de 20 à 40 °C au-dessus de la température ambiante → oxydation accélérée → perte de viscosité → taux d'usure plus élevés. Les fabricants spécifient des fréquences de fonctionnement continu maximales (par exemple, “ 600 opérations/heure pendant 1 heure maximum, puis 2 heures de repos ”) afin d'éviter tout dommage thermique.

Compréhension Avantages du contacteur à vide aide à comprendre pourquoi la simplicité mécanique (pas de goulottes courbes, moins de pièces mobiles que les contacteurs pneumatiques) prolonge la durée de vie mécanique.

La durée de vie électrique mesure les opérations de coupure de charge où la séparation des contacts sous courant crée un arc. L'énergie de l'arc vaporise le matériau de contact (alliage cuivre-chrome dans les interrupteurs à vide), érodant la géométrie de la surface et augmentant la résistance de contact. La norme CEI 60947-4-1 définit les catégories d'utilisation (AC-1 à AC-4) qui régissent les valeurs nominales de durée de vie électrique en fonction du courant d'appel, du facteur de puissance et de la fréquence de commutation.

AC-1 : Charges résistives (chauffage, éclairage)

AC-3 : Démarrage normal du moteur (moteurs à induction à cage d'écureuil)

AC-4 : Branchement, déplacement par petits à-coups, déplacement par à-coups (démarrages répétés sous charge)

Comparaison de la durée de vie électrique : contacteur 400 A, 400 V (valeurs nominales types du fabricant):

• AC-1 (résistif): 600 000 opérations à 400 A

• AC-3 (démarrage du moteur, ouvert à 1× I_nominal): 150 000 opérations à 400 A

• AC-4 (jogging, ouvert à 6× I_rated): 20 000 opérations à 400 A

Remarque : la durée de vie électrique de l'AC-4 est de 7,5 fois plus court que l'AC-3 malgré des opérations mécaniques identiques : l'énergie de l'arc est le facteur différenciant.

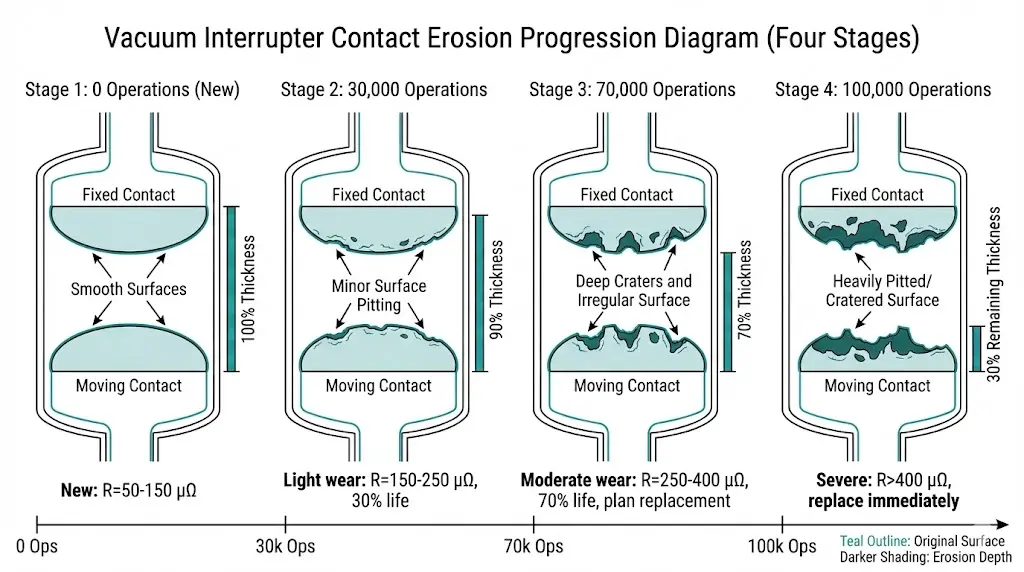

Mécanisme d'érosion par arc électrique: Lorsque les contacts se séparent sous charge, la vapeur métallique s'ionise dans l'espace sous vide → un arc se forme → le courant continue de circuler à travers le plasma → au passage à zéro du courant alternatif, l'arc s'éteint. Pendant l'arc électrique (0,5 à 2 ms par demi-cycle), la température des contacts atteint 3 000 à 5 000 °C → l'alliage cuivre-chrome se vaporise → le matériau se transfère de la cathode (contact négatif) à l'anode → l'érosion non uniforme crée des piqûres et des cratères.

Seuil critique: Lorsque l'érosion par contact dépasse 30% de l'épaisseur d'origine ou que la résistance de contact est supérieure à 500 µΩ (mesurée à l'aide d'un micro-ohmmètre), la capacité d'interruption se dégrade : l'énergie de l'arc augmente, le risque de soudure augmente et la marge de résistance à la tension diminue.

Pour la mesure sur le terrain de l'état des contacts, voir Mesure de l'usure des contacts d'un contacteur à vide.

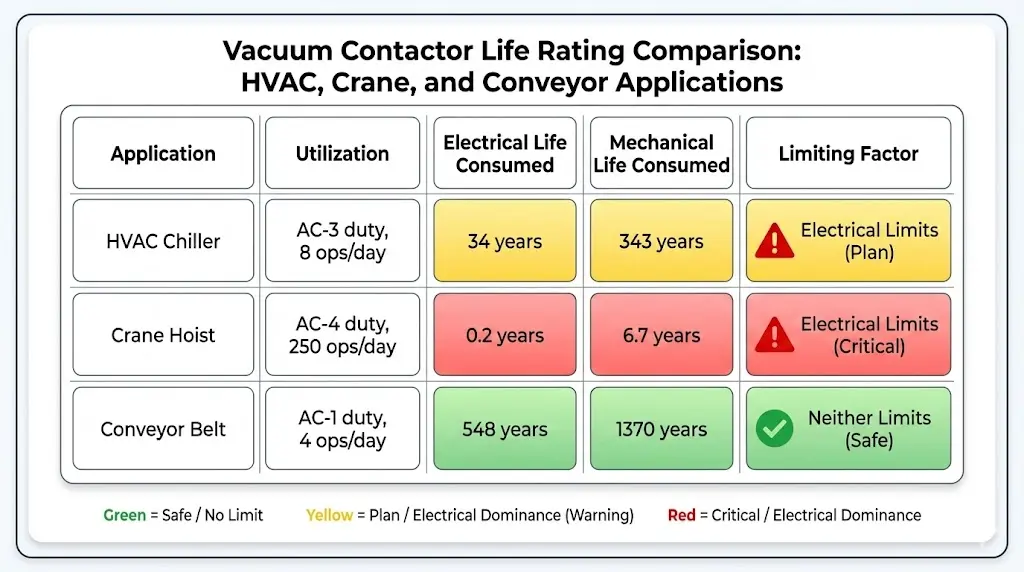

Le facteur limitant (durée de vie mécanique ou électrique) dépend du cycle de service et de la catégorie d'utilisation :

Contacteur: 300 A, 1 million d'opérations mécaniques / 100 000 opérations électriques (AC-3)

Cycles annuels: 8 démarrages/jour × 365 jours = 2 920 opérations/an

Durée de vie électrique: 100,000 / 2,920 = 34 ans

Durée de vie mécanique: 1,000,000 / 2,920 = 343 ans

Résultat: La durée de vie électrique détermine le remplacement. Les composants mécaniques restent en état de fonctionnement. Concentrez la maintenance sur la surveillance de la résistance de contact, et non sur le remplacement des ressorts.

Contacteur: 400 A, 500 000 opérations mécaniques / 15 000 opérations électriques (AC-4)

Cycles annuels: 250 démarrages/jour × 300 jours ouvrables = 75 000 opérations/an

Durée de vie électrique: 15,000 / 75,000 = 0,2 an (2,4 mois)

Durée de vie mécanique: 500,000 / 75,000 = 6,7 ans

Résultat: Durée de vie électrique épuisée en quelques mois. Cette application nécessite soit : (1) un contacteur surdimensionné conçu pour un service AC-4 avec plus de 50 000 opérations électriques, soit (2) un remplacement fréquent des contacts tous les 3 à 6 mois.

Contacteur: Charge résistive de 200 A, 2 millions d'opérations mécaniques / 800 000 opérations électriques (AC-1)

Cycles annuels: 4 démarrages/jour × 365 jours = 1 460 opérations/an

Durée de vie électrique: 800,000 / 1,460 = 548 ans

Durée de vie mécanique: 2,000,000 / 1,460 = 1 370 ans

Résultat: Aucune limite atteinte en durée de vie pratique (25-30 ans). Remplacement du contacteur motivé par d'autres facteurs (défaillance de l'isolation de la bobine, dommages externes, mise à niveau de l'installation).

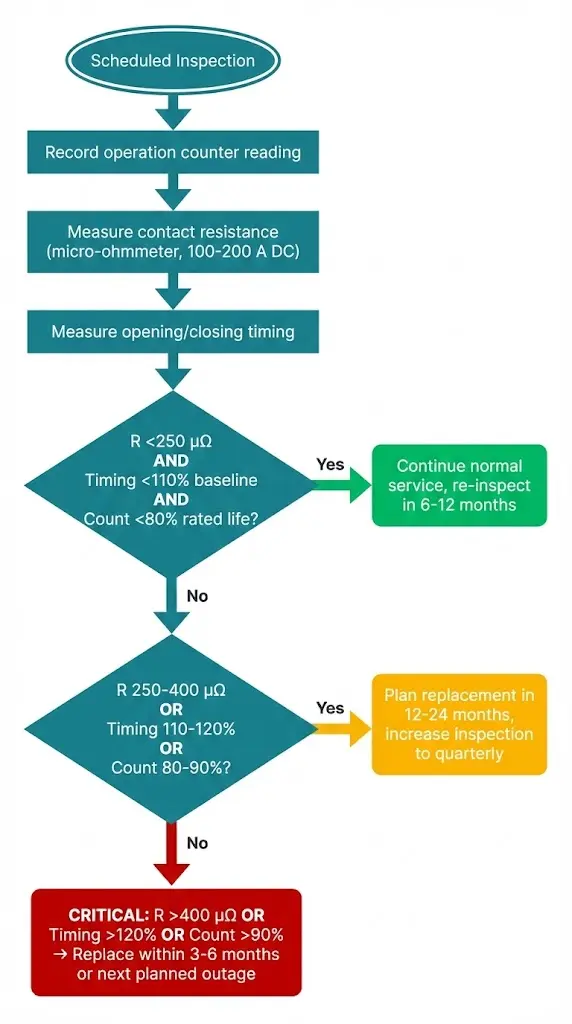

Plutôt que d'attendre une panne, la maintenance prédictive mesure la dégradation afin de planifier le remplacement pendant les arrêts programmés.

Équipement: Micro-ohmmètre (100-200 A CC, résolution ±1 µΩ)

Procédure:

Interprétation de la résistance de contact (contacteur 400 A, classe 12 kV):

• Nouveaux contacts: 50-150 µΩ (surfaces lisses, surface de contact totale)

• Usure légère (durée de vie électrique de 0 à 301 TP3T): 150-250 µΩ (piqûres mineures, toujours acceptable)

• Usure modérée (durée de vie 30-70%): 250-400 µΩ (remplacement prévu dans les 12 à 24 mois)

• Usure importante (durée de vie > 70%): 400-500 µΩ (à remplacer dans les 3 à 6 mois)

• Critique (>80% vie): >500 µΩ (remplacer immédiatement, risque de soudure ou de défaillance de l'interruption)

Analyse des tendances: Mesurez la résistance de contact tous les trimestres. Si la résistance augmente de plus de 50 µΩ/an, les contacts approchent de leur fin de vie. Une dégradation accélérée (par exemple, une augmentation de 20 µΩ en 6 mois après 3 ans de fonctionnement stable) indique une aggravation de l'érosion par arc électrique, probablement due à des conditions de surcharge ou à des transitoires de tension.

Équipement: Analyseur de synchronisation VCB (mesure les temps d'ouverture/fermeture)

Procédure:

Indicateurs de dégradation printanière:

Exemple: Temps d'ouverture de base du contacteur 35 ms (nouveau). Après 500 000 opérations mécaniques, temps d'ouverture 42 ms (+20%). Force du ressort affaiblie — risque de défaillance d'interruption en cas de courant de défaut. Remplacer le ressort d'ouverture ou l'ensemble du mécanisme.

Les contacteurs modernes intègrent des compteurs de fonctionnement (mécaniques ou électroniques) qui enregistrent le nombre total de cycles. Comparez la lecture du compteur à la durée de vie nominale :

Durée de vie électrique = (Lecture du compteur) / (Durée de vie électrique nominale pour la catégorie d'utilisation réelle)

Durée de vie mécanique = (Lecture du compteur) / (Durée de vie mécanique nominale)

Remplacer lorsque l'une ou l'autre dépasse 80-90% (prudent) ou 100% (agressif, mais risque de défaillances inattendues).

Trois approches permettent d'optimiser la durée de vie des contacteurs : deux traitent de la dégradation électrique, une traite de l'usure mécanique.

Pour les contacteurs équipés d'interrupteurs à vide remplaçables, prolongez leur durée de vie électrique en remplaçant les contacts usés tout en conservant le mécanisme en état de marche.

Procédure:

Économie: Le remplacement du contacteur coûte entre 30 et 501 TP3T du prix d'un contacteur neuf. Cela se justifie lorsque le mécanisme affiche une durée de vie mécanique inférieure à 501 TP3T et que le contacteur a moins de 15 ans (l'isolation de la bobine est encore en bon état).

Limitations: Tous les contacteurs ne disposent pas de contacts remplaçables sur site (les modèles intégrés nécessitent le remplacement complet de l'unité).

Si la charge réelle est moins importante que les hypothèses de conception, prolongez la durée de vie électrique en recalculant sur la base des conditions réelles.

Exemple: Contacteur classé AC-4 (service de branchement) mais fonctionnant en réalité en AC-3 (démarrage normal) en raison d'un changement d'application. La durée de vie électrique en AC-3 est 5 à 8 fois plus longue qu'en AC-4 pour le même contacteur → ajuster le calendrier de remplacement en conséquence.

VérificationAnalysez les journaux d'exploitation d'un mois :

Pour les applications AC-1/AC-3 à cycle élevé où l'usure mécanique est prédominante (rare, mais se produit dans les systèmes de convoyage avec des centaines de cycles quotidiens) :

Procédure:

Coût: $1 000-$3 000 main-d'œuvre + pièces (20-30% de nouveau contacteur). Restaure la durée de vie mécanique à 80-90% de l'état neuf.

Les indices de résistance des contacteurs à vide se divisent en durée de vie mécanique (1 à 3 millions d'opérations, limitée par la fatigue des ressorts et l'usure des pivots) et durée de vie électrique (50 000 à 200 000 opérations pour le démarrage de moteurs AC-3, 10 000 à 50 000 pour le branchement AC-4, limitée par l'érosion des contacts due à l'énergie de l'arc). Dans les applications industrielles 95%, la durée de vie électrique détermine le moment du remplacement : un contacteur de 400 A fonctionnant 10 fois par jour en service AC-3 atteint 100 000 cycles électriques en 27 ans, tandis que les composants mécaniques restent en état de fonctionnement. Des exceptions se produisent dans les charges résistives AC-1 ou les applications à très basse fréquence (<5 opérations/jour) où les deux valeurs dépassent largement la durée de vie pratique.

La prévision sur le terrain de la durée de vie restante utilise trois mesures : la résistance de contact (micro-ohmmètre, 400 µΩ à remplacer rapidement, >500 µΩ critique), le timing mécanique (une augmentation du temps d'ouverture >10% indique une dégradation du ressort) et la tendance du compteur de fonctionnement (à remplacer à une durée de vie nominale de 80-90%). Les stratégies de maintenance prolongent la durée de vie en s'attaquant au facteur limitant : le remplacement des contacts renouvelle la durée de vie électrique (coût de 30-50% pour un nouveau contacteur), le recalcul de la catégorie d'utilisation ajuste les durées de vie nominales si l'utilisation est moins intensive que prévu, et la révision du mécanisme restaure les performances mécaniques (rare, uniquement pour les applications AC-1 à haute fréquence).

L'idée clé : les décisions d'achat qui privilégient les spécifications de durée de vie mécanique (“ 2 millions contre 1 million de cycles ”) ignorent le facteur limitant réel. Un contacteur de papeterie fonctionnant 8 fois par jour épuise sa durée de vie électrique en 30 ans, mais sa durée de vie mécanique en 600 ans. Cette endurance mécanique supplémentaire n'apporte aucune valeur ajoutée. Il convient plutôt d'optimiser la durée de vie électrique pour la catégorie d'utilisation réelle (AC-3 contre AC-4) et de mettre en œuvre une tendance de résistance de contact afin de prévoir le moment du remplacement 6 à 12 mois à l'avance, ce qui permet d'effectuer une maintenance programmée pendant les arrêts planifiés plutôt que de réagir à des pannes pendant les cycles de production.

Q1 : Pourquoi la durée de vie électrique est-elle 5 à 50 fois plus courte que la durée de vie mécanique pour un même contacteur ?

L'érosion par arc électrique lors de la coupure de charge vaporise le matériau de contact à une vitesse 1 000 à 10 000 fois supérieure à celle de l'usure par frottement mécanique. Chaque opération AC-3 (démarrage du moteur) crée un arc électrique de 0,5 à 2 ms à une température de 3 000 à 5 000 °C, éliminant environ 0,1 à 1,0 µm d'alliage cuivre-chrome par cycle par vaporisation. Après 100 000 opérations, l'érosion cumulée atteint 10 à 100 mm³ (30% d'épaisseur de contact pour un contacteur de 400 A). En revanche, l'usure mécanique des ressorts/pivots enlève moins de 0,01 µm/cycle à 20-50 °C par abrasion, ce qui nécessite 1 à 3 millions d'opérations pour produire des dommages équivalents. Le service AC-4 (branchement/déconnexion) interrompt 5 à 7 fois le courant nominal, augmentant l'énergie de l'arc de 25 à 50 fois par rapport à AC-3 → la durée de vie électrique chute à 10 000-50 000 opérations tandis que les composants mécaniques restent inchangés. Résultat : un contacteur de 400 A est évalué à 1 million de cycles mécaniques / 100 000 cycles électriques (AC-3) / 20 000 cycles électriques (AC-4) — la durée de vie électrique est le facteur limitant, sauf si l'application est une commutation purement résistive AC-1.

Q2 : Comment savoir si mon application relève de la catégorie d'utilisation AC-3 ou AC-4 ?

La catégorie d'utilisation dépend du moment où les contacts s'ouvrent par rapport au courant du moteur : AC-3 (démarrage normal): Les contacts se ferment pour démarrer le moteur → le moteur accélère jusqu'à atteindre sa vitesse maximale (le courant chute à 1× la valeur nominale) → les contacts s'ouvrent sous un courant stable. AC-4 (branchement/déplacement): Contacts fermés → le moteur commence à accélérer → contacts ouverts avant que le moteur n'atteigne sa vitesse maximale → interruption 3 à 7 fois le courant nominal. Diagnostic : enregistrer la durée de fermeture du contacteur à l'aide du compteur de fonctionnement ou de la minuterie PLC. Si les contacts restent fermés pendant plus de 2 à 5 secondes (temps d'accélération du moteur), il s'agit probablement d'un AC-3. Si les contacts s'ouvrent dans un délai de 0,5 à 2 secondes (le moteur continue d'accélérer), il s'agit d'un AC-4. Alternative : mesurez le courant à l'instant de l'ouverture des contacts à l'aide d'une pince ampèremétrique avec maintien de crête — si >2× la valeur nominale, service AC-4. Applications AC-4 : grues (avancement par petits pas), machines-outils (avancement par petits pas pour l'alignement), ascenseurs (nivellement des étages), convoyeurs (positionnement précis). Applications AC-3 : pompes, ventilateurs, compresseurs (fonctionnement jusqu'à la fin du processus, puis arrêt).

Q3 : Puis-je remplacer uniquement les contacts de l'interrupteur à vide sans remplacer l'ensemble du contacteur ?

Oui, si le fabricant a conçu des contacts remplaçables sur site. Procédure type : (1) Mettre le contacteur hors tension et le décharger ; (2) Retirer les couvercles de l'ensemble polaire ; (3) Débrancher la bouteille à vide de la tringlerie (anneaux élastiques ou boulons) ; (4) Installer un nouvel interrupteur scellé en usine ; (5) Remonter et tester (résistance de contact, synchronisation, résistance à la haute tension). Coût: $500-$2 000 par pôle pour les interrupteurs de classe 12 kV (30-50% du nouveau contacteur). Justifiable lorsque: Le mécanisme présente une durée de vie mécanique inférieure à 501 TP3T (tests de synchronisation normaux, aucune dégradation du ressort), un contacteur de moins de 15 ans (isolation de la bobine en bon état) et une résistance de contact supérieure à 400 µΩ ou plus de 80 000 opérations électriques consommées. Tous les contacteurs ne permettent pas le remplacement.—Les conceptions intégrées relient l'interrupteur au mécanisme (ABB VM1, certains modèles XBRELE). Vérifiez la documentation du fabricant ou consultez le manuel d'entretien avant de supposer que le remplacement est possible.

Q4 : Quelle valeur de résistance de contact indique que je dois remplacer le contacteur ?

Utilisez l'analyse des tendances combinée à des seuils absolus : Remplacement immédiat (critique): R >500 µΩ — risque de soudure, d'interruption ou de claquage électrique. Remplacer dans les 3 à 6 mois: R 400-500 µΩ ou augmentation >50% sur 12 mois — une dégradation accélérée indique une défaillance imminente. Remplacement du plan 12-24 mois: R 250-400 µΩ et tendance stable. Continuer le service: R < 250 µΩ. Nouvelle base de référence: 50-150 µΩ pour les contacteurs 12-40,5 kV (varie selon le fabricant et la taille des pôles). Plus important que la valeur absolue : le taux de croissance. Un contacteur à 300 µΩ stable pendant 3 ans est plus sûr qu'un contacteur à 250 µΩ qui est passé de 180 µΩ en 6 mois. Mesurez tous les trimestres à l'aide d'un micro-ohmmètre (100-200 A CC, résolution ±1 µΩ). Tracez un graphique R en fonction du nombre d'opérations : une augmentation linéaire correspond à un vieillissement normal, tandis qu'une augmentation exponentielle indique un mode de défaillance (piqûres importantes, désalignement, contamination).

Q5 : Des démarrages fréquents réduisent-ils la durée de vie mécanique même si la durée de vie électrique n'est pas dépassée ?

Oui, la fréquence de cycle influe sur l'usure mécanique par la dégradation thermique de la lubrification et l'accélération de la fatigue des ressorts. À basse fréquence ( 300 cycles/heure), l'échauffement par frottement augmente la température du lubrifiant de 30 à 50 °C au-dessus de la température ambiante → l'oxydation s'accélère → la viscosité diminue → le contact métal sur métal augmente → le taux d'usure augmente de 3 à 5 fois. De plus, les cycles rapides des ressorts réduisent la durée de vie en fatigue en raison des contraintes thermiques (les ressorts chauffent pendant la compression, refroidissent pendant l'extension → les cycles thermiques aggravent la fatigue mécanique). Limites de la norme CEI 60947-4-1: Maximum 300 à 600 opérations/heure en continu (selon le fabricant). Le dépassement de cette limite réduit la durée de vie mécanique de 30 à 50 %. Solution pour haute fréquence: (1) Sélectionnez un contacteur conçu pour un cycle continu élevé (versions pour usage minier avec lubrification/matériaux de ressort améliorés) ; (2) Mettez en place un refroidissement forcé (ventilateurs de panneau maintenant une température ambiante inférieure à 40 °C) ; (3) Utilisez un démarrage progressif pour réduire les opérations (rampes VFD par rapport aux démarrages brusques).

Q6 : Comment la température ambiante affecte-t-elle la durée de vie mécanique par rapport à la durée de vie électrique ?

Durée de vie mécaniqueUne température ambiante élevée (>40 °C) accélère l'oxydation de la lubrification (perte de viscosité → augmentation du frottement → taux d'usure ×2-3 à 60 °C par rapport à 20 °C) et affaiblit les matériaux des ressorts (augmentation du fluage, accélération de la perte de tension 20-30% à 50 °C). Une température ambiante basse (<0 °C) rigidifie les lubrifiants (augmentation de la viscosité → frottement plus élevé lors des premières opérations → pics d'usure au démarrage à froid). Durée de vie électriqueLa température a une incidence minime sur les propriétés des matériaux de contact : le taux d'érosion par arc électrique varie de moins de 10% entre -20 °C et +60 °C, car l'arc électrique se produit à une température comprise entre 3 000 et 5 000 °C (la température ambiante n'a aucune incidence). Cependant, une température ambiante élevée réduit l'intensité nominale (déclassement nécessaire pour éviter la surchauffe) → si le contacteur fonctionne près de la limite de déclassement, l'énergie de l'arc par opération augmente → la durée de vie électrique est réduite de 10 à 20%. Effet combiné: À une température ambiante de 60 °C, la durée de vie mécanique est réduite de 30 à 40%, la durée de vie électrique est réduite de 10 à 15% (si la charge est correctement déclassée). Pour les températures extrêmes, spécifiez un contacteur à plage étendue (isolation de classe H, lubrifiants synthétiques classés de -40 °C à +85 °C, matériaux de ressort améliorés).

Q7 : Quel est le moyen le plus rentable de prolonger la durée de vie des contacteurs dans les applications AC-4 (branchement) ?

Trois stratégies classées par ordre de rentabilité : (1) Contacteur surdimensionné pour service AC-4: Sélectionnez une unité dont la durée de vie électrique AC-4 est 3 à 5 fois supérieure aux besoins calculés. Exemple : l'application nécessite 15 000 opérations AC-4 — spécifiez un contacteur d'une capacité nominale de 50 000 à 75 000 opérations AC-4. Coût supplémentaire 30-50% par rapport à un contacteur standard AC-3, mais prolongation de l'intervalle de remplacement de 2 ans à 6-8 ans → économies sur le coût du cycle de vie grâce à la réduction du nombre de remplacements. (2) Démarrage progressif pour réduire le courant d'appel: Utilisez un démarrage progressif à semi-conducteurs ou un variateur de fréquence pour limiter le courant d'appel à 2-3 fois la valeur nominale (contre 6-7 fois pour un démarrage brusque) → l'énergie de l'arc diminue de 70 à 80 % → la durée de vie électrique est prolongée de 3 à 5 fois. Coût : 1 500 à 2 000 euros pour un module de démarrage progressif. (3) Modifier l'application vers AC-3: Repenser le processus pour permettre une accélération maximale du moteur avant l'ouverture des contacts — remplacer le branchement par un arrêt en roue libre ou une décélération progressive du variateur de fréquence. Convertir le service AC-4 en AC-3 → la durée de vie électrique est multipliée par 5 à 10. Exemple : palan de grue — au lieu d'une inversion instantanée (branchement), utiliser une décélération contrôlée par variateur de fréquence. Solution la plus rentable à long terme, mais nécessite une modification du système de contrôle.