Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

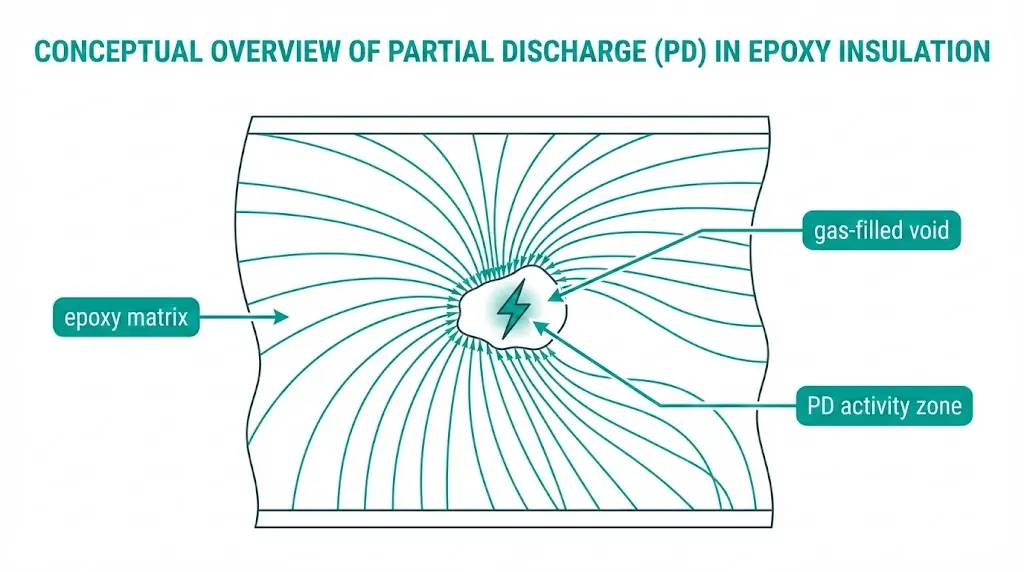

Une décharge partielle dans un isolant époxy désigne une rupture électrique localisée dans des vides remplis de gaz ou des défauts qui ne pontent pas complètement l'isolant entre les conducteurs. Ces micro-décharges libèrent de l'énergie qui érode progressivement la matrice époxy environnante, créant finalement des chemins conducteurs qui compromettent l'intégrité diélectrique.

Les appareillages de commutation moyenne tension reposent en grande partie sur des composants en époxy moulé : pôles intégrés abritant des interrupteurs à vide, isolateurs à traversée, boîtiers de transformateurs de courant et supports structurels. De l'extérieur, ces pièces semblent solides et uniformes. À l'intérieur, cependant, des imperfections de fabrication (poches d'air emprisonnées, cavités de retrait, délaminations d'interface) peuvent créer des conditions propices à l'apparition d'une décharge partielle à des tensions de fonctionnement normales.

Le défi pour les ingénieurs de maintenance et les inspecteurs qualité réside dans la détection. Les décharges partielles ne produisent aucun dommage externe visible jusqu'à ce que la défaillance soit imminente. À ce stade, des traînées carbonisées peuvent déjà s'être développées à l'intérieur de la masse époxy.

Cet article examine les principes physiques qui sous-tendent le déclenchement de la PD, identifie les symptômes observables à l'aide de diverses méthodes de détection et clarifie les seuils d'acceptation tirés des cadres IEC et IEEE. Ingénieurs chargés de la spécification ou de l'inspection Assemblages de disjoncteurs à vide vous trouverez des conseils pratiques applicables depuis l'inspection des composants entrants jusqu'à la surveillance en service.

La décharge partielle dans les pièces en époxy désigne une rupture électrique localisée qui se produit à l'intérieur ou à la surface de l'isolation en époxy sans relier complètement les électrodes. Contrairement à une défaillance diélectrique complète, l'activité de décharge partielle reste confinée aux sites défectueux tandis que l'isolation environnante conserve son intégrité. Cette ionisation localisée libère des paquets d'énergie allant généralement de 1 pC à 1 000 pC, en fonction de la taille des vides et de l'amplitude de la tension appliquée.

La physique se concentre sur l'amplification du champ électrique au niveau des imperfections. Lorsque la contrainte de tension dépasse la rigidité diélectrique locale (généralement comprise entre 3 et 5 kV/mm pour les vides remplis d'air), l'ionisation commence. Les essais sur le terrain réalisés sur des installations de commutation moyenne tension de 12 à 36 kV montrent systématiquement que la DP se déclenche à des intensités de champ comprises entre 2 et 5 kV/mm à l'intérieur des cavités internes, bien en dessous du seuil de claquage de 15 à 25 kV/mm de l'époxy solide lui-même.

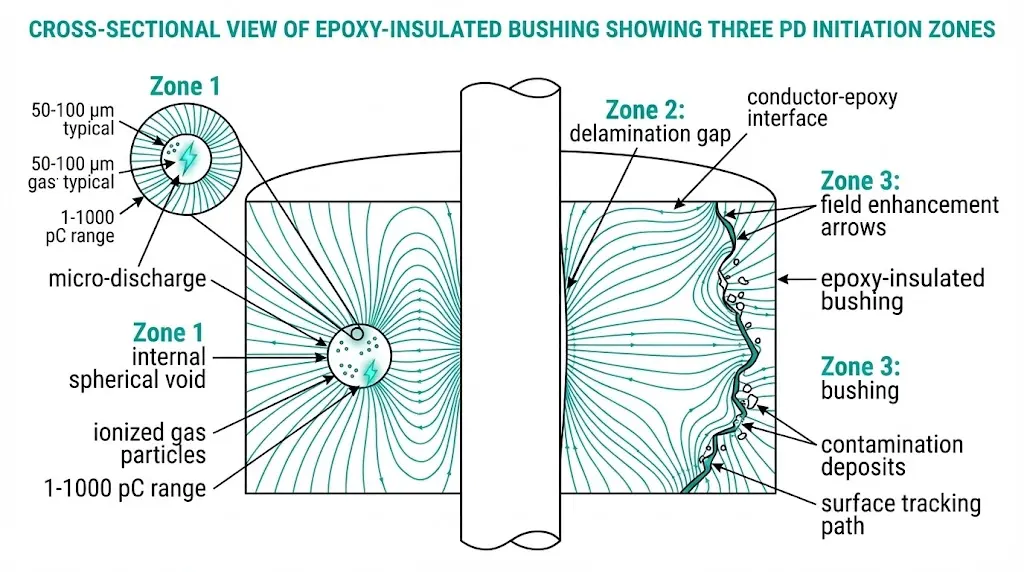

Trois catégories principales de défauts provoquent des décharges partielles dans les systèmes d'isolation époxy :

Vides et cavités internes se forme lors du moulage lorsque le dégazage est incomplet ou lorsque les cycles thermiques créent des micro-séparations entre l'époxy et les conducteurs intégrés. Des vides remplis de gaz aussi petits que 50 μm peuvent déclencher une activité de décharge, car la rigidité diélectrique de l'air (~3 kV/mm) est nettement inférieure à celle de l'époxy durci (~20-25 kV/mm).

Délamination interfaciale se développe là où l'époxy se lie à des inserts métalliques, des bagues ou des matériaux de renforcement. Les coefficients de dilatation thermique différentiels entre l'époxy (environ 50-70 × 10⁻⁶/°C) et les conducteurs en cuivre (17 × 10⁻⁶/°C) créent une contrainte mécanique qui sépare progressivement ces interfaces.

Contamination de surface et traçage se produit lorsque des dépôts conducteurs (humidité, poussière ou résidus chimiques) créent des chemins de décharge le long des surfaces époxy exposées à des environnements humides ou pollués.

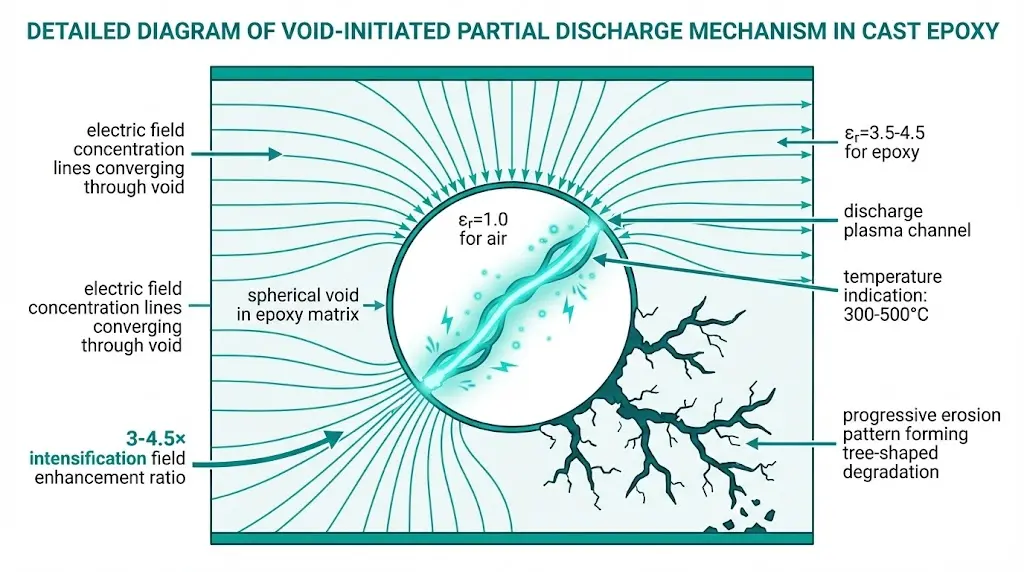

Le mécanisme de décharge partielle suit une séquence physique prévisible. Lorsqu'une tension alternative est appliquée à l'isolation époxy, tout vide interne subit une concentration accrue du champ électrique. La permittivité relative d'un vide (environ 1,0 pour l'air) par rapport à l'époxy environnant (εr ≈ 3,5–4,5) crée des rapports d'amplification du champ de 3× à 4,5× à l'intérieur du défaut.

La tension de déclenchement de décharge suit la relation suivante : contrainte interne de la cavité = (εépoxy / εvide) × champ appliqué. Lorsque cette contrainte localisée dépasse environ 3 kV/mm dans les vides remplis d'air à la pression atmosphérique, un effondrement de Paschen se produit. Chaque impulsion de décharge libère généralement 10-12 à 10-8 coulombs (1 pC à 10 nC), en fonction de la géométrie du vide et de l'amplitude de la tension appliquée.

Des tailles de vide aussi petites que 50 à 100 μm peuvent soutenir une activité PD répétitive à des fréquences de fonctionnement de 50/60 Hz. Chaque cycle CA peut potentiellement déclencher plusieurs événements de décharge. Les mesures montrent que les taux de répétition des décharges atteignent 10³ à 10⁵ impulsions par seconde dans des conditions difficiles.

La cascade destructrice commence lorsque des décharges répétées érodent le matériau époxy environnant par bombardement ionique, rayonnement UV et chauffage localisé atteignant 300 à 500 °C dans le canal de décharge. Cela entraîne un élargissement progressif de la cavité, formant des motifs de dégradation caractéristiques en forme d'arbre. Une activité PD soutenue supérieure à 1 000 pC indique généralement un vieillissement accéléré de l'isolation nécessitant une intervention de maintenance.

[Avis d'expert : observations sur le terrain concernant la progression de la maladie de Parkinson]

- L'activité initiale de la MP semble souvent stable pendant des mois avant de s'accélérer — une tendance régulière révèle une dégradation avant la défaillance.

- Les cycles thermiques entre les opérations diurnes et nocturnes accélèrent la délamination des interfaces dans les installations extérieures.

- La PD initiée par un vide dans les pôles intégrés évolue généralement vers une défaillance du suivi dans un délai de 2 à 5 ans si elle n'est pas traitée.

- La PD de surface due à la contamination réagit bien au nettoyage, tandis que les vides internes nécessitent le remplacement des composants.

Le contrôle du processus de fabrication détermine directement la prévalence des vides dans les composants moulés en époxy. Les tests effectués sur plus de 200 composants de transformateurs en résine moulée révèlent des schémas cohérents dans la formation des défauts.

Dégazage sous vide incomplet laisse des bulles d'air emprisonnées, en particulier dans les pièces moulées à géométrie complexe. Un dégazage adéquat nécessite de maintenir des niveaux de vide inférieurs à 1 mbar pendant 15 à 30 minutes avant et pendant la coulée, en fonction de la viscosité de la résine et de la taille des composants.

Gradient thermique pendant le durcissement crée des vides de retrait lorsque les surfaces externes se solidifient avant les régions internes. Les pièces moulées à section épaisse dépassant 25 mm nécessitent une montée en température contrôlée, généralement de 2 à 3 °C par heure, afin d'assurer une polymérisation uniforme.

Démoulage ou préparation de surface inadéquats empêche le bon mouillage des conducteurs intégrés et des inserts métalliques. La contamination de la surface par des huiles, des oxydes ou de l'humidité crée des défauts d'interface qui deviennent des sites de délamination sous contrainte thermique ou mécanique.

Tassement du matériau de remplissage Dans les systèmes époxy chargés, cela se produit lorsque les particules de silice ou d'alumine se séparent avant la gélification. Cela crée des gradients de densité avec des zones sujettes à la formation de vides dans les parties supérieures du moulage.

| Type de défaut | Cause profonde | Emplacement type | Niveau de risque PD |

|---|---|---|---|

| Vides de retrait | Température de cuisson inégale | Sections épaisses, transitions géométriques | Élevé |

| Air emprisonné | Temps de dégazage insuffisant | Près des conducteurs, angles vifs | Élevé |

| Délamination | Mauvaise préparation de la surface | Interface conducteur-époxy | Critique |

| Tassement du matériau de remplissage | Durée de vie prolongée, mélange incorrect | Parties supérieures moulées | Moyen |

| Poches d'humidité | Matériaux contaminés, environnement humide | Distribution aléatoire | Moyen |

Pour fabricants de disjoncteurs à vide, Les assemblages de pôles intégrés posent des défis particuliers. Les brides métalliques de l'interrupteur à vide, les connexions flexibles des conducteurs et les pénétrations des tiges de commande créent toutes des interfaces qui nécessitent un encapsulage précis à l'époxy et des procédures validées de préparation des surfaces.

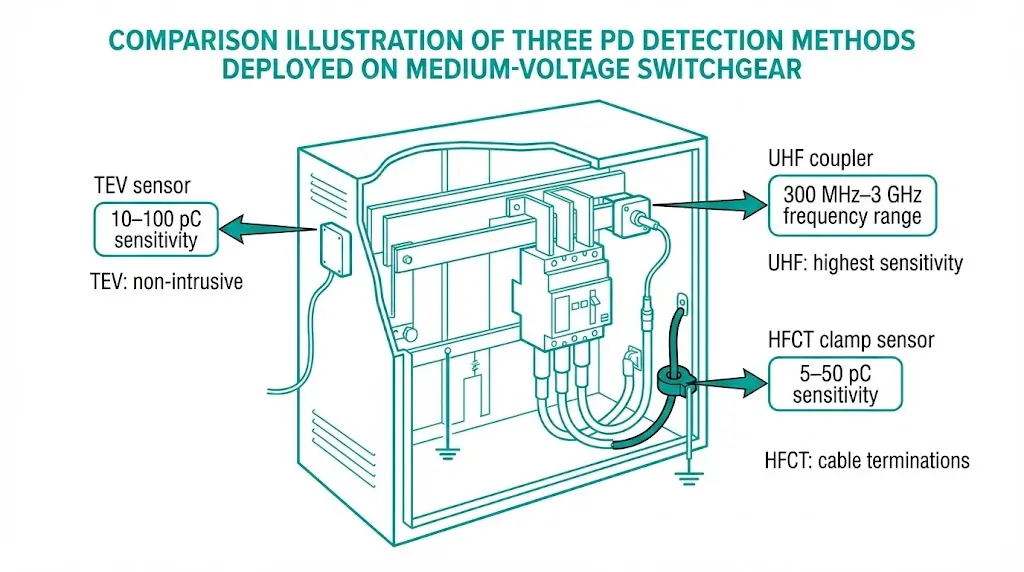

Le choix de la méthode de détection dépend de l'accessibilité de l'équipement, de la sensibilité requise et du temps d'arrêt acceptable.

Méthodes de détection électrique fournir une mesure quantitative de la PD :

Mesure de la charge apparente par IEC 60270 (Techniques d'essai à haute tension – Mesures des décharges partielles) reste la norme de référence pour les tests d'acceptation. Les conditions de laboratoire permettent d'atteindre une sensibilité de 1 à 5 pC à l'aide de cellules de test blindées et d'amplificateurs à faible bruit. Les mesures sur le terrain atteignent généralement une sensibilité de 10 à 50 pC en raison des interférences électromagnétiques ambiantes.

Détection à ultra-haute fréquence (UHF) capture les émissions électromagnétiques dans la gamme 300 MHz-3 GHz générées par les temps de montée rapides du courant de décharge. Les méthodes UHF excellent dans les environnements industriels bruyants sur le plan électrique où les mesures conventionnelles à 50/60 Hz souffrent d'interférences. Les appareillages de commutation à boîtier métallique fournissent un blindage naturel qui améliore les rapports signal/bruit UHF.

Détection des émissions acoustiques détecte les impulsions ultrasonores (20 à 300 kHz) produites par l'expansion du gaz lors des décharges. La triangulation à l'aide de plusieurs capteurs localise les sources de DP avec une précision de ±50 mm dans les équipements accessibles.

Preuve matérielle devient visible à mesure que l'activité de la maladie de Parkinson s'intensifie :

Signatures thermiques La thermographie infrarouge révèle les points chauds aux points de décharge. Les élévations de température de 5 à 15 °C au-dessus de la valeur de référence justifient une investigation, même si les défauts profondément enfouis peuvent ne pas produire de réchauffement détectable à la surface.

Les tests hors ligne effectués pendant les coupures programmées permettent une application contrôlée de la tension et une sensibilité de mesure maximale. La surveillance en ligne détecte les tendances sans interruption de service, mais fonctionne avec une sensibilité réduite en raison du bruit généré par les équipements sous tension.

Protocole de test hors ligne :

La mesure de référence doit être effectuée dans les 6 mois suivant l'installation pour les appareillages de commutation critiques. Des tests ultérieurs, effectués tous les 3 à 5 ans, permettent d'établir les tendances de dégradation. Des tests supplémentaires sont effectués après tout événement thermique, tout déclenchement de protection ou toute anomalie signalée, telle que des bruits ou des odeurs inhabituels.

Les systèmes de test PD portables avec condensateurs de couplage intégrés sont adaptés à une utilisation sur le terrain. La tension appliquée suit généralement les recommandations de la norme CEI 60270 : conditionnement à 1,1 × U₀ pendant 60 secondes, suivi d'une mesure à U₀ (tension de fonctionnement phase-terre). La documentation sur le bruit de fond valide la fiabilité des mesures.

Technologies de surveillance en ligne :

| Méthode | Sensibilité | Installation | Meilleure application |

|---|---|---|---|

| Capteurs TEV (tension transitoire de terre) | 10 à 100 pC typique | Montage en surface non intrusif | Appareillage de commutation blindé/fermé |

| Coupleurs internes UHF | 1 à 10 pC réalisable | Nécessite une intégration dans la conception ou une fenêtre de modernisation | Charges critiques, SIG |

| HFCT (transformateur de courant haute fréquence) | 5 à 50 pC typique | Conducteurs de mise à la terre à pince | Terminaisons de câbles, traversées |

La surveillance continue justifie l'investissement dans des équipements destinés à des charges critiques, où toute interruption imprévue aurait des conséquences graves. L'intégration avec les systèmes SCADA permet de déclencher automatiquement une alarme lorsque les niveaux de PD dépassent les seuils définis.

Compréhension Construction d'un interrupteur à vide aide à hiérarchiser la surveillance : l'interrupteur lui-même fonctionne sous vide poussé et est immunisé contre les PD, mais son encapsulage époxy et ses connexions externes restent vulnérables.

[Avis d'expert : considérations pratiques en matière de détection]

- Les capteurs TEV fonctionnent mieux sur des surfaces métalliques peintes ou revêtues ; le métal nu offre un couplage irrégulier.

- La cartographie du bruit de fond UHF avant la mise en service permet d'établir des seuils d'alarme valides.

- Les méthodes acoustiques perdent de leur efficacité à cause des joints boulonnés et des joints d'étanchéité : l'emplacement des capteurs est important.

- La combinaison de deux méthodes de détection réduit les taux de faux positifs de 60 à 80 % par rapport à la surveillance utilisant une seule méthode.

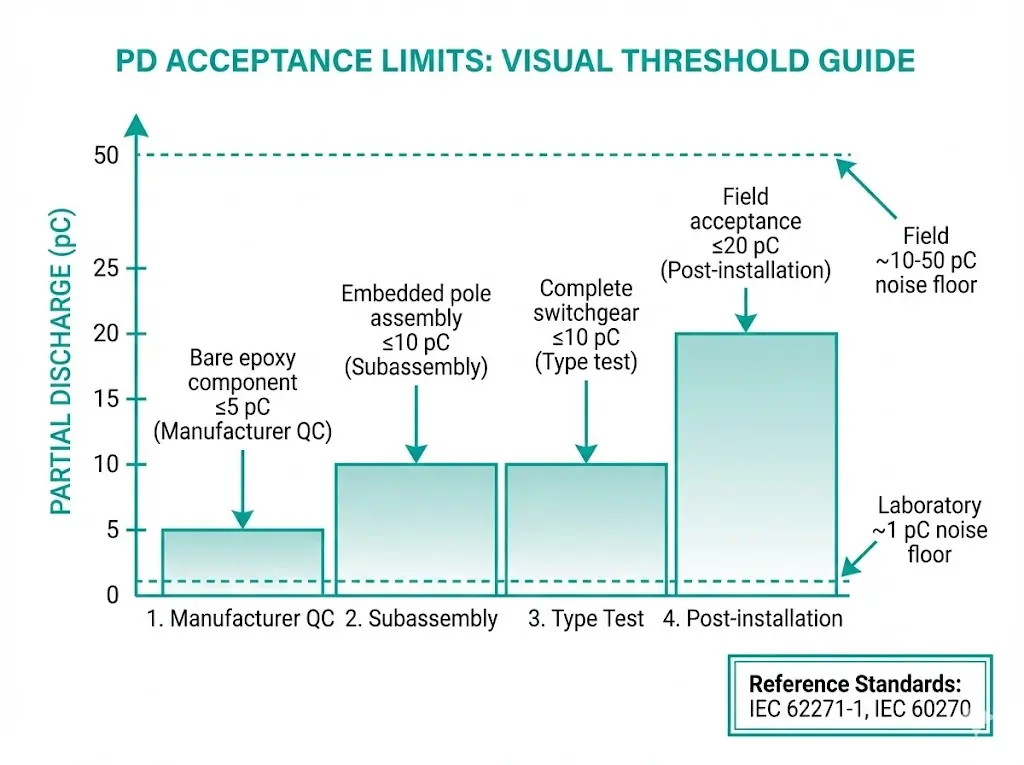

La norme CEI 62271-1 (Appareillage à haute tension – Spécifications communes) établit les exigences en matière d'essais de décharge partielle pour les équipements moyenne et haute tension. La norme spécifie la méthodologie d'essai de type avec un seuil d'acceptation de ≤10 pC de charge apparente mesurée selon la norme CEI 60270.

Séquence de tension d'essai selon la norme CEI 62271-1 :

Hiérarchie des seuils par niveau de test :

| Niveau de test | Limite d'acceptation | Contexte d'application |

|---|---|---|

| Composant époxy nu | ≤5 pC | Contrôle qualité à la réception des produits par le fabricant |

| Ensemble de poteau encastré | ≤10 pC | Vérification des sous-ensembles |

| Appareillage complet | ≤10 pC | Essai de type, essai de routine si spécifié |

| Acceptation sur le terrain | ≤20 pC | Après l'installation (niveau de bruit élevé) |

Le seuil conservateur au niveau des composants de ≤ 5 pC offre une marge pour les interfaces supplémentaires et les concentrations de contraintes introduites lors de l'intégration de l'assemblage. Les composants dépassant cette limite doivent être rejetés ou faire l'objet d'une analyse des causes profondes avant d'être incorporés dans les assemblages d'appareillage de commutation.

Les normes IEEE C37.20.2 (appareillage de commutation à enveloppe métallique) et C37.20.3 (appareillage de commutation à enveloppe métallique) s'harmonisent de plus en plus avec la méthodologie et les seuils de la CEI. Les deux normes font référence à la norme CEI 60270 pour les procédures de mesure et les exigences d'étalonnage.

Des spécifications d'achat efficaces établissent des exigences claires que les fournisseurs peuvent vérifier et documenter.

Exigences essentielles de la demande de devis :

Signaux d'alerte concernant la réponse des fournisseurs :

Le Liste de contrôle VCB RFQ fournit des modèles de spécifications complets applicables aux assemblages de poteaux encapsulés dans de la résine époxy et aux composants associés des appareillages de commutation.

Protocole d'inspection à la réception :

L'examen visuel permet d'identifier les défauts de surface, la contamination et la conformité dimensionnelle. Les tests diélectriques effectués selon la procédure de test de routine du fabricant (généralement une résistance à la fréquence industrielle pendant 1 minute) permettent de vérifier l'intégrité de l'isolation de base. La mesure de la décharge partielle pendant ou après le test de résistance confirme que les niveaux de défauts internes restent conformes aux spécifications.

La conservation des documents doit inclure les rapports d'essai, les certificats d'étalonnage et les registres de traçabilité des matériaux pour le service après-vente et les enquêtes sur les défaillances, si nécessaire pendant la durée de vie.

Les décharges partielles dans les isolants époxy obéissent à des lois physiques prévisibles : les vides de fabrication concentrent les champs électriques, les ruptures localisées se produisent à des niveaux de contrainte bien inférieurs à la résistance du matériau en vrac, et l'érosion progressive finit par détruire la barrière diélectrique. La prévention commence par une discipline de fabrication rigoureuse : moulage sous vide dans des conditions contrôlées, durée de dégazage appropriée, préparation validée des interfaces et profils de température de durcissement appropriés.

La détection combine des tests d'acceptation lors de l'achat avec des évaluations périodiques sur le terrain et, pour les applications critiques, une surveillance en ligne continue. Le seuil ≤10 pC pour les nouveaux équipements MT représente des décennies d'expérience industrielle codifiées dans les normes CEI.

Pour l'approvisionnement, précisez explicitement la conformité à la norme CEI 60270. Exigez une documentation sur le processus de fabrication traitant des risques de formation de vides. Établissez des bases de référence de mesure après l'installation et suivez les tendances tout au long de la durée de vie. Lorsque des décharges partielles apparaissent, que ce soit par détection électrique, preuves physiques ou imagerie thermique, enquêtez rapidement. Une intervention précoce permet d'éviter les défaillances catastrophiques qui surviennent lorsque les décharges partielles progressent sans contrôle.

Q : Qu'est-ce qui provoque le début d'une décharge partielle dans l'isolation époxy ?

R : La PD se déclenche lorsque la contrainte du champ électrique dans les vides remplis de gaz ou les interstices d'interface dépasse environ 3 kV/mm, soit le seuil de claquage de l'air. Les défauts de fabrication, notamment les bulles emprisonnées, les cavités de retrait et le délaminage des conducteurs, créent ces points vulnérables.

Q : La surveillance en ligne peut-elle remplacer les tests PD hors ligne périodiques ?

R : La surveillance en ligne détecte les changements de tendance et les événements graves, mais fonctionne généralement avec une sensibilité 5 à 10 fois inférieure à celle des mesures hors ligne contrôlées. La plupart des programmes de maintenance combinent les deux approches : une surveillance continue pour une alerte précoce et des tests hors ligne périodiques pour une évaluation quantitative.

Q : À quelle vitesse les décharges partielles endommagent-elles l'isolation époxy ?

R : La progression varie considérablement en fonction de l'intensité du décharge et de la fréquence de répétition. Une activité de faible intensité (inférieure à 100 pC) peut persister pendant des années avec une dégradation minimale, tandis qu'un décharge soutenu supérieur à 1000 pC produit généralement une érosion mesurable en quelques mois et une défaillance du suivi en 2 à 5 ans.

Q : Quel niveau de PD nécessite une action immédiate par opposition à une surveillance continue ?

R : Les mesures inférieures à 20 pC dans les conditions réelles justifient généralement une surveillance continue à intervalles réguliers. Les niveaux compris entre 20 et 100 pC suggèrent une fréquence d'inspection accélérée et une recherche des causes profondes. Une activité soutenue supérieure à 100 pC nécessite généralement un remplacement ou une réparation planifié(e) lors de la prochaine fenêtre de maintenance.

Q : Une tension de fonctionnement plus élevée augmente-t-elle toujours le risque de décharge partielle ?

R : Une tension plus élevée augmente proportionnellement la contrainte de champ, mais la conception de l'isolation doit être adaptée en conséquence. Un composant de 36 kV bien fabriqué, avec des espacements appropriés et une construction sans vide, présente un risque de DP plus faible qu'un composant de 12 kV présentant de nombreux défauts et fonctionnant près de ses limites de conception.

Q : Les décharges partielles dans l'époxy peuvent-elles être réparées sans remplacer les composants ?

R : Le suivi de surface à partir de la contamination répond au nettoyage et au recouvrement. Les vides internes et les défauts de masse ne peuvent pas être réparés pendant le service : les composants affectés doivent être remplacés. Certains fabricants proposent des tests de requalification après remise à neuf, mais cela s'applique principalement à la restauration de la surface externe plutôt qu'à la réparation des défauts internes.

Q : Pourquoi les mesures PD sur le terrain permettent-elles des seuils plus élevés que les tests en usine ?

R : Les environnements sur le terrain introduisent des interférences électromagnétiques provenant des équipements en fonctionnement, ce qui réduit la sensibilité pratique des mesures. Le seuil d'acceptation de champ ≤ 20 pC tient compte de ce bruit de fond élevé tout en conservant une capacité de détection des défauts significative. Les tests en usine dans des conditions contrôlées permettent d'atteindre le seuil ≤ 10 pC spécifié pour les tests de type.