Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

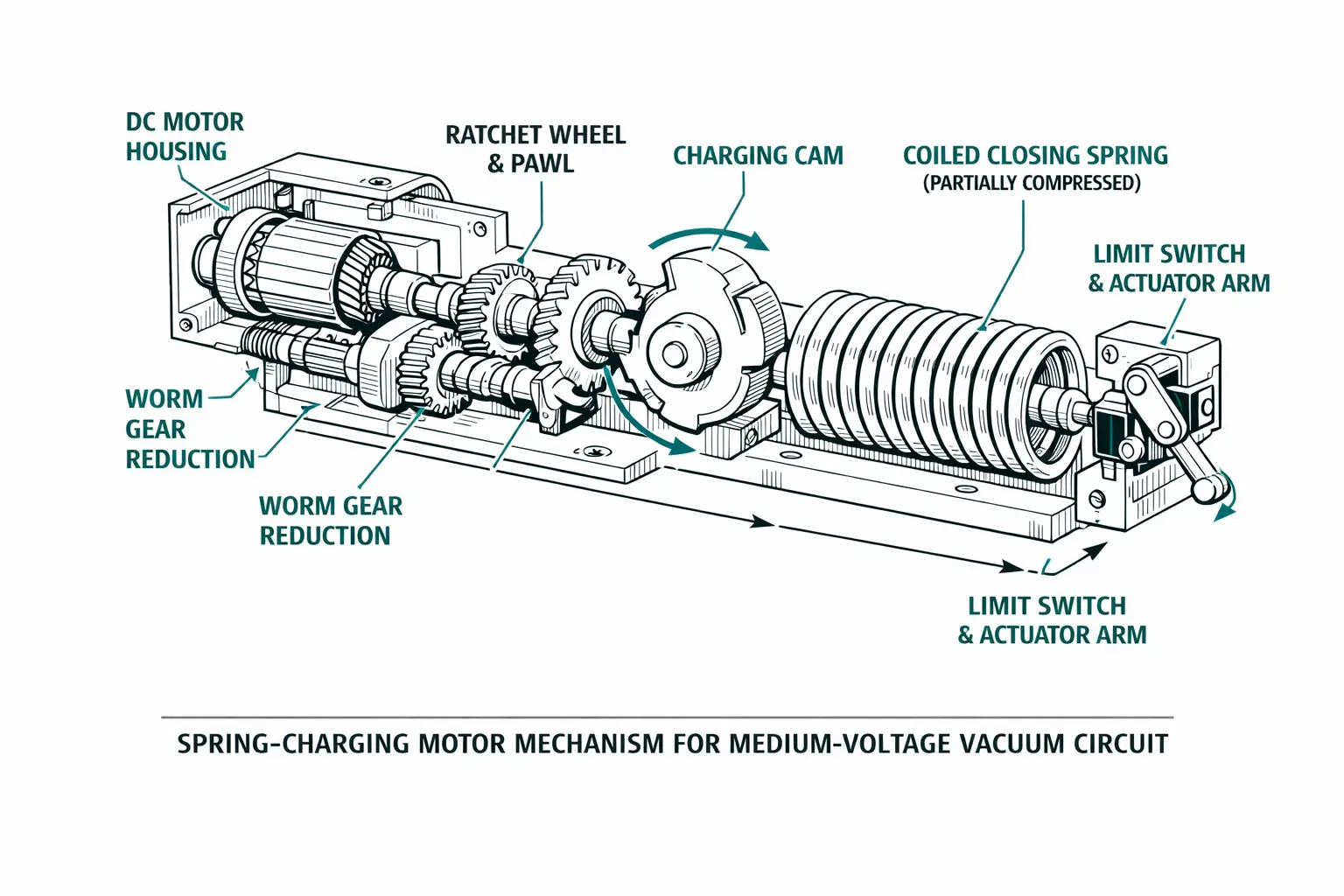

Le cycle de charge suit une séquence mécanique précise. Lorsque le moteur est alimenté, un engrenage à vis sans fin fait tourner un mécanisme à came qui tend progressivement le ressort de fermeture. Le temps de charge standard est de 8 à 15 secondes pour une tension de 12 kV. disjoncteurs à vide. Le moteur continue jusqu'à ce qu'un interrupteur de fin de course détecte une compression complète et interrompe le courant du moteur.

Trois sous-systèmes critiques interagissent au cours de ce processus :

Composants du groupe motopropulseur : L'arbre du moteur, l'engrenage à vis sans fin, la came de charge et les galets suiveurs transmettent le couple à travers le système. Le train d'engrenages convertit la rotation du moteur à grande vitesse (1 400-1 800 tr/min) en environ 2-4 tr/min au niveau de la came de charge, ce qui multiplie le couple par des facteurs de 350:1 à 500:1.

Éléments de stockage de l'énergie : Le ressort de fermeture stocke l'énergie potentielle pendant la charge. Le ressort d'ouverture se charge généralement pendant l'opération de fermeture elle-même, ce qui garantit la capacité de déclenchement immédiatement après la fermeture du disjoncteur.

Dispositifs de contrôle et de rétroaction : Des interrupteurs de fin de course, des indicateurs de position et des relais anti-pompage régissent la séquence de charge. L'interrupteur de fin de course doit interrompre de manière fiable le courant du moteur à pleine charge, car le soudage par contact provoque alors un grillage du moteur.

Le ressort de fermeture stocke l'énergie potentielle selon la relation E = ½kx², où k représente la constante du ressort (typiquement 15-25 kN/m pour les disjoncteurs 12kV) et x la distance de compression (80-120 mm). Cette énergie stockée - généralement 150-300 joules par ressort - doit surmonter la pression de contact, la distance d'essuyage et le frottement du mécanisme pendant les opérations de fermeture.

L'expérience sur le terrain montre que les schémas d'usure de l'engrenage à vis sans fin sont en corrélation directe avec les anomalies du courant de charge. Un moteur sain consomme de 2 à 4 ampères en milieu de cycle. Des engrenages usés ou une lubrification sèche peuvent augmenter la consommation de courant de 40-60%, signalant une défaillance imminente avant le grippage complet du mécanisme.

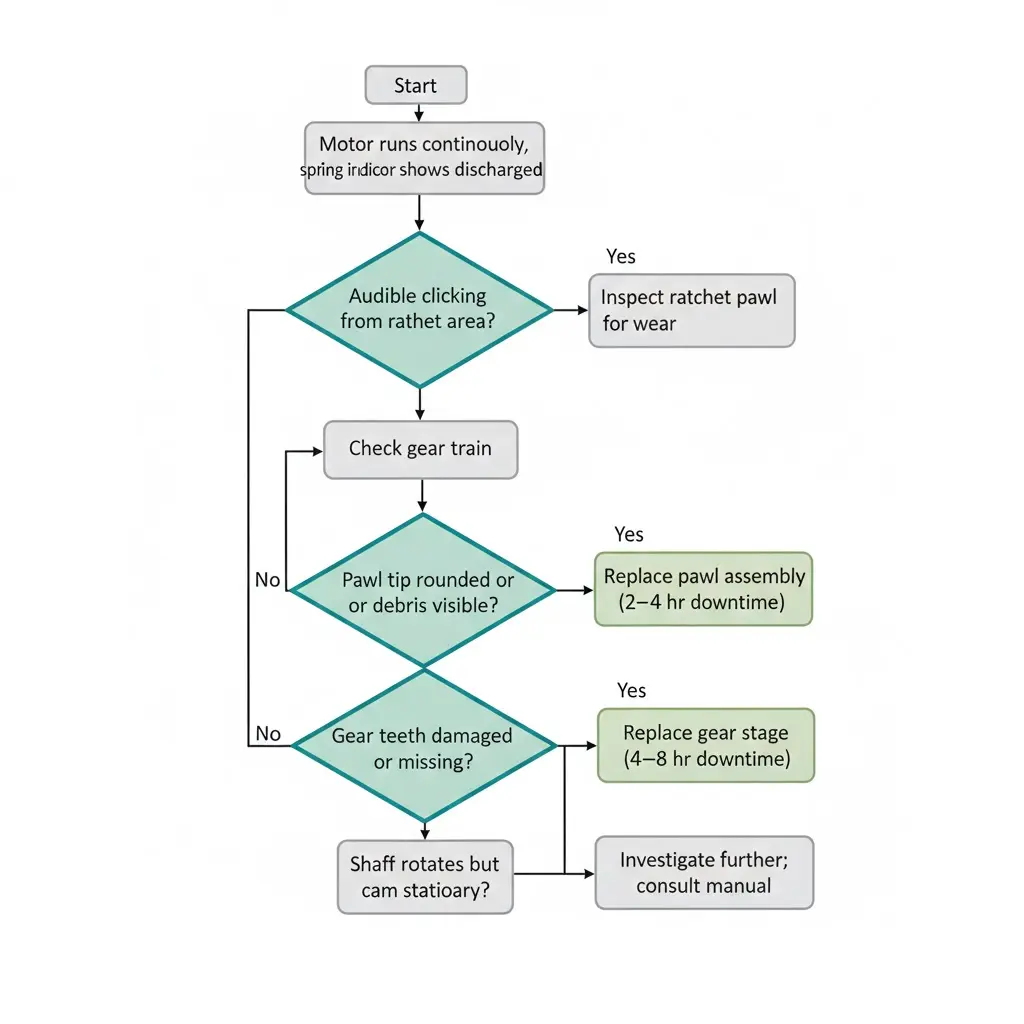

Ce mode de défaillance présente un paradoxe : le moteur fonctionne normalement, mais le ressort n'atteint jamais sa pleine compression. La déconnexion se produit quelque part dans la chaîne de transmission mécanique.

Modèle de symptôme : Le moteur est sous tension et fonctionne en continu. L'indicateur de charge reste en position “déchargé”. Le moteur peut finir par déclencher la protection thermique. Clic audible provenant de la zone du cliquet sans mouvement correspondant du ressort.

| Cause profonde | Indicateurs de terrain | Action de réparation | Temps d'arrêt |

|---|---|---|---|

| Usure du cliquet | Débris métalliques près du cliquet ; extrémité du cliquet arrondie | Remplacer le cliquet ; inspecter les dents de la roue à rochet. | 2-4 heures |

| Dommages au train d'engrenages | Son moteur incohérent ; dents ébréchées visibles | Remplacer l'étage d'engrenage concerné | 4-8 heures |

| Cisaillement de la clavette de l'arbre de chargement | Le moteur fonctionne sans à-coups mais la came ne tourne pas | Remplacer la clé de cisaillement ; rechercher la cause du blocage | 1-2 heures |

| Usure du filetage de l'engrenage à vis sans fin | Courant moteur élevé ; progression lente de la charge | Remplacer le jeu d'engrenages à vis sans fin | 4-6 heures |

L'interface cliquet-mâchoire mérite une attention particulière. Le cliquet transfère l'énergie de rotation de l'engrenage entraîné par le moteur à la roue de charge. Les contaminations accélèrent considérablement l'usure - des particules de sable s'incrustent dans l'extrémité du cliquet en acier trempé et des rayures commencent à apparaître. Dans les environnements poussiéreux (cimenteries, installations minières), la durée de vie du cliquet peut diminuer de 50% par rapport aux installations intérieures propres.

Les défaillances des trains d'engrenages commencent souvent par de petites choses. Une seule dent cassée crée une charge d'impact sur les dents adjacentes, propageant les dommages à travers le train d'engrenages. Les engrenages intermédiaires en plastique - utilisés dans certaines conceptions à coût réduit - se révèlent particulièrement vulnérables aux cycles thermiques entre les plages de fonctionnement de -25°C et +55°C.

[Regard d'expert : Diagnostic du mécanisme à cliquet].

- Écouter le “clic-clic” distinct sans mouvement du ressort - indique que le cliquet saute sur les dents.

- Vérifier la tension du ressort du cliquet ; des ressorts faibles permettent un désengagement sous charge.

- Inspecter la roue à rochet pour vérifier l'asymétrie du motif d'usure suggérant un mauvais alignement.

- Vérifier que la clé de la came de chargement n'a pas été partiellement cisaillée (le moteur tourne mais la came glisse).

Lorsque le moteur de charge ne se met pas sous tension, le dépannage se divise entre les problèmes d'alimentation électrique et les défauts internes au moteur. Un diagnostic systématique permet d'éviter le remplacement inutile du moteur.

Modèle de symptôme : Pas de rotation du moteur sur commande. Possibilité de ronflement audible sans mouvement de l'arbre. Le carter du moteur est chaud malgré l'absence de fonctionnement. Tension de commande présente aux bornes du panneau.

Dysfonctionnement de l'interrupteur de fin de course est la cause électrique la plus fréquente. L'interrupteur de fin de charge a une double fonction : arrêter le moteur à pleine charge et permettre le redémarrage après une opération de fermeture. La soudure par contact, qui interrompt le courant inductif du moteur, maintient le circuit ouvert en permanence. La dérive de la tringlerie mécanique aggrave le problème ; des bras d'actionneur déformés ou des suiveurs de came usés empêchent l'actionnement correct de l'interrupteur.

Étape de diagnostic : Mesurer la résistance entre les bornes de l'interrupteur de fin de course lorsque le ressort est déchargé. Un circuit ouvert indique des contacts soudés ou un mauvais réglage de la tringlerie.

Défaillance du bobinage du moteur se manifeste différemment selon qu'il s'agit de moteurs à courant continu ou à courant alternatif. Les moteurs à courant continu souffrent de l'usure des balais et de la dégradation du collecteur après 8 000 à 12 000 opérations. Les moteurs à courant alternatif sont confrontés à une rupture de l'isolation, accélérée par la pénétration de l'humidité dans les installations extérieures ou à forte hygrométrie. Les moteurs à courant alternatif monophasés dépendent en outre de condensateurs de démarrage qui se dégradent avec l'âge.

Étape de diagnostic : Mesurer la résistance de l'enroulement et la comparer aux valeurs indiquées sur la plaque signalétique ; des écarts supérieurs à ±10% indiquent des problèmes. Une résistance d'isolement inférieure à 1 MΩ à 500 V CC suggère une contamination par l'humidité. [VERIFIER LA NORME : IEEE 43 fournit des critères spécifiques de résistance d'isolement pour les essais de machines tournantes.]

Verrouillage de la protection thermique prend de nombreux techniciens au dépourvu. La protection thermique intégrée - disque bimétallique ou thermistance PTC - empêche le redémarrage jusqu'à ce que le moteur refroidisse. Les tentatives répétées de charge partielle déclenchent la protection avant la fin de la charge. Le moteur semble mort, mais il a simplement besoin d'une période de refroidissement de 15 à 30 minutes.

Pour composants de commutation fonctionnant dans des environnements extrêmes, les réglages de la protection thermique peuvent nécessiter un ajustement ou un déclassement du moteur afin d'éviter les blocages intempestifs.

Les temps de charge qui augmentent progressivement signalent l'apparition de problèmes qui finiront par provoquer une panne complète. Le suivi de ce paramètre permet de détecter les problèmes à un stade précoce.

Modèle de symptôme : Le temps de charge est supérieur à 20 secondes (contre 8 à 15 secondes pour la ligne de base). Le courant du moteur dépasse de 20-40% la valeur nominale de la plaque signalétique. L'indicateur à ressort atteint à peine le seuil “chargé”. La vitesse de fermeture diminue.

Dégradation du lubrifiant affecte chaque interface mobile du mécanisme. Les graisses spécifiées pour les appareillages de connexion conservent leur viscosité entre -25°C et +70°C. Mais le lubrifiant vieilli s'épaissit, en particulier dans des conditions froides. L'exposition à des températures élevées provoque la séparation de l'huile de base, laissant des résidus rigides qui entravent les mouvements.

Des observations sur le terrain dans des installations situées dans des climats nordiques montrent que les temps de charge peuvent doubler pendant les vagues de froid lorsque le choix du lubrifiant n'est pas adapté aux conditions environnementales. À l'inverse, les installations tropicales connaissent une oxydation accélérée nécessitant une relubrification plus fréquente.

Fatigue printanière se développe progressivement au cours de milliers d'opérations. Les ressorts de fermeture - généralement en acier au chrome-silicium ou au chrome-vanadium - conservent une énergie stockée constante pendant leur durée de vie nominale de 8 000 à 10 000 opérations mécaniques. Mais à l'approche de la fin de leur durée de vie, les ressorts perdent de leur capacité de force en raison de la relaxation des contraintes. Le moteur travaille plus dur pour obtenir la même énergie stockée.

Critères de mesure : Comparer la longueur libre du ressort à la spécification d'origine. Un jeu permanent supérieur à 3% indique un remplacement. Les ressorts fonctionnant à une température ambiante supérieure à 40°C subissent une relaxation accélérée, réduisant l'énergie stockée de 5-8% sur une décennie.

Dégradation des roulements L'usure s'accumule progressivement sur l'ensemble du mécanisme. Les paliers de pivotement au niveau des suiveurs de came, de l'arbre principal et des raccords de levier présentent un jeu excessif. Les bagues en bronze qui présentent un jeu radial supérieur à 0,3 mm doivent être remplacées. Les roulements à billes étanches qui perdent leur lubrifiant développent une rugosité détectable par rotation manuelle.

Les défaillances intermittentes compliquent le dépannage car les symptômes ne se reproduisent pas systématiquement. Ces défaillances sont souvent liées à des conditions marginales qui ne se manifestent que dans des circonstances spécifiques.

Modèle de symptôme : Le moteur démarre et s'arrête de façon répétée au cours d'un seul cycle de charge. L'indication “Chargé” clignote. Le relais anti-pompage s'active inopinément. Le disjoncteur ne se ferme pas de temps en temps malgré l'indication de charge.

Dérive de réglage des interrupteurs de fin de course se développe progressivement. L'écart entre l'actionneur de l'interrupteur et la came de commande détermine la précision de la commutation. Cet écart varie en fonction de l'usure des surfaces de la came ou du relâchement de la fixation de l'interrupteur. Trop serré : l'interrupteur s'ouvre prématurément, avant la pleine charge. Trop lâche : l'interrupteur ne s'ouvre jamais de manière fiable, ce qui risque de provoquer une panne du moteur.

Affaissement de la tension du circuit de contrôle affecte directement le couple du moteur. Un moteur à courant continu de 110 V ne recevant que 95 V développe un couple considérablement réduit. Pendant la phase de charge à courant élevé, cette baisse de tension s'aggrave. Les batteries qui approchent de la fin de leur durée de vie présentent ce schéma - tension adéquate au repos, mais chute sous charge.

Protocole de diagnostic :

Les connexions desserrées provoquent des chutes de tension localisées que les tests statiques ne détectent pas. Les vibrations dues au fonctionnement du moteur, les cycles thermiques et l'âge desserrent progressivement les bornes. Une connexion mesurant une résistance de 0,1Ω perd 0,4V à un courant de charge de 4A, ce qui est suffisant pour provoquer un comportement erratique à des tensions d'alimentation marginales.

[Regard d'expert : dépannage de la tension]

- Systèmes à courant continu : Vérifier la densité de la batterie et tester la capacité de charge

- Systèmes à courant alternatif : Vérifier que le réglage des prises du transformateur correspond à la tension d'alimentation réelle

- Mesurer aux bornes du moteur pendant le fonctionnement, pas à l'arrêt

- Suspecter le câblage si la tension du panneau est normale mais que la tension du moteur est basse pendant la charge.

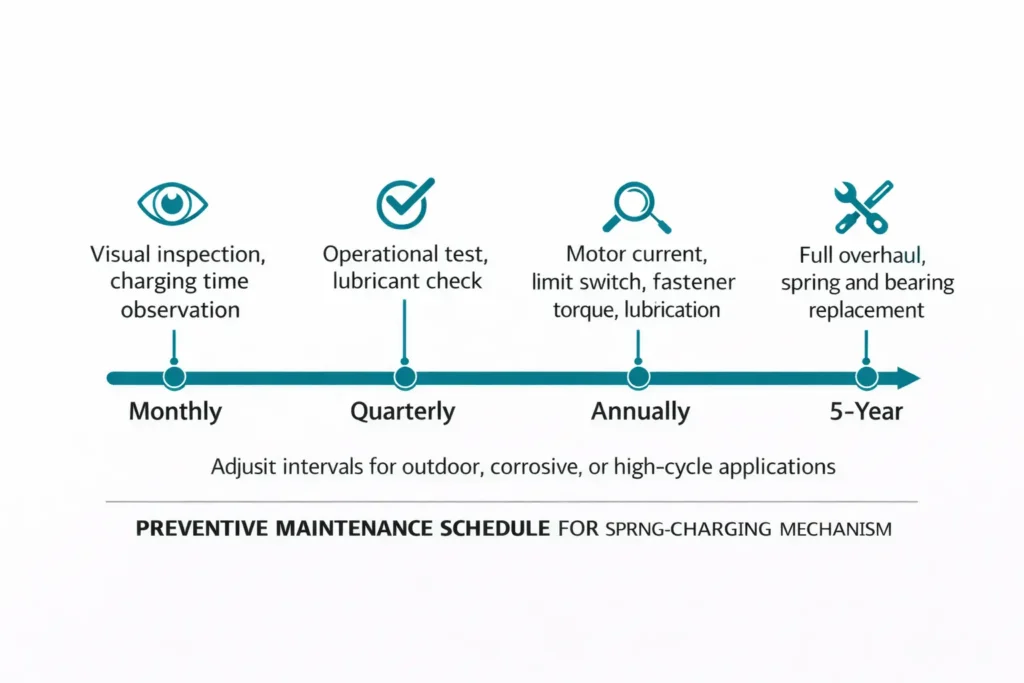

La réparation réactive permet de remédier aux défaillances immédiates, mais la maintenance préventive prolonge la durée de vie du mécanisme et prévient les lacunes en matière de protection. Ces intervalles représentent le consensus de l'industrie pour les disjoncteurs de moyenne tension à accumulation d'énergie, conformément aux exigences d'endurance mécanique de la norme CEI 62271-100 :

| Fréquence | Tâches d'inspection | Critères d'action |

|---|---|---|

| Mensuel | Visuel : position de l'indicateur du ressort, bruits inhabituels pendant la charge | Enquêter sur tout écart par rapport à la normale |

| Trimestriel | Opérationnel : enregistrement du temps de charge, vérification des opérations de fermeture/ouverture | Le temps de charge >15% au-dessus de la ligne de base déclenche une enquête. |

| Annuellement | Détaillé : mesure du courant du moteur, inspection des interrupteurs de fin de course, couple de serrage, état de la lubrification | Relubrifier selon le programme du fabricant ; resserrer les fixations desserrées. |

| 5 ans | Révision : démontage complet, mesure des ressorts, remplacement des roulements | Remplacer les ressorts >5 000 opérations ou montrant >3% set |

Les conditions environnementales modifient ces intervalles. Les appareillages de commutation extérieurs, les atmosphères corrosives et les applications à cycle élevé nécessitent des calendriers comprimés. Les équipements situés dans des environnements intérieurs propres et fonctionnant peu souvent peuvent prolonger les intervalles, mais jamais au-delà des valeurs maximales fixées par le fabricant.

Le lubrifiant de la boîte de vitesses doit généralement être remplacé toutes les 5 000 opérations ou tous les 5 ans, selon la première éventualité. Utiliser uniquement la graisse spécifiée par le fabricant ; des lubrifiants incompatibles peuvent entraîner une dégradation des joints ou une résistance insuffisante du film sous charge.

Lors de la spécification d'un nouvel équipement, il convient d'inclure les exigences en matière d'entretien dans le cahier des charges. Documentation de l'appel d'offres VCB pour garantir l'accès aux lubrifiants et aux composants de remplacement recommandés par les OEM.

La fiabilité des mécanismes à ressort dépend de la qualité des composants et de l'adéquation des spécifications. XBRELE fournit des composants de mécanisme de charge à ressort de qualité OEM conçus pour les applications de disjoncteurs à vide de moyenne tension.

Notre gamme de produits comprend

L'assistance technique comprend la mise en correspondance des spécifications pour les applications de modernisation et la vérification de la compatibilité pour les installations non OEM. Contactez notre équipe d'ingénieurs pour l'approvisionnement en composants mécaniques et l'assistance au dépannage.

Référence externe : IEEE C37.2 - Numéros de fonction des dispositifs du système d'alimentation électrique de l'IEEE

Combien de temps un moteur à ressort doit-il mettre pour achever son cycle de charge ?

Le temps de charge standard des disjoncteurs à vide de 12 kV est de 8 à 15 secondes dans des conditions normales. Des temps de charge systématiquement supérieurs à 20 secondes indiquent une accumulation de frottement, une dégradation du lubrifiant ou des problèmes de moteur qui méritent d'être examinés avant qu'une défaillance complète ne se produise.

Quelle est la cause habituelle de l'extinction d'un moteur de charge à ressort ?

L'épuisement du moteur résulte le plus souvent d'une défaillance de l'interrupteur de fin de course qui permet un fonctionnement continu, de blocages mécaniques qui augmentent la consommation de courant au-delà des limites thermiques, ou de cycles de charge partiels répétés qui accumulent de la chaleur sans achever la charge. La surveillance du courant de charge permet de détecter les problèmes qui se développent.

Les moteurs de rechange peuvent-ils remplacer les moteurs de charge OEM ?

Les moteurs de seconde monte peuvent fonctionner si la tension nominale, la configuration de montage, les dimensions de l'arbre et les caractéristiques de couple correspondent aux spécifications d'origine. Des courbes de couple inadaptées - en particulier le couple de pointe se produisant à des vitesses différentes - peuvent entraîner une charge irrégulière ou le déclenchement d'un dispositif de protection, même si les valeurs nominales de base sont identiques.

Comment déterminer si le ressort de fermeture doit être remplacé ?

Mesurer la longueur libre du ressort et la comparer aux spécifications du fabricant ; un jeu permanent supérieur à 3% indique la nécessité d'un remplacement. D'autres indicateurs comprennent une vitesse de fermeture plus lente, une augmentation du rebond du contact pendant les opérations de fermeture et des temps de charge qui tendent à augmenter malgré un courant moteur normal.

Pourquoi le moteur de charge s'allume-t-il et s'éteint-il à plusieurs reprises sans que la charge soit complète ?

Des cycles répétés indiquent généralement un mauvais réglage de l'interrupteur de fin de course entraînant une coupure prématurée, un affaissement de la tension de commande pendant la phase de charge à courant élevé, ou des connexions de câblage intermittentes qui s'ouvrent sous l'effet des vibrations. Mesurer la tension aux bornes du moteur pendant le fonctionnement afin d'isoler les problèmes d'alimentation des problèmes de commutation.

Les disjoncteurs extérieurs nécessitent-ils un mécanisme d'entretien différent ?

Les installations extérieures requièrent une attention plus fréquente : vérifications trimestrielles de la lubrification, alors qu'elles sont annuelles pour les unités intérieures, vérification du chauffage anti-condensation avant les saisons froides, et inspection des joints pour détecter toute pénétration de contaminants. Les températures extrêmes, les cycles d'humidité et les contaminants en suspension dans l'air accélèrent l'usure de tous les composants du mécanisme.

Quelle est la durée de vie prévue d'un mécanisme de chargement à ressort ?

Les mécanismes bien entretenus atteignent généralement 8 000 à 10 000 opérations mécaniques avant une révision majeure. La durée de vie réelle dépend de la fréquence des opérations, des conditions environnementales et de la qualité de l'entretien. Les applications à cycle élevé (plusieurs opérations quotidiennes) peuvent nécessiter une révision tous les cinq ans, quel que soit le nombre d'opérations.