Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

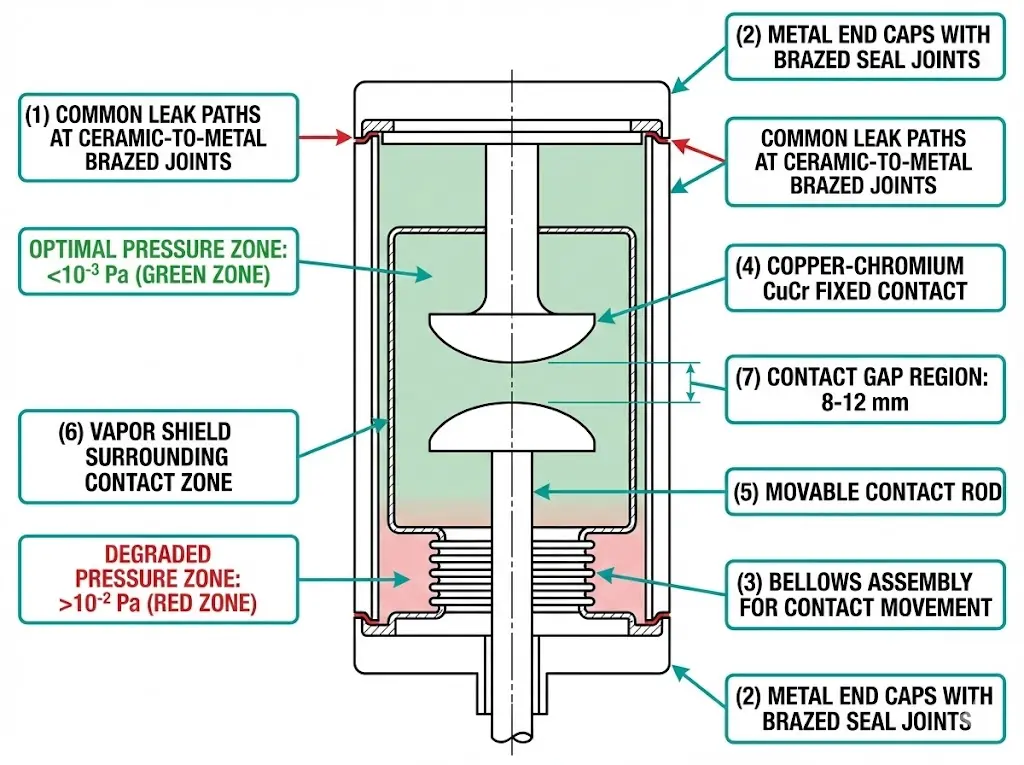

La chambre de coupure d'un contacteur à vide maintient une pression interne inférieure à 10-³ Pa pour atteindre la rigidité diélectrique nécessaire à une extinction fiable de l'arc. Lorsque ce vide se dégrade (par une fuite lente ou l'érosion du contact), le contacteur perd sa capacité à interrompre les courants de charge en toute sécurité. Détecter les fuites de la bouteille à vide avant qu'une défaillance ne se produise est le principal défi que doivent relever les équipes de maintenance travaillant sur des applications de commande de moteurs et de commutation de condensateurs à moyenne tension.

La dégradation du vide suit deux voies principales : la défaillance des garnitures mécaniques et la dégradation métallurgique.

Les fuites mécaniques se produisent généralement au niveau des joints brasés céramique-métal. Les cycles thermiques induisent des microfissures dans ces joints hermétiques, qui doivent résister à des différentiels de température de 80-120°C pendant les opérations de commutation normales, tout en maintenant des taux de fuite inférieurs à 10-¹⁰ Pa-m³/s pendant toute la durée de vie opérationnelle du dispositif. Dans les évaluations sur le terrain des applications de commande de moteurs industriels, ces défaillances de joints représentent la majorité des pertes de vide prématurées.

Le deuxième mécanisme implique la consommation de matériaux de contact. Les bouteilles à vide de qualité contacteur utilisent des compositions de contact CuCr ou AgWC (carbure d'argent-tungstène) optimisées pour la gamme de courant 200-600 A. Chaque opération de commutation érode environ 0,1-0,5 μg de matériau de contact, déposant du condensat de vapeur métallique sur les surfaces internes de la chambre. Cette érosion s'accumule sur des centaines de milliers d'opérations.

La relation entre la pression du vide et la capacité diélectrique suit la loi de Paschen. À des pressions supérieures à 10-¹ Pa, le libre parcours moyen des molécules de gaz se raccourcit suffisamment pour permettre une ionisation soutenue, réduisant la tension de claquage de plus de 30 kV à un niveau potentiellement inférieur à la tension nominale du contacteur. Ce seuil marque la limite entre un contacteur en état de marche et un contacteur défectueux. interrupteur à vide les assemblages.

Des essais systématiques sur le terrain permettent d'identifier la dégradation du vide avant une défaillance catastrophique. Lorsque la pression du vide dépasse 10-² Pa, la rigidité diélectrique chute de façon spectaculaire, ce qui compromet à la fois la capacité de trempe à l'arc et la sécurité du personnel.

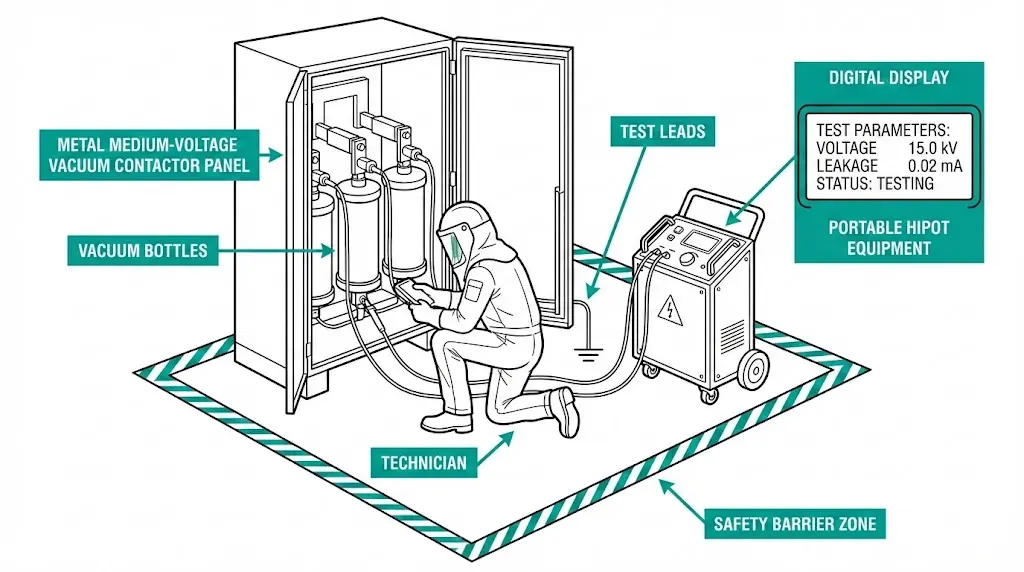

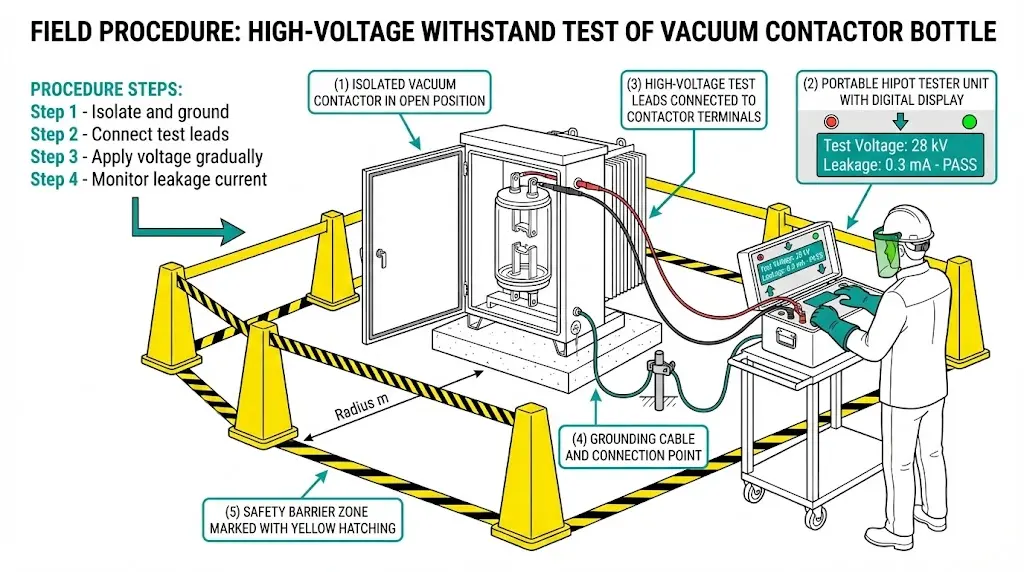

La méthode la plus accessible sur le terrain est l'essai de résistance en courant alternatif ou continu. Pour un contacteur à vide de 12 kV, une tension d'essai d'environ 28-32 kV est appliquée aux contacts ouverts pendant une minute. [VERIFIER LA NORME : La norme CEI 62271-110 spécifie les exigences exactes en matière de tension de tenue pour les contacteurs de commutation à charge inductive.]

Procédure sur le terrain :

Cette méthode permet de détecter efficacement la perte de vide brute, mais elle a ses limites. Une dégradation partielle (pression à 10-¹ Pa) peut réussir les essais de résistance mais échouer dans les conditions réelles de défaillance où l'extinction de l'arc dépend de façon critique de la qualité du vide.

Le test MAC détecte la dégradation du vide en mesurant l'émission de rayons X lorsque les contacts se séparent sous tension. Dans les bouteilles correctement évacuées (pression < 10-³ Pa), l'ionisation est minimale. Lorsque la pression augmente, l'intensité des rayons X augmente proportionnellement.

Les unités de terrain fonctionnent généralement à 10-20 kV DC avec une sensibilité permettant de détecter une dégradation à 10-¹ Pa-puits avant la défaillance fonctionnelle. Cependant, les testeurs MAC nécessitent une formation spécialisée et un investissement en équipement qui limite leur disponibilité pour la maintenance de routine.

La tendance de la résistance des contacts fournit une indication indirecte de la fin de vie. Les nouveaux contacts en CuCr présentent généralement une résistance inférieure à 50 μΩ par pôle. Dans les applications avec des commutations fréquentes dépassant 100 000 opérations, les valeurs de résistance grimpant à 150-200 μΩ indiquent une érosion significative nécessitant un remplacement.

Cette méthode ne mesure pas directement le vide, mais signale les conditions qui accompagnent souvent la dégradation des joints.

[Regard d'expert : les réalités des essais sur le terrain]

- Les facteurs environnementaux affectent considérablement la précision : une humidité supérieure à 70% et des fluctuations de température supérieures à ±15°C compromettent la fiabilité des essais à haute tension.

- Un seul résultat “réussi” ne donne qu'une confiance ponctuelle et non une assurance à long terme.

- Combinez plusieurs méthodes lorsque c'est possible : hipot + résistance de contact + comptage des opérations donne une meilleure valeur prédictive que n'importe quel test unique.

- Documenter les valeurs de référence lors de la mise en service ; les données sur les tendances s'avèrent plus utiles que les seuils absolus.

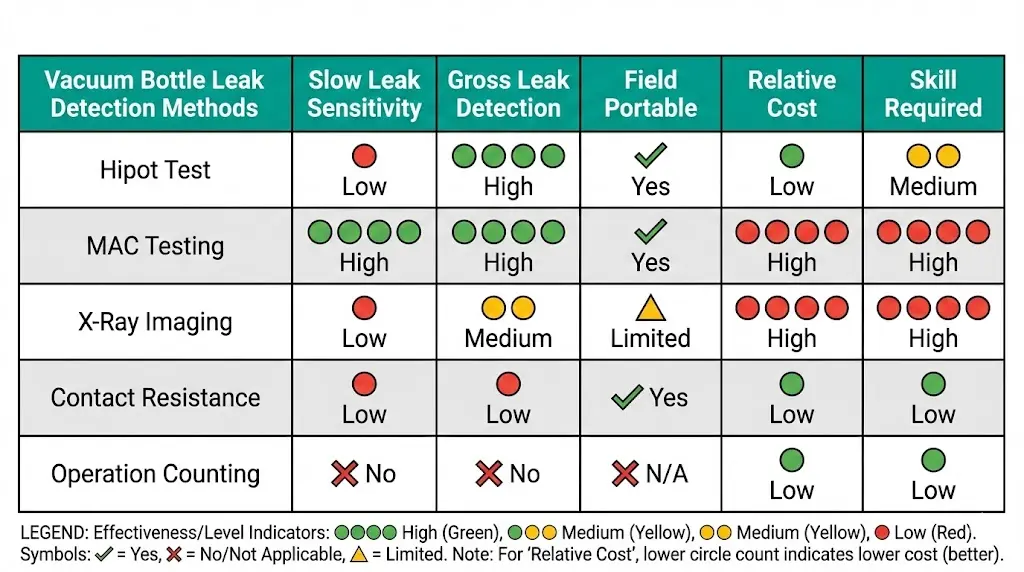

Aucune méthode de terrain ne garantit à elle seule la détection des fuites naissantes. Chaque technique présente des avantages et des limites spécifiques que les équipes de maintenance doivent mettre en balance avec les ressources disponibles et les conséquences d'un échec.

| Méthode de détection | Détection des fuites lentes | Détection de fuites brutes | Portable sur le terrain | Coût relatif | Niveau de compétence |

|---|---|---|---|---|---|

| AC/DC Hipot | Faible | Élevé | Oui | Faible-Moyen | Moyen |

| Test MAC | Moyenne-élevée | Élevé | Limité | Élevé | Élevé |

| Imagerie par rayons X | Élevé | Élevé | Non | Très élevé | Spécialisé |

| Résistance des contacts | Indirect uniquement | Indirect uniquement | Oui | Faible | Faible |

| Opération de comptage | Prédictif | Prédictif | Oui | Minimal | Faible |

Pour les programmes d'entretien de routine, la combinaison la plus pratique est l'essai par hipot, la mesure de la résistance de contact et le suivi des opérations. Cette triade permet de détecter la plupart des modes de défaillance à un coût raisonnable. Réservez les méthodes MAC ou à rayons X aux applications critiques pour lesquelles une panne imprévue peut avoir de graves conséquences - usines de traitement en continu, alimentation essentielle des hôpitaux ou lignes de production de grande valeur.

Le principal enseignement tiré de l'expérience sur le terrain est que l'évaluation des bouteilles à vide fonctionne mieux en tant qu'analyse des tendances qu'en tant que détermination de la réussite ou de l'échec. Une bouteille présentant une baisse de tension de 15% sur deux ans mérite plus d'attention qu'une bouteille qui maintient des lectures stables, même si toutes deux dépassent actuellement les seuils minimaux.

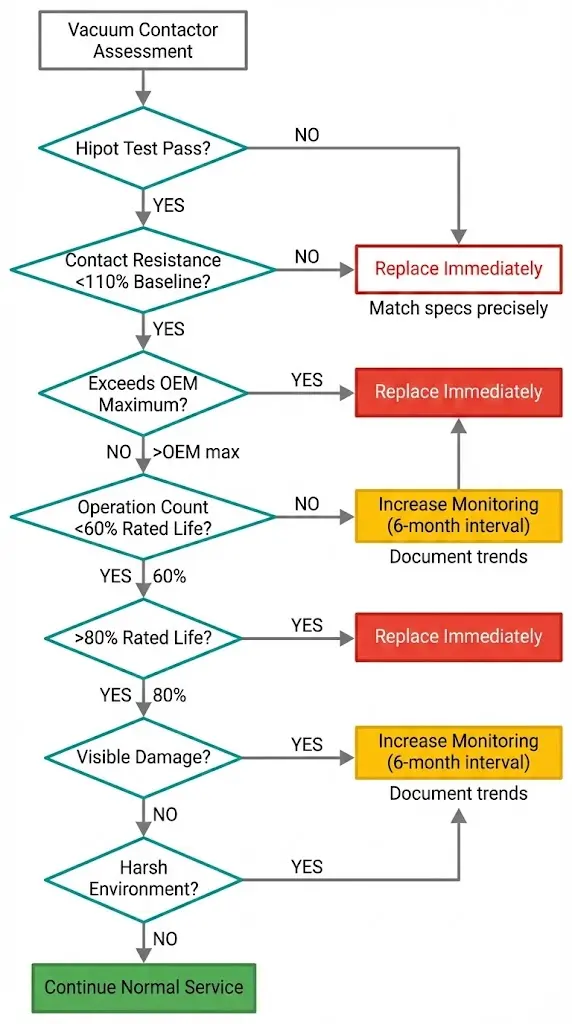

La traduction des résultats des tests en décisions de maintenance nécessite des critères clairs. Le cadre suivant s'applique aux contacteurs à vide de moyenne tension utilisés dans l'industrie.

Toutes les conditions doivent être remplies :

L'une ou l'autre de ces conditions déclenche une observation plus approfondie :

Toute condition unique justifie un remplacement :

Les bouteilles à vide sont scellées en usine et ne peuvent être remises à neuf. Le remplacement sur le terrain implique l'échange de l'ensemble de l'interrupteur à vide. La longueur de la course, l'écartement des contacts et la tension/courant nominal correspondent précisément aux spécifications d'origine.

Délais d'exécution de fabricants de contacteurs à vide Les délais sont généralement de 8 à 16 semaines. Stocker des assemblages de rechange pour les applications critiques où les pannes imprévues sont lourdes de conséquences.

Reconnaître honnêtement les limites des tests permet d'instaurer la confiance et d'éviter l'excès de confiance dans les résultats du diagnostic.

Les microfissures peuvent se propager après les essais. Une bouteille sous vide qui réussit aujourd'hui tous les tests sur le terrain peut se révéler défectueuse quelques mois plus tard si un défaut d'étanchéité s'aggrave sous l'effet d'un cycle thermique continu. Tous les essais sur le terrain fournissent des instantanés ponctuels, et non des garanties prédictives.

Les fuites lentes à 10-⁴ Pa/an peuvent ne pas présenter de symptômes détectables pendant des années après le test initial. Au moment où la dégradation devient mesurable par des méthodes standard, la bouteille peut déjà approcher le seuil critique de 10-² Pa.

L'écart de contact, la conception du soufflet, la composition de la céramique et la géométrie du bouclier anti-vapeur varient considérablement d'un fabricant à l'autre. Les seuils d'essai génériques peuvent ne pas s'appliquer universellement. Il convient de toujours se référer aux bulletins techniques des équipementiers pour les modèles spécifiques.

Certains fabricants proposent des services de re-test en usine pour les bouteilles retirées - une option précieuse pour les applications critiques où la confirmation justifie le coût de la logistique.

La norme CEI 62271-106 définit les exigences relatives aux contacteurs à vide, mais n'impose pas de procédures spécifiques de détection des fuites sur le terrain. La norme IEEE C37.85 couvre commutation sous vide Les méthodes d'essai des dispositifs de la CIGRE et de l'IEEE PES se concentrent principalement sur les conditions de laboratoire. Les praticiens sur le terrain s'appuient souvent sur les conseils des fabricants et sur les publications des groupes de travail du CIGRE et de l'IEEE PES.

[VERIFIER LA NORME : IEC 62271-106 édition actuelle pour les clauses spécifiques concernant les exigences de vérification de l'intégrité du vide].

[Regard d'expert : ce que les normes ne vous disent pas]

- Les valeurs d'endurance de la CEI sont basées sur des conditions de laboratoire - les installations sur le terrain avec des variations de température, des vibrations ou des contaminations peuvent atteindre la fin de vie plus tôt.

- Environ 12% des défaillances des contacteurs à vide en service industriel sont dues à une perte de vide plutôt qu'à une usure mécanique.

- Le seuil de pression de 10-² Pa est prudent ; la dégradation fonctionnelle commence souvent à 10-¹ Pa en cas de commutation à courant élevé.

- Tout documenter - une courbe de tendance ascendante prédit les échecs de manière plus fiable que n'importe quelle mesure absolue.

Une gestion efficace des bouteilles sous vide associe des tests systématiques à une planification logistique pratique.

Pour les applications nécessitant disjoncteur à vide ou des solutions de contacteurs avec des tests d'intégrité du vide documentés, travaillez avec des fabricants qui fournissent des certificats d'essai en usine et une assistance technique pour les programmes d'évaluation sur le terrain.

[DÉBUT DU BLOC HTML]

Pour les applications de disjoncteurs et de contacteurs à vide, les seuils suivants indiquent des conditions de fin de vie nécessitant un remplacement immédiat :

[FIN DU BLOC HTML]

| Type d'application | Méthodes recommandées | Fréquence des tests |

|---|---|---|

| Industrie générale | Hipot + Résistance de contact | Annuel |

| Processus critique | Hipot + MAC + Résistance de contact | Semestrielle |

| Systèmes de sécurité | Ensemble complet comprenant la radiographie | Selon les spécifications du fabricant |

Référence externe : IEC 62271-106 - Norme CEI 62271-106 pour les contacteurs à courant alternatif

Q : Comment tester l'étanchéité d'une bouteille de contacteur à vide sur le terrain ?

A : Appliquer une tension hipot AC ou DC sur les contacts ouverts à 80% du niveau de résistance nominal tout en contrôlant le courant de fuite. Les valeurs supérieures à 1 mA ou l'embrasement en dessous de la tension de seuil indiquent une dégradation du vide nécessitant un examen plus approfondi ou un remplacement.

Q : Quelle est la cause de la perte de vide dans les bouteilles à contacteur au fil du temps ?

R : Les cycles thermiques sollicitent les joints brasés céramique-métal, créant des microfissures qui permettent à l'air de pénétrer lentement. Une fréquence de commutation élevée accélère la fatigue des soufflets, tandis que l'érosion par contact libère des particules métalliques qui peuvent compromettre les surfaces internes.

Q : Quelle est la durée de vie typique des bouteilles à contacteur sous vide ?

R : La plupart des fabricants évaluent les contacteurs à vide pour 1 à 3 millions d'opérations mécaniques et 50 000 à 200 000 opérations électriques au courant nominal. La durée de vie réelle dépend fortement de la fréquence de commutation, des niveaux de courant et des conditions environnementales, y compris l'amplitude des variations de température.

Q : Une bouteille sous vide qui a passé avec succès le test du hipot peut-elle néanmoins se révéler défectueuse en cours d'utilisation ?

R : Oui. Le test Hipot détecte les pertes de vide importantes, mais peut ne pas détecter les dégradations partielles. Une bouteille à la pression limite (environ 10-¹ Pa) peut réussir les tests de résistance mais ne pas interrompre le courant de défaut, alors que l'extinction de l'arc dépend de façon critique de la qualité du vide.

Q : Est-il possible de réparer ou de remettre à neuf une bouteille sous vide qui fuit ?

Les ensembles d'interrupteurs à vide sont des unités scellées en usine qui ne peuvent pas être ré-évacuées ou réparées sur le terrain. Une perte de vide détectée nécessite le remplacement complet de l'ensemble de la bouteille à vide par une unité conforme aux spécifications.

Q : Quels sont les facteurs environnementaux qui accélèrent la dégradation du vide ?

R : Les variations quotidiennes de température supérieures à 40°C, l'humidité ambiante supérieure à 85%, les vibrations importantes dues aux équipements adjacents et l'exposition à l'air salin dans les installations côtières sont autant de facteurs qui sollicitent les joints et accélèrent leur dégradation au-delà des taux prévus dans les environnements contrôlés.

Q : Comment les équipes de maintenance doivent-elles hiérarchiser les tests de vide sur plusieurs contacteurs ?

R : Établir des priorités en fonction des conséquences d'une défaillance et de la charge accumulée. Les contacteurs de processus critiques, les unités ayant un nombre élevé d'opérations approchant 60% de la durée de vie nominale et les équipements situés dans des environnements difficiles justifient des essais plus fréquents que les contacteurs d'usage général dans des conditions favorables.