Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

L'usure des contacts de l'interrupteur à vide est le principal facteur qui détermine la fin de vie d'un disjoncteur à vide. La mesure systématique de l'érosion des contacts (suivi de la distance entre les contacts, des tendances de résistance et du courant de défaut cumulé) fournit la base la plus fiable pour prendre des décisions de remplacement dans les appareillages de commutation moyenne tension fonctionnant entre 12 et 40,5 kV.

Ce guide traite de la physique de la dégradation par contact, des protocoles de mesure éprouvés sur le terrain et des critères de décision pratiques permettant de déterminer le moment optimal pour le remplacement.

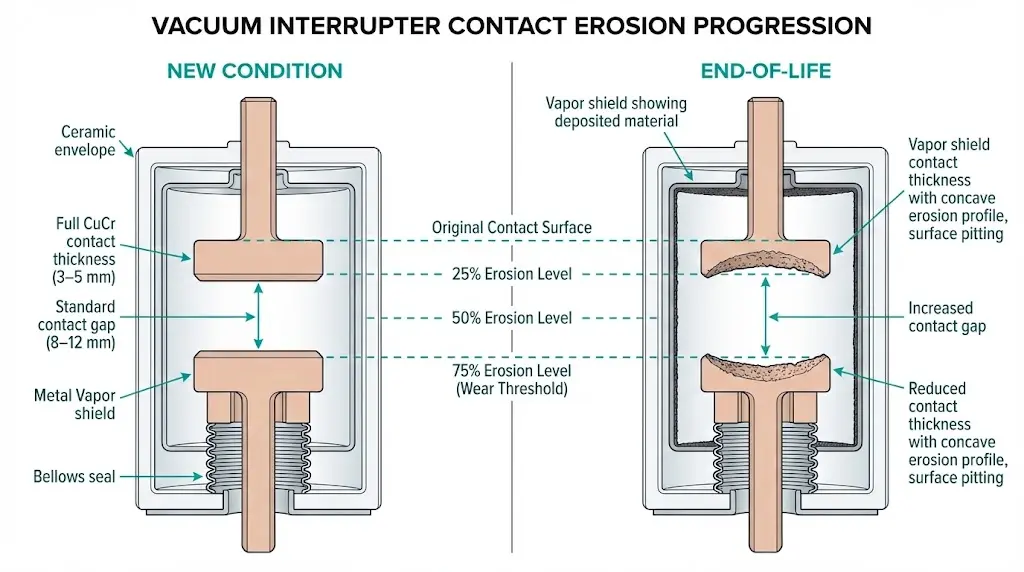

Chaque opération de commutation enlève de la matière des surfaces de contact en CuCr (cuivre-chrome) à l'intérieur de l'interrupteur à vide. Le taux d'érosion dépend de l'intensité du courant interrompu, de la durée de l'arc électrique et de la fréquence de commutation, ce qui rend l'évaluation de l'usure essentielle pour prédire la durée de vie restante.

Lorsque les contacts se séparent sous l'effet d'une charge, un arc électrique se forme dans l'espace qui s'élargit. Cet arc génère des températures localisées dépassant 3 000 °C à la surface de contact, provoquant la vaporisation du métal et l'éjection de matière. Chaque opération élimine environ 0,1 à 0,5 mg de matériau de contact lors d'une commutation de charge normale. Les interruptions de défaut à 20-40 kA accélèrent considérablement cette perte : un seul court-circuit peut éliminer 50 à 100 fois plus de matériau qu'une commutation de charge de routine.

La composition de l'alliage CuCr (généralement 25 à 50 % de chrome en poids) a été spécialement conçue pour gérer cette agression thermique. La teneur en chrome contrôle le comportement de l'arc et les caractéristiques d'érosion, tandis que le cuivre assure la conductivité et la dissipation thermique. Malgré ces optimisations, l'érosion cumulative finit par réduire l'épaisseur du contact, qui passe de la spécification initiale de 3 à 5 mm à des seuils de remplacement.

L'usure normale par contact suit des schémas prévisibles. La perte de matière se produit de manière progressive au fil de milliers d'opérations, réduisant l'épaisseur du contact de manière graduelle et relativement uniforme sur toute la surface de contact. Cette dégradation peut être suivie et projetée à l'aide de données tendancielles.

Les dommages causés par un seul événement se présentent différemment. Les arcs prolongés résultant d'une séparation lente des contacts, les réamorçages pendant l'interruption ou les courants dépassant la capacité nominale créent des cratères localisés et une érosion asymétrique. Ces anomalies peuvent nécessiter une inspection immédiate, quel que soit l'historique cumulé de fonctionnement.

[Avis d'expert : observations sur le terrain concernant les modèles d'usure]

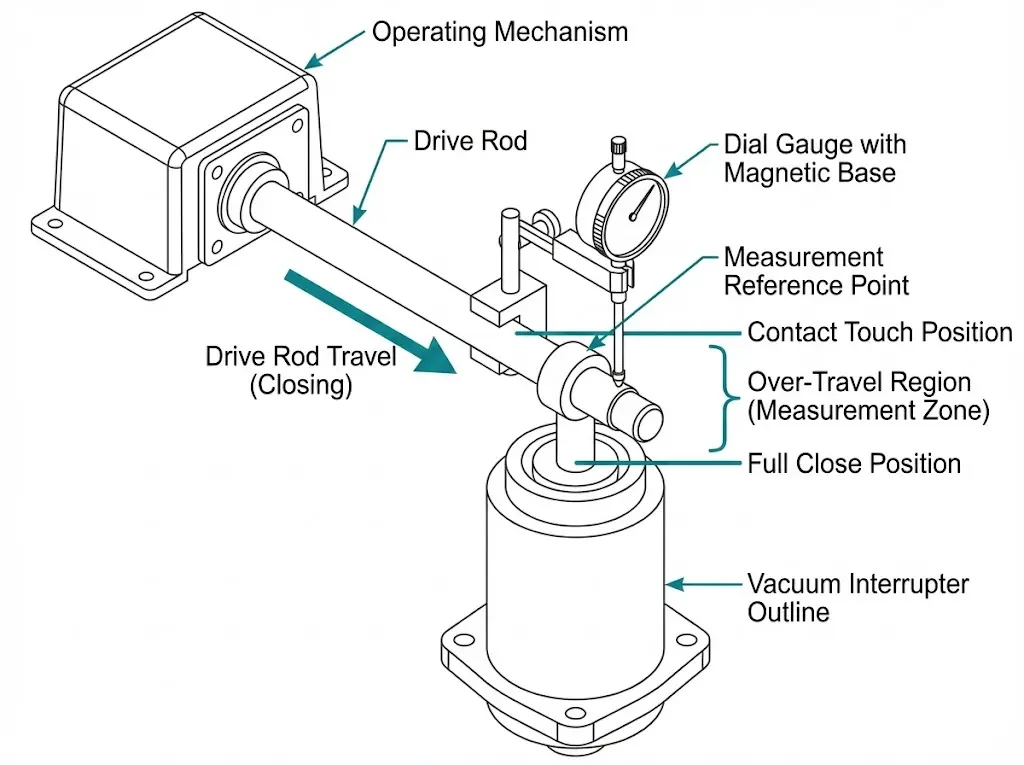

La mesure de l'écart de contact fournit l'indicateur de terrain le plus accessible pour évaluer la gravité de l'érosion. À mesure que les contacts s'érodent, l'écart en position complètement ouverte augmente tandis que la surcourse (distance de compression après le contact) diminue.

Étape 1 : Enregistrez les valeurs de référence lors de la mise en service. Les nouveaux interrupteurs à vide maintiennent généralement des écarts de contact de 8 à 12 mm pour les équipements de 12 kV, avec un dépassement de 2 à 4 mm selon la conception du fabricant.

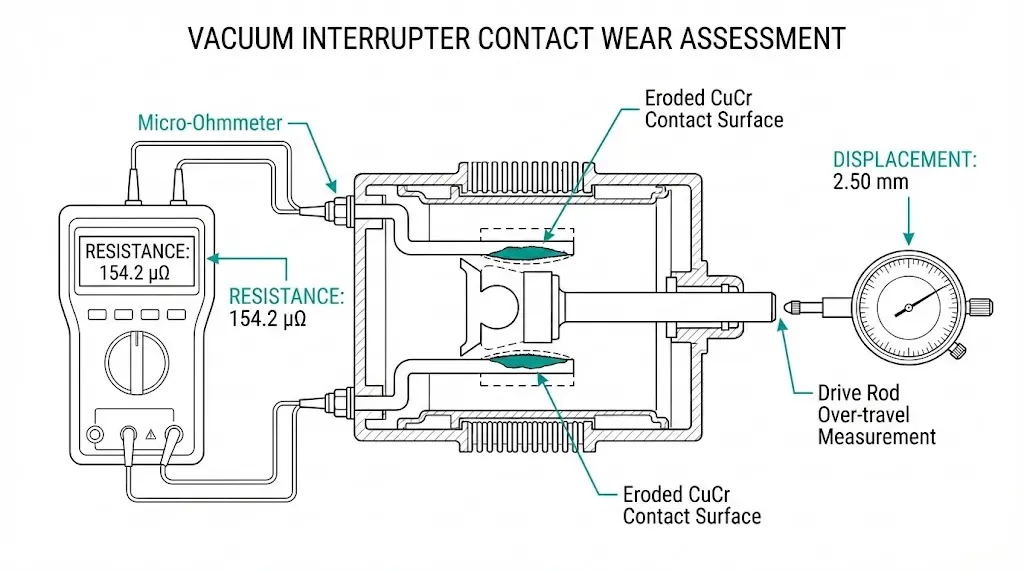

Étape 2 : Mesurez la longueur de course actuelle à l'aide d'indicateurs de position ou d'une mesure mécanique directe au niveau du mécanisme de commande. Le déplacement de la tige d'entraînement à l'aide d'un comparateur à cadran fournit des lectures fiables lorsque les indicateurs externes ne sont pas disponibles.

Étape 3 : Calculez l'érosion des contacts comme étant la différence entre les mesures de référence et les mesures actuelles, divisée par deux (l'érosion se produit sur les deux faces de contact).

Étape 4 : Comparez les résultats aux spécifications du fabricant. Lorsque l'érosion cumulée atteint 2 à 3 mm par contact, soit 40 à 60 % de l'épaisseur d'origine, la plupart des fabricants recommandent le remplacement, indépendamment des autres indicateurs.

Les analyseurs de synchronisation équipés de transducteurs de déplacement capturent la courbe complète de la course pendant le fonctionnement. Cette technique révèle des signes d'usure subtils que les mesures manuelles ne permettent pas de détecter :

Cette méthode nécessite la mise en service de données de référence pour permettre une comparaison significative, mais elle permet de détecter plus tôt les problèmes naissants.

La mesure de la résistance de contact fournit des données quantifiables permettant de prendre des décisions de remplacement sans avoir à démonter le VI. Les contacts CuCr neufs présentent généralement une résistance comprise entre 15 et 30 μΩ ; l'évolution de cette valeur dans le temps révèle la trajectoire de dégradation.

Équipement : Micro-ohmmètre avec capacité d'injection de 100 à 200 A CC et résolution de 0,1 μΩ par IEEE C37.09 exigences.

Étape 1 : Isolez le disjoncteur, vérifiez qu'il est hors tension et appliquez les procédures de verrouillage et d'étiquetage.

Étape 2 : Fermer les contacts du disjoncteur avec le mécanisme chargé.

Étape 3 : Connectez les fils du micro-ohmmètre aux bornes de la même phase — supprimez tous les chemins parallèles en ouvrant les sectionneurs et les interrupteurs de mise à la terre.

Étape 4 : Injectez 100 à 200 A CC et enregistrez la résistance. Effectuez trois mesures consécutives et calculez la moyenne.

Étape 5 : Répétez l'opération pour les trois phases. Notez la température ambiante (mesurez à 20 °C ± 5 °C ou appliquez un facteur de correction d'environ 0,41 TP3T par °C d'écart).

Étape 6 : Comparez les résultats à la base de référence de mise en service. Signalez les contacts lorsque la résistance dépasse 50 μΩ ou augmente de plus de 100% par rapport aux valeurs de référence.

Les mesures ponctuelles ont une valeur diagnostique limitée. Établissez des valeurs de référence lors de la mise en service et répétez les mesures lors de la maintenance programmée, généralement tous les 2 000 à 3 000 cycles ou une fois par an pour les installations critiques.

Une tendance à la hausse constante est plus importante que les valeurs absolues. Un écart de phase à phase supérieur à 30% indique une usure inégale qui doit être examinée. Une augmentation soudaine de la résistance entre les intervalles de test suggère une contamination ou des dommages superficiels plutôt qu'une érosion normale.

[Avis d'expert : meilleures pratiques en matière de tests de résistance]

Le moment du remplacement nécessite l'intégration de plusieurs indicateurs plutôt que de se fier à une seule mesure. Le cadre suivant fournit des critères de décision structurés basés sur l'expérience acquise sur le terrain dans des installations industrielles et de services publics.

Les intervalles de mesure doivent correspondre à la fréquence de commutation et à l'exposition aux défauts. Les calendriers basés uniquement sur le calendrier ne tiennent pas compte des facteurs opérationnels qui entraînent réellement l'usure.

| Catégorie de service | Applications typiques | Fréquence des tests |

|---|---|---|

| Service normal | Sous-stations électriques, alimentations commerciales | Tous les 3 à 5 ans + après tout défaut > 50% Isc nominal |

| À usage intensif | Installations industrielles, centres de commande moteur, commutations fréquentes | Annuellement ou selon le calendrier du fabricant |

| Service intensif | Exploitation minière, alimentation des fours à arc, fabrication de l'acier | Tous les 6 mois ou toutes les 2 000 opérations |

| Après la panne | Tout disjoncteur après interruption > 80% Isc nominal | Inspection immédiate requise |

Conservez les enregistrements des tendances, notamment : la date de mesure, les conditions ambiantes, l'identification du technicien et le nombre d'opérations depuis le dernier test. Tracez les mesures de résistance et d'écart au fil du temps : la trajectoire de dégradation révèle l'approche de la fin de vie de manière plus fiable que les valeurs absolues à un moment donné.

Pour les installations gérant plusieurs disjoncteurs à vide, le Liste de contrôle pour les demandes de devis VCB fournit un cadre pour normaliser les spécifications de remplacement pour l'ensemble des équipements.

L'usure des contacts et la perte de vide représentent des modes de défaillance indépendants qui doivent tous deux être évalués. Un interrupteur à vide dont l'épaisseur des contacts est adéquate mais dont le vide est dégradé ne peut pas interrompre le courant en toute sécurité.

Un embrasement général lors d'un test diélectrique indique que la pression du vide est tombée en dessous du seuil critique d'environ 10⁻² Pa, ce qui nécessite un remplacement immédiat, quel que soit l'état des contacts.

Pour plus de détails sur la conception des interrupteurs à vide et les mécanismes de défaillance, voir Qu'est-ce qu'un interrupteur à vide ? qui explique la relation entre l'intégrité du vide et les performances d'interruption.

Lorsque les indicateurs atteignent les critères de la zone jaune ou rouge, les spécifications du VI de remplacement doivent correspondre exactement à celles de l'équipement d'origine. Les paramètres critiques comprennent :

Les pièces de rechange OEM garantissent la compatibilité. Les alternatives proposées par des tiers nécessitent une vérification minutieuse des spécifications, car les différences dimensionnelles affectent la force de contact et la course, ce qui peut compromettre les performances d'interruption.

XBRELE fabrique des interrupteurs à vide et des ensembles VCB complets avec courbes d'usure documentées et assistance pour les pièces de rechange. Pour obtenir les spécifications techniques et des conseils d'utilisation, rendez-vous sur Fabricant de disjoncteurs à vide.

Comprendre les spécifications d'endurance nominale permet de contextualiser les mesures sur le terrain par rapport aux limites de conception.Explication des caractéristiques nominales des disjoncteurs à vide couvre en détail les classes d'endurance électrique et mécanique.

Q : Combien d'opérations de commutation les contacts de l'interrupteur à vide peuvent-ils effectuer avant d'être remplacés ?

R : L'endurance mécanique varie généralement entre 10 000 et 30 000 opérations pour la commutation de charge, mais l'endurance électrique dépend fortement de l'amplitude du courant interrompu. Les interruptions de défaut au courant de court-circuit nominal peuvent limiter la durée de vie à 30 à 50 opérations avant qu'une inspection des contacts ne soit nécessaire.

Q : Puis-je évaluer l'usure des contacts sans démonter l'interrupteur à vide ?

R : Oui. La mesure de la course excessive au niveau du mécanisme de commande, le test de résistance de contact entre les bornes et l'inspection radiographique (rayons X) permettent tous d'évaluer l'état des contacts sans briser le sceau VI.

Q : Quelle valeur de résistance de contact indique qu'un remplacement est nécessaire ?

R : Une résistance supérieure à 50 μΩ ou augmentant de plus de 100% par rapport à la valeur de référence à la mise en service justifie généralement un remplacement, bien que les données tendancielles sur plusieurs intervalles fournissent des indications plus fiables que les mesures ponctuelles.

Q : Le compteur mécanique de fonctionnement détermine-t-il à lui seul quand remplacer les contacts ?

R : Non. Le nombre brut d'opérations doit être pondéré en fonction de l'intensité du courant interrompu : un disjoncteur ayant subi 500 interruptions de défaut peut avoir une durée de vie restante inférieure à celle d'un disjoncteur ayant effectué 20 000 opérations de commutation de charge à courant nominal.

Q : Comment le changement d'application affecte-t-il les taux d'usure des contacts ?

R : Les applications de démarrage de moteurs avec 50 à 100 opérations quotidiennes présentent généralement une érosion trois fois plus rapide que les disjoncteurs de protection d'alimentation qui ne fonctionnent en moyenne que quelques fois par mois. La commutation fréquente de charges inductives accélère également l'usure en raison des effets du courant de coupure.

Q : L'intégrité du vide et l'usure par contact doivent-elles être testées ensemble ?

R : Oui. Il s'agit là de modes de défaillance indépendants : une épaisseur de contact adéquate avec perte de vide est tout aussi dangereuse que des contacts usés avec un vide intact. Les deux évaluations sont nécessaires pour une évaluation complète de l'état de santé du VI.

Q : Quels facteurs environnementaux accélèrent l'érosion par contact ?

R : La fréquence de commutation et l'amplitude du courant de défaut ont l'impact le plus important. Une altitude supérieure à 1 000 m réduit les marges diélectriques (nécessitant un déclassement), mais n'affecte pas directement les taux d'usure des contacts à l'intérieur de l'enveloppe scellée de l'interrupteur.