Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Les tests de synchronisation des disjoncteurs à vide (VCB) mesurent la réponse mécanique lors des opérations d'ouverture et de fermeture : la vitesse de déplacement des contacts, la fluidité du mouvement et la conformité des performances aux spécifications du fabricant. Ces tests vérifient que le disjoncteur peut interrompre le courant de défaut avant que des dommages ne se produisent, que l'usure mécanique n'a pas dégradé les performances et que les hypothèses de coordination de la protection restent valables. Un VCB conçu pour un temps d'ouverture de 40 ms qui se dégrade progressivement jusqu'à 60 ms peut ne pas parvenir à éliminer les défauts avant que la protection de secours ne se déclenche, ce qui entraîne des erreurs de coordination. L'analyse de la courbe de déplacement révèle si les contacts accélèrent correctement, si les amortisseurs sont fonctionnels et quand il est nécessaire de procéder à une lubrification ou à un remplacement des ressorts avant qu'une défaillance catastrophique ne se produise.

Le problème se manifeste lors de la mise en service ou de la maintenance périodique : vous mettez sous tension le banc d'essai de synchronisation, déclenchez un déclenchement, et l'oscilloscope indique une séparation des contacts à 50 ms au lieu des 35 ms nominaux. S'agit-il d'une variation acceptable ou d'un signe de dégradation mécanique ? Cela affecte-t-il la capacité d'interruption de l'arc ? Le disjoncteur doit-il rester en service ou être immédiatement révisé ? Sans comprendre IEC 62271-100 tolérances de synchronisation, exigences en matière de vitesse de contact et relation entre les courbes de déplacement et la physique des interruptions, vous ne pouvez pas prendre cette décision, au risque de subir des temps d'arrêt inutiles (retrait des disjoncteurs fonctionnels) ou des défaillances de service (maintien en ligne de disjoncteurs dégradés).

Ce guide explique les procédures de test de synchronisation VCB, l'interprétation des courbes de déplacement conformément aux normes CEI, les méthodes de dépannage sur le terrain en cas d'écarts de synchronisation, ainsi que la relation critique entre la synchronisation mécanique et la capacité d'interruption électrique.

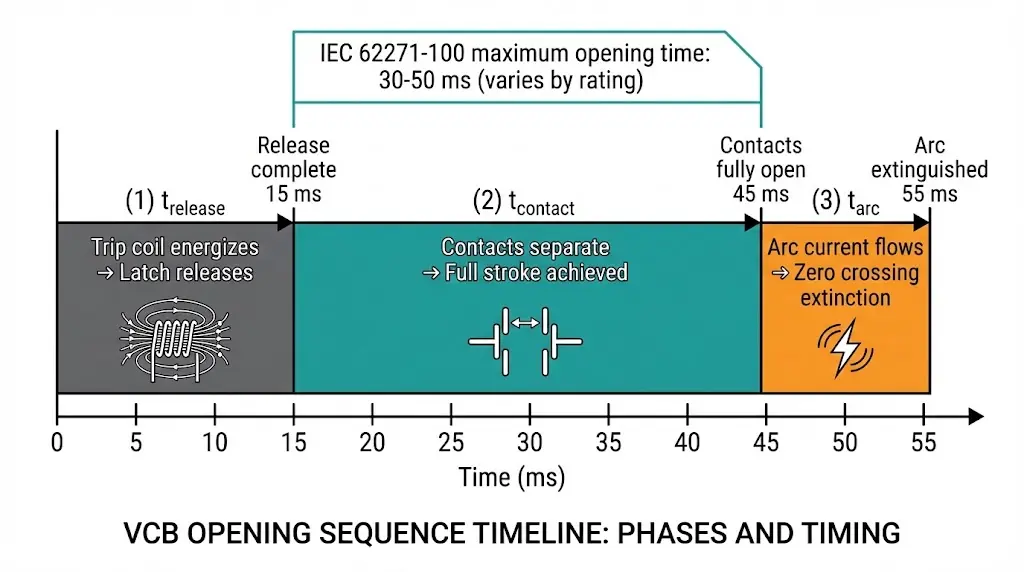

En cas de défaut, un VCB doit séparer les contacts et éteindre l'arc avant que : (1) l'énergie de l'arc n'endommage les contacts, ou (2) la contrainte thermique ne fracture l'isolateur en céramique. La norme CEI 62271-100 spécifie les temps d'ouverture maximaux (généralement 30 à 50 ms) afin de garantir que ces limites ne soient pas dépassées au courant de court-circuit nominal.

Composantes des heures d'ouverture:

touvert = tlibération + tcontact + tarc

• tlibération: La bobine de déclenchement s'active → le loquet se déverrouille (5-15 ms)

• tcontact: Les contacts commencent à bouger → séparation complète (15-30 ms)

• tarc: Arc initié → passage à zéro du courant + extinction de l'arc (5-10 ms)

Total : 25 à 55 ms pour les disjoncteurs 12 kV classiques

Accumulation d'énergie d'arc: Un défaut de 25 kA à 12 kV délivre environ 50 kW par contact. Si le temps d'ouverture passe de 35 ms à 50 ms, l'énergie de l'arc passe de 1,75 kJ à 2,5 kJ (+43%), ce qui peut dépasser les limites d'érosion des contacts et entraîner une défaillance prématurée.

Tolérance de synchronisation selon la norme CEI 62271-100: Temps d'ouverture maximal ≤ valeur nominale + 10%. Pour un disjoncteur d'une valeur nominale de 40 ms, 44 ms est acceptable ; 48 ms nécessite une investigation et une éventuelle remise à neuf.

Compréhension Comment fonctionnent les disjoncteurs à vide ? fournit le contexte expliquant pourquoi le timing mécanique affecte directement les performances en matière d'interruption électrique.

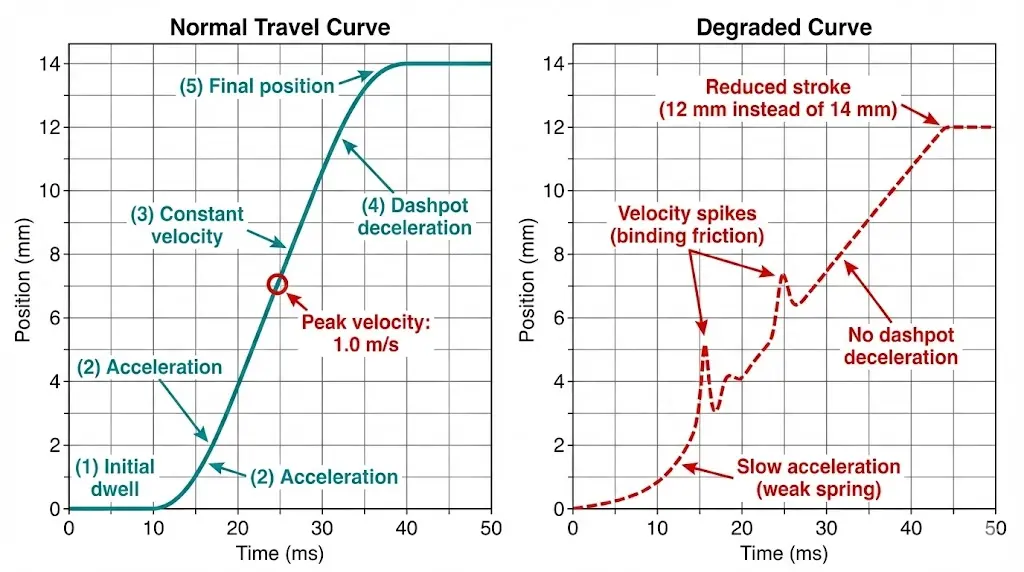

Une courbe de déplacement représente la position du contact (axe vertical, mm) en fonction du temps (axe horizontal, ms) pendant l'ouverture ou la fermeture. La forme de la courbe révèle l'état mécanique : une accélération régulière indique une force de ressort et une lubrification adéquates ; des changements brusques suggèrent un grippage, une usure ou une défaillance du dashpot.

Caractéristiques principales de la courbe:

Paramètres typiques de la courbe de déplacement d'un VCB 12 kV:

• Course totale: 10-14 mm (distance de séparation des contacts)

• Vitesse maximale: 0,8-1,2 m/s (atteint à 60-70% de course)

• Vitesse moyenne: 0,5-0,7 m/s (course / temps de déplacement du contact)

• Engagement du dashpot: Derniers 20-30% de la course

La norme CEI 62271-100 ne spécifie pas de valeurs exactes : les fabricants les définissent en fonction des exigences en matière d'interruption d'arc.

Écarts de courbe indiquant des problèmes:

Les essais sur le terrain de 120 VCB âgés de 10 à 20 ans ont montré que 25% présentaient une dégradation du dashpot (aucune décélération visible), 15% avaient une course réduite (<90% de la valeur nominale) et 8% avaient un timing dépassant la tolérance IEC +10%.

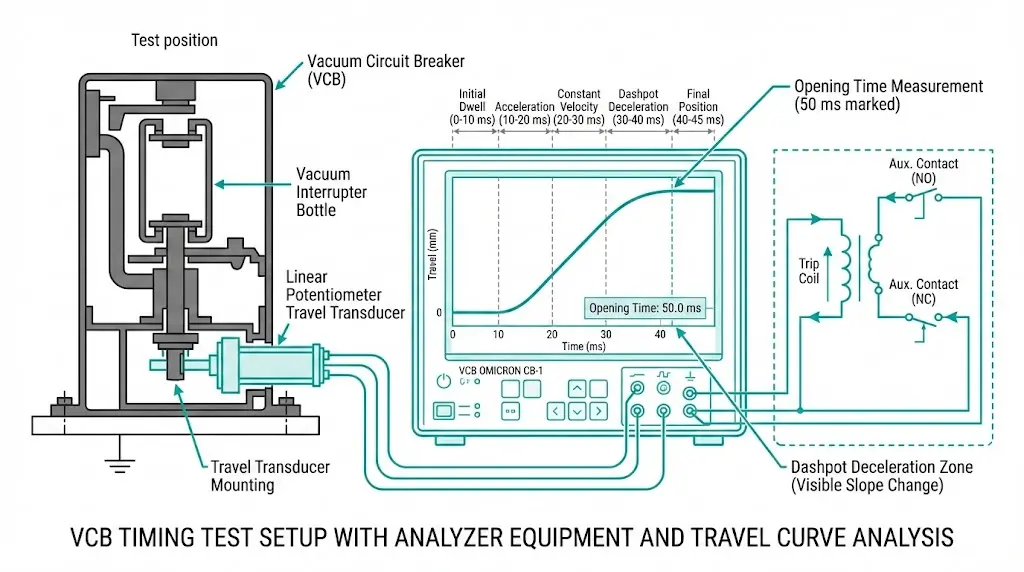

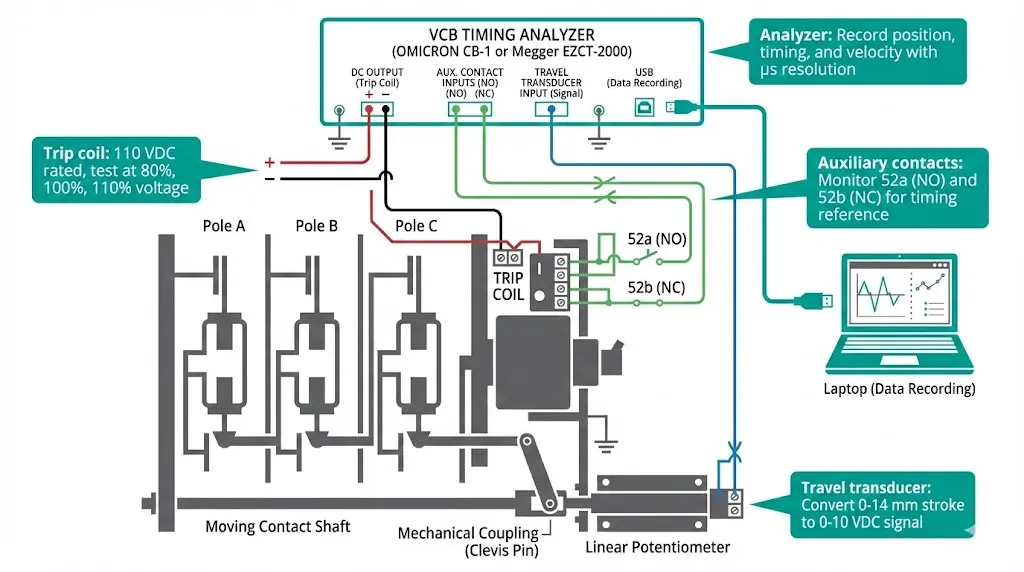

Les tests de synchronisation nécessitent un équipement spécialisé pour injecter un courant continu dans les bobines de déclenchement/fermeture, mesurer la position des contacts à l'aide de commutateurs auxiliaires ou de transducteurs linéaires, et enregistrer la synchronisation avec une résolution de l'ordre de la microseconde.

Équipement de test:

Procédure étape par étape:

Critères de réussite: Temps d'ouverture ≤ nominal + 10%, courbe de déplacement régulière avec décélération visible du dashpot

Test à 80%, 100% et 110% de la tension nominale de la bobine de déclenchement. La norme CEI 62271-100 exige un fonctionnement correct à une tension comprise entre 70 et 110%.

Variation temporelle attendue:

• À une tension de 110% : le temps d'ouverture diminue de 5 à 10% (force magnétique plus forte, libération plus rapide du loquet)

• À une tension de 80% : le temps d'ouverture augmente de 10 à 15% (force plus faible, relâchement plus lent)

• À une tension de 70% : peut ne pas déclencher (force insuffisante pour libérer le loquet)

Si la variation dépasse 20% sur toute la plage de tension, vérifiez la résistance de la bobine ou la présence d'un blocage mécanique.

Répétez la procédure pour la fermeture. La fermeture est généralement plus rapide que l'ouverture (20 à 35 ms) car le ressort de fermeture est plus puissant : il doit surmonter le rebond du contact et le ressort de compression.

Effectuez 10 cycles d'ouverture-fermeture consécutifs à intervalles de 30 secondes. Enregistrez la durée de chaque opération.

Indicateurs de dégradation:

Pour connaître les procédures complètes d'essai sur le terrain, voir Liste de contrôle pour la mise en service du VCB.

Lorsque le temps mesuré dépasse les spécifications, un diagnostic systématique permet de déterminer si le problème est d'ordre mécanique (ressorts, amortisseurs, lubrification), électrique (résistance de la bobine, aimant de verrouillage) ou lié au réglage.

Arbre décisionnel pour le diagnostic:

Causes possibles:

Causes possibles:

Causes possibles:

Correction du timing ou décision de remplacement:

• Ajuster: Synchronisation comprise entre 80 et 110%, constante pendant toutes les opérations, lubrification mineure nécessaire

• Remettre à neuf: Synchronisation 110-125% nominale, dégradation du ressort/amortisseur mais aucun dommage structurel

• Remplacer: Synchronisation >125% nominal, défaillances multiples (ressorts + loquet + contacts) ou fractures mécaniques

Les tests effectués dans 85 sous-stations ont montré que 70% des écarts de synchronisation ont été résolus grâce à la lubrification et à l'entretien du dashpot, 20% ont nécessité le remplacement du ressort et 10% ont nécessité une révision complète du mécanisme.

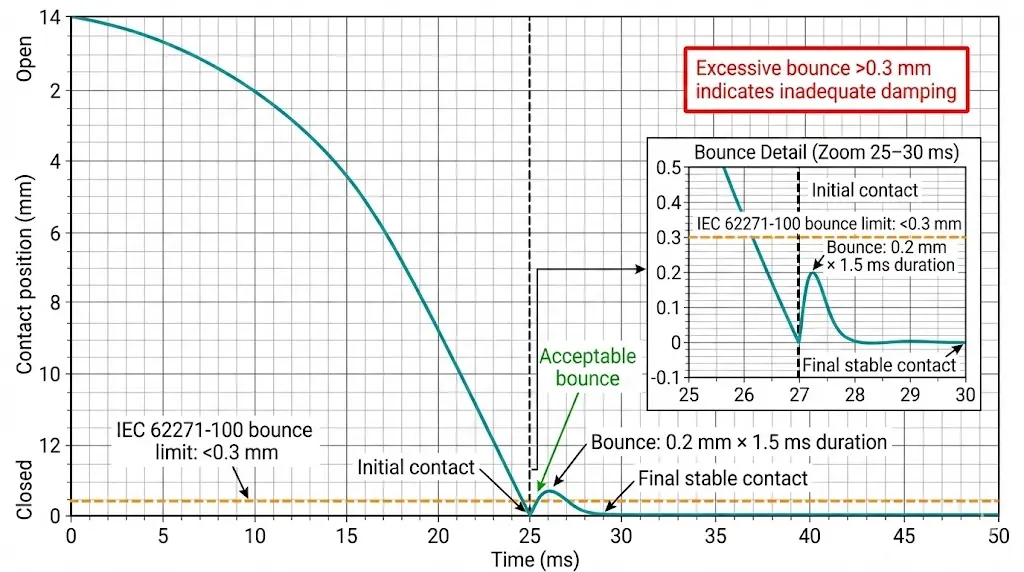

Les opérations de fermeture doivent non seulement respecter le temps de fermeture nominal (généralement 20 à 35 ms), mais aussi minimiser le rebond des contacts, c'est-à-dire la séparation temporaire des contacts après le contact initial due à l'énergie cinétique. Un rebond excessif provoque un pré-arc (les contacts se soudent avant la compression complète du ressort) et accélère l'usure mécanique.

La norme CEI 62271-100 définit le rebond comme une ouverture ≥ 0,3 mm après la fermeture initiale du contact. Les VCB modernes utilisent des amortisseurs hydrauliques et des tampons à ressort pour limiter le rebond à < 0,1 mm.

Mesure du rebond via la courbe de déplacement:

Limites de rebond acceptables:

• Distance: <0,3 mm (limite CEI), <0,1 mm (préférable pour une longue durée de vie)

• Durée: <2 ms (durée plus longue → énergie pré-arc plus élevée)

• Comte: Un rebond unique est acceptable, plusieurs rebonds indiquent un amortissement insuffisant.

Causes d'un rebond excessif:

Les données recueillies sur le terrain auprès de 60 VCB ont montré que le rebond des contacts augmente de manière linéaire avec la durée de vie : les unités neuves affichent une moyenne de 0,05 mm, les unités âgées de 10 ans une moyenne de 0,15 mm et celles âgées de 20 ans une moyenne de 0,35 mm (dépassant les limites fixées par la CEI). Une remise à neuf avec resurfaçage des contacts et entretien du dashpot permet de ramener le rebond à moins de 0,1 mm.

Les normes IEC 62271-100 et IEEE C37.09 recommandent d'effectuer des tests de synchronisation périodiques afin de détecter toute dégradation progressive avant une défaillance du service. La fréquence des tests dépend de l'utilisation de l'application et de l'âge du disjoncteur.

Intervalles de test recommandés:

Tenue rigoureuse des registres: Conservez les courbes de référence issues de la mise en service et les données de tendance indiquant l'évolution dans le temps. Un disjoncteur dont le temps d'ouverture est passé de 32 ms (neuf) à 38 ms (10 ans) puis à 44 ms (15 ans) présente une dégradation prévisible. Prévoyez une remise à neuf avant qu'il ne dépasse 48 ms (120% pour une valeur nominale de 40 ms).

Surveillance automatiséeLes relais de protection modernes (SEL-487V, ABB REM615) mesurent le temps d'ouverture/fermeture lors de chaque opération via la surveillance du courant (détection instantanée de la séparation des contacts par initiation du courant d'arc). Cela permet d'obtenir des tendances en temps réel sans équipement de test dédié.

Nous avons mis en place une surveillance automatisée sur 40 VCB ; 6 disjoncteurs (15%) ont montré des tendances de dégradation de la synchronisation qui ont déclenché une remise à neuf 12 à 18 mois avant qu'ils ne échouent aux tests de synchronisation, évitant ainsi des coupures forcées.

Pour l'évaluation de l'état des contacts au-delà des tests de synchronisation, voir Usure des contacts VCB et critères de fin de vie.

Les tests de synchronisation VCB vérifient que les performances mécaniques correspondent aux spécifications du fabricant et aux exigences de la norme CEI 62271-100, garantissant ainsi que le disjoncteur peut interrompre le courant de défaut avant que des dommages ne surviennent. Le temps d'ouverture (généralement 30 à 50 ms) doit rester dans les limites de la valeur nominale +10% afin d'éviter une accumulation excessive d'énergie d'arc (>2 kJ peut entraîner une défaillance prématurée des contacts). L'analyse de la courbe de déplacement révèle l'état mécanique : une accélération régulière indique que les ressorts et la lubrification sont corrects, une décélération visible du dashpot empêche les dommages dus aux chocs et un rebond minimal des contacts (<0,3 mm selon la norme CEI, <0,1 mm de préférence) réduit l'usure pré-arc.

Les procédures d'essai sur le terrain mesurent le temps de fonctionnement à une tension nominale de 80-110%, enregistrent les courbes de course à l'aide de transducteurs linéaires ou de contacts auxiliaires, et effectuent des tests multi-opérations pour détecter les tendances à la dégradation. Le dépannage des écarts de temps de fonctionnement suit un diagnostic systématique : une ouverture lente indique des ressorts faibles ou une friction accrue (lubrification, remplacement des ressorts), la variabilité du temps de fonctionnement indique une usure du loquet ou un échauffement de la bobine, et la perte de décélération du dashpot signale une fuite de fluide ou des erreurs de réglage.

L'idée clé : les tests de synchronisation permettent de détecter précocement toute dégradation mécanique, plusieurs mois voire plusieurs années avant une défaillance catastrophique. Un disjoncteur dont le temps d'ouverture passe de 35 ms à 42 ms en 10 ans présente une usure prévisible, ce qui permet de planifier sa remise à neuf lors d'arrêts programmés plutôt que de le remplacer en urgence pendant des opérations critiques. La surveillance automatisée via des relais de protection (mesurant la synchronisation lors de chaque opération) transforme les tests de synchronisation, qui ne sont plus des instantanés périodiques, en une évaluation continue de l'état, permettant de détecter des tendances de dégradation invisibles lors des tests annuels.

Une vérification adéquate du moment opportun et l'analyse des tendances transforment la maintenance des VCB d'une approche réactive (remplacement en cas de défaillance) à une approche prédictive (remise à neuf lorsque les tendances indiquent que les limites sont proches), maximisant ainsi la durée de vie tout en maintenant la fiabilité en cas d'interruption, essentielle pour la coordination de la protection du système.

Q1 : Quel temps d'ouverture est acceptable pour un VCB classé à 40 ms selon la norme CEI 62271-100 ?

La norme CEI 62271-100 autorise un temps d'ouverture maximal pouvant atteindre 110% de la valeur nominale. Pour un disjoncteur de 40 ms, un temps d'ouverture mesuré ≤44 ms est acceptable. Les valeurs comprises entre 44 et 48 ms (110-120%) justifient une investigation, car elles nécessitent probablement une lubrification, un réglage du ressort ou une révision du dashpot. Les valeurs > 48 ms (> 120%) indiquent une dégradation importante nécessitant une remise à neuf ou un remplacement. Temps d'ouverture = temps de déclenchement (bobine de déclenchement → déclenchement du verrou, 5-15 ms) + temps de séparation des contacts (déclenchement du verrou → course complète, 15-30 ms) + durée de l'arc (5-10 ms). Les essais sur le terrain montrent que les disjoncteurs dépassant le temps nominal de 120% ont des taux de défaillance 3 à 5 fois plus élevés lors de l'interruption d'un défaut en raison d'une énergie d'arc excessive (>2,5 kJ contre <2,0 kJ limite de conception à 25 kA).

Q2 : Comment la courbe de déplacement du contact révèle-t-elle la dégradation du dashpot ?

Une courbe de déplacement saine comporte trois phases : (1) accélération (les contacts prennent de la vitesse, 0-60% de course), (2) vitesse constante (vitesse maximale maintenue, 60-80% de course), (3) décélération (l'amortisseur absorbe l'énergie, 80-100% de course). La dégradation de l'amortisseur se traduit par la perte de la phase 3 : les contacts maintiennent une vitesse constante jusqu'à l'arrêt mécanique, ce qui provoque un arrêt brusque. Cela produit des forces d'impact 10 à 20 fois plus élevées (500-1000 N contre 50-100 N avec un amortisseur), accélérant l'usure des axes de pivot, des liaisons et de l'alignement des contacts. Causes profondes : fuite de fluide du dashpot (défaillance du joint), viscosité incorrecte du fluide (fluide de remplacement incorrect) ou erreur de réglage (piston non engagé). La réparation nécessite la reconstruction du dashpot avec des joints appropriés et le fluide spécifié par le fabricant (généralement de l'huile de silicone, viscosité 100-500 cSt). Nos tests sur 120 VCB âgés de 10 à 20 ans ont montré que le 25% ne présentait aucune décélération visible de l'amortisseur.

Q3 : Pourquoi le temps d'ouverture d'un VCB augmente-t-il de 10 à 151 TP3T à une tension de bobine de déclenchement de 801 TP3T ?

Force magnétique de la bobine de déclenchement F ∝ (I_bobine)² ∝ (V / R)². À une tension de 801 TP3T, la force chute à (0,8)² = 641 TP3T de la valeur nominale. Une force plus faible signifie un temps de libération plus long (le verrouillage surmonte plus lentement la réduction de l'attraction magnétique) et une accélération initiale du contact potentiellement réduite. La norme CEI 62271-100 exige un fonctionnement correct à une tension nominale de 70-110% afin de s'adapter aux variations de la puissance de commande. Si le temps d'ouverture augmente de plus de 201 TP3T entre une tension de 1101 TP3T et 801 TP3T, soupçonnez : (1) une résistance de bobine trop élevée (contamination, surchauffe), (2) un blocage mécanique (friction compensant la force réduite), (3) un ressort de verrouillage trop puissant (nécessitant une force plus importante pour se libérer). La variation nominale doit être comprise entre 10 et 151 TP3T sur toute la plage de tension. Testez en mesurant le temps d'ouverture à des tensions de 701 TP3T, 801 TP3T, 1001 TP3T et 1101 TP3T ; un dysfonctionnement à 701 TP3T est acceptable, mais un timing irrégulier entre 80 et 1101 TP3T indique une dégradation mécanique ou électrique.

Q4 : Qu'est-ce qui provoque le rebond des contacts lors de la fermeture et pourquoi est-ce important ?

Le rebond des contacts se produit lorsque l'énergie cinétique du contact en mouvement dépasse la capacité d'amortissement du système de ressort de fermeture/amortisseur. Au moment du contact initial, les contacts se séparent momentanément (0,1 à 0,5 mm, durée de 1 à 3 ms) avant de se stabiliser. Pendant le rebond, les contacts se rouvrent tandis que le courant de fermeture circule, ce qui crée un pré-arc qui soude les surfaces de contact avant que la compression complète du ressort ne soit atteinte. Cela réduit la pression de contact, augmente la résistance et accélère l'érosion. La norme CEI 62271-100 limite le rebond à <0,3 mm ; la meilleure pratique est 10 000 opérations). Causes : force excessive du ressort de fermeture (énergie cinétique trop importante), amortissement inadéquat du dashpot (viscosité incorrecte du fluide) ou irrégularité de la surface de contact (les piqûres créent un contact initial inégal). Mesurez à l'aide d'une courbe de déplacement haute résolution (échantillonnage ≥ 10 kHz) ; observez l'augmentation de la position après le premier contact. Solution : ajustez la précharge du ressort de fermeture, remplacez le fluide du dashpot ou resurfecez les contacts.

Q5 : À quelle fréquence les tests de synchronisation doivent-ils être effectués pendant la durée de vie d'un VCB ?

Respectez les intervalles basés sur les tâches : (1) Mise en service – analyse complète de la synchronisation et de la courbe de déplacement avant la mise sous tension afin d'établir une base de référence ; (2) Annuelle (0 à 5 ans) – vérification rapide de l'heure d'ouverture uniquement ; (3) Biennale (6 à 15 ans) – heures d'ouverture/de fermeture et courbes de déplacement ; (4) Annuelle (>15 ans ou usage intensif >1000 opérations/an) – Analyse complète incluant les variations de tension et les tests d'endurance à 10 opérations. Les normes IEC 62271-100 et IEEE C37.09 recommandent d'effectuer des tests après 2 000 à 5 000 opérations mécaniques (ce qui correspond généralement à 10 à 15 ans de service). Les relais modernes avec mesure automatisée du temps (SEL-487V, ABB REM615) fournissent des tendances en temps réel, analysant chaque opération au lieu de clichés annuels. Nos tests ont montré que la surveillance automatisée détectait les tendances de dégradation 12 à 18 mois avant les tests annuels, ce qui permettait une remise à neuf proactive pendant les arrêts planifiés plutôt qu'un remplacement d'urgence.

Q6 : Les tests de synchronisation VCB permettent-ils de prédire quand il est nécessaire de remplacer les contacts ?

Indirectement, oui : l'augmentation du temps d'ouverture est corrélée à l'usure des contacts, car les deux résultent d'une dégradation mécanique. À mesure que les contacts s'usent, la distance de course change (le contact mobile doit parcourir une plus grande distance pour atteindre une séparation complète) et la force du ressort peut s'affaiblir sous l'effet des contraintes thermiques. Une augmentation du temps de 10-20% par rapport à la valeur de référence suggère d'inspecter les contacts pour détecter une érosion >30% de l'épaisseur d'origine ou une résistance >500 µΩ. L'évaluation directe des contacts nécessite la mesure de la résistance de contact (micro-ohmmètre), une inspection visuelle pour détecter les piqûres/l'érosion ou une analyse aux rayons X (non invasive). Cependant, l'analyse des tendances de synchronisation fournit une alerte précoce : un disjoncteur dont le temps d'ouverture a augmenté de 1 à 2 ms/an pendant 3 années consécutives devra probablement être remplacé dans les 2 à 3 ans. La combinaison des tendances (synchronisation + résistance de contact + nombre d'opérations) permet de prédire les besoins de remise à neuf avec une précision de 85 à 90%, contre une précision de 60 à 70% pour le nombre d'opérations seul.

Q7 : Quelles mesures de dépannage dois-je prendre si le temps d'ouverture mesuré est 25% plus lent que la valeur nominale ?

Suivre un diagnostic systématique : (1) Vérifier la mesure – Confirmer l'étalonnage du transducteur de déplacement, vérifier que le timing des contacts auxiliaires correspond aux données du transducteur (±5 ms) ; (2) Essai de variation de tension – Mesurer à une tension nominale de 80%, 100%, 110% ; si les trois sont proportionnellement lents, le problème est mécanique (ressorts faibles, frottement) ; si seule la basse tension est lente, suspecter un problème de bobine/loquet ; (3) Fonctionnement manuel – Actionnez le disjoncteur à la main, vérifiez s'il y a un blocage ou une résistance ; (4) Inspection visuelle – Retirer le couvercle du mécanisme, vérifier l'absence de ressorts cassés, de fuites dans le amortisseur hydraulique, d'axes de pivot usés ; (5) Lubrification – Nettoyez et regraissez tous les pivots avec le lubrifiant spécifié par le fabricant (généralement de la graisse MoS₂). (6) Tension du ressort – Mesurez la force du ressort d'ouverture à l'aide d'un manomètre (elle doit être comprise entre ±10% et la valeur indiquée dans la fiche technique). Si la lubrification rétablit le calage à une valeur inférieure à 110%, remettez l'équipement en service en renforçant la surveillance. Si la valeur est supérieure à 110% après l'entretien, remplacez les ressorts/amortisseurs. Si la valeur est supérieure à 125% ou si plusieurs composants sont défectueux, prévoyez une remise à neuf complète ou un remplacement.