Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

La sécurité de l'appareillage électrique dépend de la capacité à savoir si les circuits sont sous tension avant le début des travaux de maintenance. L'inspection visuelle ne permet pas de distinguer les circuits sous tension de ceux qui sont hors tension (12 kV) - les travailleurs comptent sur les systèmes d'indication de la présence de tension (VPIS) pour fournir cette confirmation. Une seule indication erronée peut entraîner une blessure par éclair d'arc ou un décès.

Les capteurs capacitifs constituent le cœur de la plupart des installations VPIS modernes. Contrairement aux transformateurs de potentiel qui nécessitent une coordination de l'isolation et une modification du circuit primaire, les capteurs capacitifs se montent à l'extérieur sur les câbles ou les barres omnibus, détectant les champs électriques sans connexion galvanique. Lorsqu'ils sont correctement choisis et installés, ils fournissent une indication de tension fiable pendant des décennies. En cas d'installation incorrecte, ils produisent des faux positifs, des faux négatifs ou un fonctionnement intermittent qui érode la confiance de l'opérateur.

Ce guide explique le fonctionnement des capteurs de tension capacitifs, la sélection des modèles appropriés pour les différentes applications MV, les pratiques de câblage correctes qui évitent les fausses indications et les techniques de dépannage pour les modes de défaillance les plus courants.

Les systèmes d'indication de présence de tension (VPIS) fournissent une confirmation visuelle que les circuits sont sous tension ou hors tension. Ils remplissent trois fonctions de sécurité essentielles :

Vérification du verrouillage et de l'étiquetage - Avant que les travailleurs ne s'approchent de l'équipement, VPIS confirme que la tension a été supprimée.

Interrupteur de mise à la terre permissif - Les verrouillages empêchent la fermeture du sectionneur de mise à la terre sauf si le VPIS indique l'absence de tension.

Vérification triphasée - Détecte les conditions de monophasage ou de fusible grillé lorsqu'une ou deux phases restent sous tension.

Les premières implémentations de VPIS utilisaient des transformateurs de tension (VT) ou des transformateurs de potentiel (PT) connectés directement au circuit primaire. Ceux-ci fournissent une mesure précise de la tension mais nécessitent une coordination minutieuse de l'isolation, augmentent le coût et occupent de l'espace dans les appareillages de commutation compacts. Les capteurs capacitifs sont apparus comme une alternative plus simple : il s'agit de petits dispositifs en forme de disque qui se montent sur les terminaisons de câble, les chambres de barres omnibus ou les surfaces d'isolation en époxy, et qui détectent la présence de tension par couplage de champ électrique.

Les capteurs capacitifs ne mesurent pas l'amplitude de la tension - ils détectent la présence d'un champ au-dessus d'un seuil (généralement 15-25% de la tension nominale). Une DEL verte indique la présence de tension ; l'absence d'illumination (ou une DEL rouge sur certains modèles) indique l'absence de tension. Les systèmes plus sophistiqués intègrent trois capteurs monophasés avec une unité d'affichage centrale indiquant l'état de chaque phase et des sorties d'alarme pour l'intégration dans le circuit de commande.

[NOTE DE SÉCURITÉ : les capteurs capacitifs indiquent la présence de tension mais ne prouvent PAS que les circuits sont sûrs au toucher - vérifiez toujours avec un équipement de test approprié avant de travailler sur un équipement hors tension].

Les applications des disjoncteurs à vide discutées à l'adresse https://xbrele.com/what-is-vacuum-circuit-breaker-working-principle/ intègrent fréquemment le VPIS aux terminaisons de câbles et aux chambres de barres omnibus afin d'améliorer la sécurité du personnel pendant les opérations de maintenance et de commutation.

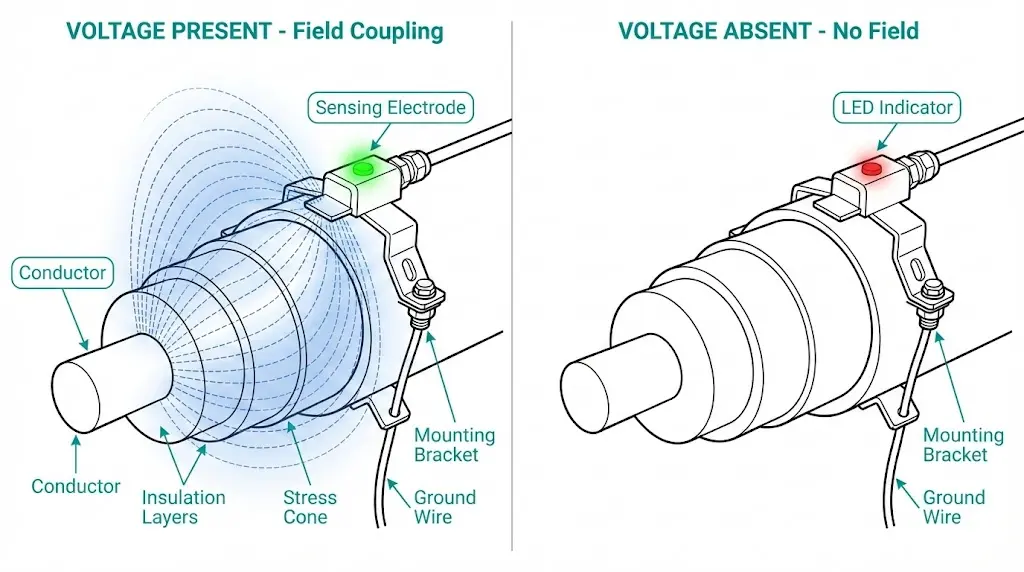

Les capteurs capacitifs fonctionnent selon le principe que les conducteurs sous tension créent des champs électriques qui s'étendent dans l'espace environnant. Le capteur devient l'une des plaques d'un condensateur, le conducteur sous tension étant l'autre plaque et l'air/l'isolation étant le diélectrique.

Lorsqu'un câble ou une barre omnibus MT est mis sous tension à 12 kV, un champ électrique alternatif rayonne vers l'extérieur. Un élément de détection métallique placé près du conducteur se couple à ce champ de manière capacitive. Bien qu'il n'y ait pas de connexion galvanique (électrique directe), un minuscule courant de déplacement circule :

I = C × dV/dt

Où ?

Pour un système 50 Hz, 12 kV (phase à la terre = ~7 kV RMS) :

dV/dt = 2π × 50 × 7000 = 2,2 MV/s

Avec une capacité de couplage de 1 pF :

I = 1 pF × 2,2 MV/s = 2,2 μA

Ce courant de déplacement de l'ordre du microampère charge un petit condensateur interne dans l'électronique du capteur. Lorsque la charge accumulée dépasse un seuil, la LED du capteur s'active, indiquant la présence d'une tension. Si la tension du circuit primaire tombe en dessous de ~15-25% de la valeur nominale, le courant de déplacement est insuffisant pour maintenir l'indication.

Un capteur capacitif typique contient :

Électrode de détection - Disque ou plaque métallique placé à proximité du conducteur primaire

Module électronique - Amplificateur, détecteur de seuil et pilote de LED alimentés par le champ détecté lui-même ou par l'énergie récoltée du champ électrique

Indicateur LED - Vert (tension présente) ou rouge/nul (tension absente)

Matériel de montage - Tampon adhésif, fixation par vis ou clip encliquetable en fonction de l'application

Les modèles avancés ajoutent :

| Type de capteur | Source d'énergie | Application typique |

|---|---|---|

| Autonome (récolte au champ) | Énergie extraite du champ électrique détecté | Terminaisons de câbles, appareillage extérieur |

| Alimentation par batterie | Pile au lithium interne (durée de vie de 5 à 10 ans) | Applications à faible champ, installations rétroactives |

| Alimentation externe | Alimentation auxiliaire 24 VDC ou 110 VDC | Systèmes nécessitant des contacts auxiliaires ou une intégration SCADA |

Le choix du capteur capacitif dépend du lieu d'installation, du niveau de tension, des conditions environnementales et des exigences d'intégration du système. Un mauvais choix entraîne un fonctionnement peu fiable ou une panne complète.

Les capteurs doivent correspondre à la classe de tension du système :

| Tension du système (kV) | Seuil de prise en charge du capteur | Seuil d'exclusion | Modèle typique Valeur nominale |

|---|---|---|---|

| 3,6 / 7,2 kV | 0,9-1,8 kV | 0,6-1,2 kV | Classe 3,6 kV |

| 12 / 13,8 kV | 1,8-3,5 kV | 1,2-2,3 kV | Classe 12 kV |

| 24 / 27 kV | 3,6-6,8 kV | 2,4-4,5 kV | Classe 24 kV |

| 36 / 40,5 kV | 5,4-10 kV | 3,6-6,8 kV | Classe 36 kV |

Seuil de ramassage - Tension à laquelle le capteur indique de manière fiable la présence d'une tension“

Seuil d'exclusion - Tension en dessous de laquelle le capteur indique “absence de tension”

L'hystérésis entre l'activation et la désactivation empêche le clignotement de la LED lorsque la tension est proche du seuil. L'hystérésis typique est de 20-40% de la valeur de la prise.

Point de sélection critique : Les capteurs conçus pour les systèmes à 12 kV peuvent ne pas fonctionner de manière fiable sur les systèmes à 7,2 kV en raison d'une intensité de champ insuffisante. Inversement, les capteurs 7,2 kV peuvent indiquer une “présence de tension” sur des systèmes 12 kV même lorsque le couplage capacitif des phases sous tension adjacentes crée des champs parasites, ce qui conduit à des faux positifs.

Terminaisons du câble (les plus courantes) :

Chambres de jeux de barres :

Bagues/pièces isolées à l'époxy :

[Note d'application : Placement des capteurs pour une fiabilité maximale].

- Monter les capteurs à l'intérieur de la zone de mise à la terre équipotentielle - jamais sur un métal isolé qui pourrait flotter jusqu'à une tension dangereuse.

- Positionner les capteurs de manière à ce qu'ils se connectent uniquement au conducteur de phase prévu - éviter les emplacements détectant plusieurs phases simultanément.

- Vérifier que la LED du capteur est visible depuis la position normale de l'opérateur sans qu'il soit nécessaire d'ouvrir le panneau.

- Sur les terminaisons de câbles, les capteurs doivent être montés sur la partie droite, sous le cône de contrainte, et non sur la partie évasée.

Les capteurs capacitifs doivent résister à l'environnement d'installation :

| Environnement | Notations requises | Défis typiques |

|---|---|---|

| Appareillage intérieur (propre) | IP40, -5°C à +40°C | Stress environnemental minimal |

| Intérieur industriel (poussiéreux) | IP54, -10°C à +50°C | L'accumulation de poussière sur la face du capteur peut réduire le couplage |

| Distribution extérieure (tempérée) | IP65, -40°C à +70°C, résistance aux UV | Condensation, cycles de température, dégradation par les UV |

| Extérieur côtier (corrosif) | IP66/IP67, -40°C à +85°C, testé au brouillard salin | Corrosion des bornes, pénétration de l'humidité |

| Exploitation minière/industrie lourde | IP67, résistant aux vibrations, -25°C à +60°C | Chocs mécaniques, poussière, vibrations affectant la visibilité des LED |

Les températures extrêmes affectent à la fois la fiabilité des composants électroniques et la durée de vie des piles (pour les modèles alimentés par piles). Les capteurs prévus pour une température de +40°C seulement peuvent tomber en panne prématurément dans un appareillage de commutation extérieur soumis à un chauffage solaire direct - les températures internes peuvent dépasser +70°C.

Les détecteurs de base ne fournissent qu'une indication visuelle locale. Les applications nécessitant une surveillance à distance ou des verrouillages électriques requièrent des détecteurs avec contacts auxiliaires :

Sortie relais SPDT :

Utilisations courantes :

Les capteurs à contacts nécessitent une alimentation externe (ils ne peuvent pas être auto-alimentés par le seul champ électrique). La connexion nécessite un câblage supplémentaire - typiquement 3-4 fils pour l'alimentation et 2-3 fils par contact.

Les capteurs capacitifs sont des dispositifs simples, mais un mauvais câblage est à l'origine de la majorité des défaillances sur le terrain et des fausses indications. La plupart des problèmes sont dus à des erreurs de mise à la terre, à des interférences électromagnétiques ou à des erreurs de câblage des contacts.

Les capteurs capacitifs doivent être mis à la terre sur le bus de terre de l'appareillage de connexion afin d'établir un potentiel de référence :

Pratique correcte de mise à la terre :

Blindage du câble (pour les capteurs avec contacts auxiliaires) :

| Erreur de câblage | Conséquence | Pratique correcte |

|---|---|---|

| Le capteur n'est pas mis à la terre | Fonctionnement erratique, faux positifs dus à des champs parasites | Fil de terre dédié au bus de terre de l'appareillage de commutation |

| Blindage mis à la terre aux deux extrémités | Le courant de boucle de terre provoque de fausses indications | Blindage de la terre à l'extrémité du capteur uniquement |

| Câble du capteur acheminé avec les câbles d'alimentation | Fausses indications induites par les interférences électromagnétiques | Acheminer les câbles des capteurs dans un conduit/plateau séparé |

| Capteur monté sur une surface peinte | Fonctionnement intermittent dû à un mauvais contact avec la terre | Enlever la peinture au point de montage ou utiliser une bande de mise à la terre |

Les capteurs à sorties relais nécessitent une attention particulière à la polarité et à la configuration du câblage des contacts :

Pour le verrouillage de l'interrupteur de mise à la terre :

Pour l'indication de l'alarme :

Critique : Vérifier que le type de contact (NO ou NF) correspond aux exigences du circuit. Certains fabricants étiquettent les contacts en utilisant la terminologie “travail” ou “repos” au lieu de “a”/“b”-consulter la documentation du fabricant pour éviter les erreurs de câblage.

Les capteurs auto-alimentés récoltent l'énergie du champ électrique détecté - aucun câblage externe n'est nécessaire. Les capteurs alimentés par batterie et par alimentation externe nécessitent une connexion d'alimentation appropriée :

Alimentation par piles :

Alimentation externe :

Câblage d'alimentation :

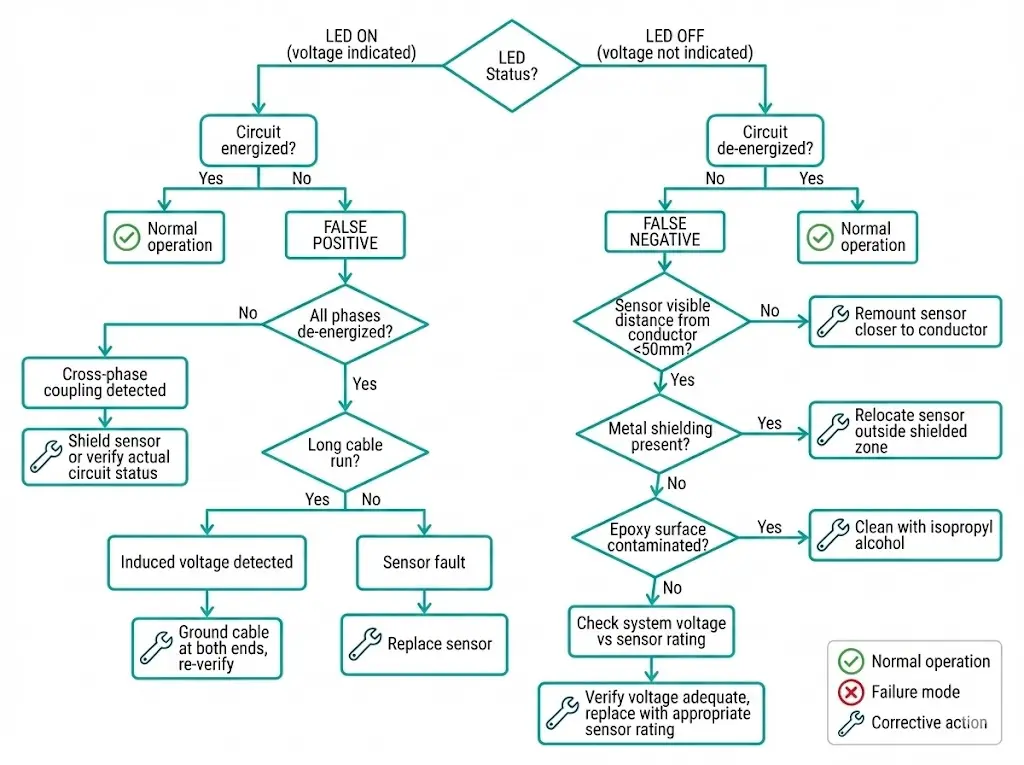

Les faux positifs (indication d'une tension présente alors que le circuit est hors tension) et les faux négatifs (absence d'indication d'une tension alors que le circuit est sous tension) sapent la confiance de l'opérateur dans le VPIS. La compréhension des causes profondes permet un dépannage efficace.

Cause 1 : couplage capacitif à partir d'une phase adjacente sous tension

Solution : Protéger le capteur des champs de phase adjacents à l'aide de barrières métalliques mises à la terre, ou déplacer le capteur à un endroit où le couplage croisé est moindre. Certaines installations nécessitent des capteurs sélectifs de phase avec des éléments de détection directionnels.

Cause 2 : Tension induite sur un long câble hors tension

Solution : Mettez à la terre le câble hors tension par une mise à la terre temporaire avant de vous fier à l'indication VPIS. Une autre solution consiste à utiliser des capteurs ayant un seuil de détection plus élevé ou une double confirmation (mesure de la tension + détection de champ).

Cause 3 : Défaillance de l'électronique du capteur

Solution : Remplacer le capteur défectueux. Vérifier l'absence de dommages environnementaux (infiltration d'humidité, surchauffe) susceptibles d'avoir causé la défaillance.

Cause 1 : Capteur positionné trop loin du conducteur

Solution : Remonter le capteur à l'endroit approprié. Pour les installations de modernisation où la position de montage est limitée, envisager un modèle de capteur à sensibilité plus élevée.

Cause 2 : Blindage par un métal mis à la terre

Solution : Déplacer le capteur à l'extérieur de la zone blindée ou installer un capteur monté sur une barre omnibus qui contourne le blindage de la chambre.

Cause 3 : Contamination de la surface de l'époxy

Solution : Nettoyer régulièrement les surfaces de montage des capteurs. Pour les installations extérieures, vérifier que l'indice de protection IP est suffisant pour empêcher la pénétration de l'humidité.

Cause 4 : Faible tension du système

Solution : Remplacer le capteur par un modèle de tension nominale inférieure correspondant à la tension de fonctionnement réelle.

Cause 5 : épuisement des piles (capteurs alimentés par piles)

Solution : Remplacer la pile ou remplacer l'ensemble du capteur si la pile n'est pas réparable.

| Symptôme | Cause la plus probable | Test de vérification rapide |

|---|---|---|

| Les trois phases indiquent une tension lorsque l'une d'entre elles est hors tension. | Couplage de phases croisées | Désénergiser toutes les phases - les indications devraient disparaître. |

| Indication intermittente (LED vacillante) | Intensité de champ marginale ou mauvaise connexion à la terre | Vérifier l'étanchéité du montage du capteur et la continuité du fil de terre |

| Une phase ne s'allume jamais, même lorsqu'elle est sous tension | Défaillance du capteur ou erreur de positionnement | Permuter les capteurs entre les phases pour isoler l'unité défectueuse |

| Défaillance soudaine de tous les capteurs simultanément | Défaillance de l'alimentation électrique (capteurs à alimentation externe) | Vérifier la tension d'alimentation du contrôle aux bornes du capteur |

Une installation correcte prolonge la durée de vie du capteur et assure un fonctionnement fiable pendant des années :

Les capteurs capacitifs ne nécessitent pratiquement pas d'entretien, mais doivent être vérifiés périodiquement :

Inspection annuelle :

Essai détaillé sur 5 ans :

Possibilité de remplacement sur 10 ans :

Après des incidents :

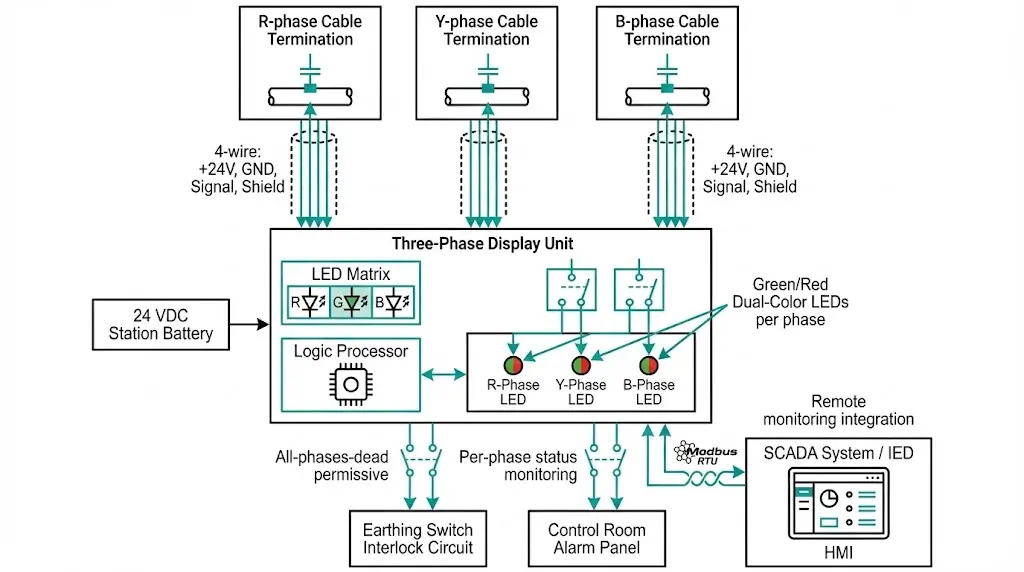

Les installations de base utilisent des capteurs indépendants par phase. Les systèmes avancés intègrent trois capteurs avec une logique centralisée et une surveillance à distance.

Les unités d'affichage centralisées regroupent trois capteurs monophasés :

Caractéristiques :

Câblage :

Avantages par rapport aux capteurs indépendants :

Les appareillages de commutation modernes intègrent le système VPIS aux dispositifs électroniques intelligents (IED) et au système SCADA :

Protocoles de communication :

Points de données transmis :

Applications :

La qualité des capteurs varie considérablement d'un fabricant à l'autre. Lors de l'évaluation des fournisseurs :

Vérifier la certification de l'essai de type : Les capteurs doivent faire l'objet de rapports d'essais indépendants confirmant le seuil de tension, les performances en matière de température et l'immunité CEM conformément à la norme CEI 61243-5 (dispositifs de détection de tension sous tension).

Vérifier l'expérience de l'application : Le fournisseur a-t-il fourni des capteurs pour des applications similaires (même classe de tension, même environnement, même type de montage) ?

Évaluer l'assistance technique : Le fournisseur peut-il aider à optimiser l'emplacement des capteurs et à résoudre les problèmes de fausses indications ?

Évaluer la disponibilité des pièces de rechange : Les capteurs peuvent rester en service pendant plus de 20 ans - s'assurer que des unités et des batteries de remplacement sont disponibles.

Examiner les conditions de la garantie : Garantie standard de 2 ans minimum ; certains fabricants offrent 5 ans pour les modèles haut de gamme.

XBRELE fournit des capteurs de tension capacitifs conçus pour un fonctionnement fiable dans les applications de commutation MV de 3.6 kV à 40.5 kV. Nos capteurs sont dotés d'une double indication DEL (verte + rouge), d'une fonction d'autotest et de contacts auxiliaires pour l'intégration de l'interverrouillage. Une documentation complète sur l'installation, une assistance à la mise en service et la disponibilité des pièces de rechange garantissent la fiabilité à long terme du système. Découvrez notre gamme complète de composants et d'accessoires pour appareillages de commutation sur le site https://xbrele.com/vacuum-circuit-breaker-manufacturer/.

Q1 : Les capteurs capacitifs nécessitent-ils une connexion physique au conducteur haute tension ?

Les capteurs capacitifs fonctionnent par couplage de champ électrique et ne nécessitent pas de connexion galvanique (électrique directe) au conducteur MT. Ils se montent à l'extérieur sur l'isolation des câbles, les chambres des barres omnibus ou les surfaces en époxy et détectent le champ électrique rayonné par les conducteurs sous tension.

Q2 : Les capteurs capacitifs peuvent-ils mesurer la valeur réelle de la tension ?

Les capteurs capacitifs détectent uniquement la présence ou l'absence de tension, et non l'amplitude. Ils indiquent si la tension dépasse un seuil (généralement 15-25% de la tension nominale) mais ne fournissent pas de lecture numérique de la tension. Pour mesurer la tension, il faut utiliser des transformateurs de tension ou des transducteurs de tension électroniques.

Q3 : Qu'est-ce qui fait que les capteurs capacitifs indiquent la présence d'une tension alors que le circuit est en fait hors tension ?

R : Les causes les plus courantes sont le couplage capacitif à partir de phases adjacentes sous tension, la tension induite sur de longs câbles hors tension parallèles à des câbles sous tension et la défaillance de l'électronique du capteur. Le dépannage consiste à vérifier que toutes les phases sont hors tension, à contrôler la tension induite à l'aide d'un voltmètre à haute impédance et à tester le fonctionnement du capteur.

Q4 : Quelle est la durée de vie des capteurs capacitifs alimentés par batterie avant le remplacement de la batterie ?

R : La durée de vie des piles est généralement comprise entre 5 et 10 ans, en fonction du modèle de capteur, de la température ambiante et de la fréquence d'activation des DEL. La plupart des capteurs alimentés par pile émettent un avertissement de pile faible (clignotement de la DEL) 6 à 12 mois avant l'épuisement complet de la pile.

Q5 : Puis-je installer un capteur de 12 kV sur un système de 24 kV ?

Les capteurs doivent être adaptés à la classe de tension du système. L'installation d'un capteur de tension inférieure sur un système de tension supérieure risque d'endommager le capteur et de rendre son fonctionnement peu fiable. L'intensité du champ électrique à des tensions plus élevées peut saturer les composants électroniques du capteur ou dépasser les valeurs nominales des composants.

Q6 : Pourquoi mon capteur fonctionne-t-il de manière fiable en hiver mais n'indique rien en été ?

R : La température affecte l'électronique du capteur et les performances de la batterie. Si le capteur n'est conçu que pour une température de +40°C mais qu'il atteint +70°C en été (en raison du chauffage solaire ou de la proximité de transformateurs), les composants électroniques risquent de mal fonctionner ou la tension de la batterie peut tomber en dessous du seuil de fonctionnement. Vérifiez que la température nominale du capteur dépasse d'au moins 10°C la température ambiante maximale prévue.

Q7 : À quelle distance du conducteur un capteur capacitif doit-il être positionné pour fonctionner de manière fiable ?

R : La distance de détection effective dépend du niveau de tension et de la conception du capteur. Plages typiques : Les systèmes de 3,6 à 12 kV nécessitent un capteur à moins de 50 mm du conducteur ; les systèmes de 24 à 36 kV peuvent fonctionner de manière fiable jusqu'à une distance de 100 mm. Consulter les spécifications du fabricant pour les modèles spécifiques. L'intensité du champ diminue rapidement avec la distance - doubler la distance réduit l'intensité du signal de 75% ou plus.