Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Un cassetto per contattori estraibile è un'unità di commutazione a media tensione autonoma che scorre dentro e fuori da uno scomparto del quadro fisso su guide. A differenza dei contattori montati in modo fisso e imbullonati all'interno degli armadi, i cassetti estraibili consentono agli operatori di isolare, rimuovere e riparare il contattore senza disalimentare l'intero centro di controllo motore. Questa flessibilità comporta una notevole responsabilità: la sicurezza dipende interamente dai sistemi di interblocco che impongono una sequenza corretta durante ogni operazione di racking.

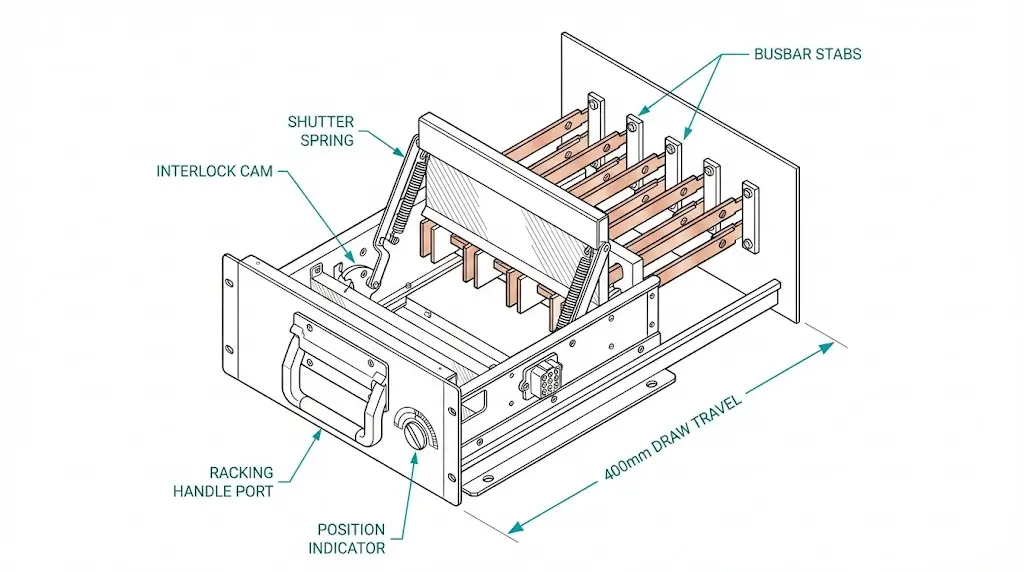

Nei centri di controllo motore a media tensione con tensione compresa tra 3,6 kV e 12 kV, i cassetti dei contattori estraibili gestiscono l'avviamento dei motori, la commutazione dei condensatori e l'eccitazione dei trasformatori. Il telaio del cassetto integra i contatti primari di disconnessione, i connettori secondari di controllo, gli otturatori automatici e un meccanismo di scaffalatura a ingranaggi. Quando questi componenti funzionano correttamente, il personale non può accedere alle sbarre sotto tensione, i contattori non possono chiudersi durante le transizioni di posizione e i rischi di arco elettrico rimangono contenuti.

Quando gli interblocchi falliscono o gli operatori li eludono, le conseguenze aumentano rapidamente: incidenti da arco elettrico con temperature del plasma che superano i 15.000°C, distruzione delle apparecchiature a cascata attraverso le linee di produzione e decessi. Questa guida esamina l'architettura degli interblocchi, le corrette procedure di scaffalatura e i metodi sperimentati sul campo per prevenire gli errori di funzionamento che causano questi guasti.

Gli interblocchi rappresentano il meccanismo di sicurezza fondamentale che impedisce le operazioni errate durante la manipolazione dei cassetti dei contattori estraibili. Questi dispositivi meccanici ed elettrici funzionano come barriere obbligatorie che impongono sequenze operative corrette nei quadri di media tensione.

L'architettura degli interblocchi comprende tre categorie principali che lavorano in modo coordinato: interblocchi di posizione, meccanismi di chiusura e interblocchi di circuito.

Interblocchi di posizione

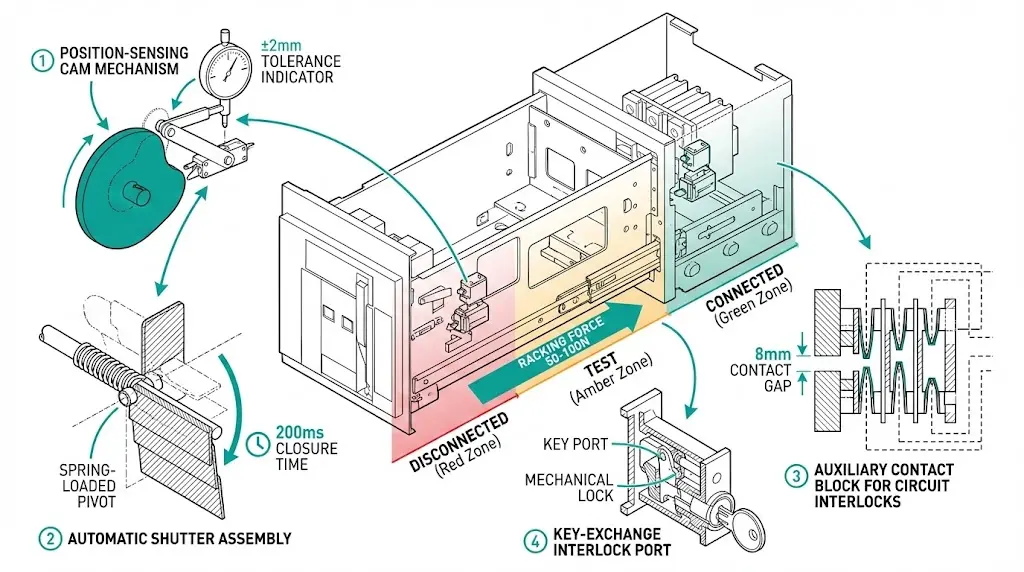

Gli interblocchi di posizione verificano meccanicamente la posizione del cassetto del contattore prima di consentirne il funzionamento. Secondo la norma IEC 62271-200 per i quadri elettrici chiusi in metallo, questi interblocchi devono identificare con certezza tre posizioni distinte: collegato (servizio), test e scollegato (isolato). La tolleranza di innesto meccanico richiede in genere una precisione di allineamento entro ±2 mm per ottenere un corretto funzionamento dell'interblocco.

I meccanismi di rilevamento della posizione utilizzano sistemi meccanici a camme o interruttori di prossimità con una durata minima di 10 milioni di cicli di funzionamento. Osservazioni sul campo in applicazioni minerarie e petrolchimiche rivelano che i meccanismi di interblocco di posizione usurati sono all'incirca il 40% delle chiamate di manutenzione legate all'interblocco, un problema che si concentra in impianti con frequenze di commutazione elevate, superiori a 50 operazioni al giorno.

Meccanismi dell'otturatore

Gli otturatori automatici costituiscono una barriera fisica tra gli operatori e i contatti primari sotto tensione. Quando il cassetto di un contattore si sposta dalla posizione di collegamento, gli otturatori devono chiudersi entro 200 millisecondi per ottenere una protezione IP2X contro il contatto con le dita. Queste barriere resistono a tensioni di prova dielettriche di 28 kV per apparecchiature di classe 12 kV, garantendo l'integrità dell'isolamento anche in condizioni di sovratensione transitoria.

L'azionamento dell'otturatore avviene in genere entro 50-100 mm di corsa del cassetto dalla posizione di aggancio. I modelli a molla dominano le applicazioni industriali e la sostituzione della molla è consigliata ogni 15-20 anni o 50.000 operazioni, a seconda di quale evento si verifichi per primo.

Interblocchi di circuito

Gli interblocchi del circuito elettrico verificano l'isolamento a monte prima di consentire il movimento del cassetto. Questi richiedono la conferma che l'interruttore a vuoto associato o il sezionatore a monte siano aperti, con la verifica dei contatti ausiliari che assicurano una distanza minima di 8 mm per un corretto stato di isolamento.

I sistemi di scambio chiavi - Kirk-key o equivalenti - rafforzano le sequenze operative impedendo il rilascio della chiave della porta dello scomparto finché il contattore non raggiunge la posizione di disconnessione e l'interruttore di messa a terra non si innesta completamente. Le applicazioni minerarie e petrolchimiche richiedono spesso questi protocolli ridondanti.

Capire come questi interblocchi si coordinano con principi di funzionamento degli interruttori in vuoto aiuta il personale di manutenzione a riconoscere quando la verifica dell'isolamento a monte fallisce.

[Approfondimento degli esperti: Protocollo di test interlock].

- Testate ogni funzione di interblocco in modo indipendente durante la manutenzione annuale: cercate di disattivare un interblocco mentre gli altri rimangono inseriti.

- Verificare la forza di chiusura dell'otturatore con una bilancia a molla; letture inferiori a 15 N indicano l'affaticamento della molla.

- Punti di azionamento dell'interruttore di posizione del documento; una deriva superiore a 1 mm dalle impostazioni di fabbrica giustifica una ricalibrazione

- Nelle installazioni costiere, ispezionare i perni di interblocco per verificare la presenza di depositi di cloruro con cadenza trimestrale anziché annuale.

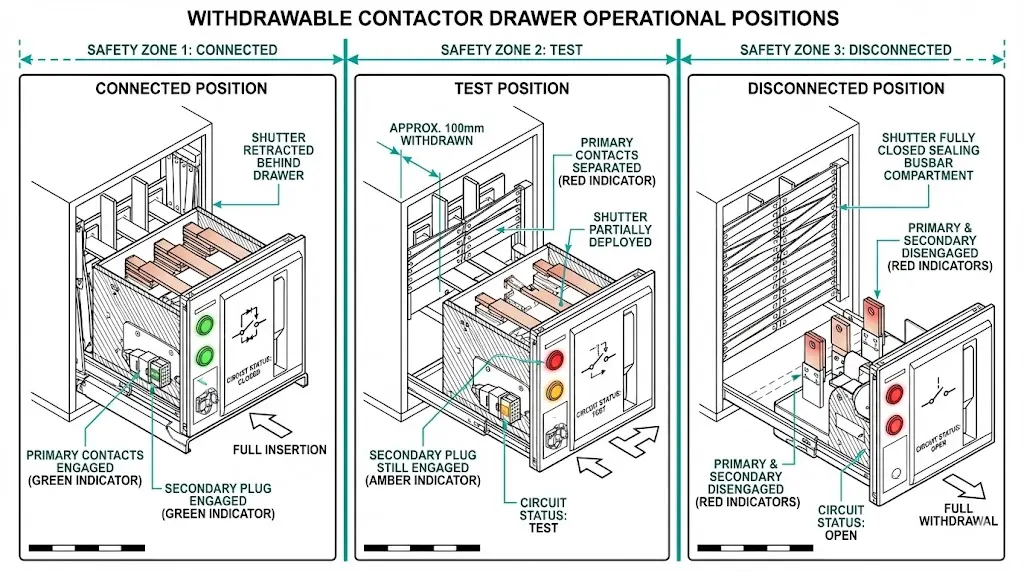

I cassetti dei contattori estraibili funzionano in tre posizioni distinte, ciascuna con specifiche implicazioni di sicurezza che gli operatori devono comprendere prima di qualsiasi procedura di scaffalatura.

| Posizione | Contatti primari | Contatti secondari | Stato dell'otturatore | Accesso del personale |

|---|---|---|---|---|

| Collegato (servizio) | Fidanzati | Fidanzati | Dietro il cassetto | Vietato |

| Prova | Disimpegnato | Fidanzati | Parzialmente dispiegata | Circuiti di controllo vietati sotto tensione |

| Disconnesso (isolato) | Disimpegnato | Disimpegnato | Completamente chiuso | Permesso con LOTO |

Posizione collegata

In posizione di collegamento, il cassetto è completamente inserito con le dita del sezionatore primario innestate contro i montanti della sbarra fissa. I contatti primari sopportano la corrente di pieno carico, tipicamente da 400 A a 800 A, a seconda del valore nominale del contattore. I connettori secondari forniscono alimentazione di controllo e segnali ausiliari. Tutti i circuiti rimangono sotto tensione; nessun accesso è sicuro.

Posizione di prova

La posizione di test crea un isolamento parziale. I contatti primari si separano di 50-100 mm, interrompendo il circuito di alimentazione principale. Tuttavia, i circuiti di controllo secondari rimangono collegati attraverso il connettore. Ciò consente di eseguire test funzionali del funzionamento dei contattori, verifiche della logica di controllo e controlli dei relè di protezione senza esporre il motore o il carico all'alimentazione.

Qui sta un equivoco critico che abbiamo riscontrato ripetutamente negli impianti industriali: gli operatori pensano che la posizione di prova significhi isolamento completo. Non è così. La tensione di controllo, tipicamente 110-230 V CA, rimane presente. Il contatto con i terminali secondari può causare gravi lesioni.

Posizione disconnessa

L'estrazione completa in posizione di disconnessione separa i circuiti primari e secondari. Gli otturatori sigillano automaticamente l'apertura del vano sbarre. Solo in questa posizione, in combinazione con le corrette procedure di lockout-tagout sui dispositivi a monte, è possibile accedere alla manutenzione.

La transizione tra le posizioni deve seguire sequenze rinforzate da interblocchi. Il tentativo di saltare le posizioni, passando direttamente dalla posizione collegata a quella scollegata senza fare una pausa, di solito provoca un blocco meccanico se gli interblocchi funzionano correttamente.

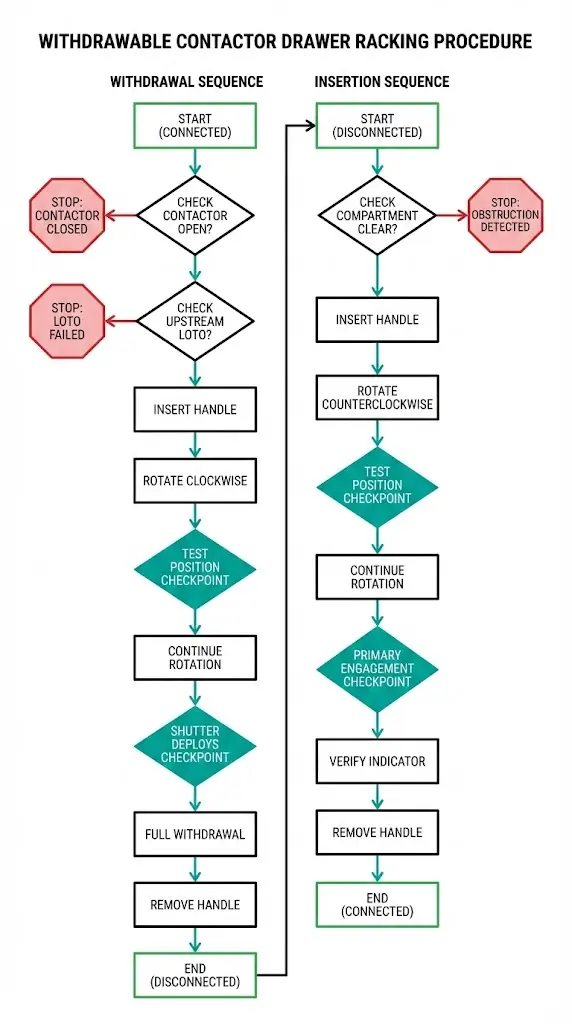

Ogni operazione di scaffalatura segue una sequenza identica, indipendentemente dalla struttura, dal produttore o dall'applicazione. Le deviazioni da questa sequenza sono causa di incidenti da arco elettrico.

Verifica pre-imballaggio

Prima di toccare la maniglia della scaffalatura, eseguire i seguenti controlli:

Sequenza di prelievo: Collegato → Test → Disconnesso

Inserire la maniglia di sollevamento nell'apposita apertura, solitamente situata sul lato anteriore inferiore del cassetto. Ruotare in senso orario con una pressione costante. Aspettatevi una resistenza decisa ad ogni punto di controllo dell'interblocco: questa resistenza conferma l'innesto dell'interblocco e non è un problema da superare.

Con una rotazione di circa 90°, il cassetto raggiunge la posizione di prova. Un clic udibile accompagna il cambiamento dell'indicatore di posizione. Fare una pausa se è necessario testare il circuito di controllo. Altrimenti, continuare la rotazione.

Un'ulteriore rotazione fa avanzare il cassetto verso la posizione di disconnessione. Mentre il cassetto si sposta verso l'esterno su binari, il meccanismo dell'otturatore si dispiega dietro di esso. L'estrazione completa richiede una rotazione totale della maniglia di circa 270° nella maggior parte dei modelli.

Rimuovere la maniglia solo dopo aver confermato il completo scollegamento tramite l'indicatore di posizione. La rimozione della maniglia a metà corsa può lasciare il cassetto in uno stato indefinito.

Sequenza di inserimento: Disconnesso → Test → Collegato

Prima dell'inserimento, verificare che il vano non contenga utensili, detriti o personale. Inserire la maniglia e ruotare in senso antiorario. Fare una pausa nella posizione di prova per verificare la disponibilità del circuito secondario, se necessario.

Continuare la rotazione fino alla posizione di collegamento. Sentire l'innesto del dito di disconnessione primaria, ovvero un netto aumento della resistenza seguito da un'aderenza positiva. Verificare l'indicatore di posizione rispetto alla posizione fisica del cassetto.

La Regola Critica

Se la resistenza aumenta inaspettatamente a metà corsa, fermarsi immediatamente. Non applicare ulteriore forza. Indagare la causa prima di procedere. L'inceppamento indica in genere un disallineamento dei sezionatori primari, un'interferenza di oggetti estranei o un danno al meccanismo di interblocco. Forzare la resistenza danneggia gli interblocchi e crea rischi futuri.

[Expert Insight: Valutazione delle condizioni delle maniglie delle scaffalature].

- Sostituire le maniglie che presentano crepe visibili nell'albero o cedimenti da affaticamento dell'impugnatura durante il sollevamento del carico che viene trasferito improvvisamente all'operatore.

- L'innesto del nottolino deve produrre uno scatto tattile; un innesto molle indica denti del nottolino usurati

- Conservare le maniglie solo in luoghi appositi; la filettatura trasversale causata da un immagazzinamento improprio provoca l'instabilità durante le emergenze.

- Nelle strutture con più tipi di cassetto, codificare i colori delle maniglie per evitare un uso incompatibile.

Quattro errori di funzionamento sono all'origine della maggior parte degli incidenti legati ai cassetti dei contattori estraibili. Ognuno di essi è prevenibile attraverso una corretta verifica e l'osservanza di sequenze di interblocco.

Errore di funzionamento 1: scaffalatura sotto carico

Il tentativo di estrazione mentre il contattore trasporta corrente crea un arco in corrispondenza dei sezionatori primari. Le temperature del plasma superano i 15.000°C. La pressione dell'esplosione può raggiungere 2.000 lb/ft². Si verificano gravi ustioni, ferite da schegge e morti.

Le cause principali sono contatti ausiliari guasti che forniscono false indicazioni di stato aperto, interblocchi elettrici bypassati e procedure affrettate che saltano le fasi di verifica.

La prevenzione richiede la verifica obbligatoria dello stato di apertura sia dell'indicatore di posizione locale che dello stato del contatto ausiliario del pannello di controllo. Gli indicatori di corrente, se installati, forniscono un'ulteriore conferma. Non fidatevi mai di una sola fonte di indicazione.

Errore di funzionamento 2: forzare i meccanismi bloccati

Quando un cassetto si blocca a metà corsa, alcuni operatori applicano delle prolunghe per tubi alla maniglia della cremagliera o usano delle spranghe. Questo approccio trancia i perni di interblocco, danneggia i perni delle ante e distrugge il meccanismo di rilevamento della posizione.

Le cause più comuni sono la corrosione delle guide in ambienti umidi, l'accumulo di detriti in ambienti industriali e il disallineamento dei perni di guida dovuto a una precedente manipolazione impropria.

La risposta corretta è fermarsi, rimuovere la maniglia e indagare. Pulire le guide con solventi appropriati. Controllare l'allineamento dei perni di guida. Verificare che nessun oggetto estraneo ostruisca la corsa. I meccanismi di interblocco sono progettati per richiedere 50-100 N di forza operativa normale; una resistenza significativamente più elevata indica un problema che richiede una diagnosi, non la forza bruta.

Operazione errata 3: scaffalatura incompleta

Lasciare un cassetto tra le posizioni definite, né completamente collegato né completamente scollegato, crea un contatto parziale. Si sviluppano connessioni ad alta resistenza. Inizia un riscaldamento localizzato. Alla fine si verificano guasti ad arco nell'interfaccia parzialmente innestata.

Tra le cause si annoverano la distrazione dell'operatore, l'usura dei meccanismi di fermo che non forniscono un feedback chiaro della posizione e indicatori di posizione ambigui.

La prevenzione richiede il completamento di ogni corsa di scaffalatura. Dopo ogni operazione, verificate la posizione fisica del cassetto rispetto all'indicatore di posizione. Se non coincidono, è possibile che il cassetto si trovi in una posizione intermedia.

Funzionamento errato 4: eccitazione con otturatori guasti

Una molla di chiusura rotta lascia il vano sbarre esposto quando il cassetto viene estratto. Se un operatore lavora su un cassetto adiacente, supponendo che il vano sia isolato, il contatto con le sbarre sotto tensione provoca l'elettrocuzione.

Questo scenario si verifica quando gli interblocchi degli otturatori vengono aggirati o degradati, oppure quando vengono saltate le ispezioni visive prima dell'attivazione.

Obbligare l'ispezione dell'otturatore prima dell'attivazione per ogni cassetto. Testare la forza di chiusura dell'otturatore durante le interruzioni della manutenzione. Sostituire le molle che mostrano una riduzione della forza di chiusura al di sotto delle specifiche del produttore.

Per ulteriori considerazioni sulla sicurezza nella scelta dei componenti del quadro, si consiglia di consultare il documento Guida alla scelta tra VCB indoor e outdoor affronta i fattori ambientali che influenzano l'affidabilità dell'interblocco.

I fattori ambientali degradano sistematicamente i meccanismi di interblocco tra gli intervalli di manutenzione. Il riconoscimento di questi modelli di degrado consente di realizzare programmi di ispezione mirati.

| Ambiente | Effetto primario | Frequenza di ispezione | Mitigazione |

|---|---|---|---|

| Costiera/alta umidità (>80% RH) | Corrosione su perni e camme | Trimestrale | Componenti in acciaio inox, lubrificanti a base di silicone |

| Polvere di cemento/ite/ite/minerale | Accumulo nelle tracce dell'otturatore | Visuale mensile | Compartimenti sigillati, ventilazione a pressione positiva |

| Cicli di temperatura (oscillazione giornaliera di >30°C) | Migrazione del lubrificante, espansione termica | Semestrale | Lubrificanti sintetici stabili alla temperatura |

| Funzionamento poco frequente (<4 cicli/anno) | Blocco del meccanismo, indurimento del lubrificante | Esercizio annuale | Cicli di scaffalatura programmati indipendentemente dalle esigenze del processo |

Il degrado dovuto all'età segue schemi prevedibili. Le molle dell'otturatore mostrano un affaticamento misurabile dopo 15-20 anni di servizio, con una diminuzione della forza di chiusura 20-30% rispetto alle specifiche di fabbrica. I microinterruttori di posizione sviluppano una vaiolatura dei contatti che causa falsi segnali intermittenti. Il gioco della cremagliera aumenta, riducendo la precisione della posizione.

Nelle nostre valutazioni su oltre 80 centri di controllo motori industriali, abbiamo documentato che le strutture che implementano intervalli di ispezione specifici per l'ambiente registrano 60% meno guasti legati agli interblocchi rispetto a quelle che seguono le raccomandazioni generiche del produttore.

La manutenzione sistematica preserva l'affidabilità dell'interblocco per tutta la durata di vita dell'apparecchiatura. Questa lista di controllo riflette le pratiche collaudate nelle installazioni industriali.

Componenti di qualità provenienti da aziende rinomate produttori di componenti per quadri elettrici ridurre l'onere della manutenzione e prolungare gli intervalli di ispezione in ambienti standard.

I sistemi di interblocco meritano lo stesso controllo delle specifiche dei valori elettrici dei contattori. Il meccanismo che protegge il personale in ogni turno di lavoro non deve essere un ripensamento in fase di approvvigionamento.

Selezione dei materiali

I perni e le camme di interblocco prodotti in acciaio inossidabile resistono alla corrosione in ambienti umidi o costieri, dove i componenti placcati in acciaio al carbonio si guastano entro 5-7 anni. Il sovrapprezzo - in genere 15-20% - si ripaga con una maggiore durata e una minore manutenzione di emergenza.

Design della persiana

I valori nominali delle molle determinano una forza di chiusura affidabile per tutta la durata di vita. Scegliere otturatori testati per almeno 50.000 operazioni con un degrado della forza inferiore a 15%. La velocità di chiusura deve raggiungere il grado di protezione IP2X entro 200 millisecondi dall'inizio del movimento del cassetto.

Affidabilità dell'interruttore di posizione

I microinterruttori sigillati con grado di protezione IP67 o superiore impediscono l'ingresso di contaminazione in ambienti industriali polverosi. Specificare gli interruttori con contatti placcati in oro per applicazioni con commutazioni poco frequenti, dove l'accumulo di ossido sui contatti in argento causa false letture.

Conformità agli standard

IEEE C37.20.2 e IEC 62271-200 stabiliscono i requisiti di base per gli interblocchi a elementi estraibili. [VERIFICA STANDARD: Riferimenti alle clausole specifiche per i requisiti di prova degli interblocchi nella norma IEC 62271-200] I produttori che rispettano questi standard forniscono la documentazione delle prove di tipo che dimostrano le prestazioni dell'interblocco in condizioni nominali.

XBRELE integra sistemi di interblocco verificati sulle principali piattaforme di quadri, con test che superano i requisiti standard per le applicazioni industriali e di pubblica utilità. Per i dispositivi estraibili contattore a vuoto soluzioni progettate per ambienti difficili, contattate il nostro team tecnico per discutere i vostri requisiti specifici di interblocco.

Riferimento esterno: IEC 62271-106 - Norma IEC 62271-106 per contattori in c.a.

Cosa distingue la posizione TEST da quella completamente ISOLATA su un cassetto per contattori estraibili?

La posizione di test scollega i contatti di alimentazione primaria mantenendo i circuiti di controllo secondari sotto tensione attraverso il connettore, consentendo il test funzionale senza alimentazione principale. La posizione isolata scollega completamente sia i circuiti primari che quelli secondari, con otturatori che sigillano il vano sbarre per un accesso sicuro alla manutenzione.

Come posso verificare che gli interblocchi funzionino correttamente prima di procedere allo scaffale?

Tentare di inserire la maniglia della scaffalatura mentre il contattore mostra uno stato di chiusura: un interblocco elettrico funzionante impedirà l'inserimento della maniglia o il movimento del cassetto. Inoltre, provare ad aprire lo sportello dello scomparto mentre il cassetto è collegato; gli interblocchi meccanici dovrebbero bloccare fisicamente l'apertura dello sportello.

Quale resistenza della maniglia della scaffalatura indica un problema rispetto al normale funzionamento?

Il normale sollevamento richiede una forza di 50-100 N con una resistenza uniforme nei punti di innesto dell'interblocco. Un aumento improvviso della resistenza, una sensazione di stridore o l'impossibilità di raggiungere le posizioni definite indicano un disallineamento, una contaminazione o un danno ai componenti che richiedono un'indagine prima di procedere.

Con quale frequenza devono essere esercitati i cassetti dei contattori estraibili nelle applicazioni a basso utilizzo?

I cassetti che vengono utilizzati meno di quattro volte all'anno devono essere sottoposti a un ciclo completo di travaso almeno una volta all'anno per evitare il grippaggio del meccanismo dovuto all'indurimento del lubrificante e allo sviluppo di corrosione sulle superfici di contatto.

Quali sono le cause del malfunzionamento dei meccanismi dell'otturatore e come si rileva?

L'affaticamento della molla dopo 15-20 anni rappresenta la modalità di guasto principale, con conseguente chiusura lenta o tenuta incompleta. Misurare annualmente la forza di chiusura con una bilancia per molle; letture inferiori a 15 N indicano in genere la necessità di una sostituzione, indipendentemente dalle condizioni visive della molla.

I sistemi di interblocco possono essere bypassati in modo sicuro per le operazioni di emergenza?

Il bypass dell'interblocco vanifica la protezione primaria contro l'arco elettrico e non dovrebbe mai verificarsi in circostanze normali. Le strutture con procedure di bypass documentate per le emergenze reali devono implementare misure di sicurezza compensative, tra cui la diseccitazione delle sorgenti a monte e i dispositivi di protezione individuale adatti all'energia di guasto disponibile.

Quali sono i fattori ambientali che incidono in modo più significativo sulla durata degli interblocchi?

L'umidità superiore a 80% RH accelera la corrosione dei componenti in acciaio non protetti, mentre l'accumulo di polvere industriale nei binari delle tapparelle provoca l'inceppamento e il falso rilevamento della posizione. Le strutture in ambienti costieri o industriali pesanti dovrebbero effettuare ispezioni trimestrali piuttosto che annuali.