Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

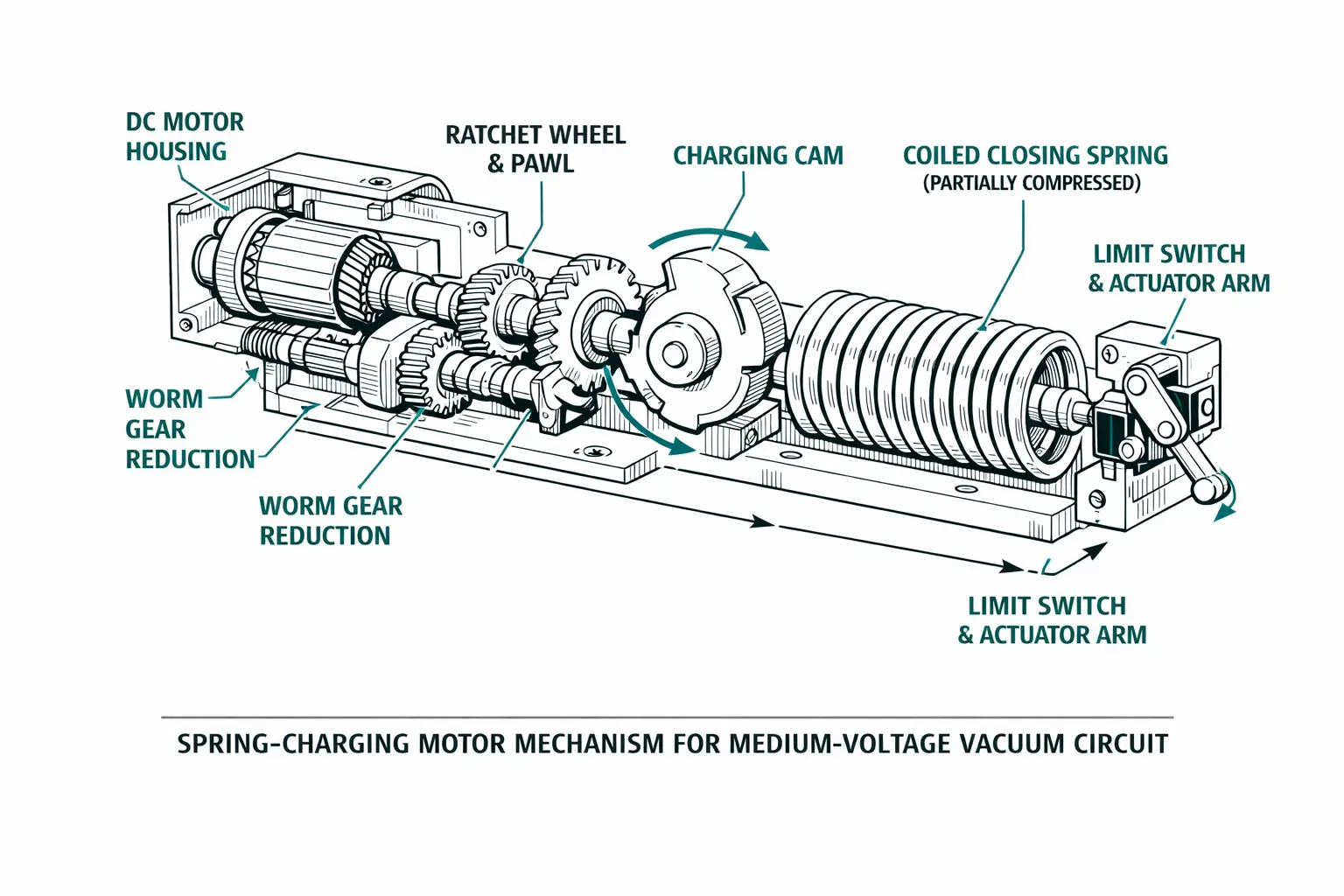

Il ciclo di carica segue una precisa sequenza meccanica. Quando il motore si eccita, una vite senza fine ruota un meccanismo a camme che mette progressivamente in tensione la molla di chiusura. Il tempo di carica standard è di 8-15 secondi per 12 kV interruttori automatici sottovuoto. Il motore continua a funzionare finché un finecorsa non rileva la compressione completa e interrompe la corrente del motore.

Durante questo processo interagiscono tre sottosistemi critici:

Componenti della trasmissione: L'albero del motore, l'ingranaggio a vite senza fine, la camma di carica e i rullini trasmettono la coppia attraverso il sistema. Il treno di ingranaggi converte la rotazione del motore ad alta velocità (1.400-1.800 giri/min.) in circa 2-4 giri/min. sulla camma di carica, moltiplicando la coppia per fattori compresi tra 350:1 e 500:1.

Elementi di accumulo di energia: La molla di chiusura immagazzina energia potenziale durante la carica. La molla di apertura si carica in genere durante l'operazione di chiusura stessa, garantendo la capacità di intervento subito dopo la chiusura dell'interruttore.

Dispositivi di controllo e feedback: Interruttori di fine corsa, indicatori di posizione e relè anti-pompaggio regolano la sequenza di carica. L'interruttore di fine corsa deve interrompere in modo affidabile la corrente del motore a piena carica, poiché in questo caso la saldatura a contatto provoca la bruciatura del motore.

La molla di chiusura accumula energia potenziale secondo la relazione E = ½kx², dove k rappresenta la costante della molla (tipicamente 15-25 kN/m per gli interruttori da 12kV) e x è la distanza di compressione (80-120 mm). Questa energia immagazzinata - in genere 150-300 joule per molla - deve superare la pressione di contatto, la distanza di scorrimento e l'attrito del meccanismo durante le operazioni di chiusura.

L'esperienza sul campo dimostra che l'usura del gruppo della vite senza fine è direttamente correlata alle anomalie della corrente di carica. Un motore sano assorbe 2-4 ampere durante il funzionamento a metà ciclo. Gli ingranaggi usurati o la lubrificazione secca possono aumentare l'assorbimento di corrente di 40-60%, segnalando un guasto imminente prima del blocco completo del meccanismo.

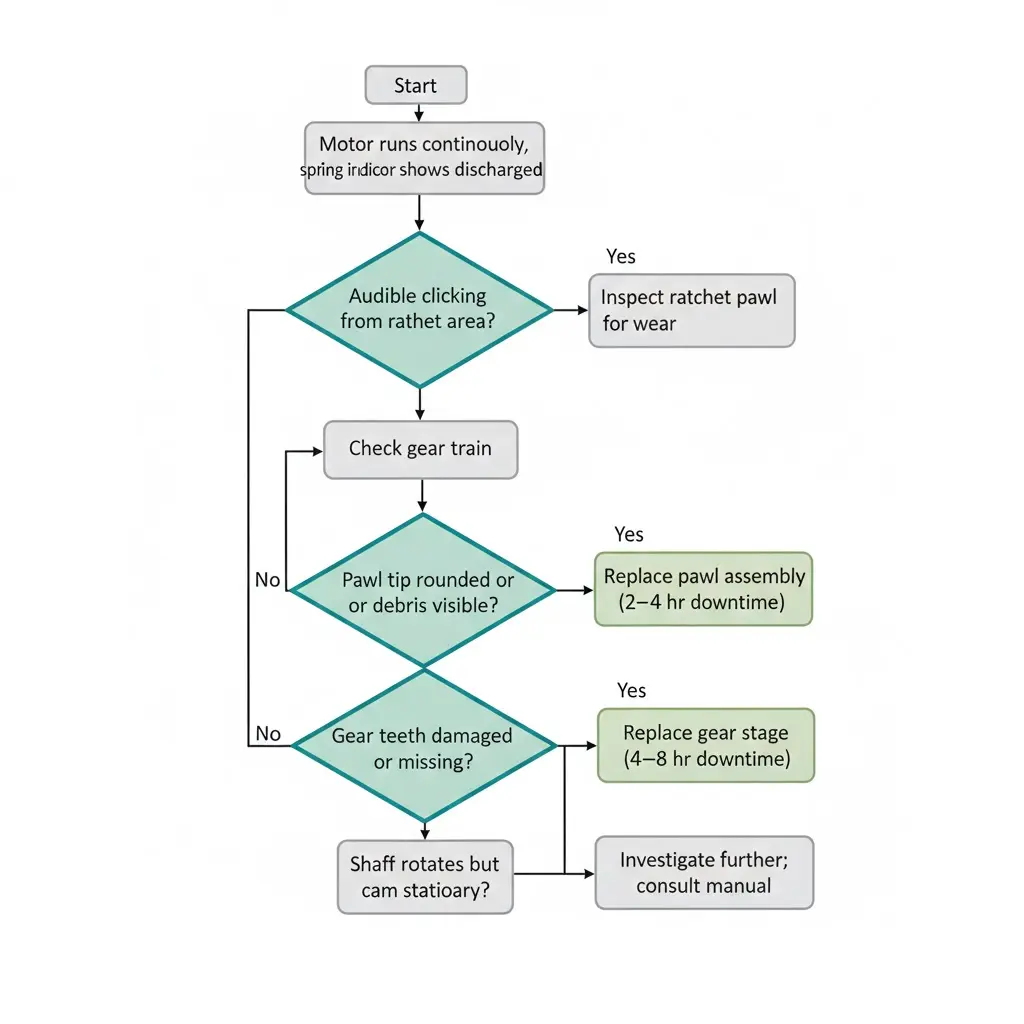

Questa modalità di guasto presenta un paradosso: il motore funziona normalmente, ma la molla non raggiunge mai la compressione completa. La disconnessione si verifica in qualche punto della catena di trasmissione meccanica.

Schema sintomatologico: Il motore si eccita e funziona continuamente. L'indicatore di carica rimane in posizione “scarica”. Il motore può eventualmente intervenire sulla protezione termica. Scatto udibile dall'area del cricchetto senza il corrispondente movimento della molla.

| Causa principale | Indicatori di campo | Azione di riparazione | Tempi di inattività |

|---|---|---|---|

| Usura del nottolino del cricchetto | Detriti metallici vicino al cricchetto; punta del nottolino arrotondata | Sostituire il gruppo del nottolino; ispezionare i denti della ruota del cricchetto | 2-4 ore |

| Danni al treno di ingranaggi | Suono motorio incoerente; denti scheggiati visibili | Sostituire lo stadio dell'ingranaggio interessato | 4-8 ore |

| Cesoia per la chiave dell'albero di carica | Il motore funziona regolarmente ma la camma non ruota | Sostituire la chiave a taglio; indagare sulla causa dell'inceppamento | 1-2 ore |

| Usura della filettatura della vite senza fine | Elevata corrente del motore; lenta progressione della carica | Sostituire il set di ingranaggi a vite senza fine | 4-6 ore |

L'interfaccia cricchetto-pedale merita particolare attenzione. Il nottolino trasferisce l'energia di rotazione dall'ingranaggio azionato dal motore alla ruota di carica. La contaminazione accelera drasticamente l'usura: le particelle di grana si incastrano nella punta del nottolino in acciaio temprato e inizia l'incisione. In ambienti polverosi (cementifici, impianti minerari), la durata del nottolino può ridursi di 50% rispetto a installazioni interne pulite.

I guasti ai treni di ingranaggi spesso iniziano in piccolo. Un singolo dente rotto crea un carico d'impatto sui denti adiacenti, propagando il danno attraverso il treno. Gli ingranaggi intermedi in plastica, utilizzati in alcuni progetti a costo ridotto, si rivelano particolarmente vulnerabili ai cicli termici tra i -25°C e i +55°C di funzionamento.

[Expert Insight: Diagnosi del meccanismo a cricchetto]

- Ascoltate un “click-click” distinto senza movimento della molla: indica che il nottolino salta sui denti.

- Controllare la tensione della molla del nottolino; molle deboli permettono il disinnesto sotto carico

- Ispezionare la ruota del cricchetto per verificare l'asimmetria dell'usura che suggerisce un disallineamento.

- Verificare che la chiavetta della camma di carica non si sia parzialmente tranciata (il motore ruota ma la camma slitta)

Quando il motore di carica non si eccita, la ricerca dei guasti si divide tra problemi di alimentazione elettrica e guasti interni al motore. La diagnosi sistematica evita la sostituzione inutile del motore.

Schema sintomatologico: Nessuna rotazione del motore su comando. Possibile ronzio udibile senza movimento dell'albero. L'alloggiamento del motore è caldo nonostante l'assenza di funzionamento. Tensione di controllo presente ai terminali del pannello.

Malfunzionamento del finecorsa è la causa elettrica più comune. Il finecorsa di carica ha un duplice scopo: arrestare il motore a piena carica e consentire il riavvio dopo la chiusura. La saldatura dei contatti, dovuta all'interruzione della corrente induttiva del motore, mantiene il circuito permanentemente aperto. La deriva meccanica del leveraggio aggrava il problema; i bracci dell'attuatore piegati o i seguitori di camme usurati impediscono l'azionamento corretto dell'interruttore.

Fase diagnostica: Misurare la resistenza tra i terminali dell'interruttore di fine corsa con la molla scarica. Un circuito aperto indica contatti saldati o una regolazione errata del leveraggio.

Guasto all'avvolgimento del motore si manifesta in modo diverso nei progetti a corrente continua rispetto a quelli a corrente alternata. I motori a corrente continua subiscono l'usura delle spazzole e il degrado del commutatore nell'arco di 8.000-12.000 operazioni. I motori in c.a. subiscono la rottura dell'isolamento, accelerata dall'ingresso di umidità nelle installazioni all'aperto o ad alta umidità. I motori CA monofase dipendono inoltre da condensatori di avviamento che si degradano con l'età.

Fase diagnostica: Misurare la resistenza dell'avvolgimento e confrontarla con i valori di targa; scostamenti superiori a ±10% indicano problemi. Una resistenza di isolamento inferiore a 1 MΩ a 500 V CC suggerisce una contaminazione da umidità. [VERIFICARE LA NORMA: IEEE 43 fornisce criteri specifici di resistenza di isolamento per i test sulle macchine rotanti].

Blocco della protezione termica Molti tecnici vengono colti alla sprovvista. La protezione termica incorporata - disco metallico o termistore PTC - impedisce il riavvio fino al raffreddamento del motore. Ripetuti tentativi di carica parziale fanno scattare la protezione prima del completamento della carica. Il motore sembra morto, ma richiede semplicemente un periodo di raffreddamento di 15-30 minuti.

Per componenti per quadri elettrici Se si opera in ambienti estremi, le impostazioni della protezione termica possono richiedere una regolazione o un declassamento del motore per evitare blocchi indesiderati.

I tempi di carica in aumento segnalano lo sviluppo di problemi che alla fine causeranno un guasto completo. L'andamento di questo parametro consente di individuare precocemente i problemi.

Schema sintomatologico: Il tempo di ricarica supera i 20 secondi (rispetto agli 8-15 secondi di base). La corrente del motore supera di 20-40% il valore di targa. L'indicatore a molla raggiunge a malapena la soglia di “carica”. La velocità di chiusura diminuisce.

Degradazione del lubrificante influisce su ogni interfaccia mobile del meccanismo. I grassi specificati per il servizio di commutazione mantengono la viscosità da -25°C a +70°C. Ma i lubrificanti invecchiati si addensano, soprattutto in condizioni di freddo. L'esposizione alle alte temperature provoca la separazione dell'olio di base, lasciando residui rigidi che impediscono il movimento.

Le osservazioni sul campo di impianti con clima settentrionale mostrano che i tempi di ricarica possono raddoppiare durante le ondate di freddo quando la scelta del lubrificante non corrisponde alle condizioni ambientali. Al contrario, nelle installazioni tropicali si assiste a un'ossidazione accelerata che richiede una rilubrificazione più frequente.

Stanchezza primaverile si sviluppa gradualmente nel corso di migliaia di operazioni. Le molle di chiusura, in genere in acciaio al cromo-silicio o al cromo-vanadio, mantengono una costante energia immagazzinata per tutta la loro durata nominale di 8.000-10.000 operazioni meccaniche. Tuttavia, avvicinandosi alla fine del ciclo di vita, le molle perdono capacità di forza a causa del rilassamento delle tensioni. Il motore lavora di più per ottenere la stessa energia immagazzinata.

Criteri di misurazione: Confrontare la lunghezza libera della molla con le specifiche originali. Un set permanente superiore a 3% indica la sostituzione. Le molle che funzionano a temperature superiori a 40°C subiscono un rilassamento accelerato, riducendo l'energia immagazzinata di 5-8% nell'arco di un decennio.

Degrado dei cuscinetti In tutto il meccanismo l'usura si accumula progressivamente. I cuscinetti dei perni degli inseguitori delle camme, dell'albero principale e delle connessioni della leva sviluppano un gioco eccessivo. Le boccole in bronzo con gioco radiale superiore a 0,3 mm devono essere sostituite. I cuscinetti a sfera sigillati che perdono lubrificante sviluppano una rugosità rilevabile con la rotazione manuale.

I guasti intermittenti vanificano la ricerca dei guasti perché i sintomi non si riproducono in modo costante. Questi guasti sono spesso riconducibili a condizioni marginali che si manifestano solo in circostanze specifiche.

Schema sintomatologico: Il motore si avvia e si arresta ripetutamente durante un singolo ciclo di carica. L'indicazione “Charged” lampeggia. Il relè antipompaggio si attiva inaspettatamente. L'interruttore a volte non si chiude nonostante l'indicazione di carica.

Deriva della regolazione del finecorsa si sviluppa gradualmente. La distanza tra l'azionatore dell'interruttore e la camma di azionamento determina la precisione di commutazione. Con l'usura delle superfici delle camme o l'allentamento del montaggio dell'interruttore, questa distanza cambia. Troppo stretto: l'interruttore si apre prematuramente, prima della carica completa. Troppo allentato: l'interruttore non si apre mai in modo affidabile, con il rischio di bruciare il motore.

Sbalzo di tensione del circuito di controllo influisce direttamente sulla coppia del motore. Un motore a 110 V CC che riceve solo 95 V sviluppa una coppia notevolmente ridotta. Durante la fase di carica ad alta corrente, questa depressione della tensione peggiora. I banchi di batterie che si avvicinano alla fine del ciclo di vita presentano questo schema: tensione adeguata a riposo, ma cedimento sotto carico.

Protocollo diagnostico:

I collegamenti allentati causano cadute di tensione localizzate che i test statici non rilevano. Le vibrazioni dovute al funzionamento del motore, i cicli termici e l'età allentano progressivamente i terminali. Un collegamento con una resistenza di 0,1Ω perde 0,4 V con una corrente di carica di 4 A, tanto da causare un comportamento irregolare con tensioni di alimentazione marginali.

[Expert Insight: Risoluzione dei problemi di tensione].

- Sistemi a corrente continua: Controllare il peso specifico della batteria e la capacità della prova di carico

- Sistemi a corrente alternata: Verificare che le impostazioni del trasformatore corrispondano alla tensione di alimentazione effettiva.

- Misura ai terminali del motore durante il funzionamento, non a riposo

- Cablaggio sospetto se la tensione del pannello è normale ma la tensione del motore è bassa durante la carica

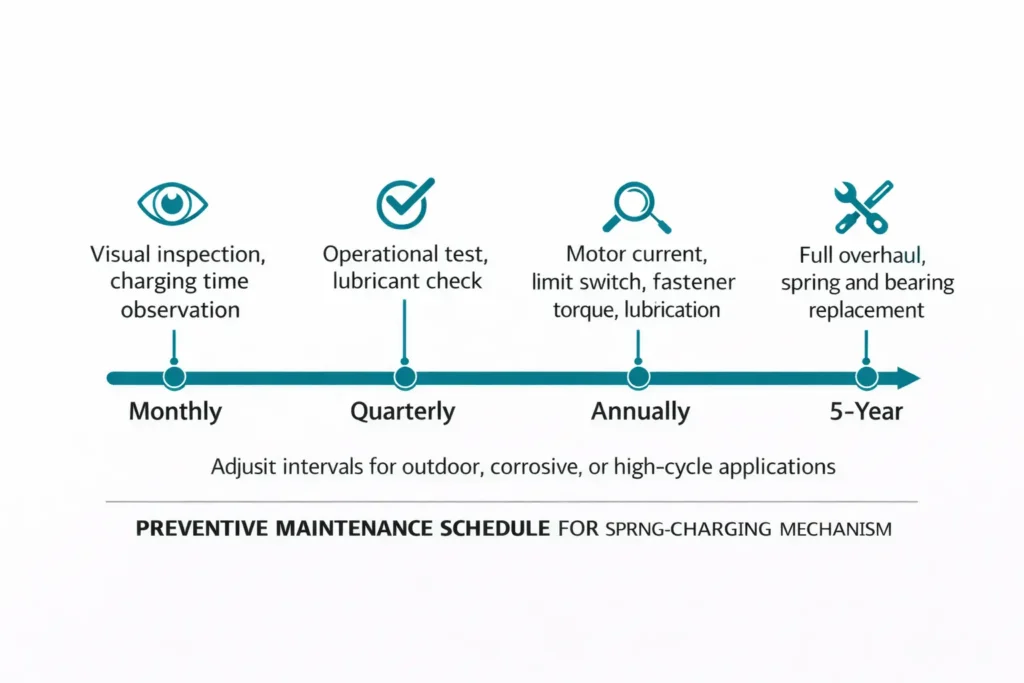

La riparazione reattiva risolve i guasti immediati, mentre la manutenzione preventiva prolunga la vita del meccanismo e previene le lacune di protezione. Questi intervalli rappresentano il consenso del settore per gli interruttori a energia accumulata di media tensione in base ai requisiti di resistenza meccanica IEC 62271-100:

| Frequenza | Compiti di ispezione | Criteri di azione |

|---|---|---|

| Mensile | Visivo: posizione dell'indicatore della molla, suoni insoliti durante la carica | Indagare qualsiasi deviazione dalla normalità |

| Trimestrale | Operativo: registrare il tempo di carica, verificare le operazioni di chiusura/apertura | Il tempo di carica >15% al di sopra della linea di base comporta l'avvio di un'indagine. |

| Ogni anno | Dettagliato: misura della corrente del motore, ispezione dei finecorsa, coppia di serraggio, condizioni di lubrificazione | Rilubrificare secondo il programma del produttore; serrare gli elementi di fissaggio allentati. |

| 5 anni | Revisione: smontaggio completo, misurazione delle molle, sostituzione dei cuscinetti | Sostituire le molle >5.000 operazioni o mostrare >3% set |

Le condizioni ambientali modificano questi intervalli. I dispositivi di commutazione all'aperto, le atmosfere corrosive e le applicazioni ad alto ciclo richiedono intervalli ridotti. Le apparecchiature in ambienti interni puliti e con funzionamento poco frequente possono prolungare gli intervalli, ma mai oltre i valori massimi indicati dal produttore.

Il lubrificante della scatola del cambio deve essere sostituito ogni 5.000 operazioni o 5 anni, a seconda della condizione che si verifica per prima. Usare solo il grasso specificato dal produttore; lubrificanti incompatibili possono causare la degradazione delle guarnizioni o un'inadeguata resistenza del film sotto carico.

Quando si specifica una nuova apparecchiatura, includere i requisiti di manutenzione nella Documentazione RFQ VCB per garantire l'accesso ai lubrificanti e ai componenti di ricambio raccomandati dagli OEM.

L'affidabilità del meccanismo a molla dipende dalla qualità dei componenti e dalla corretta corrispondenza alle specifiche. XBRELE fornisce componenti per meccanismi di carica a molla di qualità OEM progettati per applicazioni con interruttori in vuoto a media tensione.

La nostra gamma di prodotti comprende:

L'assistenza tecnica comprende la corrispondenza delle specifiche per le applicazioni di retrofit e la verifica della compatibilità per le installazioni non OEM. Contattate il nostro team di ingegneri per l'approvvigionamento dei componenti e l'assistenza nella risoluzione dei problemi.

Riferimento esterno: IEEE C37.2 - Numeri di funzione dei dispositivi del sistema elettrico IEEE

Quanto tempo deve impiegare un motore a molla per completare il ciclo di carica?

Il tempo di carica standard per gli interruttori sotto vuoto da 12 kV è di 8-15 secondi in condizioni normali. Tempi di carica costantemente superiori a 20 secondi indicano l'accumulo di attrito, la degradazione del lubrificante o problemi del motore che meritano un'indagine prima che si verifichi un guasto completo.

Quali sono le cause tipiche di un motore a molla che si brucia?

L'esaurimento del motore è dovuto in genere a un guasto dell'interruttore di fine corsa che consente il funzionamento continuo, a inceppamenti meccanici che aumentano l'assorbimento di corrente oltre i limiti termici o a ripetuti cicli di carica parziale che accumulano calore senza completare la carica. Il monitoraggio della corrente di carica aiuta a individuare i problemi in corso.

I motori aftermarket possono sostituire i motori di ricarica OEM?

I motori aftermarket possono funzionare se la tensione nominale, la configurazione di montaggio, le dimensioni dell'albero e le caratteristiche di coppia corrispondono alle specifiche originali. Curve di coppia non corrispondenti, in particolare coppie di picco che si verificano a velocità diverse, possono causare caricamenti irregolari o interventi dei dispositivi di protezione anche quando i valori nominali di base corrispondono.

Come si determina se la molla di chiusura deve essere sostituita?

Misurare la lunghezza libera della molla e confrontarla con le specifiche del produttore; un set permanente superiore a 3% indica la necessità di una sostituzione. Altri indicatori sono la velocità di chiusura più lenta, l'aumento del rimbalzo del contatto durante le operazioni di chiusura e i tempi di ricarica che tendono ad aumentare nonostante la normale corrente del motore.

Perché il motore di ricarica si accende e si spegne ripetutamente senza completare la carica?

I cicli ripetuti indicano in genere una cattiva regolazione dell'interruttore di fine corsa che causa un'interruzione prematura, un calo della tensione di controllo durante la fase di carica ad alta corrente o connessioni di cablaggio intermittenti che si aprono sotto le vibrazioni. Misurare la tensione ai terminali del motore durante il funzionamento per isolare i problemi di alimentazione da quelli dell'interruttore.

Gli interruttori automatici per esterni richiedono una manutenzione diversa del meccanismo?

Le installazioni all'aperto richiedono un'attenzione più frequente: controlli trimestrali della lubrificazione rispetto a quelli annuali per le unità interne, verifica del riscaldatore anticondensa prima delle stagioni fredde e ispezione delle guarnizioni per verificare l'ingresso di contaminanti. Le temperature estreme, i cicli di umidità e i contaminanti presenti nell'aria accelerano l'usura di tutti i componenti del meccanismo.

Qual è la durata prevista di un meccanismo di carica a molla?

I meccanismi ben mantenuti raggiungono in genere 8.000-10.000 operazioni meccaniche prima di una revisione importante. La durata effettiva dipende dalla frequenza di funzionamento, dalle condizioni ambientali e dalla qualità della manutenzione. Le applicazioni ad alto ciclo (più operazioni al giorno) possono richiedere una revisione a intervalli di 5 anni, indipendentemente dal numero di operazioni.