Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

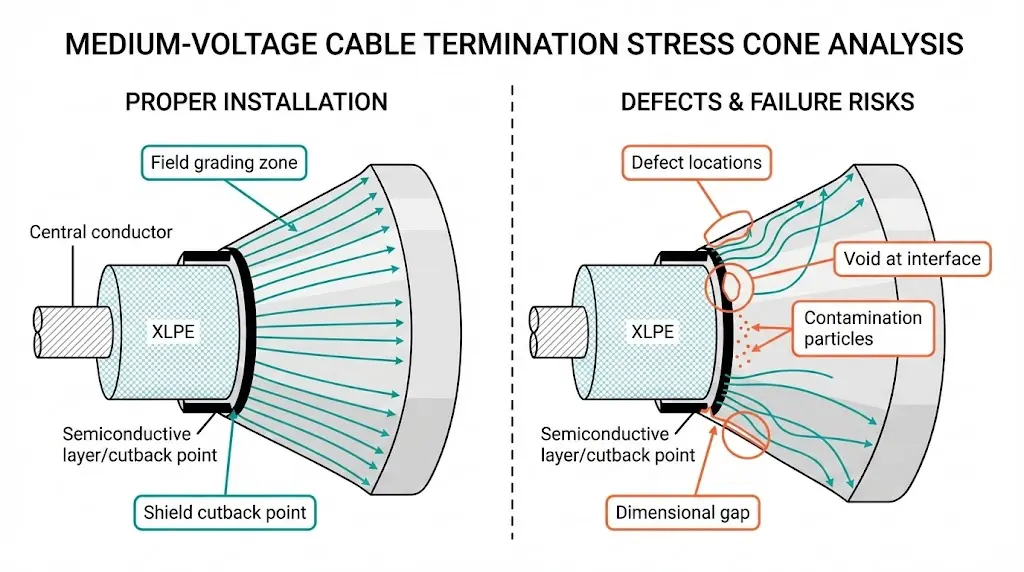

Le terminazioni dei cavi a media tensione si guastano più spesso dei cavi che collegano. Nelle valutazioni effettuate sul campo in oltre 75 sottostazioni industriali operanti a 6,6-35 kV, l'installazione impropria del cono di sollecitazione è responsabile di circa 40% di guasti prematuri delle terminazioni che portano ad attività di scarica parziale. La terminazione concentra ogni variabile dell'installazione, come la preparazione della superficie, la tolleranza dimensionale, la pulizia dell'interfaccia e le condizioni ambientali, in un punto di giunzione in cui gli errori si sommano anziché ridursi in media.

Questa guida risponde alle tre domande che gli ingegneri di campo si pongono più di frequente: Quali sono i difetti che causano il malfunzionamento delle terminazioni? Come si sviluppano le scariche parziali da questi difetti? Quali test di accettazione separano in modo affidabile le buone installazioni dai guasti latenti?

Il cono di sollecitazione si trova al centro di ogni domanda. Questo componente ridistribuisce l'intensità del campo elettrico all'estremità del cavo tagliato, riducendo le sollecitazioni di picco da 20-30 kV/mm (non graduato) a 2-3 kV/mm (graduato correttamente). Quando i difetti di installazione compromettono questa funzione di classificazione del campo, ne consegue l'inizio della scarica parziale, a volte in pochi giorni, spesso in pochi mesi.

Quando un cavo a media tensione viene tagliato per la terminazione, lo strato semiconduttivo termina bruscamente. Questa discontinuità geometrica concentra il campo elettrico sul bordo di taglio dello schermo. L'isolamento XLPE resiste a 20-25 kV/mm in condizioni di stress a breve termine, ma l'affidabilità a lungo termine richiede un'intensità di campo inferiore a 3-5 kV/mm. La terminazione non graduata opera ai limiti del materiale o oltre fin dalla prima messa in tensione.

L'ampiezza del campo elettrico in corrispondenza del taglio del semiconduttore segue la relazione: Emassimo = U₀ / (r × ln(R/r)), dove U₀ rappresenta la tensione fase-terra, r è il raggio del conduttore e R è il raggio esterno dell'isolamento. Senza un adeguato scarico delle tensioni, Emassimo in impianti a 15 kV può superare localmente gli 8-10 kV/mm.

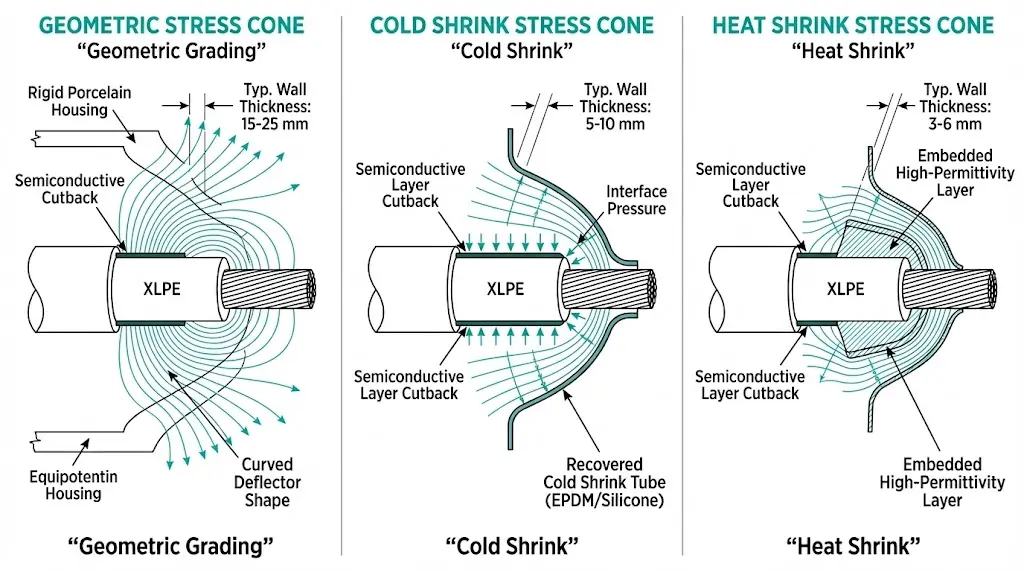

I coni di sollecitazione risolvono questo problema attraverso due meccanismi. La classificazione geometrica utilizza la forma fisica del cono per estendere le linee equipotenziali verso l'esterno dell'asse del cavo, diffondendo l'intensità del campo su una superficie più ampia. La classificazione capacitiva impiega materiali ad alta permeabilità (εᵣ = 15-30) che assorbono le sollecitazioni di tensione grazie alle proprietà del materiale piuttosto che alla sola geometria.

L'intuizione critica per la risoluzione dei problemi: i coni di sollecitazione forniscono esattamente la gradazione di campo necessaria per un funzionamento affidabile, senza alcun margine di sicurezza. Qualsiasi difetto di installazione consuma immediatamente il margine di progettazione. Un vuoto d'aria di 0,5 mm all'interfaccia del cono di sollecitazione subisce una sollecitazione di campo 2,5-3 volte superiore a quella del materiale circostante, a causa della mancata corrispondenza di permittività tra l'aria (εᵣ = 1,0) e l'XLPE (εᵣ = 2,3).

Ogni tecnologia di cono di sollecitazione presenta vulnerabilità di installazione distinte che i tecnici sul campo devono riconoscere durante l'ispezione e la risoluzione dei problemi.

| Tipo di cono di sollecitazione | Meccanismo di valutazione | Classe di tensione | Fattore critico dell'installazione | Modalità di guasto comune |

|---|---|---|---|---|

| Geometrico (porcellana/polimero) | La forma fisica estende le linee equipotenziali | 12-36 kV | Sede senza vuoti, adattamento dimensionale preciso | Sacche d'aria all'interfaccia cono-isolamento |

| Resistenti a freddo (EPDM/silicone) | Il tubo prestirato viene recuperato sul cavo | 6,6-36 kV | Dimensionamento corretto entro un intervallo di 3-5 mm di diametro | Pressione di interfaccia insufficiente agli estremi della gamma |

| Termoretraibile | Mescola incorporata ad alta permeabilità (εᵣ = 20-30) | 6,6-24 kV | Riscaldamento uniforme, recupero completo | Ritiro incompleto, intrappolamento dei vuoti |

| Separabile prestampato | Geometria di precisione del deflettore | 15-36 kV | Pressione di interfaccia 0,05-0,15 MPa | Contaminazione all'interfaccia separabile |

Le terminazioni termorestringenti installate al di sotto dei 5°C ambientali senza preriscaldamento dei componenti contengono spesso vuoti multipli. I sistemi di termoretrazione a freddo installati al limite estremo della loro gamma di diametri perdono 30-50% della pressione di interfaccia progettata. Queste non sono preoccupazioni teoriche, ma rappresentano le condizioni di installazione che incontriamo ripetutamente durante le indagini sui guasti.

[Expert Insight: Osservazioni sul campo sul dimensionamento del cono di sollecitazione].

- Le terminazioni con termoretrazione a freddo specificano intervalli di diametro del cavo di 3-5 mm per dimensione; le installazioni di fascia media superano costantemente le installazioni di fascia alta nei test PD.

- Quando il diametro del cavo si trova entro 1 mm dal limite di dimensione, selezionare la dimensione di terminazione più piccola per ottenere una pressione di interfaccia più elevata.

- La misurazione del diametro prima dell'installazione in tre punti lungo la lunghezza di preparazione consente di individuare i cavi fuori asse che causano un contatto non uniforme del cono di sollecitazione.

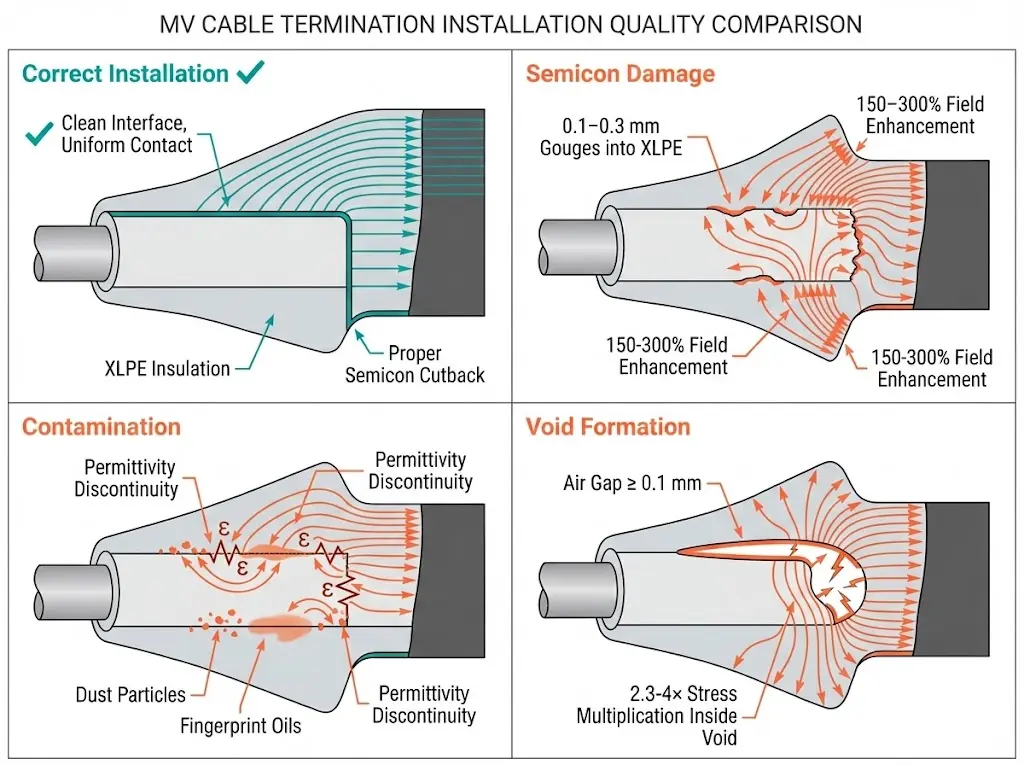

L'esperienza sul campo di migliaia di terminazioni di cavi MT rivela modelli di guasto coerenti. Questi cinque difetti sono responsabili di circa 80% di guasti prematuri.

Danno da rimozione dello strato semiconduttivo

I coltelli per cavi standard senza arresto di profondità producono spesso scanalature di 0,1-0,3 mm nella superficie dell'isolamento XLPE. Queste scanalature creano incrementi di campo locali di 150-300% al di sopra dei valori nominali. La rimozione incompleta del semiconduttore lascia isole che creano punti di tripla giunzione in cui aria, isolamento e materiale semiconduttore si incontrano: l'inizio della scarica parziale si verifica prima in questi punti, in genere a 60-80% della tensione nominale.

Contaminazione dell'interfaccia

Una singola impronta digitale introduce uno strato di contaminazione dello spessore di 1-5 μm con proprietà dielettriche diverse rispetto ai materiali circostanti. In ambienti umidi, questa contaminazione assorbe l'umidità, creando discontinuità di permittività localizzate. L'attività di scarica superficiale inizia all'interfaccia: le misurazioni esterne della PD possono mostrare un'attività minima mentre la degradazione interna progredisce.

Formazione del vuoto

Vuoti del diametro di 0,1 mm sostengono una scarica parziale alla tensione di esercizio. I vuoti pieni d'aria hanno εᵣ = 1,0 rispetto a 2,3-2,5 per l'XLPE e 3,0-4,0 per i materiali a cono di tensione. Il campo all'interno del vuoto è quindi 2,3-4,0× superiore a quello del materiale circostante. Per un vuoto di 1 mm in una terminazione da 11 kV, la sollecitazione interna del vuoto può raggiungere 8-12 kV/mm, ben al di sopra della resistenza alla rottura dell'aria di 3 kV/mm.

Disallineamento dimensionale

I coni di sollecitazione dimensionati in modo errato per il diametro del cavo non riescono a raggiungere la corretta pressione di interfaccia. I componenti sottodimensionati si allungano eccessivamente, riducendo lo spessore delle pareti. I componenti sovradimensionati lasciano microscopici vuoti d'aria che funzionano come vuoti distribuiti, producendo firme PD ad ampio spettro anziché impulsi discreti.

Guasti ai collegamenti di messa a terra

Le connessioni a schermo fluttuanti o ad alta resistenza creano differenze di tensione che generano correnti capacitive attraverso percorsi non previsti. Le scariche di corone si sviluppano sulle punte dei fili dello schermo o negli spazi vuoti delle connessioni di messa a terra: un difetto che spesso non viene notato durante l'ispezione visiva, ma che viene prontamente rilevato durante la misurazione PD.

| Tipo di difetto | Indicatore visivo | Miglioramento del campo | Livello di rischio PD |

|---|---|---|---|

| Sgorbie per semiconduttori | Graffi visibili sull'isolamento | 150-300% | Alto |

| Contaminazione | Impronte digitali, polvere, pellicole di umidità | 120-180% | Medio-alto |

| Vuoti >0,1 mm | Bolle nel termoretraibile, vuoti nel termoretraibile a freddo | 230-400% | Alto |

| Disallineamento dimensionale | Eccessivo allungamento o vestibilità non aderente | 140-200% | Medio |

| Guasto alla messa a terra | Trecce allentate, collegamenti mancanti | Variabile | Medio-alto |

La scarica parziale si verifica quando il campo elettrico locale supera la forza di rottura di una cavità piena di gas o di una superficie contaminata, ma la scarica non supera l'intero spessore dell'isolamento. Nelle terminazioni difettose prevalgono tre tipi di PD.

Scarico dei vuoti interni si sviluppa all'interno di cavità chiuse all'interfaccia del cono di sollecitazione. Il disallineamento di permittività concentra il campo all'interno del vuoto fino alla ionizzazione. Ogni scarica deposita particelle di carbonio sulle pareti del vuoto, allargando gradualmente la regione conduttiva fino all'inizio dell'alberatura elettrica.

Scarico in superficie si propaga lungo le interfacce contaminate tra i materiali. L'assorbimento di umidità aumenta la conduttività superficiale, creando percorsi di scarica preferenziali. I modelli risolti in fase mostrano spesso un'attività asimmetrica influenzata dalle variazioni di conduttività superficiale.

Scarica a corona si sviluppa in corrispondenza di bordi taglienti o di fili dello schermo non adeguatamente messi a terra. A differenza delle scariche void, la corona si verifica nell'ambiente circostante e può essere udibile o produrre odore di ozono in condizioni di elevata umidità.

La tempistica di degrado varia enormemente in base alla gravità del difetto. Le terminazioni che operano a 90% della loro tensione di inizio scarica parziale (PDIV) possono sopravvivere per decenni. Quelle che funzionano a 150% di PDIV si guastano nel giro di pochi mesi. La progressione segue una sequenza coerente: inizio (da settimane a mesi di attività a bassa magnitudo), propagazione (da mesi ad anni di magnitudo crescente), accelerazione (da settimane a mesi di rapida crescita dell'albero) e guasto (da ore a giorni di fuga termica).

[Expert Insight: PD Pattern Recognition in Field Testing]

- I pattern di PD simmetrici nei quadranti 1 e 3 indicano tipicamente uno scarico di vuoti interni: la bonifica richiede la sostituzione della terminazione.

- I pattern asimmetrici suggeriscono una contaminazione della superficie: qualche successo con la pulizia e la terminazione se il degrado è allo stadio iniziale.

- L'attività PD che aumenta con l'umidità indica l'ingresso di umidità nelle interfacce di sigillatura.

- L'aumento della magnitudo del PD su misurazioni successive indica un degrado attivo che richiede un intervento urgente.

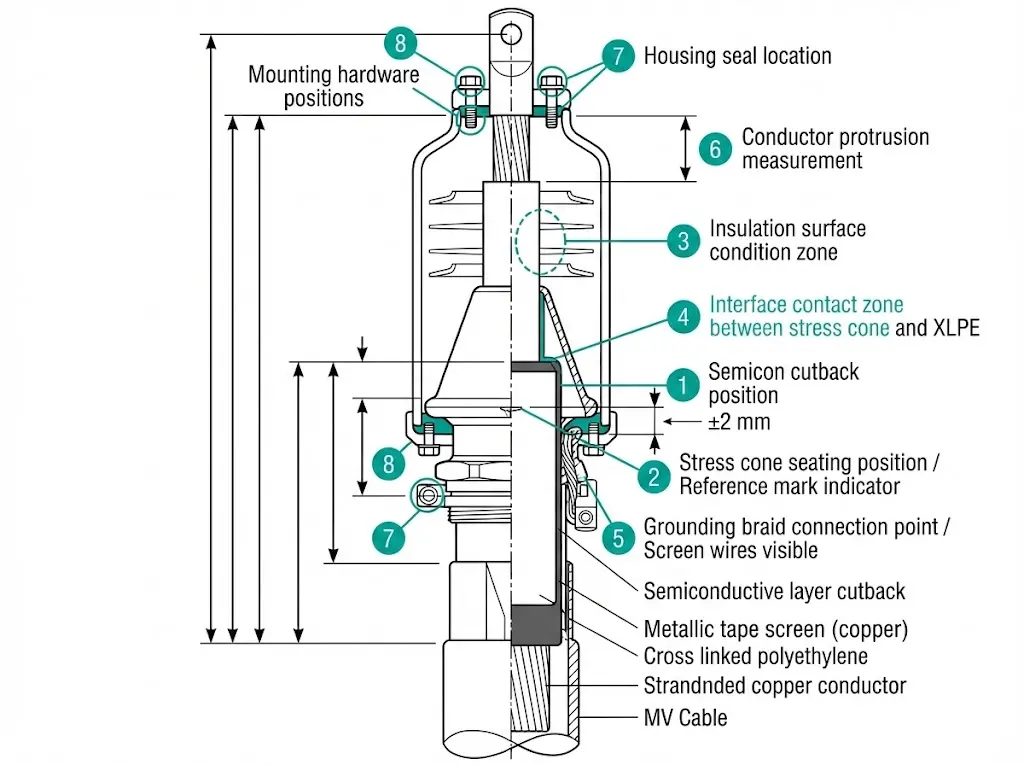

Completare questa verifica prima di dare tensione a qualsiasi terminazione di cavo MT. Ogni punto di controllo riguarda uno specifico meccanismo di guasto identificato nelle indagini sul campo.

Verifica dimensionale

Valutazione delle condizioni della superficie

Integrità meccanica

Documentazione ambientale

Tre test complementari valutano la qualità della terminazione. Ognuno di essi rileva diversi tipi di difetti con sensibilità variabile.

Test di resistenza alle alte tensioni

Applicare una tensione di prova CA o VLF a 2,0-3,0 × U₀ per 30-60 minuti [VERIFICARE LA NORMA: IEC 60502-2 livelli di tensione di prova specifici per la messa in servizio e tempi di mantenimento]. Il test VLF a 0,01-0,1 Hz riduce i requisiti di corrente di carica capacitiva, consentendo di eseguire test sul campo con apparecchiature portatili. Il test di resistenza conferma l'integrità lorda dell'isolamento, ma potrebbe non rilevare difetti incipienti che operano al di sotto della soglia di rottura.

Misura della scarica parziale

Il test PD fornisce una prova diretta della presenza di un difetto. Requisiti di sensibilità: capacità di rilevamento ≤10 pC nel punto di terminazione. Soglia di accettazione: in genere <5 pC per le nuove installazioni, anche se i requisiti specifici dell'azienda variano. Misurare durante l'aumento della tensione per identificare la PDIV; misurare durante la discesa per confermare la tensione di estinzione della PD (PDEV). Una terminazione che mostra una PDIV inferiore a 1,5 × U₀ richiede un'indagine, indipendentemente dall'entità assoluta della PD.

Delta Tan / Fattore di dissipazione

Misurare a 0,5 × U₀, 1,0 × U₀ e 1,5 × U₀. L'aumento del tan δ con la tensione indica la presenza di contaminazione o di vuoti. Accettazione tipica per i nuovi sistemi XLPE: tan δ < 0,1% con tip-up < 0,05% tra le fasi di tensione. Questo test valuta le condizioni generali dell'isolamento, comprese le terminazioni, ma non può localizzare i difetti.

| Metodo di prova | Rilevamento primario | Soglia di accettazione | Localizzazione dei difetti |

|---|---|---|---|

| Resistenza HV | Guasto grave dell'isolamento | Nessun guasto alla tensione di prova | Nessuno |

| Misura PD | Vuoti, contaminazione, tracciabilità | <5 pC a 1,5 × U₀ | Buono (con più sensori) |

| Delta Tan | Degrado distribuito, umidità | <0,1%, ribaltamento <0,05% | Povero |

La prevenzione costa meno della riparazione. Questi controlli riducono i tassi di difettosità in modo misurabile.

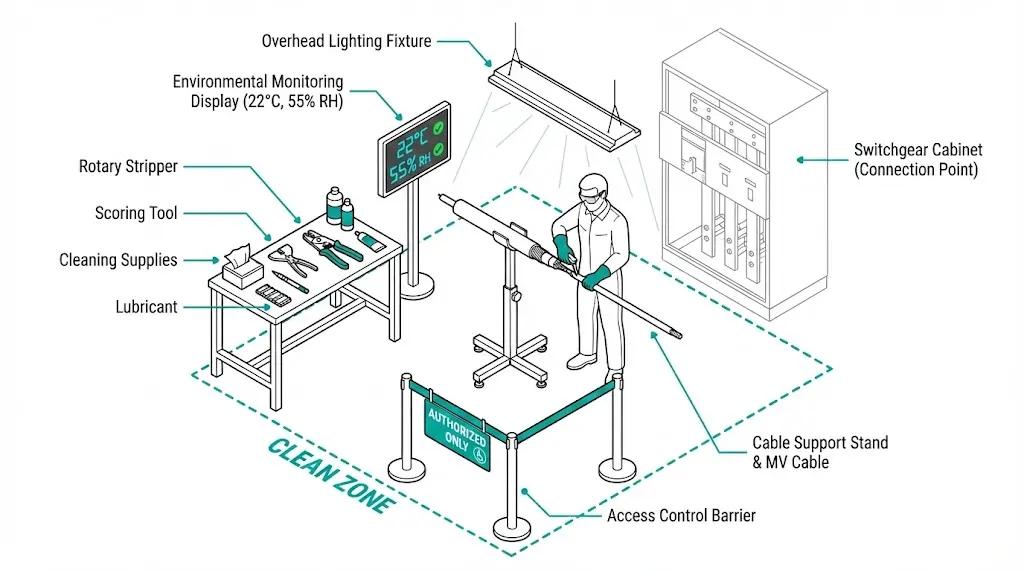

Requisiti ambientali

Mantenere la temperatura ambiente tra 10-35°C durante l'installazione. Al di sotto dei 10°C, preriscaldare i componenti e l'estremità del cavo in base alle istruzioni del produttore. Mantenere l'umidità relativa al di sotto di 70% nel luogo di lavoro; utilizzare deumidificatori portatili o coperture temporanee, se necessario. Stabilire un'area pulita definita con accesso controllato; vietare di mangiare, fumare e fare traffico non necessario.

Standard degli strumenti

Gli strumenti rotanti per la spelatura dei cavi, dotati di arresti di profondità regolabili, eliminano le scanalature dell'isolamento. Gli strumenti di incisione semiconduttivi creano bordi coerenti e perpendicolari. Utilizzare solo solventi per la pulizia e panni privi di pelucchi specificati dal produttore. Applicare lubrificanti approvati nelle quantità specificate: un eccesso di lubrificante causa altrettanti problemi di un lubrificante insufficiente.

Impatto della certificazione degli installatori

Gli installatori certificati riducono i tassi di difettosità del 60-80% rispetto al personale non certificato. I principali produttori di terminazioni offrono programmi di certificazione che richiedono una formazione in aula, un'installazione pratica supervisionata, un esame pratico e una ricertificazione periodica ogni 2-3 anni. Per le infrastrutture critiche, specificare gli installatori certificati nei documenti di appalto: “Tutte le terminazioni dei cavi MT devono essere installate da personale in possesso della certificazione del produttore della terminazione”.”

Le terminazioni dei cavi MT si interfacciano direttamente con le boccole e gli scomparti dei cavi dei quadri elettrici. XBRELE interruttori automatici sottovuoto Le dimensioni, le distanze e le disposizioni di montaggio delle boccole sono adatte ai sistemi di terminazione standard senza modifiche sul campo.

Il nostro componenti per quadri elettrici supportano l'integrità a lungo termine stabilita da una corretta installazione della terminazione. Quando i sistemi di cavi si collegano ad apparecchiature progettate per interfacce affidabili, l'investimento in un lavoro di terminazione di qualità offre il suo valore a vita.

Per una consulenza tecnica sulla compatibilità delle terminazioni con i quadri elettrici XBRELE o per discutere di tecnologia di interruzione del vuoto per le vostre applicazioni a media tensione, contattate il nostro team di ingegneri. Forniamo indicazioni su installazioni interne ed esterne dove i requisiti di terminazione differiscono in modo significativo.

Quali sono le cause della maggior parte dei guasti alla terminazione dei cavi MV?

La contaminazione dell'interfaccia e la formazione di vuoti sono responsabili del 60-70% dei guasti prematuri, in base ai dati dell'analisi dei guasti di diverse società di servizi. Entrambi i difetti derivano da una preparazione superficiale inadeguata o da un'installazione impropria dei componenti piuttosto che da carenze del materiale.

In quanto tempo una terminazione difettosa può guastarsi dopo l'installazione?

Le terminazioni gravemente difettose con vuoti superiori a 1 mm o contaminazione grossolana possono guastarsi in poche settimane. I difetti marginali richiedono in genere da 2 a 5 anni per passare attraverso la sequenza di degrado completa, con tempi effettivi che dipendono dalla tensione di esercizio rispetto al PDIV e dalle condizioni ambientali.

Il test di scarica parziale può rilevare tutti i difetti di terminazione?

I test PD rilevano in modo affidabile vuoti, contaminazione e difetti di tracciamento che hanno avviato l'attività di scarica. Tuttavia, i difetti che operano al di sotto della tensione di inizio, come ad esempio i disallineamenti dimensionali marginali, possono non produrre PD rilevabili fino a quando non aumenta la tensione o le condizioni ambientali cambiano.

Qual è l'intervallo di temperatura accettabile per l'installazione della terminazione con guaina termorestringente?

La maggior parte dei produttori specifica una temperatura ambiente di 10-35°C. Le installazioni a temperature inferiori a 10°C richiedono il preriscaldamento dei componenti e delle estremità dei cavi per garantire il corretto recupero del materiale e un'adeguata pressione di interfaccia. Le installazioni a temperature superiori a 35°C possono causare un recupero prematuro del tubo prima del corretto posizionamento.

Quanto è piccolo il vuoto che causa problemi di scarica parziale?

Vuoti del diametro di 0,1 mm possono sostenere l'attività della PD alle tipiche tensioni di esercizio della MT, se situati in regioni ad alta tensione. Il fattore critico non è la sola dimensione del vuoto, ma la combinazione di posizione del vuoto, intensità del campo locale e composizione del gas all'interno del vuoto.

Il test VLF è equivalente al test a frequenza di potenza per la messa in servizio?

I test VLF a 0,01-0,1 Hz sono ampiamente accettati come equivalenti ai test a frequenza di potenza per i sistemi di isolamento estrusi, compresi i cavi XLPE e le terminazioni. La norma IEEE 400.2 fornisce indicazioni sulle procedure di prova VLF e sui criteri di accettazione per le prove in campo dei sistemi di cavi elettrici schermati.

Riferimento esterno: IEEE 48-2009, Standard per le procedure di prova e i requisiti per le terminazioni dei cavi a corrente alternata — Associazione per gli standard IEEE