Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

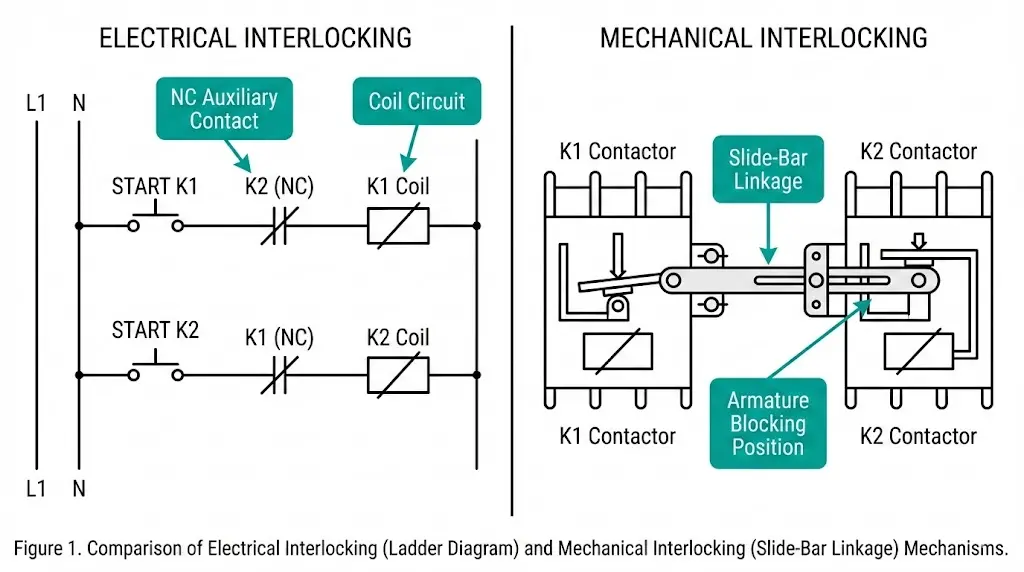

L'interblocco di più contattori impedisce la chiusura simultanea, una funzione di sicurezza critica che protegge le apparecchiature e il personale dai cortocircuiti fase-fase. La scelta tra interblocco elettrico e meccanico determina l'affidabilità del sistema, i tempi di risposta e il comportamento in caso di guasto in modi fondamentalmente diversi.

L'interblocco elettrico utilizza contatti ausiliari collegati in serie alle bobine opposte dei contattori. L'interblocco meccanico impiega collegamenti fisici che bloccano l'armatura di un contattore quando l'altro si innesta. Ciascun metodo offre vantaggi diversi a seconda dei requisiti dell'applicazione, della frequenza di commutazione e delle esigenze di integrità della sicurezza.

Questo confronto esamina entrambi gli approcci per gli avviatori di motori invertiti, gli interruttori di trasferimento automatico e le applicazioni dei centri di controllo motori. Vengono analizzati i principi di funzionamento, le caratteristiche di risposta, le modalità di guasto e i criteri di selezione basati sull'esperienza sul campo della messa in servizio di oltre 200 quadri di controllo industriali.

Interblocco elettrico si basa su contatti ausiliari normalmente chiusi (NC) cablati in serie con le bobine opposte dei contattori. Quando il contattore A si eccita, il suo contatto ausiliario NC si apre, interrompendo il circuito di controllo al contattore B. I tempi di risposta variano da 15 a 25 ms in applicazioni tipiche in CA, determinati dal ritardo di eccitazione della bobina più il tempo di funzionamento del contatto ausiliario.

Secondo IEC 60947-4-1 (contattori e avviatori), i contatti ausiliari devono mantenere un funzionamento affidabile per i cicli operativi nominali, tipicamente 1-3 milioni di operazioni per l'impiego in AC-3. Lo standard specifica una distanza minima tra i contatti di 3 mm e la categoria di utilizzo AC-15 per una commutazione affidabile delle bobine dei contattori fino a 72 VA.

Interblocco meccanico impiega meccanismi fisici di collegamento che bloccano l'armatura di un contattore quando l'altro si innesta. Il tempo di risposta è essenzialmente istantaneo (<1 ms), poiché il blocco meccanico avviene prima che le forze elettromagnetiche possano chiudere la seconda unità. I test sul campo condotti su oltre 50 centri di controllo motore confermano che gli interblocchi meccanici mantengono il loro funzionamento anche durante la saldatura dei contatti ausiliari, una modalità di guasto che vanifica completamente l'interblocco elettrico.

| Parametro | Interblocco elettrico | Interblocco meccanico |

|---|---|---|

| Tempo di risposta | 15–25 ms | <1 ms |

| Modalità di guasto | Non funziona se il contatto con la saldatura è pericoloso | Fails safe (il blocco fisico rimane) |

| Complessità del cablaggio | Superiore (circuiti di controllo aggiuntivi) | Inferiore (montaggio diretto) |

| Requisiti di distanza tra i contattori | Flessibile | Fisso (in genere con centri di 45-90 mm) |

| Costo per punto di interblocco | Inferiore | Superiore |

La fisica differisce in modo significativo: l'interblocco elettrico si basa sull'interruzione elettromagnetica del circuito, mentre l'interblocco meccanico fornisce una prevenzione fisica positiva indipendentemente dallo stato del sistema elettrico.

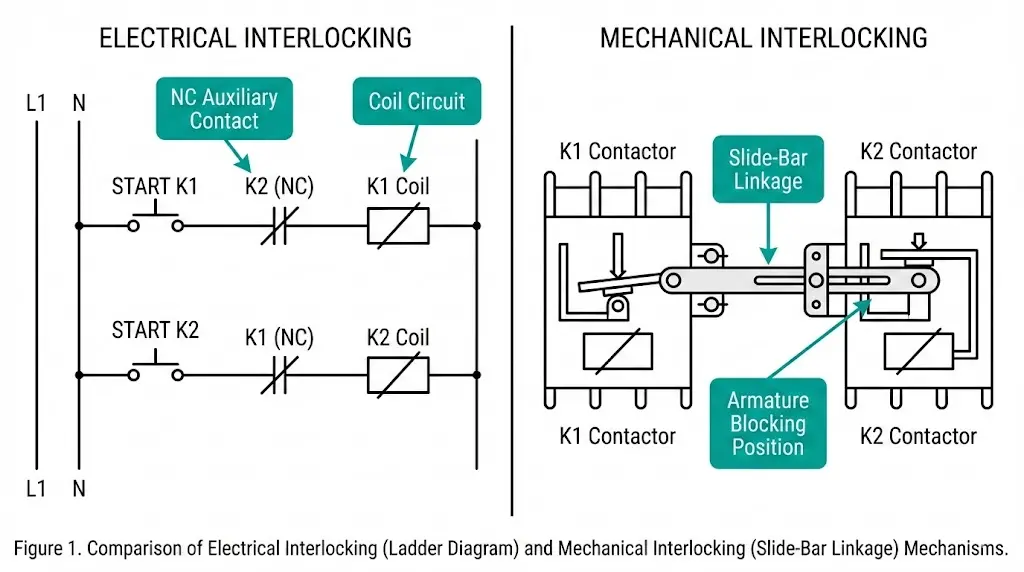

La logica del circuito fondamentale pone i contatti ausiliari NC in serie alle bobine opposte dei contattori. Quando il contattore K1 si eccita, il suo contatto ausiliario NC (tipicamente designato K1:21-22) si apre, interrompendo il percorso del circuito di controllo al contattore K2. In questo modo si crea una condizione di sicurezza: K2 non può ricevere la tensione della bobina mentre K1 rimane eccitato.

Il tempo di risposta per la protezione dei contatti ausiliari dipende dalle caratteristiche di apertura/chiusura dei contatti, in genere 8-15 ms per i contattori standard classificati IEC. Nella messa in servizio degli avviatori per motori invertiti negli impianti industriali, questo metodo si rivela più conveniente per le applicazioni in cui la frequenza di commutazione non supera le 30 operazioni all'ora.

Per ottenere l'interblocco dei contatti ausiliari, sono disponibili tre approcci di cablaggio principali:

La saldatura dei contatti rappresenta la principale vulnerabilità. Quando si chiudono su correnti di guasto superiori a 10 volte la corrente nominale, i contatti ausiliari possono fondersi e non interrompere il circuito della bobina opposta. Nelle installazioni di trasportatori minerari con frequenti cicli di inversione, questa modalità di guasto si verifica dopo 50.000-100.000 operazioni in condizioni di dimensionamento marginali.

[Expert Insight: Selezione dei contatti ausiliari].

- Dedicare contatti ausiliari specifici per l'interblocco, senza condividerli con circuiti di indicazione o di feedback del PLC.

- Verificare che il valore nominale del contatto ausiliario corrisponda alla corrente di spunto della bobina (in genere 6-10× allo stato stazionario per le bobine in CA).

- Per contattori a vuoto nelle applicazioni in MT, specificare i blocchi ausiliari con un valore nominale per l'intero ciclo di vita operativo

- Il rischio di saldatura per contatto aumenta significativamente al di sopra di 20 operazioni all'ora in retromarcia.

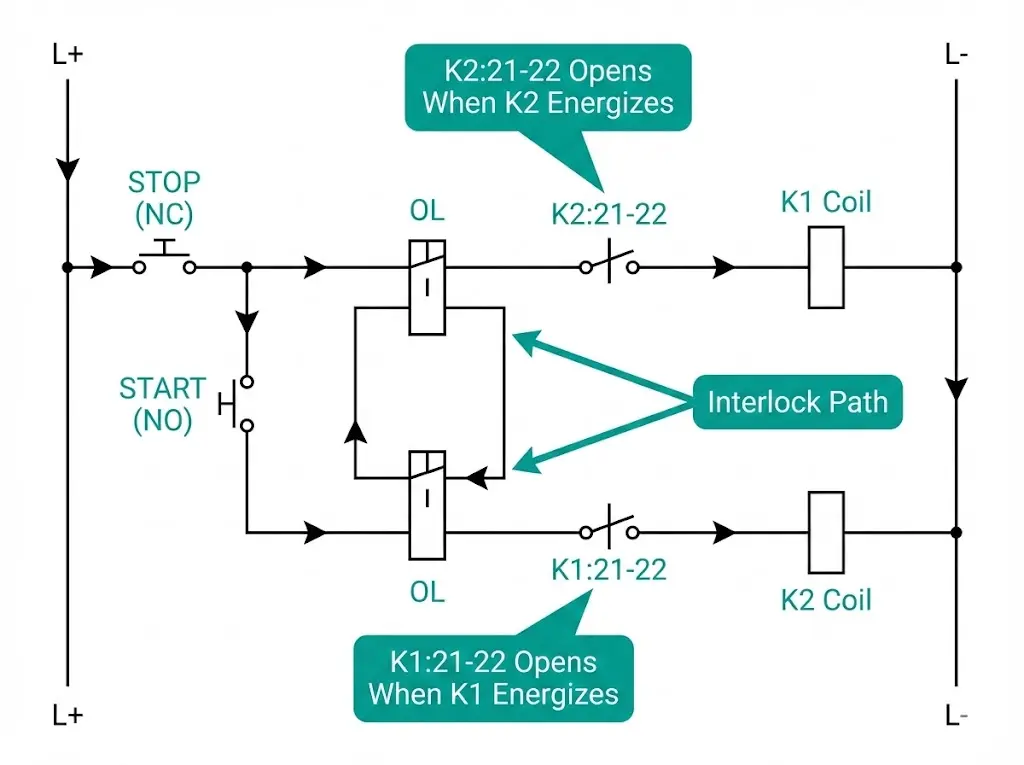

L'interblocco meccanico impiega gruppi di aste di spinta, meccanismi a leva o collegamenti a barra di scorrimento che impediscono fisicamente la chiusura di un'armatura del contattore mentre un'altra rimane inserita. Questo blocco ad azione positiva garantisce un funzionamento a prova di guasto indipendente dall'integrità del circuito elettrico.

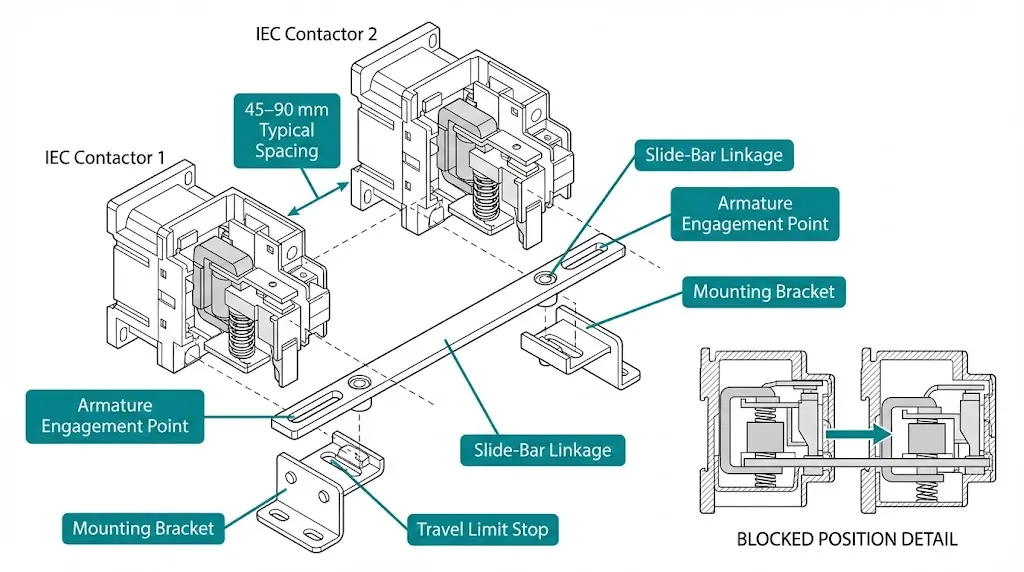

La forza d'innesto tipica dell'interblocco meccanico varia da 15 a 30 N, assicurando un blocco positivo senza ostacolare la normale velocità di funzionamento del contattore, pari a 30-50 ms di tempo di chiusura. I requisiti di spaziatura dei contattori rimangono fissi - tipicamente 45-90 mm di distanza da centro a centro, a seconda delle dimensioni del telaio - limitando la flessibilità del layout del pannello rispetto ai metodi elettrici.

I tipi di interblocco meccanico includono:

I test sul campo in applicazioni minerarie con frequenti commutazioni di carico dimostrano che gli interblocchi meccanici mantengono un funzionamento affidabile anche quando i contatti ausiliari sono degradati. La barriera meccanica rimane efficace indipendentemente dallo stato del sistema elettrico, un vantaggio critico per le applicazioni critiche per la sicurezza.

L'installazione richiede contattori dello stesso produttore e della stessa serie. Il montaggio deve avvenire su un piano comune con una distanza esatta tra i centri secondo le specifiche del produttore. Un disallineamento anche di 2-3 mm può causare un blocco incompleto.

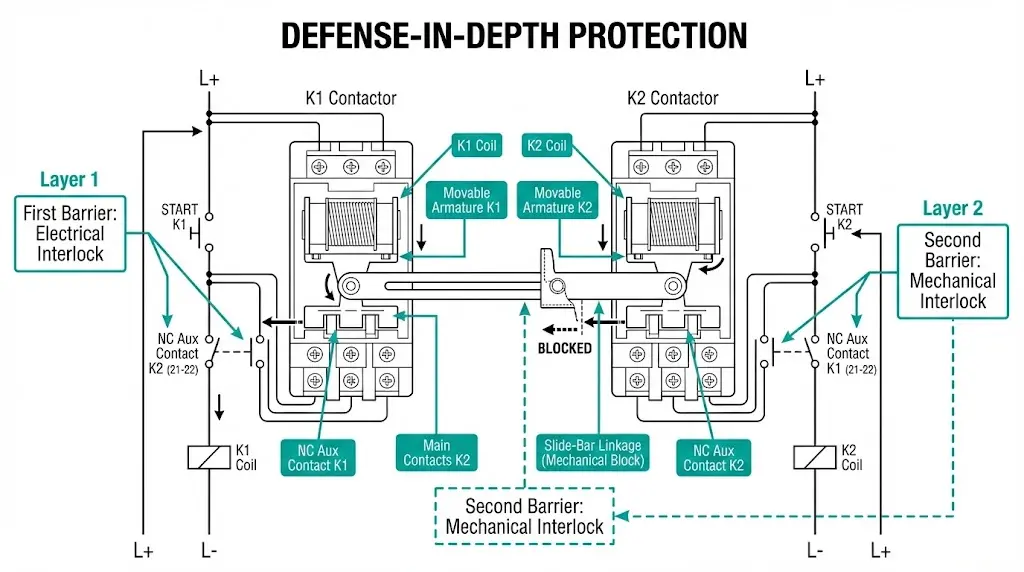

Per gli avviatori reversibili che gestiscono motori di potenza superiore a 15 kW, la combinazione di entrambi i metodi offre una protezione in profondità. L'interblocco elettrico offre un controllo logico di prima risposta, mentre l'interblocco meccanico funge da barriera fisica definitiva.

La sequenza di funzionamento con interblocco combinato:

Le applicazioni che richiedono un interblocco combinato includono gli avviatori di inversione dei carriponte, gli interruttori di trasferimento automatico tra fonti di utilità e generatori e i sezionatori di sbarre a doppia fonte. [VERIFICARE LA NORMA: la norma IEC 60947-6-1 può specificare i requisiti di interblocco per le apparecchiature di commutazione di trasferimento in clausole specifiche].

Il sovrapprezzo per l'interblocco combinato, in genere 15-25% rispetto alle configurazioni solo elettriche, è giustificato quando i costi di sostituzione del motore superano $50.000 o esistono problemi di sicurezza del personale. I requisiti di spazio del quadro aumentano di circa 20% a causa dei vincoli di montaggio dell'interblocco meccanico.

[Approfondimento degli esperti: implementazione dell'interblocco combinato].

- Interblocco elettrico sempre a filo come protezione primaria per ridurre l'usura meccanica del leveraggio.

- L'interblocco meccanico deve essere attivato solo come riserva, non durante i normali cicli di funzionamento.

- Per componente del quadro elettrico Integrazione, verificare la compatibilità del kit di interblocco prima di finalizzare il layout del pannello.

- Testare i sistemi combinati tentando l'eccitazione simultanea durante la messa in servizio: entrambe le barriere devono impedire la chiusura in modo indipendente.

La scelta tra interblocco elettrico, meccanico o combinato dipende dalla criticità dell'applicazione, dalla frequenza di commutazione, dai vincoli fisici e dai requisiti di integrità della sicurezza.

Fattori decisionali della selezione:

| Tipo di applicazione | Metodo di interblocco consigliato | Motivazione |

|---|---|---|

| Inversione industriale generale (<15 kW) | Solo elettrico | Economico; adeguato per compiti non critici |

| Inversione di marcia ad alta potenza (>15 kW) | Combinato | Il valore delle apparecchiature giustifica la difesa in profondità |

| Gru a ponte e paranchi | Combinato (obbligatorio) | La sicurezza del personale è fondamentale |

| Interruttori di trasferimento automatico | Combinato | Requisiti del codice; isolamento della fonte critico |

| Inversione frequente (>30 operazioni/ora) | Primario meccanico | Problemi di usura dei contatti ausiliari |

| Contattori fisicamente separati | Solo elettrico | Collegamento meccanico non fattibile |

I vincoli fisici sono importanti. L'interblocco elettrico consente di installare i contattori in quadri separati o a distanza, mentre l'interblocco meccanico richiede il montaggio adiacente su un piano comune. Per le applicazioni di retrofit in cui la rielaborazione dei pannelli non è praticabile, l'interblocco elettrico può essere l'unica opzione possibile, indipendentemente dalle preferenze di sicurezza.

La norma IEC 60947-5-1 specifica le categorie di utilizzo dei contatti ausiliari che determinano i valori nominali di interblocco elettrico appropriati per vari cicli di lavoro. Per le applicazioni che richiedono livelli di integrità della sicurezza SIL 2 o superiori, l'interblocco combinato diventa in genere obbligatorio, indipendentemente da altri fattori.

Anche le capacità di manutenzione influenzano la scelta. L'interblocco elettrico richiede la verifica e la sostituzione periodica dei contatti ausiliari. L'interblocco meccanico richiede l'ispezione della tiranteria per verificarne l'usura e l'allineamento. Le strutture con accesso limitato per la manutenzione beneficiano dei sistemi meccanici per la loro caratteristica di sicurezza passiva.

Una corretta installazione determina se l'interblocco fornisce una vera protezione o una sicurezza solo apparente.

Requisiti di cablaggio dell'interblocco elettrico:

Installazione dell'interblocco meccanico:

Protocollo di verifica della messa in servizio:

L'esperienza sul campo rivela che circa 3-5% degli interblocchi elettrici mostrano prestazioni degradate dei contatti ausiliari entro 24 mesi dalla messa in servizio in applicazioni ad alto ciclo. Un regolare test funzionale individua questi guasti prima che compromettano la protezione.

I guasti dell'interblocco spesso indicano problemi applicativi di fondo che vanno oltre l'interblocco stesso.

| Sintomo | Probabile causa | Azione correttiva |

|---|---|---|

| Entrambi i contattori si chiudono contemporaneamente | Contatto ausiliario saldato; collegamento meccanico scollegato | Sostituire il contattore; ispezionare l'attacco del leveraggio |

| Nessuno dei due contattori si eccita | Interblocco meccanico bloccato a metà corsa; entrambi i contatti NC aperti | Eliminare i detriti; controllare l'allineamento del leveraggio |

| Guasto intermittente dell'interblocco | Terminale ausiliario allentato; perno del leveraggio usurato | Riavvitare i terminali; sostituire i componenti usurati |

| Un contattore non si chiude | Contattore opposto bloccato in posizione chiusa | Verificare l'inceppamento dell'armatura o i contatti principali saldati |

| Risposta ritardata dell'interblocco | Meccanismo di contatto ausiliario usurato | Sostituire il blocco contatti ausiliari |

L'indagine sulle cause profonde è importante. La saldatura dei contatti indica in genere un contattore sottodimensionato per il ciclo di lavoro dell'applicazione. L'uso frequente di jogging, tappature o inversioni accelera l'erosione dei contatti. Per evitare che il problema si ripresenti, è necessario intervenire sul dimensionamento del contattore, non solo sui sintomi di interruzione.

La saldatura dei contatti ausiliari avviene in modo silenzioso. Non si verifica alcuna indicazione finché entrambi i contattori non si chiudono e si verifica un guasto. Questa modalità di guasto silenziosa rende essenziali i test funzionali periodici, in particolare nelle applicazioni con inversioni poco frequenti, dove il degrado può passare inosservato per lunghi periodi.

Per contattore a vuoto Nelle applicazioni nei sistemi a media tensione, l'integrità dei contatti ausiliari diventa ancora più critica a causa del potenziale di energia di guasto più elevato. Specificare blocchi ausiliari con una resistenza elettrica documentata che corrisponda alla vita operativa prevista.

D: Quanto velocemente risponde l'interblocco elettrico rispetto a quello meccanico?

R: L'interblocco elettrico risponde in genere entro 15-25 ms in base al tempo di trasferimento del contatto ausiliario, mentre l'interblocco meccanico fornisce un blocco essenzialmente istantaneo (<1 ms) poiché l'ostruzione fisica si verifica prima che si sviluppino le forze di chiusura elettromagnetiche.

D: È possibile rilevare la saldatura dei contatti ausiliari prima che si verifichi un guasto all'interblocco?

R: I test funzionali periodici, che tentano l'eccitazione simultanea durante la manutenzione, rivelano i contatti ausiliari degradati prima di un guasto completo. La misurazione della resistenza sui contatti NC può anche indicare lo sviluppo di condizioni di saldatura quando i valori scendono al di sotto della normale resistenza di contatto.

D: Quale distanza tra i contattori è richiesta per l'interblocco meccanico?

R: I kit di interblocco meccanico richiedono una specifica distanza da centro a centro a seconda delle dimensioni del telaio del contattore, in genere 45-90 mm per i contattori IEC nell'intervallo 9-95 A. Le dimensioni esatte variano a seconda del produttore e devono corrispondere alle specifiche del kit di interblocco.

D: Quando è opportuno utilizzare un interblocco combinato elettrico e meccanico?

R: L'interblocco combinato è consigliato per le applicazioni di inversione di marcia superiori a 15 kW, per i carriponte e i paranchi, per gli interruttori automatici di trasferimento e per tutte le applicazioni in cui la sicurezza del personale o i costi di sostituzione delle apparecchiature superano $50.000.

D: I contattori di produttori diversi possono essere interbloccati meccanicamente?

R: No, l'interblocco meccanico richiede contattori dello stesso produttore e della stessa serie a causa delle dimensioni specifiche del telaio, degli schemi dei fori di montaggio e delle caratteristiche di corsa dell'armatura. L'interblocco elettrico rimane l'unica opzione per le installazioni di produttori misti.

D: Con quale frequenza devono essere testati gli interblocchi dei contattori?

R: I test funzionali devono essere eseguiti durante la messa in servizio e a intervalli di 6-12 mesi per le applicazioni industriali. Le applicazioni ad alto ciclo (>30 operazioni all'ora) o le installazioni critiche per la sicurezza possono richiedere verifiche più frequenti in base alla valutazione del rischio.

D: Cosa provoca l'inceppamento dell'interblocco meccanico?

R: L'inceppamento è dovuto in genere a un disallineamento di montaggio superiore a 2-3 mm, all'accumulo di detriti nel meccanismo di collegamento, all'usura dei punti di rotazione in seguito a un servizio prolungato o a un'errata spaziatura dei contattori durante l'installazione.