Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Un interruttore sottovuoto estraibile bloccato tra le posizioni crea una sovrapposizione di rischi: contatti sotto tensione esposti, stati di interblocco ambigui e potenziale di arco elettrico misurato in calorie per centimetro quadrato piuttosto che in categorie di rischio astratte. I tecnici sul campo che montano questi interruttori settimanalmente capiscono che la complessità meccanica che consente una comoda manutenzione introduce anche modalità di guasto assenti nei progetti a montaggio fisso.

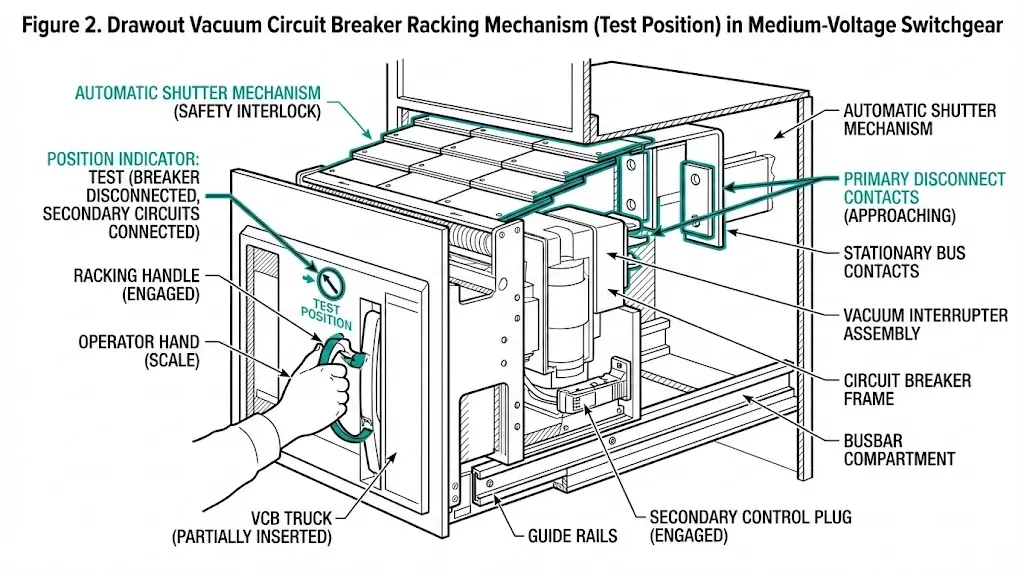

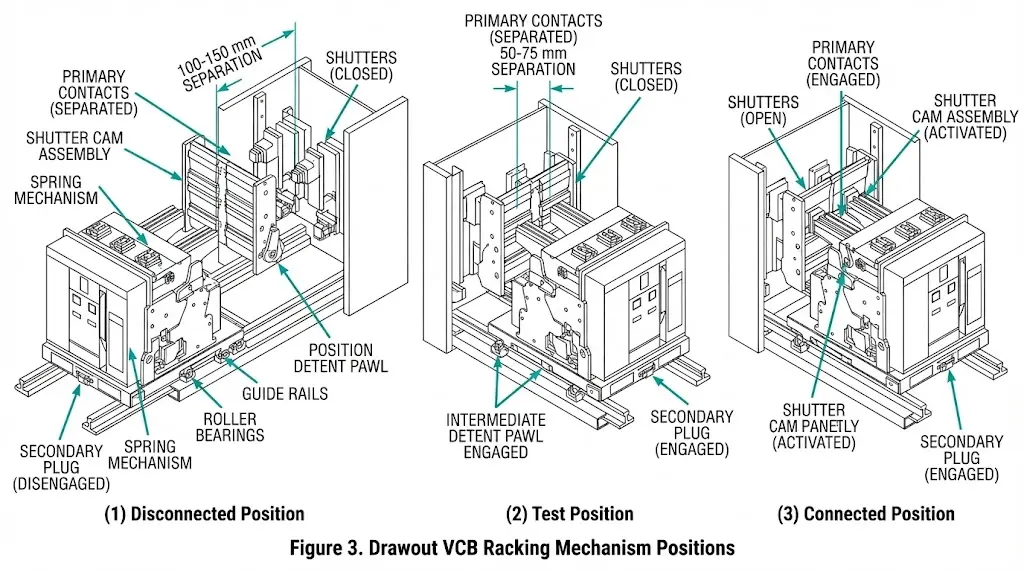

Il racking VCB a estrazione descrive il movimento controllato di un carrello interruttore rimovibile tra posizioni definite all'interno di un compartimento del quadro. L'interruttore si collega al sistema di alimentazione attraverso contatti separabili: i gruppi di dita caricati a molla sul carrello si agganciano ai contatti fissi sul lato bus quando vengono spostati in avanti, quindi si separano completamente quando vengono ritirati. Tre sottosistemi critici governano questo funzionamento: il sistema di guida delle rotaie, il gruppo dell'otturatore automatico e il meccanismo di blocco della posizione.

Questa guida affronta i problemi pratici di sicurezza che si incontrano durante le operazioni di scaffalatura: come le serrande proteggono dall'esposizione al contatto, quali sono le cause dei malfunzionamenti dell'allineamento, perché la mezza posizione rappresenta lo stato più rischioso e i controlli sistematici sul campo che prevengono gli incidenti prima che si verifichino.

Il meccanismo di scaffalatura funziona attraverso una precisa sequenza sincronizzata con molteplici dispositivi di sicurezza. Quando il carrello del VCB si muove lungo le guide in acciaio temprato (in genere in grado di sopportare più di 500 cicli di inserimento prima di richiedere la lubrificazione), gli otturatori a camme rispondono alla posizione del carrello. Le tolleranze di allineamento dei contatti devono rimanere entro ±1,5 mm per garantire il corretto innesto del sezionatore primario, una specifica verificata attraverso ispezioni di messa in servizio presso sottostazioni industriali.

Secondo la norma IEC 62271-200 (quadri elettrici chiusi in metallo), gli otturatori automatici devono fornire barriere di isolamento in grado di resistere all'intera tensione del sistema, tipicamente 12 kV o 24 kV per le applicazioni a media tensione. La forza di azionamento dell'otturatore richiede generalmente 80-150 N, a seconda del design del produttore.

Nei quadri di derivazione standard esistono tre posizioni di scaffalatura definite:

Posizione disconnessa: VCB completamente estratto, tutti i contatti primari separati dall'intera distanza progettuale (in genere 100-150 mm), otturatori chiusi. Sicuro per l'ispezione dell'interruttore o per la rimozione completa.

Posizione di prova: VCB parzialmente inserito in un fermo meccanico, contatti primari aperti, circuiti di controllo collegati attraverso la spina secondaria. Permette di verificare il funzionamento delle bobine di chiusura/scatto senza eccitare i collegamenti del bus principale. Le tapparelle rimangono chiuse.

Posizione collegata: VCB completamente innestato, contatti di disconnessione primari accoppiati sotto la pressione della molla sufficiente a sopportare la corrente nominale (da 630 A a 4.000 A tipici), pronto per il servizio.

I fermi di posizione si innestano in genere a intervalli di 25 mm durante la corsa della scaffalatura, fornendo un feedback tattile agli operatori. I nottolini a molla devono superare una resistenza di 40-60 N per passare da una posizione all'altra, garantendo un movimento intenzionale piuttosto che uno spostamento accidentale.

[Expert Insight: Indicatori di usura dei meccanismi di scaffalatura].

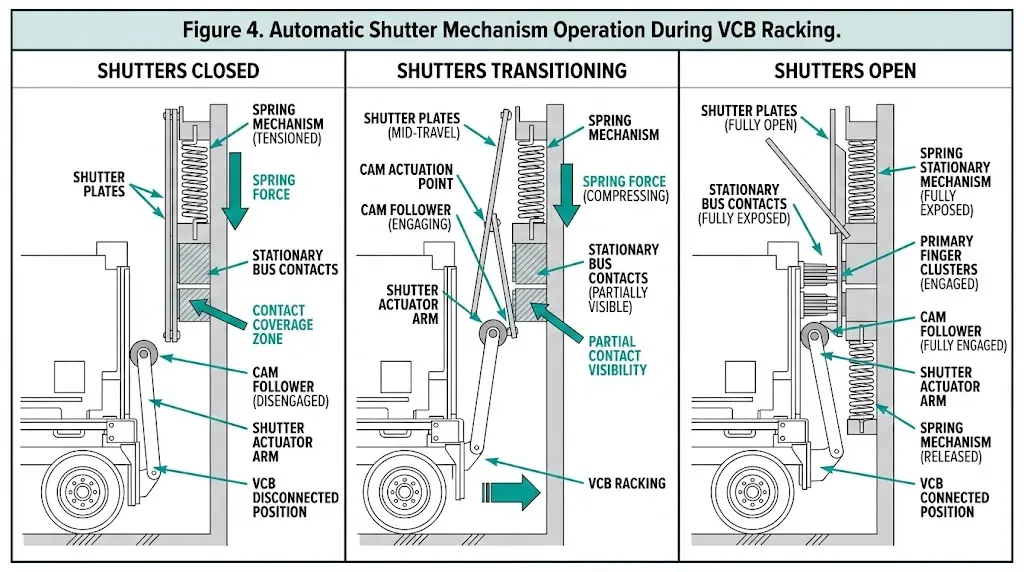

Gli otturatori automatici fungono da barriera primaria tra il personale e i contatti eccitati sul lato bus quando l'interruttore viene estratto. Queste barriere metalliche o composite, caricate a molla, coprono fisicamente i contatti del sezionatore primario, impedendo il contatto accidentale con conduttori da 12 kV o più. Le valutazioni sul campo delle installazioni di quadri industriali rivelano che i guasti al sistema di spegnimento rappresentano una percentuale significativa degli incidenti di sicurezza legati alle scaffalature.

Il meccanismo dell'otturatore funziona tramite un collegamento meccanico diretto con la posizione del carrello del demolitore. Quando il VCB si muove dalla posizione di collegamento verso l'estrazione, i seguitori a camme innestano i meccanismi di azionamento dell'otturatore che ruotano o traslano le piastre dell'otturatore sui contatti primari stazionari. Questo movimento deve essere completato entro i primi 50 mm di corsa del carrello per garantire la copertura dei contatti prima che i sezionatori primari si separino.

Secondo la norma IEC 62271-200, i sistemi di otturazione devono garantire una capacità minima di resistenza dielettrica di 28 kV a tensioni di sistema di 12 kV. Lo standard richiede che gli otturatori raggiungano la chiusura completa prima che i contatti primari si separino con una distanza superiore a 3 mm. Questa relazione temporale previene i rischi di arco elettrico dovuti alla tensione residua o alla scarica capacitiva.

Costruzione e materiali delle persiane

Le piastre dell'otturatore utilizzano in genere materiali compositi in poliestere rinforzato con vetro (GRP) o fenolico con schermi di classificazione metallici incorporati. Questi materiali mantengono l'integrità strutturale in intervalli di temperatura compresi tra -25°C e +70°C, garantendo al contempo distanze di dispersione adeguate, pari a ≥125 mm da fase a fase. I meccanismi a molla che guidano la chiusura dell'otturatore sviluppano una forza di 80-120 N per superare l'accumulo di contaminazione e garantire un innesto positivo dopo anni di servizio.

Il coordinamento dell'interblocco tra la posizione della serranda e il racking dell'interruttore rappresenta un elemento critico per la sicurezza. I moderni progetti di quadri elettrici incorporano interblocchi meccanici che impediscono le operazioni di racking se gli otturatori non rispondono correttamente al movimento del carrello.

Modalità comuni di guasto dell'otturatore

L'esperienza sul campo rivela che i sistemi di tapparelle devono essere ispezionati ogni 2.000 operazioni o annualmente, a seconda di quale dei due casi si verifichi per primo. I guasti più comuni sono:

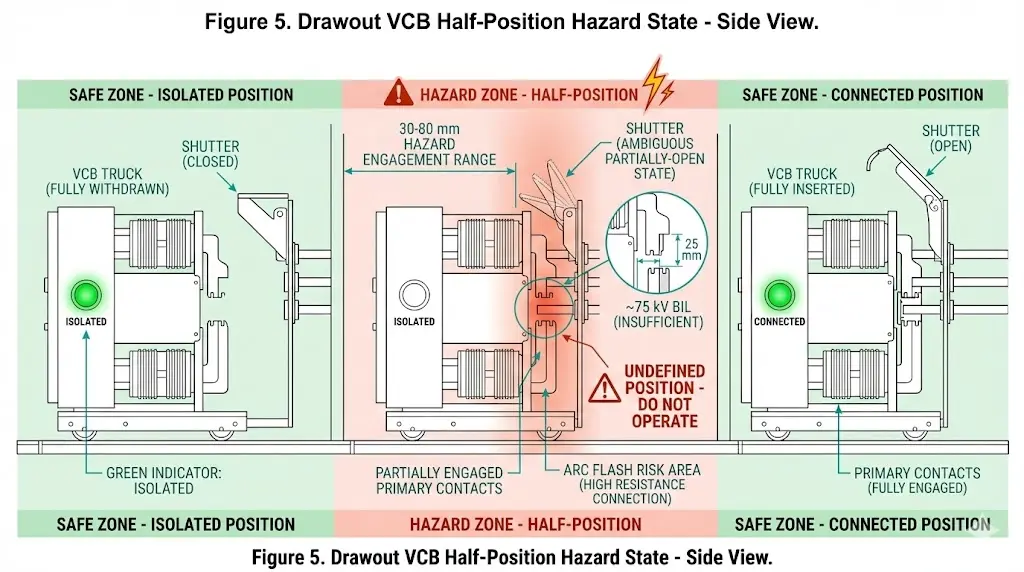

La condizione di mezza posizione, in cui il VCB si ferma tra le posizioni definite, rappresenta lo stato più pericoloso nel funzionamento del quadro di derivazione. La documentazione sul campo indica che la maggior parte degli incidenti legati al racking coinvolge l'interruttore che si arresta in questa zona intermedia in cui non esiste né il completo isolamento né il completo collegamento.

Durante le normali sequenze di racking, il VCB percorre una corsa definita di 150-200 mm tra la posizione isolata e quella collegata. La mezza posizione si verifica quando questa corsa si arresta prematuramente, lasciando i contatti primari di disconnessione parzialmente innestati. A profondità di innesto parziale di 30-80 mm, le superfici di contatto non presentano né una connessione elettrica affidabile né un isolamento completo.

Fisica del pericolo di mezza posizione

I vuoti d'aria parziali tra i contatti primari e i beccucci delle sbarre creano una rigidità dielettrica inadeguata. A 12 kV di tensione nominale, un traferro di 25 mm fornisce circa 75 kV BIL rispetto ai 95 kV BIL richiesti per un corretto coordinamento dell'isolamento. Qualsiasi tentativo di commutazione genera archi ad alta energia che il sistema di otturazione non è in grado di contenere, poiché gli otturatori possono anche occupare una posizione intermedia: non proteggono completamente i contatti né sono liberi dal percorso dei contatti.

Secondo la norma IEC 62271-200, i sistemi di interblocco devono impedire il funzionamento degli interruttori automatici quando i meccanismi di scaffalatura non si trovano nelle posizioni previste. Tuttavia, i guasti meccanici, la contaminazione delle guide o l'insufficiente forza di sollevamento possono vanificare queste protezioni. Le guide contaminate con accumuli di detriti superiori a 2 mm di spessore aumentano notevolmente la probabilità di stallo a metà posizione.

Fattori che contribuiscono

Le condizioni di mezza posizione sono tipicamente dovute a:

La norma IEEE C37.20.2 specifica che i meccanismi di scaffalatura devono includere indicatori di posizione positivi e fermi meccanici nelle posizioni di prova e di collegamento. Le ispezioni rivelano che i meccanismi di arresto di posizione usurati, in particolare quelli con tensione della molla degradata, non forniscono un adeguato feedback tattile agli operatori.

[Expert Insight: Riconoscere i segnali di allarme della mezza posizione].

I meccanismi di allineamento assicurano un corretto aggancio elettrico e meccanico durante il racking. Il sistema primario è costituito da guide, perni di posizionamento e contatti autocentranti che mantengono le tolleranze dimensionali entro ±2 mm per l'intera corsa del racking. Questi meccanismi sono in grado di accogliere unità VCB del peso di 85-180 kg, a seconda della classe di tensione e della capacità di interruzione.

I parametri di allineamento critici includono:

Queste specifiche prevengono i danni da arco elettrico durante il collegamento quando la capacità di trasporto della corrente raggiunge i valori nominali. Il disallineamento si manifesta comunemente con una resistenza anomala durante il sollevamento (superiore a 200 N di forza di spinta), un suono di raschiamento udibile e un'incisione visibile della superficie di contatto.

Metodi di verifica della posizione

| Metodo | Tipo di indicazione | Affidabilità | Limitazioni |

|---|---|---|---|

| Indicatore meccanico a bandiera | Visivo | Alto | Richiede una linea di vista |

| Finecorsa di posizione | Elettrico | Alto | Guasto dell'interruttore = falsa indicazione |

| Conteggio dei giri della maniglia di scaffalatura | Giudizio dell'operatore | Medio | Dipende dalla formazione |

| Feedback dell'encoder del motore | Digitale | Alto | Richiede alimentazione |

Il sistema di guide utilizza superfici in acciaio temprato con valori di rugosità inferiori a Ra 1,6 μm per ridurre al minimo l'attrito e mantenere la rigidità strutturale. Le caratteristiche di autoallineamento compensano le variazioni di installazione e l'espansione termica, spostando le posizioni dei componenti di 1-3 mm nell'intervallo di temperature operative compreso tra -25°C e +55°C.

I sistemi di interblocco costituiscono la base logica meccanica che impedisce sequenze di scaffalature non sicure. Questi sistemi utilizzano barriere fisiche, meccanismi di scambio di chiavi e dispositivi di rilevamento della posizione per imporre sequenze operative rigorose secondo i requisiti della norma IEC 62271-200.

Catena di interblocco meccanico

Gli interblocchi che funzionano correttamente resistono a forze operative di 200-500 N senza subire deformazioni, mantenendo una precisione di posizionamento entro ±2 mm. La catena di interblocchi fondamentale per le scaffalature VCB comprende:

Sistemi di scambio chiavi

I sistemi a chiave Kirk e i sistemi simili a chiave intrappolata garantiscono l'applicazione della sequenza attraverso il trasferimento fisico della chiave. Ogni posizione rilascia una chiave unica necessaria per le operazioni successive. I sistemi di scambio di chiavi impiegano in genere 3-5 posizioni di chiavi uniche per ogni scomparto VCB. La resistenza al taglio della chiave supera i 15 kN per evitare forzature non autorizzate, mentre i meccanismi di chiusura mantengono una tolleranza di 0,1 mm per un innesto affidabile.

Verifica dell'interblocco elettrico

L'interruttore di posizione della serranda - tipicamente un contatto ausiliario 2NO+2NC - deve cambiare stato entro 2 mm dal completamento della corsa della serranda. Il circuito di controllo della posizione impedisce i comandi di chiusura quando le serrande rimangono parzialmente aperte o quando l'allineamento del carrello si discosta di oltre 3° dalla linea centrale. Negli ambienti ad alta vibrazione, come gli impianti minerari, gli interstizi dei contatti ausiliari devono essere ispezionati ogni 6 mesi, rispetto all'intervallo standard di 12 mesi.

Le procedure di verifica sistematiche prevengono gli incidenti di travaso. La seguente lista di controllo consolida le pratiche collaudate sul campo applicabili alla maggior parte dei quadri di derivazione di media tensione.

Verifica pre-imballaggio

| Controllo | Metodo | Criteri di accettazione |

|---|---|---|

| Stato dell'interruttore APERTO | Indicatore visivo + contatto ausiliario | Entrambi confermano OPEN |

| Stato di potenza del controllo | Indicazione locale/remota | Modalità isolata o di test secondo la procedura |

| Interno dello scomparto | Ispezione con torcia elettrica | Assenza di detriti, utensili, oggetti estranei |

| Condizione dell'otturatore | Controllo visivo + manuale se accessibile | Movimento libero, si chiude completamente |

| Condizioni della guida | Ispezione visiva | Assenza di corrosione, ostruzione, danni |

| Interruttore corretto per lo scomparto | Verifica della targhetta | Numero di serie, corrispondenza delle valutazioni |

Durante la procedura di scaffalatura

Verifica post-imballaggio

Regola critica: Se la maniglia di sollevamento non si sgancia liberamente, il demolitore non ha raggiunto una posizione definita. La struttura del meccanismo impedisce il rilascio della maniglia finché il carrello non inserisce un fermo di posizione. Non tentare alcuna operazione di commutazione.

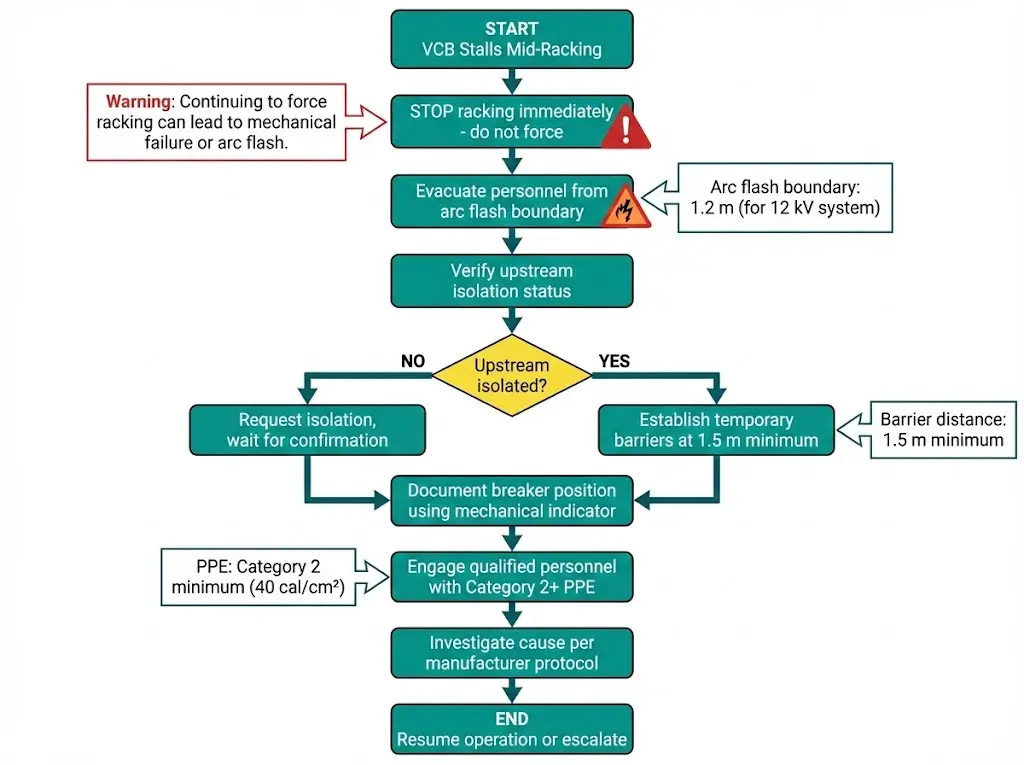

Quando un interruttore automatico di protezione si blocca a metà dell'impilaggio, le priorità di risposta immediata si concentrano sulla sicurezza del personale e sull'isolamento dei pericoli. Secondo la norma IEEE 1584, i livelli di energia degli incidenti aumentano drasticamente quando gli interruttori occupano posizioni intermedie con copertura dell'otturatore compromessa.

Azioni immediate

Le condizioni di mezza posizione creano un duplice pericolo: l'innesto meccanico incompleto compromette la capacità di interruzione del guasto dell'interruttore, mentre il dispiegamento parziale dell'otturatore lascia accessibili i componenti conduttivi. Il ripristino richiede la completa diseccitazione della sezione del quadro interessata prima di procedere all'ispezione manuale secondo i protocolli specifici del produttore.

XBRELE produce interruttori automatici sotto vuoto con sistemi di sicurezza integrati progettati per un funzionamento affidabile sul campo in ambienti industriali difficili.

Caratteristiche del sistema di scaffalatura

Assistenza tecnica

XBRELE fornisce assistenza tecnica, compresi i pezzi di ricambio per i meccanismi di scaffalatura, la guida alla verifica dell'allineamento sul campo e gli aggiornamenti degli interblocchi di retrofit per le installazioni di quadri elettrici preesistenti. Per le specifiche, i componenti di ricambio o il supporto a nuovi progetti, contattate il sito Team di ingegneri degli interruttori in vuoto XBRELE.

Cosa causa lo stallo di un VCB a estrazione durante il travaso?

Lo stallo è tipicamente dovuto alla contaminazione della guida (accumulo di detriti superiore a 2 mm), all'usura dei cuscinetti a rulli, al disallineamento tra carrello e scomparto o alla lubrificazione degradata delle superfici della guida. L'impuntamento meccanico può anche indicare la presenza di perni di guida piegati o di oggetti estranei nel percorso della scaffalatura.

Come si fa a verificare il funzionamento dell'otturatore prima di eseguire il racking di un VCB?

Con l'interruttore ritirato, verificare visivamente che le serrande siano completamente chiuse senza spazi vuoti visibili. Se il progetto consente l'accesso, deflettere manualmente le saracinesche e verificare che scattino indietro con una forza positiva della molla, in genere 80-120 N. Le saracinesche che si chiudono lentamente o in modo incompleto richiedono una manutenzione prima di procedere con le operazioni di scaffalatura.

Qual è la distanza minima di sicurezza durante le operazioni di scaffalatura?

I limiti dell'arco elettrico per i quadri da 12 kV variano in genere da 0,9 a 1,5 m, a seconda della corrente di guasto disponibile e del tempo di eliminazione. I metodi di calcolo IEEE 1584 determinano i confini specifici del sito. Il personale che non esegue direttamente il racking deve rimanere al di fuori di questo confine.

È possibile installare un VCB con l'interruttore in posizione chiusa?

No. Gli interblocchi meccanici impediscono fisicamente il racking a meno che l'interruttore non sia aperto. Il tentativo di disattivare questo interblocco crea un rischio immediato di arco elettrico perché i contatti primari si separerebbero sotto carico. Verificare sempre lo stato di apertura attraverso l'indicatore di posizione meccanico e il feedback del contatto ausiliario prima di avviare il racking.

Con quale frequenza devono essere lubrificati i meccanismi di scaffalatura?

Le guide e i cuscinetti a rulli richiedono in genere una lubrificazione ogni 200 operazioni o ogni anno, a seconda di quale dei due eventi si verifichi per primo. Gli ambienti ad alta contaminazione (cementifici, attività minerarie, sottostazioni costiere) possono richiedere la lubrificazione ogni 6 mesi. Utilizzare solo i lubrificanti specificati dal produttore: i prodotti incompatibili possono accelerare l'usura o creare percorsi di tracciamento.

Cosa indica lo sfarfallio dell'indicatore di posizione o il display vuoto?

Un'indicazione di posizione tremolante o vuota segnala che l'interruttore occupa una posizione indefinita tra i fermi meccanici. Questo stato di mezza posizione richiede attenzione immediata: non tentare di chiudere o far scattare l'interruttore. Prima di proseguire con il racking in entrambe le direzioni, indagare la causa.

Perché la mia maniglia di sollevamento non si sblocca dopo aver raggiunto la posizione di aggancio?

Una maniglia che non si sgancia indica che il carrello non ha inserito completamente il fermo di posizione. Il martello rimane in mezza posizione anche se l'indicatore suggerisce il contrario. Applicare un'ulteriore forza di sollevamento costante (senza scatti) per avanzare fino all'innesto completo, oppure indagare sull'ostruzione meccanica se la resistenza persiste.