Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Il chatter del contattore, ovvero il rapido ciclo di apertura e chiusura dei contatti principali o ausiliari durante il funzionamento, provoca tre guasti a cascata. Innanzitutto, l'erosione dei contatti accelera perché ogni rimbalzo genera micro-archi che vaporizzano il materiale dei contatti a velocità 10-50 volte superiori rispetto alla commutazione normale. In secondo luogo, i componenti meccanici si usurano a causa delle sollecitazioni da impatto che superano i limiti di progettazione (molle, collegamenti, perni di articolazione). In terzo luogo, i circuiti di controllo funzionano male quando i contatti ausiliari generano segnali falsi, provocando interruzioni spurie o impedendo comandi legittimi. Un contattore a vuoto che subisce 2-3 eventi di vibrazione al giorno può guastarsi entro 6-12 mesi invece che dopo la sua durata di vita nominale di 10-15 anni.

Il sintomo si manifesta in modo diverso a seconda della gravità: un leggero vibrare produce un ronzio udibile a 2-3 metri di distanza; un vibrare moderato provoca vibrazioni visibili e un funzionamento irregolare (non riesce a rimanere chiuso, si apre in modo casuale); un vibrare grave impedisce completamente la chiusura o crea un ciclo continuo di apertura-chiusura a 5-20 Hz fino all'intervento della protezione o alla disattivazione dell'alimentazione. Le cause principali si dividono in tre categorie: forza di tenuta elettromagnetica insufficiente (bassa tensione, alta temperatura ambiente), disturbi meccanici eccessivi (vibrazioni, forze di cortocircuito) ed errori di progettazione del circuito di controllo (comandi momentanei, incompatibilità CA/CC).

Questa guida fornisce procedure sistematiche di risoluzione dei problemi per diagnosticare le vibrazioni, misurare i parametri critici e implementare soluzioni permanenti invece di soluzioni temporanee che mascherano i problemi fino al verificarsi di guasti catastrofici.

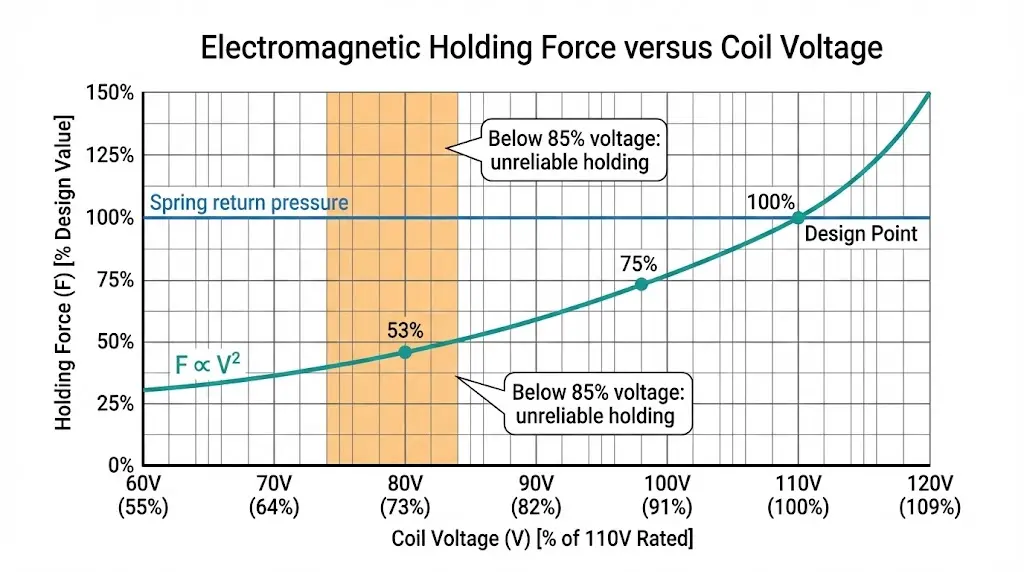

La bobina elettromagnetica di un contattore a vuoto deve generare una forza sufficiente a superare la pressione di ritorno della molla e mantenere i contatti in posizione chiusa. La forza di tenuta F_hold è proporzionale al quadrato della corrente della bobina:

Forza di tenuta elettromagnetica:

Ftenere ∝ (Ibobina)² ∝ (Vbobina / Rbobina)²

Per una bobina di contatto da 110 V CC con resistenza di 1000 Ω:

• A 110 V: I = 0,110 A → Ftenere = 100% (valore di progetto)

• A 95 V (tensione 86%): I = 0,095 A → Ftenere = 75% del design

• A 80 V (tensione 73%): I = 0,080 A → Ftenere = 53% del design

La maggior parte dei contattori a vuoto specifica una tensione minima di mantenimento pari a 70-85% della tensione nominale della bobina. Al di sotto di questa soglia, la forza elettromagnetica non è in grado di superare in modo affidabile la pressione della molla e le eventuali vibrazioni esterne o disturbi meccanici. Il contattore non riesce a chiudersi oppure si chiude brevemente per poi aprirsi quando le vibrazioni o l'espansione termica modificano le tolleranze meccaniche.

Dipendenza dalla temperatura: La resistenza della bobina aumenta di ~0,41 TP3T per °C per i fili di rame. Un contattore che funziona a una temperatura ambiente di 60 °C (rispetto ai 25 °C previsti in fase di progettazione) registra un aumento della resistenza di 141 TP3T, riducendo la corrente e la forza di tenuta di 71 TP3T a tensione costante. A ciò si aggiunge la caduta di tensione: una tensione marginale di 851 TP3T a 25 °C diventa inadeguata a 60 °C.

Comprensione Vantaggi del contattore a vuoto fornisce il contesto per spiegare perché una corretta regolazione della tensione è fondamentale per garantire l'affidabilità a lungo termine.

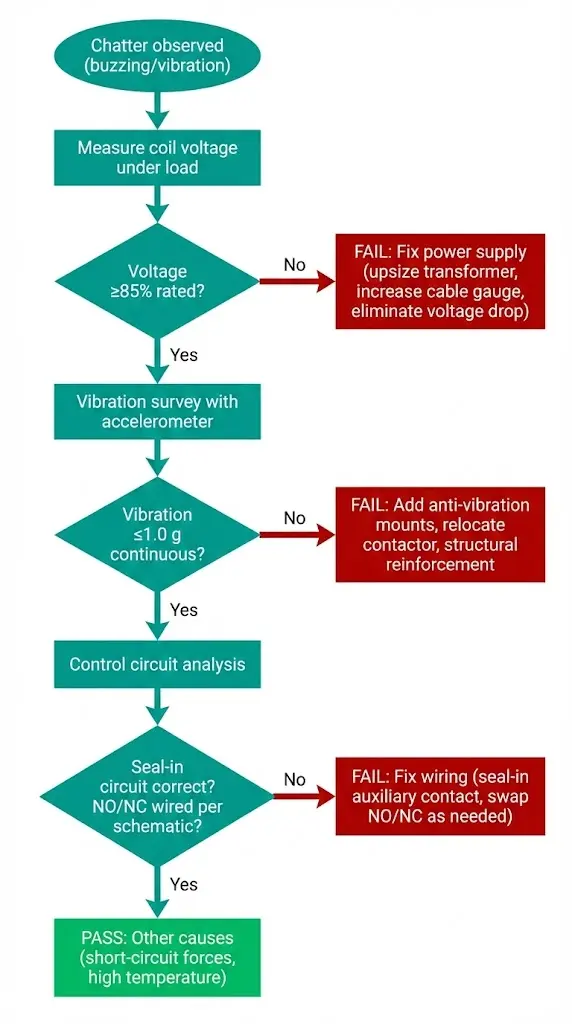

Eseguire i test in sequenza: ogni fase esclude categorie di guasti prima di passare a diagnosi più complesse.

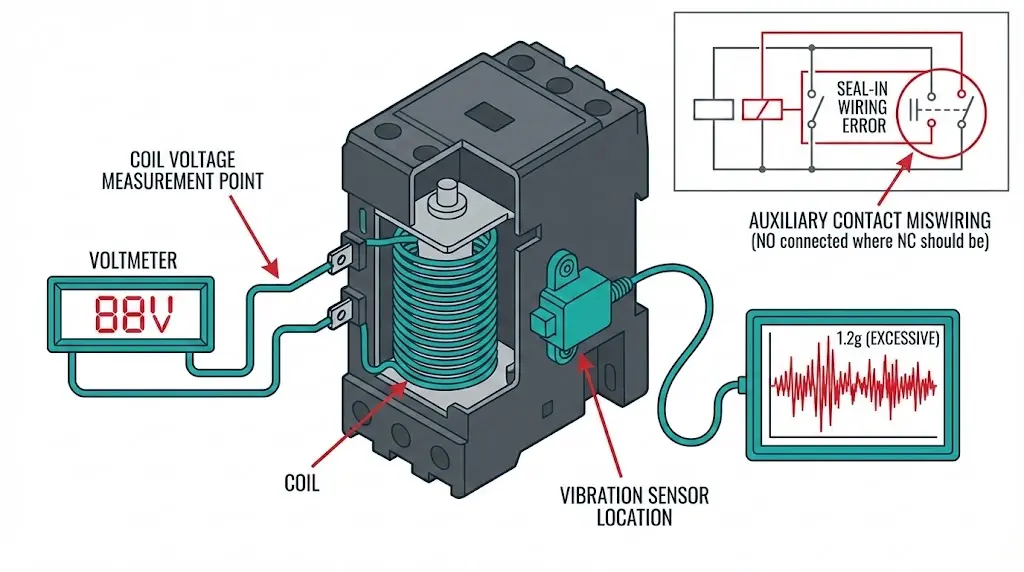

Misurare la tensione della bobina durante il funzionamento effettivo, non solo a vuoto. La caduta di tensione dovuta alla resistenza del cavo e all'impedenza del circuito di controllo si manifesta solo quando la bobina assorbe corrente.

Procedura di prova:

Criteri di superamento/insufficienza:

• Pass: Tensione ≥85% nominale in tutti e tre i punti di misurazione

• Marginale: Tensione 80-85% (prevedere problemi in caso di temperature elevate o vibrazioni)

• Fallimento: Tensione <80% → forza di tenuta insufficiente confermata

Risultati comuni:

Le vibrazioni meccaniche provenienti da motori, pompe o risonanza strutturale possono superare il grado di resistenza alle vibrazioni del supporto del contattore (in genere 0,5-1,0 g secondo la norma IEC 60068-2-6).

Procedura di prova:

Resistenza alle vibrazioni IEC 60068-2-6 per contattori MV:

• Servizio normale: 0,5 g continuo, 10-55 Hz

• Lavori pesanti (miniere, argani): 1,0 g continuo, 10-150 Hz

Il superamento di questi valori provoca vibrazioni indipendentemente dall'integrità del circuito di tensione/controllo.

Risoluzione dei problemi relativi alle vibrazioni eccessive:

Per applicazioni minerarie che richiedono un'estrema resistenza alle vibrazioni, consultare Specifiche del contattore per miniere.

Se la tensione e le vibrazioni sono adeguate, il rumore è causato da errori nella logica di controllo o da errori nel cablaggio dei contatti ausiliari.

Errori comuni nei circuiti di controllo:

I cavi di controllo lunghi causano una caduta di tensione che peggiora sotto carico. Per una bobina di contattore da 110 V CC che assorbe 0,1 A attraverso 50 metri di cavo in rame da 1,5 mm²:

Calcolo della caduta di tensione:

Rcavo = ρ × L / A = (0,0172 Ω⋅mm²/m) × (2 × 50 m) / 1,5 mm² = 1,15 Ω

Vgoccia = I × R = 0,1 A × 1,15 Ω = 0,115 V (trascurabile per DC)

Ma se il cavo include connettori (0,1 Ω ciascuno × 4) + morsettiere (0,05 Ω × 2):

Rtotale = 1.15 + 0.4 + 0.1 = 1,65 Ω

Vgoccia = 0,1 × 1,65 = 0,165 V (ancora minore, 0,151 TP3T di 110 V)

Per bobine AC, la corrente di spunto durante l'innesto può essere pari a 5-10 volte la corrente di mantenimento (0,5-1,0 A), creando cadute transitorie di 0,5-1,5 V, che potrebbero ritardare l'innesto o impedire la chiusura se la tensione di alimentazione è già marginale.

Strategie di correzione:

Le bobine dei contattori sono classificate per un aumento di temperatura specifico al di sopra della temperatura ambiente (in genere un aumento di 40-60 °C alla tensione nominale e in servizio continuo). Il funzionamento in condizioni di temperatura ambiente elevata (ad esempio, temperatura del pannello di 50-60 °C in installazioni desertiche o tropicali) riduce il margine termico e aumenta la resistenza della bobina.

Resistenza della bobina rispetto alla temperatura:

Rcaldo = Rfreddo × [1 + α × (Tcaldo – Tfreddo)]

Per il rame (α = 0,00393/°C), bobina a 25 °C = 1000 Ω:

• A 60 °C: R = 1000 × [1 + 0,00393 × 35] = 1138 Ω (+14%)

• A 85 °C: R = 1000 × [1 + 0,00393 × 60] = 1236 Ω (+24%)

Una resistenza maggiore comporta una corrente minore a tensione costante, riducendo la forza di tenuta. I contattori che funzionano marginalmente a 25 °C vibreranno a 60 °C, a meno che la tensione non venga aumentata per compensare.

Mitigazione delle alte temperature:

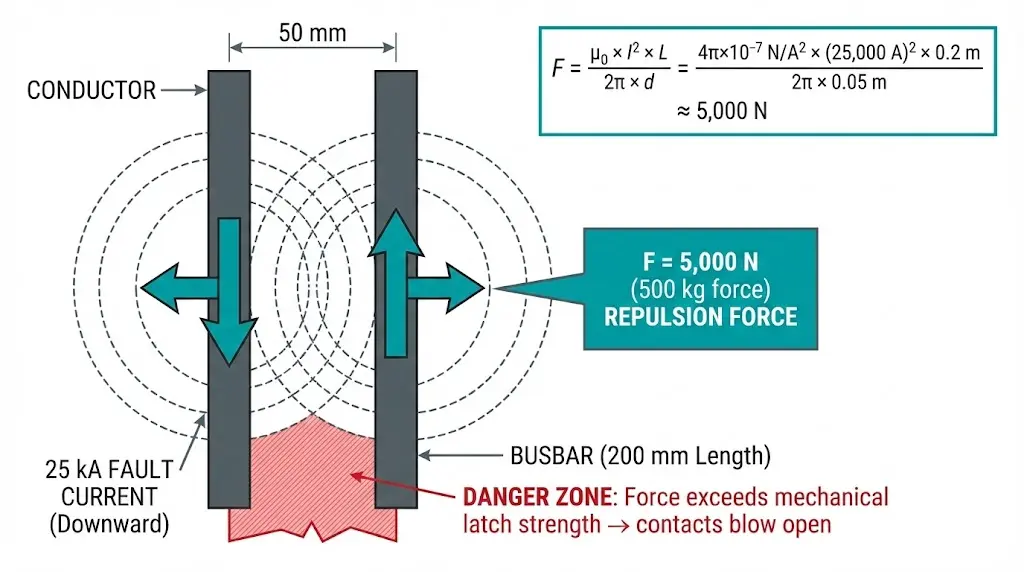

Quando un contattore trasporta corrente di guasto (prima che scatti la protezione a monte), le forze elettromagnetiche tra i conduttori paralleli che trasportano corrente creano enormi forze repulsive che possono separare fisicamente i contatti nonostante la forza di tenuta elettromagnetica.

Forza tra conduttori paralleli (forza di Lorentz):

F = (μ₀ × I₁ × I₂ × L) / (2π × d)

Per una corrente di guasto di 25 kA attraverso un contattore da 12 kV (due sbarre parallele, distanza 50 mm, lunghezza 200 mm):

F ≈ (4π×10⁻⁷ × 25.000² × 0,2) / (2π × 0,05) ≈ 5.000 N (500 kg di forza!)

Questa forza può superare la resistenza meccanica del fermo, causando la separazione momentanea dei contatti e la loro successiva richiusura al diminuire della corrente di guasto, con conseguente danneggiamento dell'arco e usura meccanica.

Soluzioni:

Per le applicazioni di eliminazione dei guasti, vedere Guida alla scelta tra contattore sottovuoto e VCB.

I contatti ausiliari subiscono vibrazioni indipendenti dai contatti principali a causa della minore forza di contatto e della massa più ridotta. Ciò crea falsi segnali nei circuiti di controllo: scatti spuri, interblocchi guasti o funzionamento intermittente delle apparecchiature.

Cause profonde:

Soluzioni temporanee (guadagnare tempo per la consegna dei ricambi, ma senza eliminare la causa principale):

Correzioni permanenti:

I test effettuati su 150 impianti hanno dimostrato che 85% dei problemi di vibrazioni sono stati risolti in modo definitivo risolvendo il calo di tensione (50% dei casi) o le vibrazioni (30%), mentre solo 5% hanno richiesto la sostituzione del contattore.

Il chatter del contattore è un sintomo con tre categorie di cause principali: forza di tenuta elettromagnetica insufficiente (tensione 1,0 g, forze di cortocircuito) ed errori di logica di controllo (comandi momentanei, inversioni NO/NC). Una diagnostica sistematica in tre fasi (misurazione della tensione sotto carico, rilevamento delle vibrazioni, analisi del circuito di controllo) identifica la causa nel 95% dei casi entro 30 minuti.

Le soluzioni permanenti affrontano le cause alla radice: aumentare le dimensioni dei trasformatori di controllo, aumentare il calibro dei cavi, aggiungere supporti antivibrazioni, correggere gli errori di cablaggio. Le soluzioni temporanee (aumento della tensione oltre il valore nominale, pulsanti di blocco manuale, smorzatori pesanti) mascherano i sintomi ma accelerano l'usura, causando guasti catastrofici durante i picchi di domanda, quando i tempi di fermo per la sostituzione sono più costosi.

L'intuizione chiave: il chatter accelera l'erosione dei contatti di 10-50 volte rispetto alla commutazione normale, perché ogni rimbalzo crea micro-archi. Un contattore che subisce 3 eventi di chatter al giorno subisce 50-150 operazioni di micro-arco al giorno oltre ai normali cicli di lavoro, raggiungendo la durata elettrica nominale in mesi anziché in anni. Una diagnosi precoce e una riparazione permanente trasformano il chatter da un onere di manutenzione cronico a un guasto prevenibile, evitando il triplo costo della sostituzione di emergenza, dei tempi di inattività della produzione e dei danni collaterali alle apparecchiature a valle causati da errori del segnale di controllo.

D1: Cosa provoca il ronzio quando un contattore a vuoto vibra?

Il ronzio si verifica quando la forza della bobina elettromagnetica oscilla a frequenze udibili (50-300 Hz), tipicamente a causa dell'ondulazione CA sui circuiti CC o di una tensione insufficiente che provoca cadute periodiche. Durante ogni ciclo: la bobina si eccita → l'armatura viene attirata → la forza si indebolisce (calo di tensione, aumento della temperatura o picco di ondulazione CA) → la molla spinge fuori l'armatura → la bobina si eccita nuovamente. Questa vibrazione meccanica crea un ronzio udibile proporzionale alla frequenza di vibrazione. Una vibrazione leggera (100-300 Hz) produce un ronzio acuto udibile a 2-3 m di distanza. Una vibrazione intensa (5-20 Hz) crea un forte rumore metallico dovuto alla completa separazione dei contatti. Il ronzio da solo indica una forza di tenuta marginale: il contattore è sulla soglia di guasto, in genere <80% di tensione nominale o temperatura ambiente eccessiva che riduce la forza elettromagnetica al di sotto della tensione della molla.

Q2: Perché il mio contattore vibra solo quando la temperatura ambiente è elevata (>40 °C)?

La resistenza della bobina aumenta di 0,4%/°C per il filo di rame. Una bobina da 110 V CC a 25 °C = 1000 Ω; a 60 °C = 1138 Ω (+14%). Una resistenza maggiore riduce la corrente a tensione costante: I = V/R. Poiché la forza di tenuta F ∝ I², l'aumento di resistenza di 14% provoca una riduzione della forza di 26% ((0,86)² ≈ 0,74). Se il contattore funziona marginalmente a 25 °C (ad esempio, tensione nominale 88%, forza di progetto 77%), l'aumento della temperatura a 60 °C riduce la forza a 57%, al di sotto della soglia di tensione della molla. Inoltre, le alte temperature ammorbidiscono i lubrificanti e riducono la forza di ritorno della molla, aggravando il problema. Soluzione: aumentare la tensione di controllo 5-10%, migliorare la ventilazione del pannello o selezionare un contattore con isolamento di classe H classificato per una temperatura ambiente continua di 60 °C.

Q3: Come posso determinare se il calo di tensione nei cavi di controllo è la causa del vibrare?

Misurare la tensione della bobina in due punti: (1) All'uscita del trasformatore di controllo (a vuoto); (2) Ai terminali della bobina del contattore mentre è sotto tensione (sotto carico). Caduta di tensione = V_trasformatore – V_bobina. Caduta accettabile: <5% per circuiti CC, <10% per CA. Se la caduta supera i limiti: calcolare la resistenza del cavo R_cavo = V_caduta / I_bobina, quindi determinare se la sezione del cavo è adeguata alla lunghezza del percorso. Per una bobina da 110 V CC che assorbe 0,1 A su un percorso di 50 m: V_caduta dovrebbe essere <5,5 V (5% di 110 V), richiedendo R_cavo 10% dovuta a cavi sottodimensionati o connessioni eccessive.

Q4: Le vibrazioni possono causare il chatter del contattore anche quando la tensione è adeguata?

Sì. Le vibrazioni che superano i limiti previsti dalla norma IEC 60068-2-6 (0,5-1,0 g continui) generano forze meccaniche che periodicamente superano la forza di tenuta elettromagnetica. L'ampiezza delle vibrazioni si combina vettorialmente con la forza di ritorno della molla; ai picchi di vibrazione, la forza totale supera la tenuta elettromagnetica → i contatti si separano momentaneamente → la molla riporta i contatti in posizione → il ciclo si ripete alla frequenza di vibrazione (tipicamente 10-150 Hz). Ciò si verifica anche a una tensione nominale di 100% perché la forza elettromagnetica è costante mentre la forza di vibrazione oscilla. Diagnosticare tramite misurazione con accelerometro sull'alloggiamento del contattore durante il normale funzionamento. Fonti tipiche: motori vicini (10-20 Hz), pompe (20-100 Hz), risonanza strutturale (5-50 Hz). Risoluzione: supporti antivibranti, riposizionamento del contattore, selezione di un contattore per uso minerario con 2g continui. Secondo il nostro studio su 150 installazioni, il chatter indotto dalle vibrazioni rappresenta il 30% dei casi sul campo.

D5: Che cos'è il circuito di tenuta e perché il suo malfunzionamento causa un ronzio continuo?

Il circuito di tenuta mantiene l'alimentazione della bobina dopo il rilascio del pulsante di chiusura. Implementazione standard: il pulsante di chiusura alimenta la bobina → il contattore si chiude → il contatto ausiliario NO si chiude in parallelo con il pulsante → il rilascio del pulsante non disalimenta la bobina perché il contatto ausiliario mantiene il circuito. Senza tenuta: il rilascio del pulsante disalimenta la bobina → il contattore si disinserisce → è necessario tenere premuto il pulsante in modo continuo. Guasto comune: cablaggio del contatto ausiliario NO in serie anziché in parallelo, oppure utilizzo di un contatto NC anziché NO. Risultato: la bobina si eccita → lo stato del contatto ausiliario cambia → la bobina si diseccita → il contatto ausiliario ritorna → il ciclo si ripete a 5-20 Hz. Diagnosi tramite osservazione: il chatter inizia immediatamente al comando di chiusura, si interrompe quando il comando viene rimosso, nessuna anomalia di tensione/vibrazione. Soluzione: verificare che il cablaggio del contatto ausiliario corrisponda allo schema di controllo, assicurarsi che il contatto NO sia parallelo al percorso del comando di chiusura.

D6: In che modo le forze di cortocircuito causano il vibrare del contattore durante i guasti?

La corrente di guasto crea una repulsione elettromagnetica tra conduttori paralleli che trasportano corrente in direzioni opposte (forza di Lorentz). Per un guasto da 25 kA attraverso sbarre collettrici da 12 kV (distanza di 50 mm), la forza raggiunge circa 5000 N (500 kg), superando potenzialmente la resistenza meccanica del fermo. Questa forza si oppone alla forza di tenuta elettromagnetica; se la forza combinata (repulsione + tensione della molla) è superiore alla forza di tenuta, i contatti si aprono durante il guasto. I contatti si richiudono quindi quando la corrente di guasto si attenua (tempo di intervento della protezione 100-300 ms), creando un arco distruttivo durante la richiusura. Diagnosi: il chatter si verifica solo durante eventi ad alta corrente, l'ispezione mostra erosione/pitting dei contatti, il registratore di eventi mostra picchi di corrente >10× nominale. Soluzione: verificare che la capacità di chiusura del contattore sia ≥ al livello di guasto del sistema, aggiungere fusibili di limitazione della corrente a monte o sostituire il contattore con un VCB classificato per l'interruzione dei guasti se si prevedono guasti frequenti.

D7: Quando è opportuno sostituire il contattore anziché riparare l'unità esistente?

Sostituire se: (1) I contatti dell'interruttore principale del vuoto mostrano un'erosione >30% o una resistenza >500 µΩ (test con micro-ohmmetro); (2) La resistenza di isolamento della bobina è <1 MΩ (test con megger a 500 V CC); (3) Il funzionamento meccanico supera i 70% della durata nominale con affaticamento visibile della molla o usura del collegamento; (4) Guasti multipli simultanei (vibrazioni + surriscaldamento + deriva di temporizzazione). Riparare se: (1) Causa singola (caduta di tensione, vibrazioni, errore del circuito di controllo); (2) Solo usura dei contatti ausiliari (blocchi sostituibili sul campo); (3) Le regolazioni meccaniche risolvono le vibrazioni (tensione della molla, allineamento); (4) <50% di vita elettrica/meccanica nominale consumata. Economia sul campo: la sostituzione del blocco dei contatti ausiliari costa $50-$200, il contattore completo $2.000-$5.000 (12 kV, classe 400 A). Una sostituzione ingiustificata spreca 90% del valore residuo del contattore; una riparazione ingiustificata rischia di causare un guasto catastrofico durante i picchi di domanda. Matrice decisionale: età × gravità × costo di riparazione vs costo di sostituzione.