Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

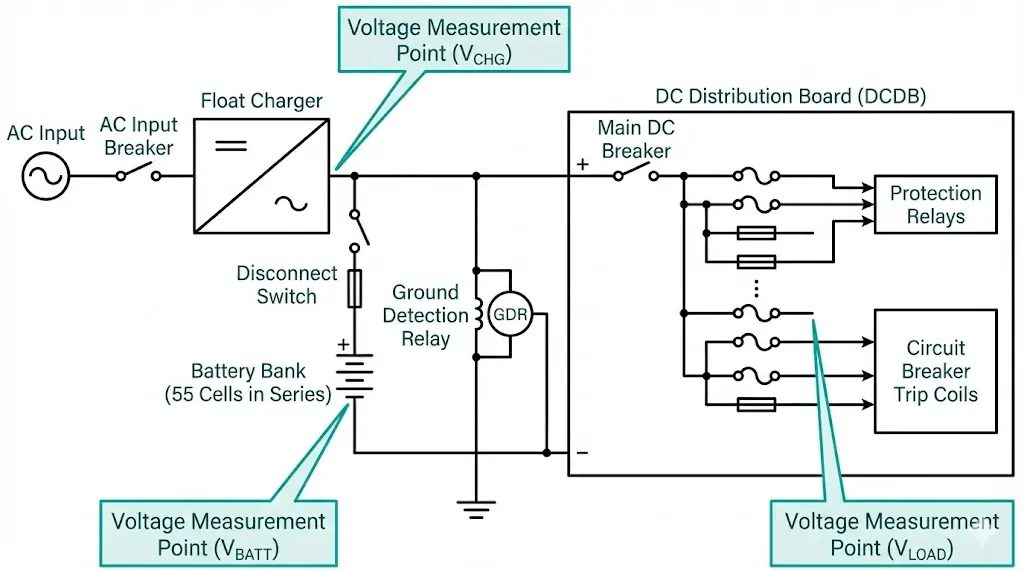

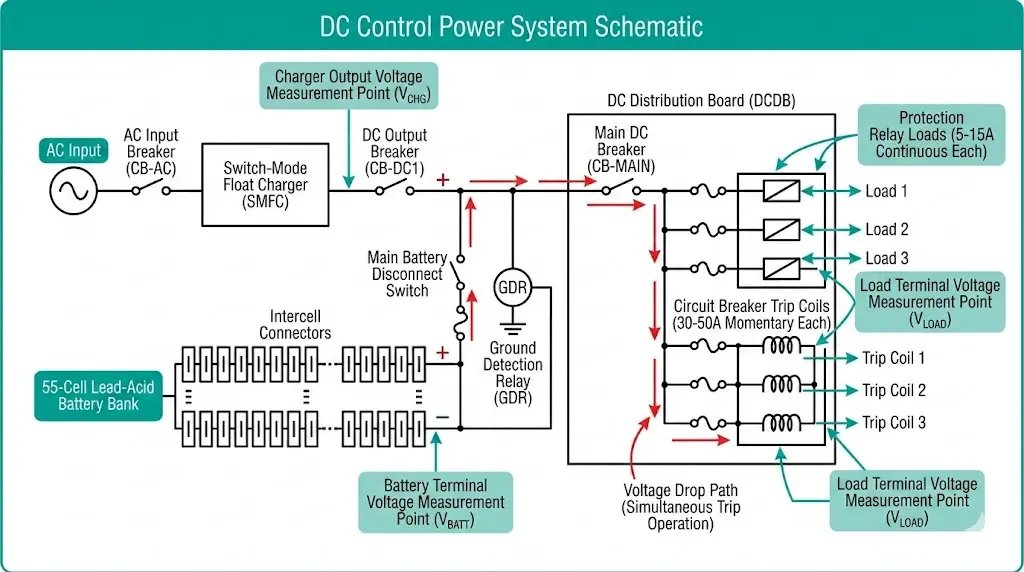

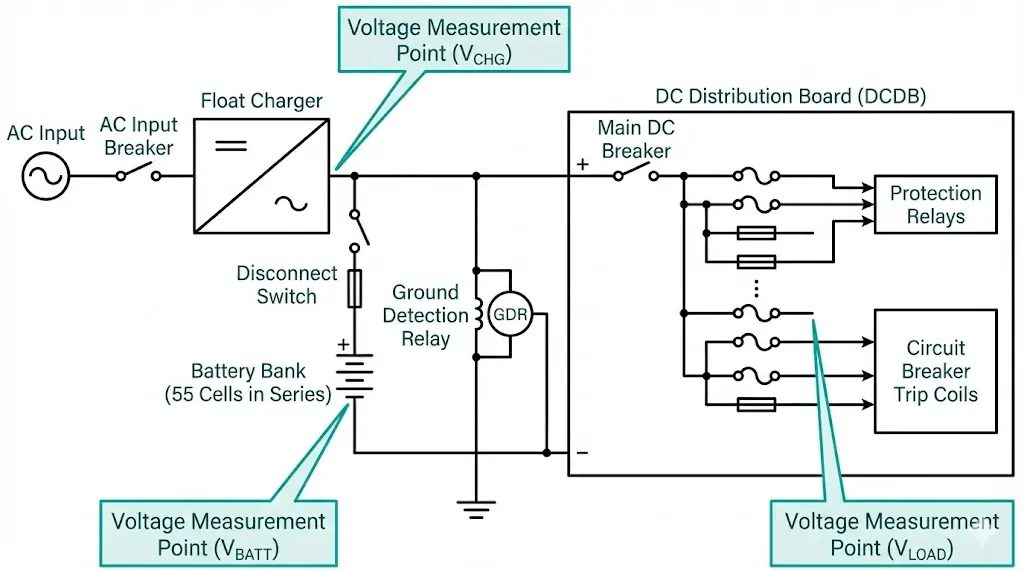

Un sistema di alimentazione di controllo in corrente continua della sottostazione è un'alimentazione elettrica indipendente - tipicamente 110V o 125V in corrente continua da un banco di batterie e un caricabatterie - che alimenta i relè di protezione, le bobine di sgancio degli interruttori automatici e i circuiti di controllo indipendentemente dalle condizioni del sistema in corrente alternata. Quando questa base si guasta, gli interruttori non possono scattare, i relè non possono funzionare e i guasti non vengono controllati.

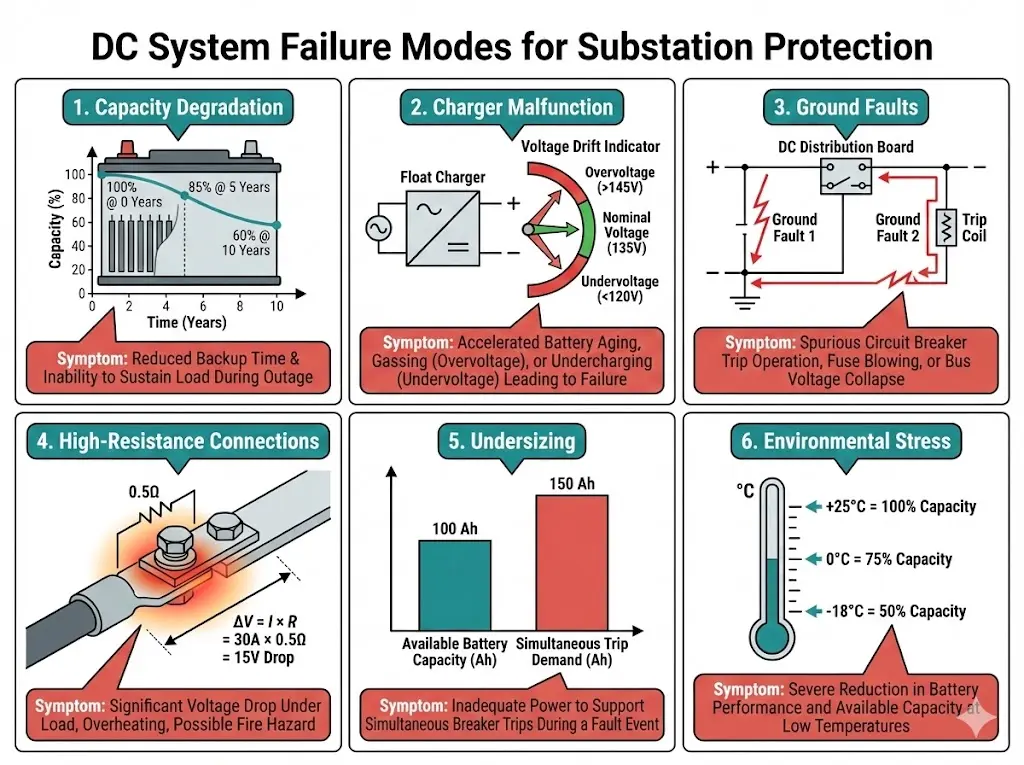

L'esperienza sul campo in oltre 50 sottostazioni industriali rivela uno schema preoccupante: 15-20% dei “guasti” dei relè di protezione sono in realtà riconducibili a prestazioni degradate del sistema CC. Il relè funzionava bene. La batteria no.

I relè di protezione richiedono una tensione CC stabile entro ±10% del valore nominale. Un sistema a 125 V CC che scende a 95 V durante un guasto, quando più bobine di sgancio richiedono corrente simultaneamente, può non riuscire a far funzionare gli interruttori entro il tempo di sgancio richiesto di 3-5 cicli. Lo schema di protezione sembrava perfetto sulla carta. In pratica, la sottotensione l'ha ucciso.

Le batterie di stazione nelle applicazioni industriali e di pubblica utilità sono in genere costituite da celle al piombo-acido (di tipo allagato o VRLA) con capacità di scarica di 8 ore. I calcoli di dimensionamento secondo [VERIFICA STANDARD: IEEE 485] richiedono che le batterie alimentino i carichi del caso peggiore, tra cui:

Carichi continui: carico dei relè, luci di segnalazione, RTU SCADA (in genere 5-15A in totale)

I test in applicazioni minerarie con frequenti commutazioni di carico hanno rivelato che le batterie degradate al di sotto della capacità 80% non sono in grado di supportare l'intervento simultaneo di più interruttori durante i guasti del bus. La protezione coordinata ha ceduto proprio quando era più importante.

Il caricabatterie deve mantenere la tensione flottante tra 2,17-2,25 V per cella (130-135 V per le stringhe da 60 celle), fornendo al contempo la corrente necessaria per i carichi continui e la ricarica della batteria. I guasti del caricabatterie spesso si manifestano gradualmente attraverso la deriva della regolazione della tensione, rendendo essenziale una verifica periodica.

Due tecnologie di batterie dominano le applicazioni di sottostazione:

Piombo-acido ventilato (VLA): Celle allagate con tappi rimovibili che richiedono l'aggiunta periodica di acqua. Producono idrogeno durante la carica e necessitano di locali ventilati. La durata di vita raggiunge i 15-20 anni con una manutenzione adeguata, ma “adeguata” significa controlli trimestrali dell'elettrolito e cariche annuali di equalizzazione.

Piombo-acido regolato da valvola (VRLA): Struttura sigillata che utilizza un tappetino di vetro assorbito o un elettrolita in gel. Richiede una minore manutenzione, ma è meno tollerante al sovraccarico e alle alte temperature ambientali. Si prevedono 10-12 anni in condizioni favorevoli. A 35°C di temperatura ambiente continua, la durata scende a 5-6 anni.

La configurazione delle celle dipende dalla tensione di destinazione. Un sistema da 110 V CC utilizza 55 celle a 2,0 V nominali. Un sistema da 125 V CC utilizza 60 celle. I collegamenti in serie significano che una cella debole si ripercuote sull'intera stringa.

Il caricabatterie funziona in tre modalità:

I moderni caricabatterie a commutazione offrono una regolazione precisa e un monitoraggio digitale. I vecchi modelli ferroresonanti sono ancora in funzione in molti impianti, ma meno precisi.

[Approfondimento dell'esperto: Realtà della sala batterie].

Il caricabatterie maschera perfettamente questo problema. La tensione sembra normale durante il funzionamento del galleggiante. L'assorbimento di corrente sembra stabile. Poi viene a mancare l'alimentazione CA e un banco VRLA di 10 anni fa eroga 60% della capacità nominale. Il tempo di backup crolla da 8 ore a meno di 3 ore.

I sintomi emergono solo sotto carico: rapido abbassamento della tensione quando il caricabatterie va fuori servizio, durata ridotta del backup e squilibrio della tensione delle celle sotto stress di scarica.

Lo spegnimento completo è ovvio. La deriva della tensione non lo è. Una condizione di sovratensione (superiore a 2,30 V/cella flottante) accelera la corrosione della griglia e asciuga l'elettrolito. La sottotensione lascia le batterie parzialmente scariche, riducendo la capacità di riserva e accelerando la solfatazione.

Soglie di allarme critiche per un sistema a 110 V CC:

| Condizione di allarme | Soglia | Conseguenza |

|---|---|---|

| Alta tensione DC | >126V | Danni alle apparecchiature, invecchiamento accelerato delle batterie |

| Bassa tensione CC | <105V | Batteria scarica, possibile guasto del caricabatterie |

| Guasto al caricabatterie CA | Ingresso perso | Batteria a pieno carico |

| Guasto a terra | >0,5mA a terra | Rilevato il degrado dell'isolamento |

La maggior parte dei sistemi CC delle sottostazioni funziona senza messa a terra. Questa struttura tollera un singolo guasto a terra: nessun percorso di ritorno significa nessun flusso di corrente. Il sistema continua a funzionare mentre si individua il problema.

Un secondo guasto a terra cambia tutto. Se il primo guasto si trova sul bus positivo e il secondo contatta il terminale negativo della bobina di sgancio, la corrente passa attraverso la terra. La bobina di sgancio potrebbe funzionare in modo anomalo. O peggio: i guasti che bypassano completamente la bobina di sgancio impediscono il funzionamento durante i guasti reali.

Un terminale della batteria allentato presenta una resistenza trascurabile con una corrente di galleggiamento di 2A. Lo stesso collegamento, con una corrente di sgancio di 30A, fa scendere la tensione al di sotto della soglia di funzionamento della bobina. La resistenza di 0,5Ω che sembrava accettabile crea una caduta di 15 V sotto carico.

I cicli termici dovuti agli sbalzi di temperatura giornalieri allentano progressivamente le connessioni bullonate. I morsetti della batteria e i connettori intercellulari sono i soliti colpevoli.

I profili di carico si dividono in continui (relè, indicatori: 5-15A), momentanei (bobine di sgancio: 30-50A per 100-200ms) e di emergenza (illuminazione, ventilazione durante le interruzioni). I banchi sottodimensionati gestiscono il funzionamento normale, ma falliscono quando un guasto del bus richiede l'intervento simultaneo di più interruttori.

La capacità diminuisce con la temperatura:

| Temperatura | Capacità approssimativa |

|---|---|

| 25°C | 100% (riferimento) |

| 15°C | 90% |

| 0°C | 75% |

| -18°C | 50% |

Il calore accelera l'invecchiamento: la vita della batteria si dimezza per ogni 8-10°C in più rispetto ai 25°C. Le sottostazioni all'aperto in climi caldi vedono cicli di sostituzione delle batterie VRLA di 6-7 anni invece di 12.

La localizzazione dei guasti a terra richiede un isolamento sistematico:

Passaggio 1: Confermare l'indicazione di guasto sul relè di rilevamento di terra o sul dispositivo di monitoraggio dell'isolamento. Osservare se il guasto si trova sul bus positivo o negativo.

Fase 2: Aprire gli interruttori di derivazione in sequenza, iniziando dai circuiti più grandi o più sospetti.

Fase 3: Monitorare il rilevatore di terra dopo l'apertura di ogni interruttore. Quando l'indicazione di guasto scompare, si è isolato il ramo guasto.

Fase 4: All'interno del ramo guasto, segmentare e testare ulteriormente utilizzando lo stesso approccio di apertura e monitoraggio.

Passaggio 5: Ispezionare i punti di guasto più comuni:

L'apparecchiatura di rilevamento comprende circuiti a ponte bilanciato di resistenza, divisori di tensione con riferimento al centro e dispositivi di monitoraggio attivo dell'isolamento che forniscono letture quantitative in kΩ.

[Approfondimento per esperti: caccia ai guasti a terra].

Le conseguenze sono a cascata:

I relè di protezione perdono potenza. Il rilevamento dei guasti si interrompe. L'elemento di sovracorrente che dovrebbe intervenire in 20 ms non vede nulla perché la sua alimentazione è morta.

Le bobine di intervento rimangono non alimentate. Anche se un relè di backup funziona tramite uno schema alimentato da un TA, le bobine di sgancio rimangono non alimentate. interruttore automatico sottovuoto non può intervenire in assenza di corrente continua nella sua bobina. Il meccanismo rimane bloccato mentre scorre la corrente di guasto.

La comunicazione SCADA non funziona. Gli operatori non possono vedere il problema che si sta sviluppando. Gli allarmi che avrebbero dovuto scattare qualche minuto prima non sono mai arrivati alla sala di controllo.

La richiusura automatica si disattiva. La sequenza di ripristino che avrebbe rialimentato la linea dopo un guasto transitorio non può essere eseguita.

Il guasto brucia finché non interviene la protezione a monte, se quest'ultima ha un'alimentazione in corrente continua sana. In caso contrario, la distruzione delle apparecchiature finisce per limitare la corrente di guasto. Gli avvolgimenti dei trasformatori cedono. I cavi esplodono. Gli incidenti da arco elettrico si intensificano.

La tolleranza della tensione della bobina di sgancio è importante in questo caso. La maggior parte delle bobine specifica 80-110% di tensione nominale per un funzionamento affidabile. Una bobina da 110 V CC ha bisogno di almeno 88 V per generare una forza sufficiente a sbloccare il meccanismo. Al di sotto di questa soglia, si verifica un funzionamento parziale o un guasto completo.

La comprensione dei requisiti di intervento degli interruttori in vuoto aiuta a specificare correttamente i sistemi in corrente continua: https://xbrele.com/what-is-vacuum-circuit-breaker-working-principle/

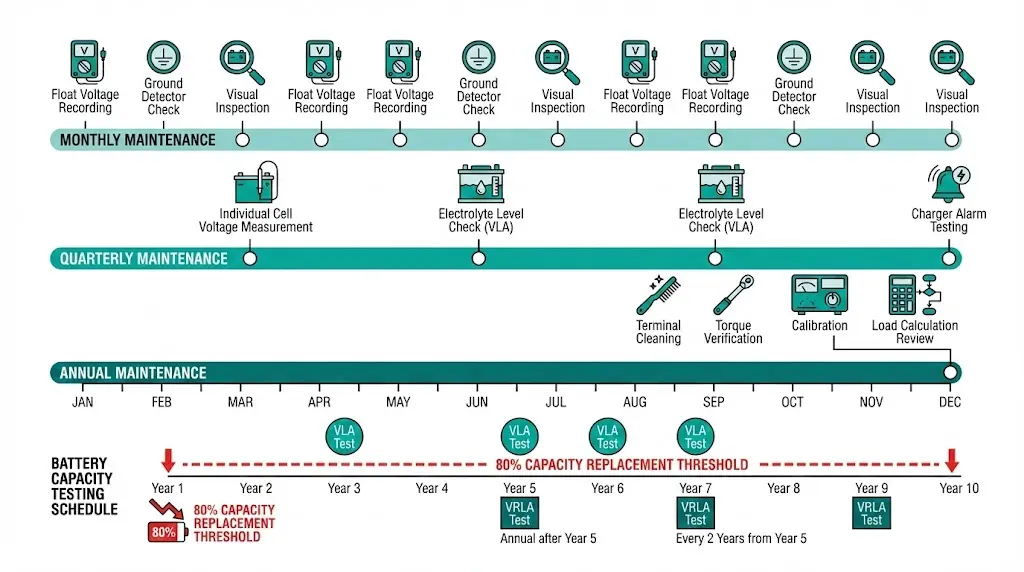

Compiti mensili:

Compiti trimestrali:

Annualmente:

Test di capacità:

La corrispondenza della tensione CC con le specifiche del sezionatore previene i guasti operativi. Verificare la tensione nominale della bobina di sgancio, la tensione minima di funzionamento e la tensione massima continua prima di finalizzare il progetto del sistema CC. L'interruttore a vuoto dipende dal funzionamento affidabile del meccanismo: https://xbrele.com/what-is-a-vacuum-interrupter/

Le opzioni di ridondanza per le installazioni critiche includono

I sistemi di monitoraggio continuo delle batterie misurano la tensione delle singole celle, la resistenza dei collegamenti tra le celle e la temperatura ambiente. I sistemi di monitoraggio continuo delle batterie misurano la tensione delle singole celle, la resistenza delle connessioni intercellulari e la temperatura ambiente.

Includere i requisiti di tensione di controllo CC nelle specifiche di appalto. La lista di controllo RFQ all'indirizzo https://xbrele.com/vcb-rfq-checklist/ comprende i parametri del circuito di controllo insieme ai valori nominali primari. Per soluzioni complete di interruttori in vuoto con sistemi di controllo adeguati, contattate il team di ingegneri di XBRELE: https://xbrele.com/vacuum-circuit-breaker-manufacturer/

Riferimento esterno: IEC 62271-106 - Norma IEC 62271-106 per contattori in c.a.

D: Qual è il livello di tensione CC più comune per la protezione delle sottostazioni di media tensione?

R: I 110 V CC predominano nelle regioni allineate alle norme IEC, tra cui la Cina e l'Europa, mentre i 125 V CC sono standard nelle sottostazioni di utilità del Nord America, secondo le pratiche IEEE/ANSI. La scelta dipende dagli standard regionali e dalla compatibilità delle apparecchiature installate.

D: Per quanto tempo un banco di batterie correttamente dimensionato deve fornire energia di backup?

R: La prassi di progettazione specifica in genere 4-8 ore di autonomia, che forniscono un tempo sufficiente per la risposta dell'operatore o per il ripristino del personale di servizio. Le strutture critiche possono specificare una durata maggiore in base all'analisi dei tempi di ripristino.

D: Perché le sottostazioni utilizzano sistemi CC senza messa a terra anziché con messa a terra?

R: I sistemi senza messa a terra continuano a funzionare con un singolo guasto a terra, lasciando il tempo di individuare e riparare il problema prima che un secondo guasto provochi un'interruzione della protezione. Questa resilienza ha il costo di richiedere apparecchiature di rilevamento a terra e procedure sistematiche di localizzazione dei guasti.

D: Come posso capire se la capacità della batteria si è degradata senza un test di scarica?

R: L'andamento della tensione delle singole celle durante la carica a galleggiante indica lo stato di salute relativo delle celle: le celle che si discostano di oltre 0,05 V dalla media della stringa meritano un'indagine. Tuttavia, solo un test di scarica controllata rivela l'effettiva capacità disponibile in condizioni di carico.

D: Quali sono le cause dei guasti agli interruttori automatici che sembrano casuali?

R: I collegamenti ad alta resistenza nel percorso di alimentazione CC creano cadute di tensione che si manifestano solo durante il funzionamento della bobina di sgancio ad alta corrente. Le misurazioni della tensione flottante mostrano letture normali, ma il collegamento cede sotto il carico momentaneo di 30-50A del funzionamento della bobina di sgancio.

D: I sistemi di monitoraggio delle batterie possono sostituire i test di scarica periodici?

R: I sistemi di monitoraggio forniscono un trend continuo e un avviso precoce di deterioramento delle celle, ma misurano indicatori indiretti piuttosto che la capacità effettiva erogabile. La prassi industriale utilizza il monitoraggio per ottimizzare la programmazione dei test piuttosto che eliminarli del tutto.

D: Qual è l'intervallo tipico di sostituzione delle batterie VRLA nelle sottostazioni?

R: Le batterie VRLA in ambienti a clima controllato richiedono in genere la sostituzione a 10-12 anni. Temperature ambientali elevate, scariche profonde frequenti o risultati di test di capacità inferiori a 80% del valore nominale richiedono una sostituzione anticipata, indipendentemente dall'età.