Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

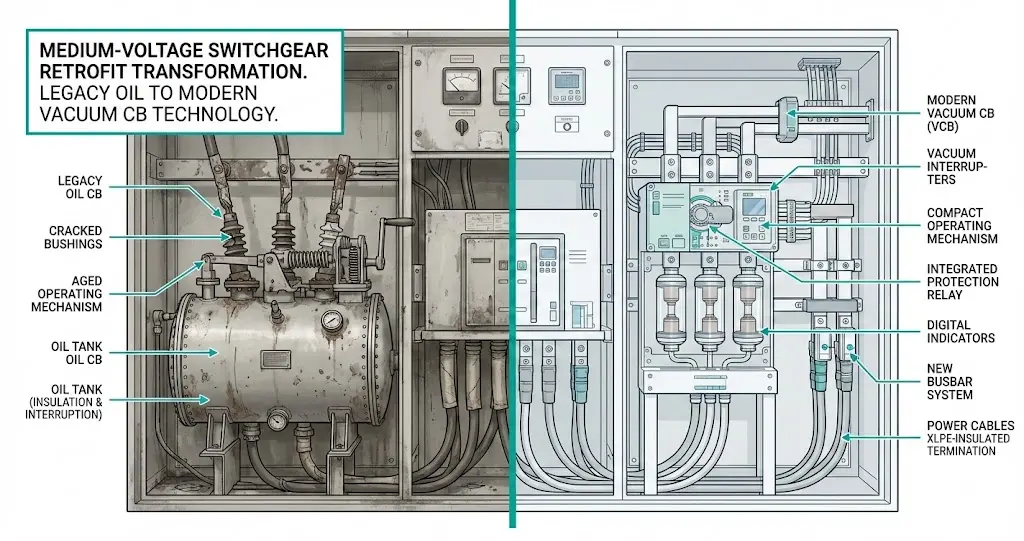

Retrofit degli interruttori automatici significa sostituire la tecnologia di interruzione all'interno dei quadri di media tensione esistenti, mantenendo intatti i cubicoli, le sbarre e le terminazioni dei cavi originali. Invece di acquistare nuovi gruppi di interruttori - che comportano lavori civili, interruzioni prolungate e ingenti spese di capitale - il retrofit consente ai tecnici di aggiornare solo l'interruttore stesso. Un retrofit ben eseguito offre una moderna tecnologia di interruzione a un costo pari al 40-60% del costo di sostituzione dell'intero pannello.

La presente guida riguarda la valutazione della compatibilità, l'identificazione dei rischi e i protocolli di test di accettazione per la conversione degli interruttori in olio (OCB) e degli interruttori SF₆ alla tecnologia degli interruttori sotto vuoto (VCB) in applicazioni da 3,6 kV a 40,5 kV.

La tecnologia degli interruttori in vuoto rappresenta una svolta fondamentale rispetto agli interruttori tradizionali sia per il meccanismo di spegnimento dell'arco che per l'architettura fisica.

Negli interruttori in olio, l'arco si forma tra i contatti di separazione immersi in olio minerale. Il calore intenso (5.000-15.000 K nel nucleo dell'arco) decompone l'olio in idrogeno gassoso, creando una bolla ad alta pressione che raffredda e spegne l'arco. Questo processo richiede 15-40 litri di olio per ogni interruttore e genera sottoprodotti combustibili che richiedono una manutenzione regolare.

Gli interruttori SF₆ utilizzano il gas esafluoruro di zolfo a 400-600 kPa di pressione, ottenendo l'estinzione dell'arco grazie all'elettronegatività: le molecole di SF₆ catturano gli elettroni liberi, aumentando rapidamente la rigidità dielettrica. Pur essendo efficace, l'SF₆ ha un potenziale di riscaldamento globale 23.500 volte superiore a quello del CO₂, il che ha determinato una pressione normativa nell'ambito dei regolamenti UE sui gas fluorurati.

Le interruzioni sotto vuoto funzionano in modo diverso. L'estinzione dell'arco avviene in una camera sigillata mantenuta al di sotto di 10-³ Pa, dove il vapore metallico dei contatti in CuCr funge da unico mezzo conduttore. Al passaggio a zero della corrente, questo vapore si condensa in 10-15 microsecondi, ripristinando una rigidità dielettrica di 40-60 kV/mm attraverso spazi di contatto di soli 8-12 mm.

Secondo la norma IEC 62271-100, gli interruttori in vuoto per applicazioni di distribuzione devono raggiungere un'interruzione di guasto fino a 40 kA simmetrici mantenendo un tasso di erosione dei contatti inferiore a 0,5 mg per ampere di corrente interrotta.

Il design compatto dell'interruzione del vuoto, tipicamente 60% più piccolo rispetto alle unità equivalenti a olio, crea sia opportunità che sfide per la compatibilità con il retrofit.

[Expert Insight: Osservazioni sul campo dalle valutazioni degli interruttori legacy].

Entrambe le tecnologie devono ora far fronte a pressioni operative e normative che spingono a prendere decisioni di retrofit.

Sfide con gli interruttori in olio

Gli interruttori a olio richiedono una manutenzione intensiva: filtraggio periodico dell'olio, test dielettrici e ispezione dei contatti ogni 3-5 anni. I rischi di incendio negli spazi chiusi rappresentano un problema significativo per la sicurezza. I pezzi di ricambio per le apparecchiature degli anni '70-'90 sono diventati sempre più scarsi, con tempi di consegna di 6-12 mesi per i componenti critici.

SF₆ Pressione di uscita graduale

Il regolamento dell'Unione Europea sui gas fluorurati stabilisce programmi di riduzione progressiva per le applicazioni SF₆. I costi di rilevamento delle perdite, i requisiti di certificazione per la gestione del gas e le spese di smaltimento a fine vita aggiungono 15-25% ai costi totali di proprietà rispetto alle alternative a vuoto.

Vantaggi della tecnologia del vuoto

I VCB raggiungono 10.000-30.000 operazioni meccaniche contro le 2.000-5.000 dei tipi a olio. L'assenza di sostanze infiammabili o di gas a effetto serra elimina gli oneri di conformità ambientale. Gli intervalli di manutenzione si estendono a 15-20 anni in condizioni operative normali.

Per le strutture che stanno valutando le loro opzioni di apparecchiature di commutazione, l'esplorazione dell'intera gamma di prodotti è un'ottima scelta. Gamma di prodotti di interruttori in vuoto fornisce i dettagli delle specifiche per le varie classi di tensione.

| Parametro | OCB | SF₆ Interruttore | VCB |

|---|---|---|---|

| Intervallo di manutenzione | 3-5 anni | 8-10 anni | 15-20 anni |

| Preoccupazione per l'ambiente | Smaltimento dell'olio | GWP 23.500 | Nessuno |

| Rischio di incendio | Alto | Basso | Molto basso |

| Vita utile tipica | 25-30 anni | 25-30 anni | 30+ anni |

| Distanza di contatto (12 kV) | 25-40 mm | 15-25 mm | 8-12 mm |

Il successo del retrofit richiede un allineamento preciso tra i nuovi gruppi VCB e le interfacce dei cubicoli esistenti.

Interfaccia del carrello demolitore

Lo scartamento della guida del meccanismo di estrazione varia a seconda del produttore: i valori più comuni sono 600 mm, 800 mm e 1000 mm di centro. Il passo del carrello e l'altezza complessiva devono consentire un inserimento e un'estrazione agevoli. I gruppi di dita di disconnessione primaria - configurazioni verticali o orizzontali - devono essere allineati con i corrispondenti contatti fissi.

Distanza dal centro del palo

Gli interassi tipici dei pali OCB misurano 275 mm per le applicazioni a 12 kV e 400 mm per quelle a 24 kV. La distanza tra i pali VCB può essere diversa e richiede piastre di adattamento per colmare i divari dimensionali. Le distanze fase-fase devono mantenere un minimo di 125 mm per i sistemi a 12 kV secondo la norma IEC 62271-1.

Ingombro del meccanismo operativo

I meccanismi a molla differiscono dimensionalmente da quelli a motore. Se la geometria dell'alloggiamento è in conflitto con la profondità della cabina, potrebbe essere necessario spostare l'armadio di comando. La compatibilità della geometria delle aste e delle leve di interblocco deve essere verificata con i disegni originali del quadro elettrico.

Prima di ordinare un'apparecchiatura di retrofit, procurarsi i disegni originali GA (General Arrangement) e verificare le dimensioni effettive delle cabine in loco. La corrosione o le modifiche apportate in passato causano spesso uno scostamento di 10-25 mm dai valori di catalogo.

I parametri elettrici richiedono una verifica sistematica prima dell'acquisto di un retrofit.

Tensione nominale e corrispondenza BIL

Confermare la tensione nominale (Ur) e la resistenza agli impulsi di fulmine (Up) del pannello esistente. I VCB retrofit devono soddisfare o superare le specifiche BIL originali. Un pannello da 12 kV con BIL di 75 kV richiede un VCB con resistenza all'impulso ≥75 kV.

Capacità di cortocircuito

Verificare la corrente di guasto prospettica (Isc) nel punto di installazione. La capacità di interruzione dei VCB di retrofit deve includere un margine di crescita di 20% per l'espansione della rete. La capacità di interruzione deve raggiungere una corrente di guasto simmetrica di 2,5 o 2,6 volte secondo gli standard applicabili.

Capacità TRV

Le interruzioni in vuoto dimostrano generalmente prestazioni favorevoli in termini di tensione transitoria di recupero. Tuttavia, i circuiti alimentati da trasformatori e reattori possono imporre condizioni di TRV ripide che richiedono la verifica della capacità di aumento della tensione (in genere 1-2 kV/μs per le applicazioni di distribuzione).

Creepage e declassamento in quota

Al di sopra dei 1000 m di altitudine, la rigidità dielettrica diminuisce di circa 1% per 100 m. La classe di inquinamento (I-IV) determina i requisiti di distanza minima di dispersione. La distanza di dispersione dell'isolatore VCB in retrofit deve corrispondere o superare la base di progettazione del pannello.

Gli ingegneri che cercano una guida dettagliata alle specifiche possono fare riferimento a Valori nominali e parametri tecnici del VCB per i criteri di selezione.

| Parametro | Verifica contro | Documento sorgente |

|---|---|---|

| Tensione nominale (Ur) | Targhetta del pannello | Rapporto di prova originale del tipo |

| BIL / Up | Classe di isolamento del pannello | Disegni GA o IEC 62271-1 |

| Capacità di rottura | Studio dei guasti della rete | Studio di coordinamento della protezione |

| Distanza di dispersione | Classe di inquinamento | Valutazione ambientale del sito |

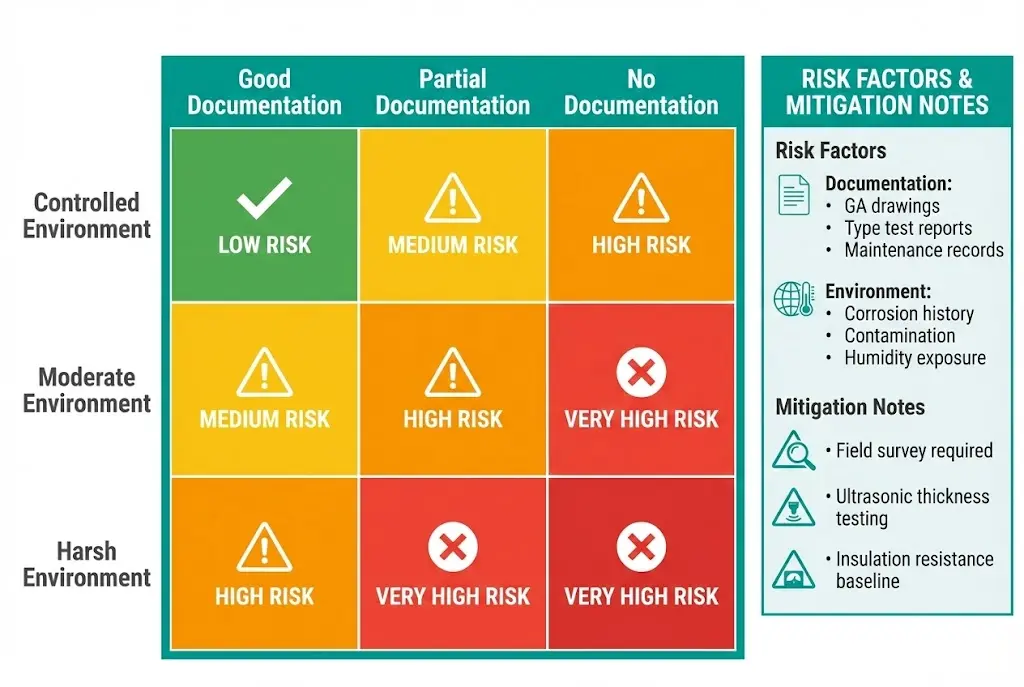

L'identificazione dei rischi prima dell'impegno del progetto evita costose scoperte a metà installazione.

Rischio 1: Corrosione dei pannelli nascosti

Le perdite di olio degradano i materiali isolanti, i telai in acciaio e i meccanismi delle cerniere nel corso di decenni. L'infiltrazione di umidità in SF₆ indica cedimenti delle guarnizioni che possono compromettere l'integrità strutturale dei pannelli. La mitigazione richiede un'accurata ispezione visiva combinata con test di resistenza dell'isolamento prima dell'impegno di retrofit.

Rischio 2: Documentazione incompleta

I disegni GA mancanti causano sorprese sulle dimensioni in cantiere. Le discrepanze nelle specifiche tra la documentazione e l'installazione effettiva ritardano la messa in servizio. Le indagini sul campo con misurazioni fisiche e documentazione fotografica di tutte le interfacce riducono questo rischio.

Rischio 3: Sovratensione di taglio della corrente

Gli interruttori sottovuoto possono tagliare la corrente induttiva a livelli più elevati rispetto alla tecnologia SF₆, generando sovratensioni di commutazione su motori, reattori e trasformatori. L'installazione di scaricatori di sovratensione ai terminali di carico attenua questo problema per i circuiti altamente induttivi.

Rischio 4: Disadattamento della temporizzazione del circuito di controllo

Il tempo di apertura del VCB, pari a 25-50 ms, è più veloce di quello di molti OCB tradizionali, pari a 50-80 ms. La logica dei relè di protezione esistenti può presupporre una risposta più lenta dell'interruttore. Rivedere gli studi sul coordinamento della protezione e regolare le impostazioni dei relè se i margini di discriminazione si riducono.

Rischio 5: Certificazione della prova di tipo

L'installazione di VCB retrofit in pannelli di terzi può invalidare la certificazione di prova del tipo originale. Ottenere le dichiarazioni di compatibilità del produttore per il retrofit. Consultare le autorità locali in caso di requisiti di ri-certificazione.

Ulteriori indicazioni sui fattori ambientali che influenzano la selezione dei demolitori sono riportate nel documento Guida alla scelta tra VCB indoor e outdoor.

| Livello di rischio | Descrizione dello scenario |

|---|---|

| Basso | Stesso produttore, pannello della stessa epoca, documentazione completa disponibile |

| Medio | Produttore diverso, documentazione disponibile, storia in ambiente controllato |

| Alto | Origine del pannello sconosciuta, assenza di disegni, ambiente ostile o storia di contaminazione |

[Expert Insight: Lezioni da oltre 80 progetti di retrofit].

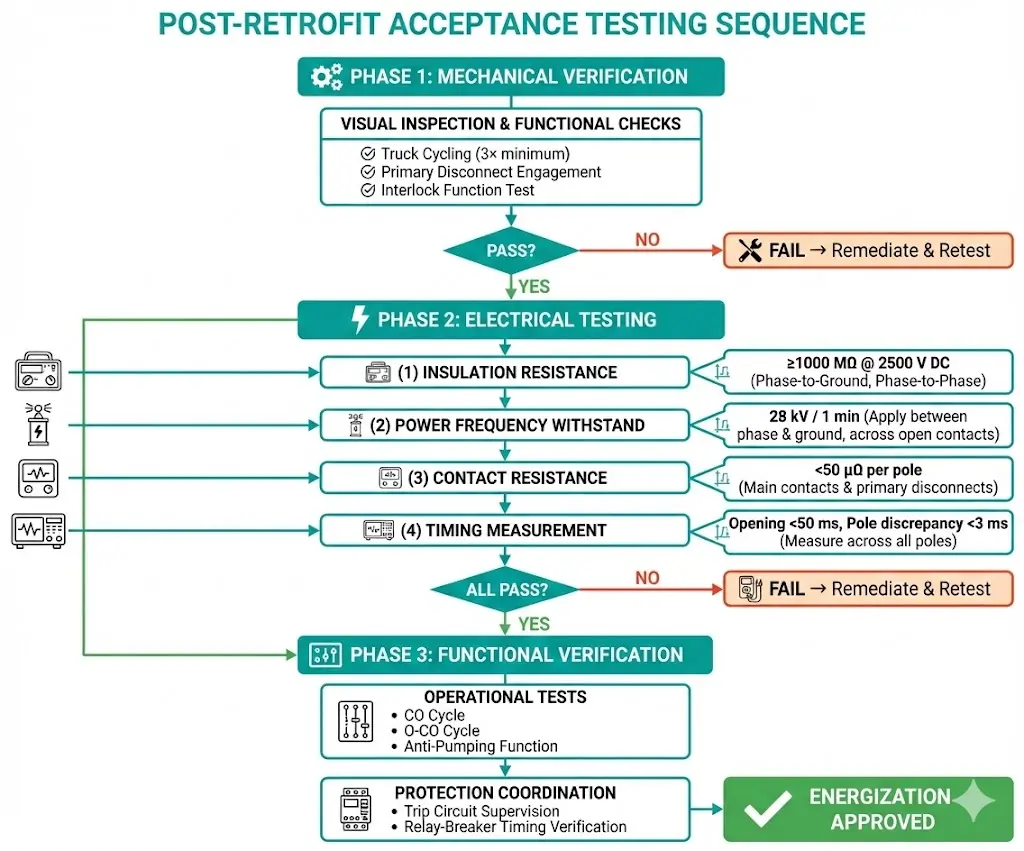

I test sistematici verificano il successo del retrofit prima della messa in tensione.

Ispezione visiva e meccanica

Eseguire l'inserimento e il ritiro del carrello per almeno tre cicli regolari. Verificare la profondità di innesto del dito di disconnessione primario rispetto alle specifiche del produttore. Confermare l'inserimento completo della spina secondaria. Testare le funzioni di interblocco in tutte le posizioni: test, servizio, isolato e collegato a terra.

Test di resistenza dell'isolamento

Misurare la resistenza fase-fase e fase-terra con interruttore aperto e chiuso. I valori accettabili raggiungono ≥1000 MΩ a 2500 V CC per apparecchiature di classe 12 kV. Registrare la temperatura ambiente e normalizzare le letture a 20°C per il confronto con i valori di riferimento della fabbrica.

Test di resistenza alla frequenza di alimentazione

Applicare la tensione per il livello di isolamento nominale - 28 kV per 1 minuto su apparecchiature a 12 kV. I criteri di superamento richiedono l'assenza di flashover e di indicazioni acustiche di scarica parziale.

Misurazione della resistenza di contatto

Utilizzare un micro-ohmmetro su ciascun polo con l'interruttore chiuso. L'intervallo accettabile è inferiore a 50 μΩ per i nuovi contatti principali VCB. Segnalare qualsiasi deviazione superiore a 20% rispetto ai valori indicati dal produttore.

Analisi dei tempi e degli spostamenti

Misurare il tempo di apertura, il tempo di chiusura e la discrepanza tra i poli (simultaneità). L'analisi della curva di corsa dei contatti conferma il corretto funzionamento del meccanismo. Il tempo di apertura è in genere compreso tra 30 e 50 ms; la discrepanza tra i poli deve rimanere inferiore a 3 ms.

I punti di verifica FAT critici per i VCB retrofit includono:

| Prova | Metodo | Criteri di superamento |

|---|---|---|

| Resistenza all'isolamento | 2500 V DC megger | ≥1000 MΩ (classe 12 kV) |

| Resistenza alla frequenza di alimentazione | 28 kV / 1 min (classe 12 kV) | Nessun flashover |

| Resistenza di contatto | Micro-ohmmetro | <50 μΩ |

| Orario di apertura | Timer ad alta velocità | Per scheda tecnica ±10% |

| Discrepanza tra i poli | Misura simultanea | <3 ms |

L'esecuzione strutturata del progetto riduce al minimo i ritardi e garantisce risultati di qualità.

XBRELE fornisce interruttori sottovuoto retrofit per applicazioni a 12 kV, 24 kV e 40,5 kV con supporto ingegneristico per tutto il processo di conversione.

I servizi di ingegneria comprendono l'analisi della compatibilità dimensionale a partire dai disegni dei pannelli esistenti, la progettazione della piastra di adattamento e dell'interfaccia delle sbarre, gli schemi di cablaggio dei circuiti di controllo abbinati agli schemi di protezione precedenti, il coordinamento delle prove di collaudo in fabbrica e l'assistenza tecnica durante la messa in servizio in loco.

Sia che si tratti di sostituire i vecchi interruttori in olio o di passare dagli SF₆ in base ai mandati ambientali, i VCB retrofit di XBRELE offrono prestazioni comprovate con configurazioni di montaggio flessibili, progettate per la compatibilità con le principali piattaforme di interruttori.

Contatti Produzione di interruttori sottovuoto XBRELE per richiedere una valutazione della compatibilità del retrofit. Inviate il modello del pannello e i disegni: la risposta dell'ufficio tecnico avverrà entro 48 ore.

D1: Quanto tempo richiede un tipico progetto di retrofit VCB dalla valutazione alla messa in funzione?

Un semplice retrofit di un singolo interruttore richiede in genere 6-10 settimane, compresi lo studio di fattibilità, l'approvvigionamento delle apparecchiature e la messa in servizio; i progetti multi-pannello con problemi di compatibilità complessi possono arrivare a 14-20 settimane, a seconda dei tempi di produzione delle piastre di adattamento.

D2: Quale percentuale di risparmio sui costi si può ottenere con il retrofit rispetto alla sostituzione completa del quadro?

I progetti di retrofit in genere riducono la spesa di capitale di 40-60% rispetto alla sostituzione completa dei pannelli, anche se i risparmi dipendono dalle condizioni delle cabine, dalla disponibilità di documentazione e dalla necessità di progettare le piastre di adattamento.

D3: Gli interruttori sottovuoto possono essere installati in un secondo momento nei quadri elettrici tradizionali di qualsiasi produttore?

La fattibilità del retrofit varia a seconda del produttore e dell'epoca: i pannelli dei principali produttori con dimensioni standardizzate si adattano più facilmente, mentre i design proprietari dei fornitori più piccoli possono richiedere un'ampia progettazione di adattatori personalizzati o rivelarsi impraticabili per il retrofit.

D4: Cosa succede alla contaminazione residua dell'olio dopo la rimozione di un interruttore di circuito dell'olio?

La contaminazione residua da idrocarburi superiore a 50 ppm sulle superfici isolanti può compromettere le prestazioni dell'interruttore a vuoto; i protocolli di decontaminazione appropriati comprendono la pulizia con solventi, l'ispezione con luce UV e la verifica della resistenza dell'isolamento prima dell'installazione del VCB.

D5: Il retrofit annulla la garanzia o la certificazione di prova del tipo del quadro originale?

L'installazione di apparecchiature retrofit di terze parti di solito invalida la certificazione di prova del tipo originale; ottenere dichiarazioni scritte di compatibilità per il retrofit dal produttore del VCB e consultare le autorità normative locali in merito ai requisiti di ricertificazione per la propria giurisdizione.

D6: Come cambiano le impostazioni dei relè di protezione dopo il retrofit del VCB?

Gli interruttori in vuoto funzionano 20-40% più velocemente della maggior parte degli interruttori in olio tradizionali, incidendo potenzialmente sui margini di coordinamento della protezione; rivedere le impostazioni dei relè esistenti e verificare che i tempi di discriminazione rimangano adeguati, in particolare per gli elementi di sovracorrente istantanea.

D7: Quale programma di manutenzione si applica dopo la conversione dalla tecnologia a olio a quella a vuoto?

La manutenzione dei VCB post-retrofit passa in genere da intervalli di 3-5 anni a cicli di ispezione principali di 10-15 anni, con controlli visivi annuali e trend della resistenza di contatto raccomandati per stabilire i dati di prestazione di base per i programmi di manutenzione basati sulle condizioni.