Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

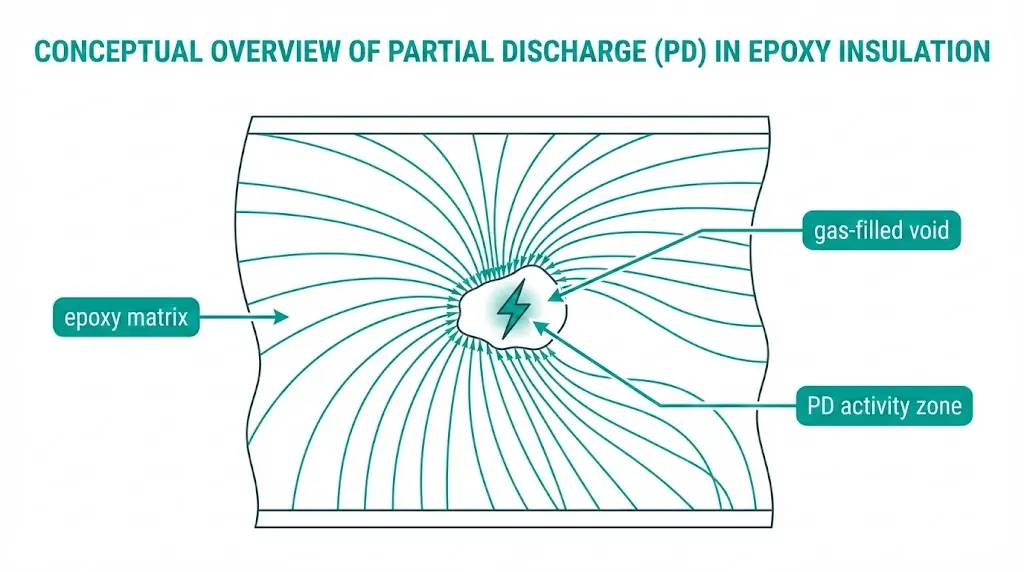

La scarica parziale nell'isolamento epossidico si riferisce a un guasto elettrico localizzato all'interno di vuoti o difetti riempiti di gas che non colmano completamente l'isolamento tra i conduttori. Queste micro-scariche rilasciano energia che erode progressivamente la matrice epossidica circostante, creando alla fine percorsi conduttivi che compromettono l'integrità dielettrica.

I quadri elettrici di media tensione fanno ampio uso di componenti in resina epossidica colata: poli incorporati che ospitano interruttori a vuoto, isolatori passanti, involucri per trasformatori di corrente e supporti strutturali. Dall'esterno, queste parti appaiono solide e uniformi. Internamente, tuttavia, le imperfezioni di fabbricazione (sacche d'aria intrappolate, cavità da ritiro, delaminazioni dell'interfaccia) possono creare condizioni che danno origine a scariche parziali (PD) a tensioni di esercizio normali.

La sfida per i tecnici di manutenzione e gli ispettori della qualità risiede nel rilevamento. Le scariche parziali non producono danni esterni visibili fino a quando il guasto non è imminente. A quel punto, potrebbero essersi già formati percorsi di tracciamento carbonizzati all'interno della massa epossidica.

Questo articolo esamina gli aspetti fisici alla base dell'insorgenza della PD, identifica i sintomi osservabili attraverso vari metodi di rilevamento e chiarisce le soglie di accettazione tratte dai quadri normativi IEC e IEEE. Ingegneri che specificano o ispezionano gruppi interruttori automatici sottovuoto troverete indicazioni pratiche applicabili dall'ispezione dei componenti in entrata al monitoraggio durante il servizio.

La scarica parziale nelle parti epossidiche si riferisce a un guasto elettrico localizzato che si verifica all'interno o sulla superficie dell'isolamento epossidico senza collegare completamente gli elettrodi. A differenza del guasto dielettrico completo, l'attività PD rimane confinata ai siti difettosi mentre l'isolamento circostante mantiene la sua integrità. Questa ionizzazione localizzata rilascia pacchetti di energia che variano tipicamente da 1 pC a 1000 pC, a seconda delle dimensioni del vuoto e dell'ampiezza della tensione applicata.

La fisica si concentra sul potenziamento del campo elettrico in corrispondenza delle imperfezioni. Quando la tensione supera la rigidità dielettrica locale, tipicamente compresa tra 3 e 5 kV/mm per i vuoti riempiti d'aria, ha inizio la ionizzazione. I test sul campo effettuati su impianti di commutazione a media tensione da 12-36 kV dimostrano costantemente che la PD ha inizio a intensità di campo comprese tra 2-5 kV/mm all'interno delle cavità interne, ben al di sotto della soglia di rottura di 15-25 kV/mm della resina epossidica solida stessa.

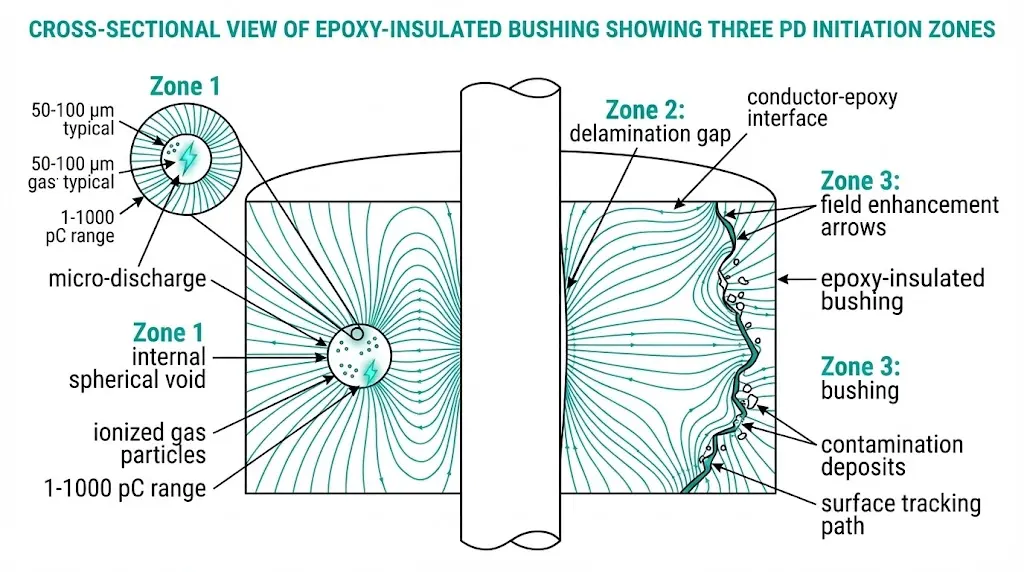

Tre categorie principali di difetti provocano scariche parziali nei sistemi di isolamento epossidico:

Vuoti interni e cavità si formano durante la colata quando il degassamento è incompleto o quando i cicli termici creano micro-separazioni tra la resina epossidica e i conduttori incorporati. Vuoti riempiti di gas di dimensioni pari a soli 50 μm possono innescare attività di scarica perché la rigidità dielettrica dell'aria (~3 kV/mm) è significativamente inferiore a quella della resina epossidica indurita (~20–25 kV/mm).

Delaminazione interfacciale si sviluppa dove la resina epossidica si lega a inserti metallici, boccole o materiali di rinforzo. I coefficienti di espansione termica differenziali tra la resina epossidica (circa 50-70 × 10⁻⁶/°C) e i conduttori in rame (17 × 10⁻⁶/°C) creano una sollecitazione meccanica che separa progressivamente queste interfacce.

Contaminazione superficiale e tracciabilità si verifica quando depositi conduttivi (umidità, polvere o residui chimici) creano percorsi di scarica lungo le superfici epossidiche esposte ad ambienti umidi o inquinati.

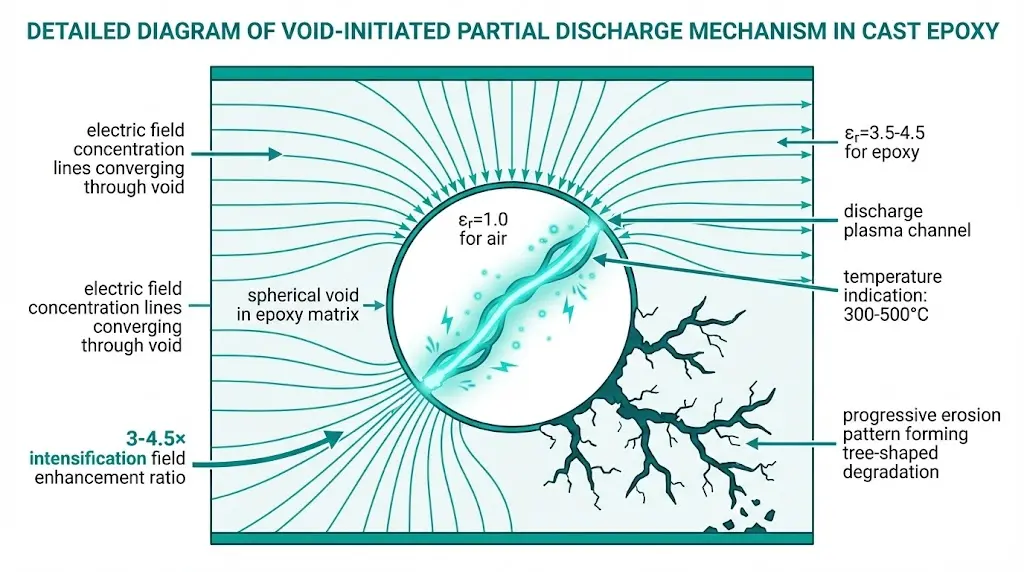

Il meccanismo di scarica parziale segue una sequenza fisica prevedibile. Quando viene applicata una tensione alternata all'isolamento epossidico, qualsiasi vuoto interno subisce un aumento della concentrazione del campo elettrico. La permittività relativa di un vuoto (circa 1,0 per l'aria) rispetto all'epossidico circostante (εr ≈ 3,5–4,5) crea rapporti di aumento del campo da 3× a 4,5× all'interno del difetto.

La tensione di inizio scarica segue la relazione in cui lo stress interno della cavità = (εepossidico / εvuoto) × campo applicato. Quando questa sollecitazione localizzata supera circa 3 kV/mm nei vuoti riempiti d'aria a pressione atmosferica, si verifica la rottura di Paschen. Ogni impulso di scarica rilascia tipicamente 10-12 a 10-8 coulomb (da 1 pC a 10 nC), a seconda della geometria del vuoto e dell'intensità della tensione applicata.

Dimensioni del vuoto minime pari a 50-100 μm possono sostenere un'attività PD ripetitiva a frequenze operative di 50/60 Hz. Ogni ciclo CA può potenzialmente innescare più eventi di scarica: le misurazioni mostrano che le frequenze di ripetizione delle scariche raggiungono da 10³ a 10⁵ impulsi al secondo in condizioni estreme.

La cascata distruttiva ha inizio quando scariche ripetute erodono il materiale epossidico circostante attraverso il bombardamento ionico, le radiazioni UV e il riscaldamento localizzato che raggiunge i 300-500 °C all'interno del canale di scarica. Ciò provoca un progressivo allargamento della cavità, formando caratteristici modelli di degrado a forma di albero. Un'attività PD sostenuta superiore a 1000 pC indica in genere un invecchiamento accelerato dell'isolamento che richiede un intervento di manutenzione.

[Approfondimento degli esperti: osservazioni sul campo relative alla progressione della malattia di Parkinson]

- L'attività iniziale della PD spesso appare stabile per mesi prima di accelerare: un andamento regolare rivela il deterioramento prima del cedimento.

- Il ciclo termico tra il funzionamento diurno e notturno accelera la delaminazione dell'interfaccia nelle installazioni esterne.

- La PD iniziata dal vuoto nei poli incorporati progredisce tipicamente fino al guasto di tracciamento entro 2-5 anni se non viene affrontata.

- La PD superficiale causata dalla contaminazione risponde bene alla pulizia, mentre i vuoti interni richiedono la sostituzione dei componenti.

Il controllo del processo di produzione determina direttamente la prevalenza di vuoti nei componenti epossidici colati. Il collaudo di oltre 200 componenti di trasformatori in resina colata rivela modelli costanti nella formazione dei difetti.

Sgasaggio sottovuoto incompleto lascia intrappolate delle bolle d'aria, in particolare nei getti geometricamente complessi. Per un degassamento corretto è necessario mantenere livelli di vuoto inferiori a 1 mbar per 15-30 minuti prima e durante la colata, a seconda della viscosità della resina e delle dimensioni dei componenti.

Gradiente termico durante la polimerizzazione crea vuoti di contrazione quando le superfici esterne si solidificano prima delle regioni interne. I getti con sezioni spesse superiori a 25 mm richiedono un aumento controllato della temperatura, in genere 2-3 °C all'ora, per garantire una polimerizzazione uniforme.

Rilascio dello stampo o preparazione della superficie inadeguati impedisce la corretta bagnatura dei conduttori incorporati e degli inserti metallici. La contaminazione superficiale con oli, ossidi o umidità crea difetti di interfaccia che diventano punti di delaminazione sotto stress termico o meccanico.

Assestamento del riempitivo nei sistemi epossidici riempiti si verifica quando le particelle di silice o allumina si separano prima della gelificazione. Ciò crea gradienti di densità con regioni soggette a vuoti nelle sezioni superiori della fusione.

| Tipo di difetto | Causa principale | Posizione tipica | Livello di rischio PD |

|---|---|---|---|

| Vuoti da ritiro | Temperatura di polimerizzazione non uniforme | Sezioni spesse, transizioni geometriche | Alto |

| Aria intrappolata | Tempo di degassificazione insufficiente | Conduttori vicini, angoli acuti | Alto |

| Delaminazione | Cattiva preparazione della superficie | Interfaccia conduttore-resina epossidica | Critico |

| Assestamento del riempitivo | Durata di vita prolungata, miscelazione impropria | Parti superiori del getto | Medio |

| Sacche di umidità | Materiali contaminati, ambiente umido | Distribuzione casuale | Medio |

Per produttori di interruttori automatici sottovuoto, i gruppi di poli incorporati presentano particolari difficoltà. Le flange metalliche dell'interruttore a vuoto, i collegamenti dei conduttori flessibili e le penetrazioni delle aste di comando creano interfacce che richiedono un incapsulamento epossidico preciso e procedure di preparazione delle superfici convalidate.

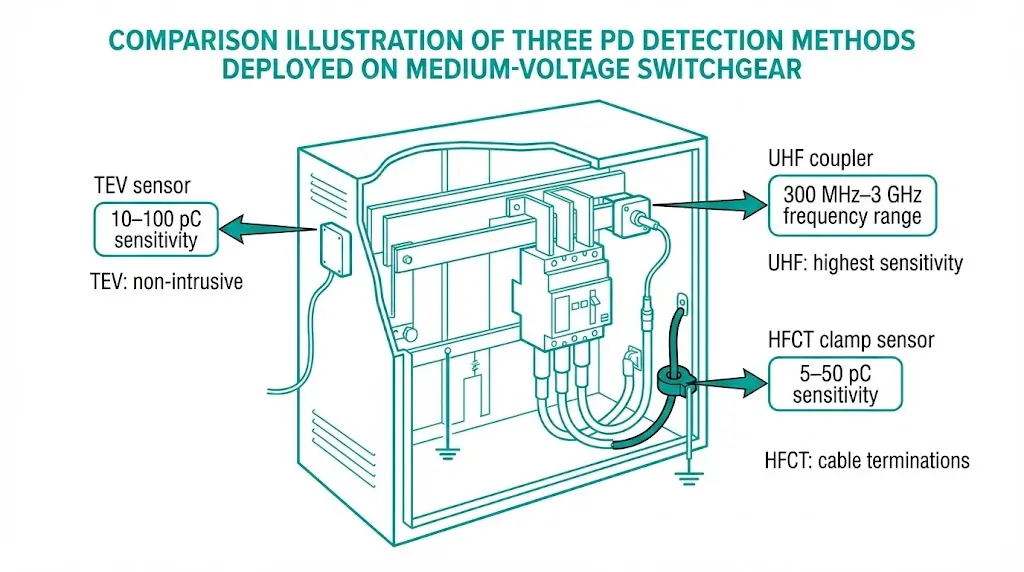

La scelta della metodologia di rilevamento dipende dall'accessibilità delle apparecchiature, dalla sensibilità richiesta e dai tempi di inattività accettabili.

Metodi di rilevamento elettrico fornire misurazioni quantitative della PD:

Misurazione della carica apparente per IEC 60270 (Tecniche di prova ad alta tensione – Misurazioni delle scariche parziali) rimane lo standard di riferimento per i test di accettazione. In laboratorio si ottiene una sensibilità di 1-5 pC utilizzando celle di prova schermate e amplificatori a basso rumore. Le misurazioni sul campo raggiungono in genere una sensibilità di 10-50 pC a causa delle interferenze elettromagnetiche ambientali.

Rilevamento ad altissima frequenza (UHF) cattura le emissioni elettromagnetiche nella gamma 300 MHz-3 GHz generate dai rapidi tempi di salita della corrente di scarica. I metodi UHF eccellono in ambienti industriali elettricamente rumorosi dove le misurazioni convenzionali a 50/60 Hz subiscono interferenze. I quadri elettrici con involucro metallico forniscono una schermatura naturale che migliora il rapporto segnale/rumore UHF.

Rilevamento delle emissioni acustiche rileva gli impulsi ultrasonici (20-300 kHz) prodotti dall'espansione del gas durante gli eventi di scarica. La triangolazione mediante sensori multipli localizza le fonti di scariche parziali con una precisione di ±50 mm nelle apparecchiature accessibili.

Prove fisiche diventa visibile con l'intensificarsi dell'attività della PD:

Firme termiche La termografia a infrarossi rivela punti caldi nei punti di scarico. Aumenti di temperatura compresi tra 5 e 15 °C rispetto al valore di riferimento richiedono un'indagine, anche se i difetti profondamente radicati potrebbero non produrre un riscaldamento superficiale rilevabile.

I test offline durante le interruzioni programmate consentono l'applicazione controllata della tensione e la massima sensibilità di misurazione. Il monitoraggio online rileva le tendenze senza interruzioni del servizio, ma funziona con una sensibilità ridotta a causa del rumore delle apparecchiature sotto tensione.

Protocollo di test offline:

La misurazione di base deve essere effettuata entro 6 mesi dall'installazione per i quadri elettrici critici. Test successivi a intervalli di 3-5 anni stabiliscono le tendenze di degrado. Ulteriori test seguono qualsiasi evento termico, funzionamento della protezione o anomalia segnalata, come rumori o odori insoliti.

I sistemi di prova PD portatili con condensatori di accoppiamento integrati sono adatti all'impiego sul campo. La tensione applicata segue in genere le raccomandazioni IEC 60270: condizionamento a 1,1 × U₀ per 60 secondi seguito da misurazione a U₀ (tensione di esercizio fase-terra). La documentazione del rumore di fondo convalida l'affidabilità della misurazione.

Tecnologie di monitoraggio online:

| Metodo | Sensibilità | Installazione | Migliore applicazione |

|---|---|---|---|

| Sensori TEV (Transient Earth Voltage) | 10–100 pC tipico | Montaggio superficiale non invasivo | Quadri elettrici rivestiti in metallo/chiusi |

| Accoppiatori interni UHF | 1–10 pC raggiungibile | Richiede integrazione nel progetto o finestra di retrofit | Carichi critici, GIS |

| HFCT (Trasformatore di corrente ad alta frequenza) | 5–50 pC tipico | Conduttori di terra a morsetto | Terminazioni cavi, boccole |

Il monitoraggio continuo giustifica l'investimento in apparecchiature che servono carichi critici, dove interruzioni impreviste comportano gravi conseguenze. L'integrazione con i sistemi SCADA consente l'attivazione automatica di allarmi quando i livelli di PD superano le soglie di tendenza.

Comprensione costruzione dell'interruttore a vuoto aiuta a stabilire le priorità di monitoraggio: l'interruttore stesso funziona in condizioni di alto vuoto immune alla PD, ma il suo incapsulamento epossidico e i collegamenti esterni rimangono vulnerabili.

[Approfondimento degli esperti: considerazioni pratiche sul rilevamento]

- I sensori TEV funzionano meglio su superfici metalliche verniciate o rivestite: il metallo nudo fornisce un accoppiamento incostante.

- La mappatura del rumore di fondo UHF prima della messa in servizio stabilisce soglie di allarme valide

- I metodi acustici perdono efficacia a causa dei giunti bullonati e delle guarnizioni: il posizionamento dei sensori è importante.

- La combinazione di due metodi di rilevamento riduce i tassi di falsi positivi del 60-80% rispetto al monitoraggio con un unico metodo.

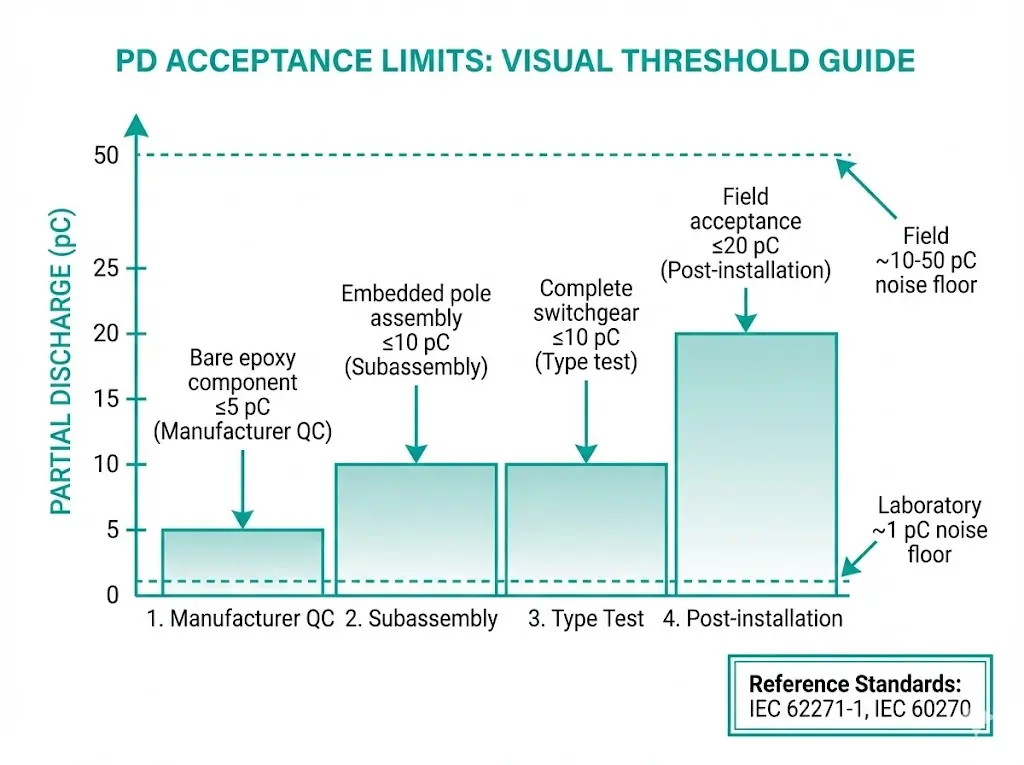

La norma IEC 62271-1 (Apparecchiature di commutazione e controllo ad alta tensione - Specifiche comuni) stabilisce i requisiti per i test PD sulle apparecchiature a media e alta tensione. La norma specifica la metodologia di prova del tipo con una soglia di accettazione di ≤10 pC di carica apparente misurata secondo la norma IEC 60270.

Sequenza di tensione di prova secondo IEC 62271-1:

Gerarchia delle soglie per livello di test:

| Livello di prova | Limite di accettazione | Contesto dell'applicazione |

|---|---|---|

| Componente epossidico nudo | ≤5 pC | Controllo qualità in entrata dal produttore |

| Assieme palo incorporato | ≤10 pC | Verifica dei sottoassiemi |

| Quadro elettrico completo | ≤10 pC | Prova di tipo, prova di routine se specificato |

| Accettazione sul campo | ≤20 pC | Post-installazione (rumore di fondo elevato) |

La soglia conservativa a livello di componente di ≤5 pC offre un margine per interfacce aggiuntive e concentrazioni di sollecitazioni introdotte durante l'integrazione dell'assemblaggio. I componenti che superano questo limite devono essere scartati o sottoposti ad analisi delle cause alla radice prima di essere incorporati negli assemblaggi dei quadri elettrici.

Le norme IEEE C37.20.2 (Quadri elettrici rivestiti in metallo) e C37.20.3 (Quadri elettrici racchiusi in involucri metallici) sono sempre più in linea con la metodologia e le soglie IEC. Entrambe le norme fanno riferimento alla norma IEC 60270 per le procedure di misurazione e i requisiti di calibrazione.

Specifiche di approvvigionamento efficaci stabiliscono requisiti chiari che i fornitori possono verificare e documentare.

Requisiti essenziali della richiesta di preventivo:

Segnali di allarme nella risposta dei fornitori:

Il Lista di controllo VCB RFQ fornisce modelli di specifiche complete applicabili agli assemblaggi di pali incapsulati in resina epossidica e ai relativi componenti di quadri elettrici.

Protocollo di controllo in entrata:

L'esame visivo identifica difetti superficiali, contaminazione e conformità dimensionale. Il test dielettrico secondo la procedura di prova di routine del produttore, tipicamente una resistenza alla frequenza di alimentazione per 1 minuto, verifica l'integrità dell'isolamento di base. La misurazione PD durante o dopo il test di resistenza conferma che i livelli di difetti interni rimangono entro le specifiche.

La conservazione della documentazione deve includere rapporti di prova, certificati di calibrazione e registrazioni relative alla tracciabilità dei materiali per l'assistenza in garanzia e l'analisi dei guasti, se necessario durante la vita utile.

Le scariche parziali nell'isolamento epossidico seguono leggi fisiche prevedibili: i vuoti di fabbricazione concentrano i campi elettrici, la rottura localizzata inizia a livelli di sollecitazione molto inferiori alla resistenza del materiale sfuso e l'erosione progressiva finisce per compromettere la barriera dielettrica. La prevenzione inizia con la disciplina di fabbricazione: colata sotto vuoto in condizioni controllate, durata adeguata del degassamento, preparazione convalidata dell'interfaccia e profili di temperatura di polimerizzazione appropriati.

Il rilevamento combina i test di accettazione durante l'approvvigionamento con valutazioni periodiche sul campo e, per le applicazioni critiche, un monitoraggio online continuo. La soglia ≤10 pC per le nuove apparecchiature MV rappresenta decenni di esperienza nel settore codificata negli standard IEC.

Per l'approvvigionamento, specificare esplicitamente la conformità alla norma IEC 60270. Richiedere la documentazione relativa al processo di produzione che affronti i rischi di formazione di vuoti. Stabilire linee guida di misurazione dopo l'installazione e monitorare le tendenze durante la vita utile. Quando si verifica un'attività di scarica parziale, sia attraverso il rilevamento elettrico, prove fisiche o immagini termografiche, indagare tempestivamente. Un intervento tempestivo previene i guasti catastrofici che seguono la progressione incontrollata della scarica parziale.

D: Quali sono le cause dell'insorgere di scariche parziali nell'isolamento epossidico?

R: Il PD si attiva quando la tensione del campo elettrico all'interno dei vuoti riempiti di gas o degli spazi di interfaccia supera circa 3 kV/mm, la soglia di rottura dell'aria. Difetti di fabbricazione quali bolle intrappolate, cavità da ritiro e delaminazione dei conduttori creano questi punti vulnerabili.

D: Il monitoraggio online può sostituire i test PD periodici offline?

R: Il monitoraggio online rileva i cambiamenti di tendenza e gli eventi acuti, ma in genere opera con una sensibilità 5-10 volte inferiore rispetto alle misurazioni offline controllate. La maggior parte dei programmi di manutenzione combina entrambi gli approcci: monitoraggio continuo per l'allerta precoce e test offline periodici per la valutazione quantitativa.

D: Con quale rapidità le scariche parziali danneggiano l'isolamento epossidico?

R: La progressione varia notevolmente in base all'entità della scarica e alla frequenza di ripetizione. Un'attività di basso livello (inferiore a 100 pC) può persistere per anni con un degrado minimo, mentre una scarica prolungata superiore a 1000 pC produce in genere un'erosione misurabile entro pochi mesi e un guasto di tracciamento entro 2-5 anni.

D: Quale livello di PD richiede un intervento immediato rispetto a un monitoraggio continuo?

R: Valori inferiori a 20 pC in condizioni di campo richiedono generalmente un monitoraggio continuo a intervalli standard. Livelli compresi tra 20 e 100 pC suggeriscono una frequenza di ispezione accelerata e un'indagine sulle cause alla radice. Un'attività sostenuta superiore a 100 pC richiede in genere la sostituzione o la riparazione pianificata entro la successiva finestra di manutenzione.

D: Una tensione di esercizio più elevata aumenta sempre il rischio di PD?

R: Una tensione più elevata aumenta proporzionalmente la sollecitazione del campo, ma il design dell'isolamento dovrebbe essere adeguato di conseguenza. Un componente da 36 kV ben realizzato, con distanze adeguate e una struttura priva di vuoti, presenta un rischio di scariche parziali inferiore rispetto a un componente da 12 kV difettoso che funziona vicino ai suoi limiti di progettazione.

D: È possibile riparare una scarica parziale nella resina epossidica senza sostituire i componenti?

R: Il tracciamento superficiale dalla contaminazione risponde alla pulizia e alla ricopertura. I vuoti interni e i difetti di massa non possono essere riparati durante il servizio: i componenti interessati devono essere sostituiti. Alcuni produttori offrono test di riqualificazione dopo la ricondizionatura, ma ciò si applica principalmente al ripristino della superficie esterna piuttosto che alla riparazione dei difetti interni.

D: Perché le misurazioni PD sul campo consentono soglie più elevate rispetto ai test di fabbrica?

R: Gli ambienti sul campo introducono interferenze elettromagnetiche provenienti dalle apparecchiature in funzione, riducendo la sensibilità pratica delle misurazioni. La soglia di accettazione del campo ≤20 pC tiene conto di questo elevato rumore di fondo, mantenendo al contempo una significativa capacità di rilevamento dei difetti. I test di fabbrica in condizioni controllate raggiungono la soglia ≤10 pC specificata per i test di tipo.