Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Gli interruttori in vuoto si guastano in modi prevedibili. L'erosione dei contatti dovuta all'energia dell'arco, la deriva della temporizzazione dovuta all'usura del meccanismo, la degradazione dell'isolamento dovuta all'umidità: queste modalità di deterioramento si manifestano attraverso indicatori misurabili mesi prima del guasto catastrofico.

A differenza dei contattori, che commutano i carichi migliaia di volte all'anno, i VCB interrompono i guasti occasionalmente, ma devono funzionare perfettamente quando vengono chiamati. Un singolo errore nell'eliminazione di un cortocircuito provoca una serie di conseguenze: danni alle apparecchiature, tempi di inattività prolungati, incidenti di sicurezza. La differenza tra un VCB che elimina un guasto da 25 kA in 50 ms e uno che non riesce a interrompere costa decine o centinaia di migliaia di dollari.

La manutenzione individua precocemente il deterioramento. Un'ispezione visiva trimestrale identifica i collegamenti allentati prima che causino danni da arco elettrico. Un test di temporizzazione annuale rivela un rallentamento della velocità di apertura del 15%, che non è ancora un guasto, ma si avvicina alla soglia di sostituzione. La manutenzione strutturata trasforma i guasti casuali in sostituzioni pianificate durante le interruzioni programmate.

Questa lista di controllo fornisce le attività specifiche di manutenzione trimestrale e annuale, i criteri di accettazione e i modelli di registrazioni sul campo necessari agli ingegneri per mantenere interruttore automatico sottovuoto affidabilità in impianti di utilità, industriali e commerciali da 12 a 40,5 kV.

Gli interruttori automatici e i contattori utilizzano entrambi interruttori a vuoto, ma i loro requisiti di manutenzione differiscono notevolmente.

Confronto del ciclo di lavoro:

| Parametro | Interruttore automatico sottovuoto | Contattore a vuoto |

|---|---|---|

| Funzione primaria | Interruzione per guasto | Commutazione del carico |

| Operazioni/anno | 5-20 (eliminazione di guasti rari) | 5.000-50.000 (commutazione frequente del carico) |

| Corrente interrotta | 10-40× nominale (cortocircuito) | 1-8× nominale (inrush/normale) |

| Energia dell'arco per operazione | Molto alto (guasti di livello kA) | Moderato (correnti a livello di carico) |

| Energia cumulativa dell'arco | Moderato (poche operazioni × alta energia) | Alto (molte operazioni con energia moderata) |

| Conseguenza del fallimento | Catastrofici (distruzione delle attrezzature, sicurezza) | Moderato (interruzione del processo) |

| Priorità di manutenzione | Integrità della protezione | Affidabilità operativa |

La manutenzione del VCB enfatizza disponibilità-Assicurare il corretto funzionamento dell'interruttore durante il raro evento di guasto. La manutenzione dei contattori si concentra su resistenza-Tracciamento dell'usura cumulativa dovuta al cambio frequente.

I requisiti di manutenzione variano anche in base interruttore automatico sottovuoto progettazione, classe di tensione e ambiente di applicazione. I commutatori per interni possono richiedere una pulizia più frequente in ambienti polverosi, mentre le installazioni all'aperto devono affrontare problemi legati agli agenti atmosferici e ai cicli di temperatura.

Entrambi richiedono la misurazione della resistenza dei contatti e la verifica dell'integrità del vuoto, ma i VCB aggiungono un'attenzione critica alla tempistica/alla corsa (la capacità di interruzione dipende dalla velocità di apertura) e al coordinamento della protezione (le impostazioni dei relè devono corrispondere alle prestazioni effettive dell'interruttore).

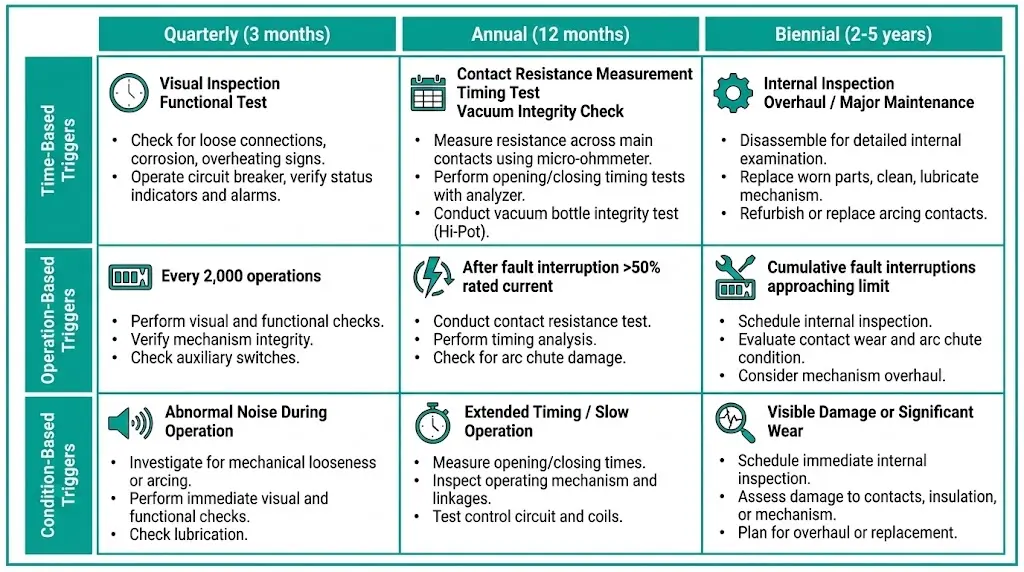

Combinare trigger basati sul tempo, sul funzionamento e sulle condizioni per una copertura completa.

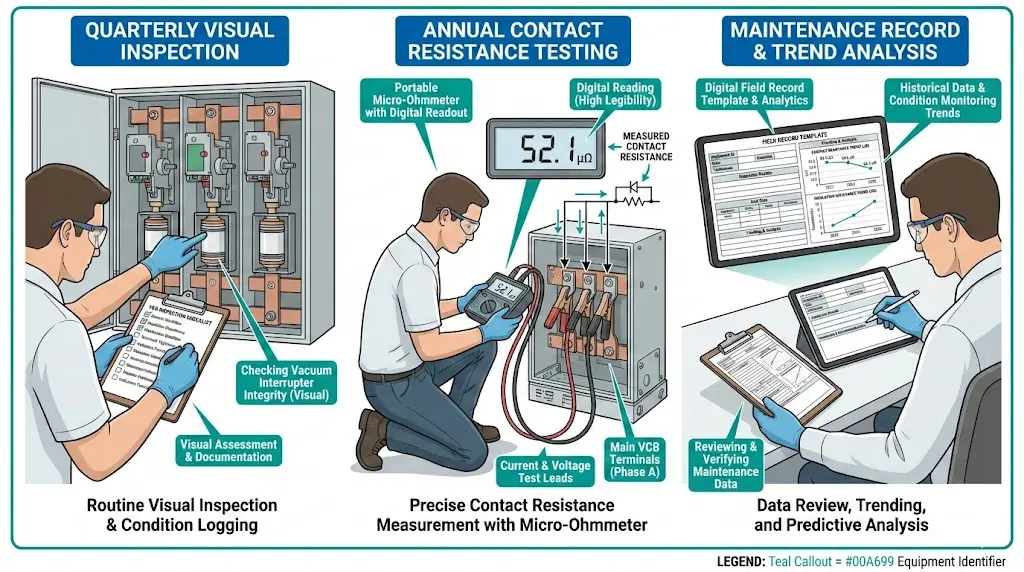

Ambito di applicazione: Ispezione visiva, controlli funzionali di base

Durata: 30-60 minuti per ogni interruttore

Può essere eseguito: Durante i giri dell'impianto, impatto minimo sulla produzione

Compiti:

Ambito di applicazione: Test elettrici e meccanici dettagliati

Durata: 2-4 ore per rompighiaccio

Richiede: Isolamento dell'interruttore, apparecchiature di prova specializzate, personale addestrato

Compiti:

Ambito di applicazione: Valutazione completa, spesso in concomitanza con le principali interruzioni.

Durata: Giornata intera per interruttore (con accesso al pannello)

Compiti:

Indipendentemente dal tempo, eseguire un'ispezione completa dopo:

Tracciamento delle operazioni tramite:

Eseguire immediatamente un'ispezione non programmata quando:

I controlli trimestrali consentono di individuare i problemi in via di sviluppo prima che richiedano riparazioni d'emergenza.

Controllare per:

Criteri di accettazione:

Azioni correttive:

Procedura:

Accettazione:

Problemi che indicano la necessità di un'ispezione dettagliata:

Misura della tensione:

Misurare la tensione di controllo CC a:

Accettazione85-110% della tensione nominale (ad esempio, 110-138 V per un sistema a 125 VDC).

Bassa tensione (<85%): Indica una caduta di tensione del cablaggio, una batteria debole, un guasto del caricabatterie.

Alta tensione (>110%): Indica un malfunzionamento del caricabatterie, un potenziale danno alla bobina.

Controllo dei contatti ausiliari:

Connessioni critiche (controllo annuale, controllo a campione trimestrale):

Utilizzare una chiave dinamometrica calibrata secondo le specifiche del produttore (in genere):

Segni di connessioni allentate:

Record di tendenza:

L'alta temperatura (>40°C sostenuta) o l'alta umidità (>85% RH) accelerano il degrado dell'isolamento e possono richiedere un declassamento o miglioramenti del controllo ambientale.

I test annuali verificano l'integrità elettrica e meccanica attraverso parametri misurabili.

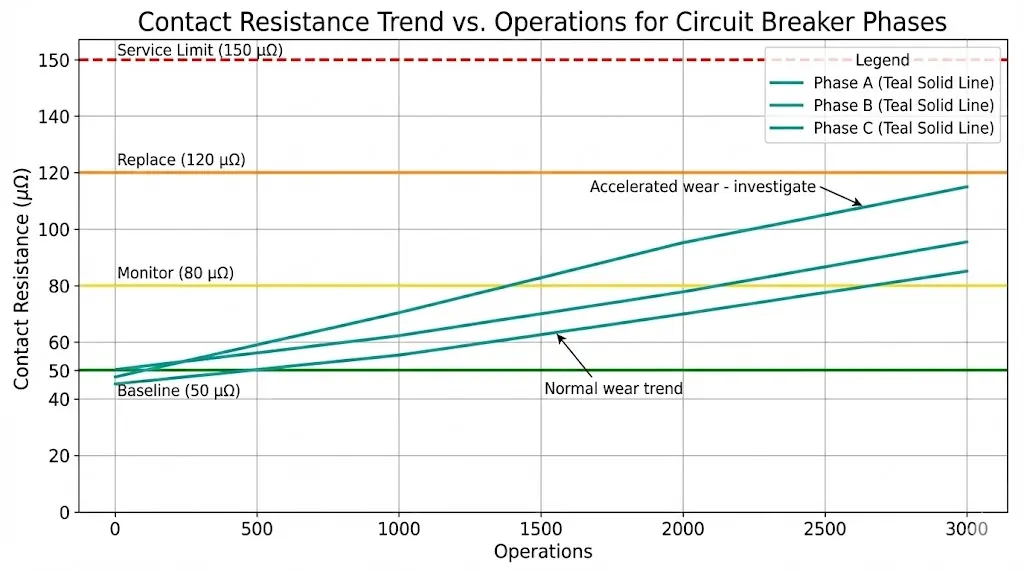

Scopo: Rilevare l'erosione, la contaminazione e il disallineamento dei contatti prima che la resistenza provochi il surriscaldamento o la perdita della capacità di interruzione.

Attrezzature:

Procedura:

Valori tipici per VCB da 12-36 kV:

Valutazione:

| Resistenza | Tendenza | Azione |

|---|---|---|

| <80 μΩ | Stabile | Accettabile, continuare a monitorare |

| 80-120 μΩ | Aumento graduale | Monitorare al prossimo intervallo, pianificare la sostituzione |

| >120 μΩ | Avvicinamento al limite | Sostituire i contatti alla prossima interruzione |

| >150 μΩ | Superamento del limite di servizio | Necessità di una sostituzione immediata |

| Salto improvviso (aumento >50%) | Anormale | Eseguire nuovamente il test per confermare; se confermato, indagare sul disallineamento o sulla contaminazione. |

Variazione da polo a polo:

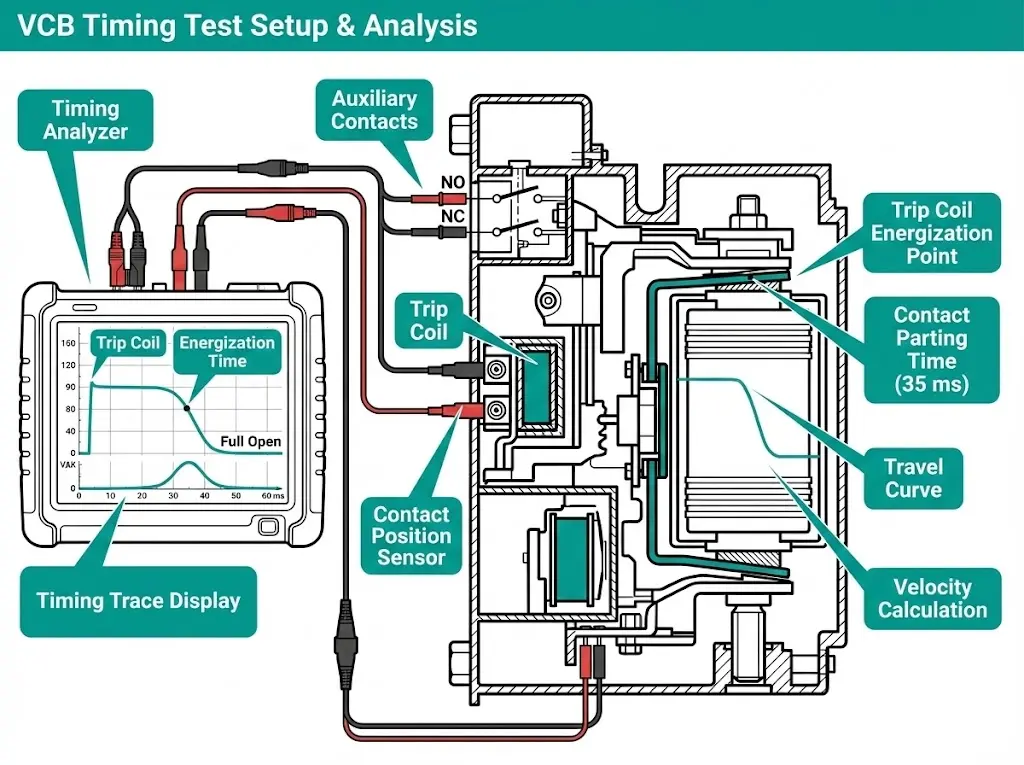

La capacità di interruzione del VCB dipende dalla velocità di apertura. I test di temporizzazione verificano le prestazioni del meccanismo rispetto alle specifiche del produttore.

Attrezzatura necessaria:

Misure:

Orario di apertura: Tempo dall'eccitazione della bobina di sgancio alla separazione dei contatti

Ora di chiusura: Tempo dall'eccitazione della bobina di chiusura al tocco del contatto

Viaggio di contatto: Distanza totale di movimento dei contatti da completamente aperti a completamente chiusi

Velocità: Velocità media di separazione dei contatti durante l'apertura

Procedura:

Criteri di accettazione:

Condizioni fuori specifica:

| Sintomo | Probabile causa | Rimedio |

|---|---|---|

| Tempo di apertura lento (>10% oltre le specifiche) | Lubrificante essiccato, affaticamento delle molle, attrito | Lubrificare, regolare, sostituire le molle |

| Tempo di apertura rapido (>10% secondo le specifiche) | Molle sovratensionate, smorzamento ridotto | Regolare la tensione della molla, controllare l'ammortizzatore |

| Tempistica incoerente (varia >15% tra le operazioni) | Legatura, gioco meccanico, usura della chiusura | Ispezionare il meccanismo, sostituire le parti usurate |

| Corsa ridotta (<90%) | Usura del meccanismo, rigonfiamento dell'interruttore del vuoto (perdita di vuoto) | Regolare il meccanismo; se si perde il vuoto, sostituire il VI |

| Eccessiva corsa (>110%) | Perdita della regolazione dell'arresto, rischio di danni da sovracorsa | Regolare i fermi meccanici |

Verifica l'integrità dell'isolamento tra le parti sotto tensione e la terra, prevenendo correnti di dispersione e flashover.

Attrezzature: Tester di resistenza di isolamento (Megger), tensione di prova 2,5 kV o 5 kV

Punti di prova:

Bassa resistenza all'isolamento (<100 MΩ sul circuito principale):

Tendenza: Tracciare la resistenza dell'isolamento nel tempo. Una diminuzione graduale indica l'insorgere di un problema, anche se è ancora superiore al minimo.

La rigidità dielettrica dell'interruttore sotto vuoto dipende dal mantenimento di un vuoto elevato (<10-⁴ Pa). La perdita di vuoto può non impedire la commutazione del carico, ma è catastrofica durante l'interruzione del guasto.

Metodo 1: Prova di tenuta ad alta tensione (più definitivo)

Attrezzature: Set di prova ad alta tensione CA, 10-50 kV regolabile

Procedura:

Accettazione:

Metodo 2: Resistenza di isolamento a tensione ridotta (campo-espediente)

Procedura:

Meno definitivo del test ad alta tensione, ma adeguato per lo screening di routine.

Metodo 3: Misura della corrente di schermatura (avanzato, richiede attrezzature specializzate)

Alcuni produttori forniscono porte di misurazione della corrente di schermatura per una valutazione non invasiva del vuoto.

Controllo della lubrificazione:

Azione:

Ispezione dell'usura:

Controllo dell'allineamento:

Relè ausiliari:

Impostazioni del relè di protezione:

Annunciazione:

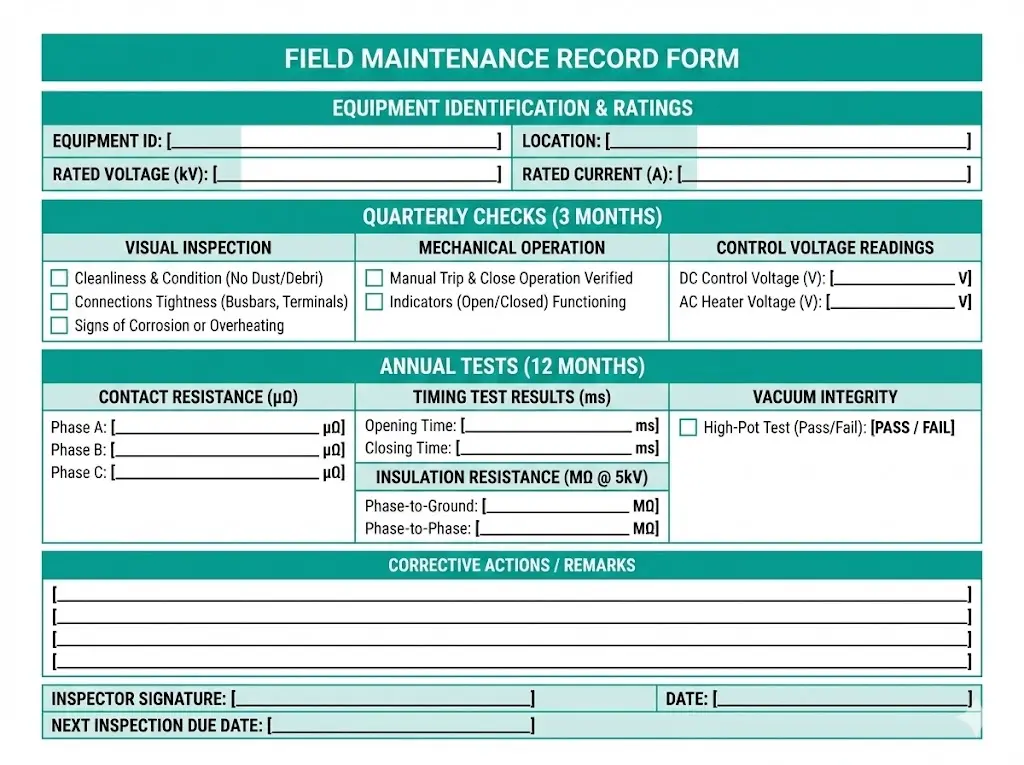

Una documentazione coerente consente l'analisi delle tendenze. Utilizzate questo modello o adattatelo al vostro sistema CMMS.

REGISTRO DI MANUTENZIONE DEGLI INTERRUTTORI SOTTOVUOTO

ID apparecchiatura: ________________ Posizione: ________________

Produttore: ________________ Numero di serie: ________________

Tensione nominale: _______ kV Corrente nominale: _______ A

Cortocircuito nominale: _______ kA Anno di installazione: _______

TIPO DI MANUTENZIONE: [ ] trimestrale [ ] annuale [ ] post guasto

Data: _______________ Operazioni dall'ultima ispezione: _______

Temperatura ambiente: _____ °C Umidità: _____ %

═══════════════════════════════════════════════════════════

Controlli trimestrali (se applicabili):

Ispezione visiva:

[ ] Esterno pulito, nessuna traccia

[ ] Nessun danno fisico o crepe

[ ] Assenza di umidità/corrosione

[ ] Ventilazione adeguata

Funzionamento meccanico:

[ ] Si chiude senza problemi

[ ] Scatta prontamente

[ ] Chiusura positiva

[ ] Il motore di carica si ferma correttamente

Tensione di controllo (misurata):

Bobina di sgancio: _______ V (Specifica: 85-110% di _____ V)

Bobina di chiusura: _______ V

Ausiliario: _______ V

Controllo dei collegamenti:

[ ] Non sono stati osservati collegamenti allentati

[ ] Nessuna decolorazione intorno ai terminali

═══════════════════════════════════════════════════════════

TEST ANNUALI (se applicabile):

RESISTENZA AL CONTATTO (μΩ):

Fase A: _______ (Linea di base: _____) Stato: [ ] OK [ ] Monitorare [ ] Sostituire

Fase B: _______ (Linea di base: _____) Stato: [ ] OK [ ] Monitorare [ ] Sostituire

Fase C: _______ (Baseline: _____) Stato: [ ] OK [ ] Monitorare [ ] Sostituire

TEST DI TEMPORIZZAZIONE:

Tempo di apertura: _______ ms (Spec: _____ ± _____ ms) [ ] Passato [ ] Fallito

Tempo di chiusura: _______ ms (Spec.: _____ ± _____ ms) [ ] Superato [ ] Fallito

Corsa di contatto: _______ mm (Spec.: _____ ± _____ mm) [ ] Passato [ ] Fallito

Velocità media: _______ m/s (Spec. minima: _____ m/s) [ ] Passato [ ] Fallito

RESISTENZA DI ISOLAMENTO (MΩ):

Fase A a terra: _______ (Min: 1000 MΩ) [ ] Superato [ ] Fallito

Fase B a terra: _______ (Min: 1000 MΩ) [ ] Superato [ ] Fallito

Fase C a terra: _______ (Min: 1000 MΩ) [ ] Passato [ ] Fallito

Circuito di controllo: _______ (Min: 10 MΩ) [ ] Passato [ ] Fallito

INTEGRITÀ DEL VUOTO:

Metodo di prova utilizzato: [ ] Resistenza HV [ ] Test Megger [ ] Corrente di schermatura

Risultato: [ ] Passato (vuoto intatto) [ ] Fallito (vuoto perso)

Se fallito: È necessaria la sostituzione dell'interruttore: [ ] Sì

ISPEZIONE DEL MECCANISMO:

[ ] Stato di lubrificazione accettabile

[ ] Nessuna usura eccessiva osservata

[ ] Allineamento in tolleranza

[ ] Molle in buone condizioni

═══════════════════════════════════════════════════════════

AZIONI CORRETTIVE INTRAPRESE:

____________________________________________________________

____________________________________________________________

PARTI SOSTITUITE:

____________________________________________________________

PROSSIMA ISPEZIONE PREVISTA:

Data: _______________ O Operazioni: _______

STATO DEL DEMOLITORE:

[ ] Rientrato in servizio (tutti i test sono stati superati)

[ ] Fuori servizio (sono necessarie riparazioni)

[ ] Sostituzione del contatto prevista per: _______________

Ispettore: _____________________ Signature: __________

Revisionato da: ___________________ Data: ____________

Le singole misurazioni sono istantanee. Le tendenze rivelano i modelli di deterioramento.

Parametri chiave per il trend:

Azioni di manutenzione predittiva:

Tendenza della flotta:

Se si mantengono più VCB identici, confrontarli:

| Sintomo | Test diagnostico | Probabile causa | Rimedio |

|---|---|---|---|

| Non inciampa | Controllare la tensione della bobina di sgancio | Sottotensione, circuito aperto | Correggere l'alimentazione di tensione, riparare il cablaggio |

| Controllare il leveraggio meccanico | Rilegatura, inceppamento meccanico | Meccanismo libero, lubrificare | |

| Prova del circuito antipompaggio | Falso blocco | Resettare il relè, verificare il circuito | |

| Non si chiude | Controllare la tensione della bobina di chiusura | Sottotensione, guasto della bobina | Correggere l'alimentazione, sostituire la bobina |

| Carica del meccanismo di controllo | Molla scarica, pressione idraulica bassa | Meccanismo di carica | |

| Verificare gli interblocchi | Interblocco che impedisce la chiusura | Controllare lo stato dell'interblocco, eliminare il guasto | |

| Tempo di apertura lento | Test di temporizzazione | Lubrificazione essiccata, affaticamento della molla | Rilubrificare, sostituire le molle |

| Misurare la forza della molla | Molla debole | Sostituire il gruppo molla | |

| Rimbalzo di contatto | Analisi delle tracce temporali | Velocità di chiusura eccessiva, perdita di smorzamento | Regolare la velocità di chiusura, sostituire la serranda |

| Elevata resistenza di contatto | Resistenza in tendenza | Erosione dei contatti, disallineamento | Pulire i contatti (se accessibili), sostituirli se >limite |

| Bassa resistenza all'isolamento | Misurare in condizioni di umidità controllata | Umidità | Asciugare il pannello, migliorare la tenuta |

| Ispezione visiva | Contaminazione, tracciamento | Pulire gli isolanti, sostituirli se sono danneggiati | |

| Test del vuoto fallito | Prova di integrità del vuoto | Degrado dell'interruttore a vuoto | Sostituire l'interruttore del vuoto |

La manutenzione dei VCB comporta energia immagazzinata, alta tensione e rischi meccanici.

Prima di iniziare il lavoro:

Durante il test:

Dopo la manutenzione:

Per procedure dettagliate su tipi specifici di VCB, consultare le guide alla manutenzione del produttore.

Riferimento esterno: IEC 62271-106 - Norma IEC 62271-106 per contattori in c.a.

D1: Con quale frequenza è necessario eseguire il test della resistenza di contatto su un VCB?

R: Annualmente per i VCB di distribuzione standard, semestralmente per gli interruttori di generatori o schemi di trasferimento con operazioni frequenti (>500 operazioni/anno). Eseguire sempre il test dopo qualsiasi interruzione di guasto con corrente di cortocircuito nominale >50%, poiché l'energia dell'arco di guasto accelera l'erosione dei contatti.

D2: Qual è la differenza tra la manutenzione dei VCB e quella dei contattori?

R: I VCB sono più attenti alla prontezza della protezione (precisione della temporizzazione, capacità di interruzione), mentre i contattori sono più attenti alla durata operativa (tracciamento dell'usura cumulativa). I VCB richiedono un'analisi più dettagliata dei tempi/percorsi perché l'interruzione del guasto dipende dalla velocità precisa di separazione dei contatti; i contattori si concentrano maggiormente sull'andamento della resistenza dei contatti a causa della frequente esposizione agli archi elettrici.

D3: Posso eseguire test di integrità del vuoto senza apparecchiature ad alta tensione?

R: Sì: utilizzare 1.000-2.500 V Megger sui contatti aperti come test di screening sul campo. Un buon vuoto mostra una resistenza di >100 MΩ. Questo metodo è meno definitivo del test di resistenza all'alta tensione, ma adeguato per i controlli annuali di routine. Eseguire il test di alta tensione ogni 3-5 anni o se i risultati del Megger sono marginali.

D4: Quali sono le cause che portano la tempistica a uscire dalle specifiche nel tempo?

R: Cause primarie: (1) invecchiamento della lubrificazione: il grasso si asciuga o si liquida, aumentando l'attrito; (2) affaticamento delle molle: le molle perdono tensione dopo migliaia di operazioni; (3) usura meccanica: i fori dei perni si allungano, i perni di collegamento si consumano, creando allentamenti; (4) usura della chiusura: riduce il tempo di innesto. Una deriva graduale è normale; cambiamenti improvvisi indicano un guasto specifico del componente.

D5: Come faccio a sapere quando sostituire i contatti o l'intero interruttore a vuoto?

R: Se la resistenza dei contatti supera il limite di servizio (in genere 150 μΩ) O se l'integrità del vuoto viene meno, l'intero interruttore a vuoto deve essere sostituito: i contatti e l'involucro del vuoto sono un'unità sigillata che non può essere riparata sul campo. Costo: $300-$1.500 per interruttore a seconda della tensione/corrente nominale. Tempo di sostituzione: 2-6 ore per VCB.

D6: La manutenzione trimestrale e annuale deve essere eseguita dallo stesso personale?

R: I controlli trimestrali possono essere eseguiti dagli elettricisti della struttura che hanno familiarità con l'apparecchiatura. I controlli annuali richiedono apparecchiature di prova specializzate (micro-ohmmetro, analizzatore di temporizzazione, set di prova HV) e una formazione per l'interpretazione dei risultati, di solito eseguiti da tecnici di manutenzione dedicati o da specialisti a contratto.

D7: In che modo le interruzioni dei guasti influiscono sugli intervalli di manutenzione?

R: Ogni interruzione di guasto provoca una significativa erosione dei contatti e uno stress meccanico. Eseguire test di resistenza e temporizzazione dei contatti dopo QUALSIASI interruzione di guasto >50% della corrente nominale di cortocircuito. Le operazioni di guasto multiple possono consumare anni di vita operativa normale in pochi secondi: regolare di conseguenza la pianificazione delle sostituzioni in base alla cronologia dei guasti, non solo al numero di operazioni.