Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

La sicurezza dei quadri dipende dal sapere se i circuiti sono sotto tensione prima di iniziare i lavori di manutenzione. L'ispezione visiva non è in grado di distinguere tra i circuiti a 12 kV sotto tensione e quelli non sotto tensione; i lavoratori si affidano ai sistemi di indicazione della presenza di tensione (VPIS) per avere questa conferma. Una singola falsa indicazione può causare lesioni da arco elettrico o morte.

I sensori capacitivi costituiscono il cuore della maggior parte delle moderne installazioni VPIS. A differenza dei trasformatori di potenziale che richiedono il coordinamento dell'isolamento e la modifica del circuito primario, i sensori capacitivi si montano esternamente su cavi o sbarre, rilevando i campi elettrici senza connessione galvanica. Se scelti e installati correttamente, forniscono indicazioni di tensione affidabili per decenni. Se installati in modo errato, producono falsi positivi, falsi negativi o un funzionamento intermittente che erode la fiducia dell'operatore.

Questa guida spiega come funzionano i sensori di tensione capacitivi, come selezionare i modelli appropriati per le diverse applicazioni di MT, le pratiche di cablaggio corrette per evitare false indicazioni e le tecniche di risoluzione dei problemi per le modalità di guasto più comuni.

I sistemi di indicazione di presenza di tensione (VPIS) confermano visivamente che i circuiti sono sotto tensione o diseccitati. Svolgono tre funzioni critiche per la sicurezza:

Verifica del lockout/tagout - Prima che i lavoratori si avvicinino alle apparecchiature, il VPIS conferma che la tensione è stata rimossa.

Interruttore di messa a terra permissivo - Gli interblocchi impediscono la chiusura dell'interruttore di messa a terra a meno che il VPIS non indichi l'assenza di tensione.

Verifica trifase - Rileva le condizioni di monofase o di fusibile bruciato in cui una o due fasi rimangono sotto tensione.

Le prime implementazioni del VPIS utilizzavano trasformatori di tensione (VT) o trasformatori di potenziale (PT) collegati direttamente al circuito primario. Questi forniscono una misurazione accurata della tensione, ma richiedono un accurato coordinamento dell'isolamento, aggiungono costi e occupano spazio nei quadri elettrici compatti. I sensori capacitivi sono emersi come un'alternativa più semplice: piccoli dispositivi a forma di disco che si montano sulle terminazioni dei cavi, sulle camere delle sbarre o sulle superfici di isolamento epossidico, rilevando la presenza di tensione attraverso l'accoppiamento del campo elettrico.

I sensori capacitivi non misurano la grandezza della tensione, ma rilevano la presenza di campo al di sopra di una soglia (in genere 15-25% della tensione nominale). Un LED verde indica la presenza di tensione; l'assenza di illuminazione (o il LED rosso su alcuni modelli) indica l'assenza di tensione. I sistemi più sofisticati integrano tre sensori monofase con un'unità di visualizzazione centrale che mostra lo stato di ogni fase e le uscite di allarme per l'integrazione del circuito di controllo.

[NOTA DI SICUREZZA: i sensori capacitivi indicano la presenza di tensione ma NON provano che i circuiti siano sicuri al tatto; verificare sempre con un'apparecchiatura di prova adeguatamente dimensionata prima di intervenire su apparecchiature prive di tensione].

Le applicazioni degli interruttori in vuoto discusse in https://xbrele.com/what-is-vacuum-circuit-breaker-working-principle/ spesso incorporano il VPIS nelle terminazioni dei cavi e nelle camere delle sbarre per migliorare la sicurezza del personale durante le operazioni di manutenzione e commutazione.

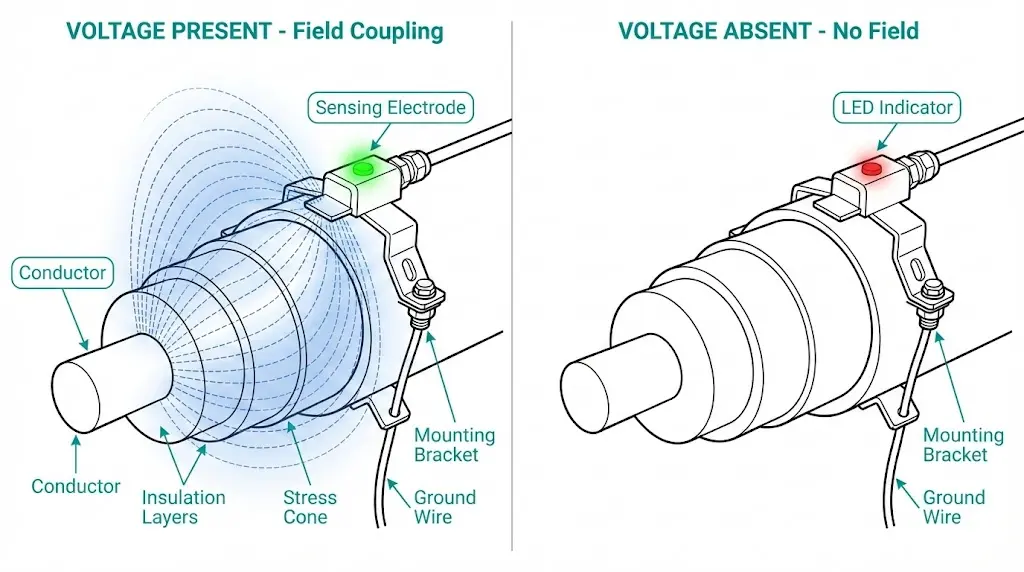

I sensori capacitivi funzionano secondo il principio che i conduttori eccitati creano campi elettrici che si estendono nello spazio circostante. Il sensore diventa una piastra di un condensatore, con il conduttore eccitato come altra piastra e l'aria/isolamento come dielettrico.

Quando un cavo o una sbarra MT è sotto tensione a 12 kV, un campo elettrico CA si irradia verso l'esterno. Un elemento di rilevamento metallico posto vicino al conduttore si accoppia a questo campo in modo capacitivo. Anche se non esiste una connessione galvanica (elettrica diretta), scorre una piccola corrente di spostamento:

I = C × dV/dt

Dove:

Per un sistema a 50 Hz, 12 kV (fase-terra = ~7 kV RMS):

dV/dt = 2π × 50 × 7000 = 2,2 MV/s

Con una capacità di accoppiamento di 1 pF:

I = 1 pF × 2,2 MV/s = 2,2 μA

Questa corrente di spostamento a livello di microampere carica un piccolo condensatore interno nell'elettronica del sensore. Quando la carica accumulata supera una soglia, il LED del sensore si attiva, indicando la presenza di tensione. Se la tensione del circuito primario scende al di sotto di ~15-25% del valore nominale, la corrente di spostamento non è sufficiente a mantenere l'indicazione.

Un tipico sensore capacitivo contiene:

Elettrodo di rilevamento - Disco o piastra metallica posizionata in prossimità del conduttore primario

Modulo elettronico - Amplificatore, rilevatore di soglia e driver LED alimentati dal campo rilevato stesso o dall'energia raccolta dal campo elettrico

Indicatore LED - Verde (tensione presente) o rosso/nessuno (tensione assente)

Hardware di montaggio - Pad adesivo, montaggio a vite o clip a scatto a seconda dell'applicazione

I modelli avanzati aggiungono:

| Tipo di sensore | Fonte di alimentazione | Applicazione tipica |

|---|---|---|

| Autoalimentato (raccolta in campo) | Energia estratta dal campo elettrico rilevato | Terminazioni dei cavi, quadri elettrici esterni |

| Alimentazione a batteria | Cella al litio interna (durata 5-10 anni) | Applicazioni a basso campo, installazioni retrofit |

| Alimentato esternamente | Alimentazione ausiliaria 24 VDC o 110 VDC | Sistemi che richiedono contatti ausiliari o integrazione SCADA |

La scelta del sensore capacitivo dipende dalla posizione di installazione, dal livello di tensione, dalle condizioni ambientali e dai requisiti di integrazione del sistema. Una scelta errata comporta un funzionamento inaffidabile o un guasto completo.

I sensori devono corrispondere alla classe di tensione del sistema:

| Tensione del sistema (kV) | Soglia di prelievo del sensore | Soglia di abbandono | Modello tipico Valutazione |

|---|---|---|---|

| 3,6 / 7,2 kV | 0,9-1,8 kV | 0,6-1,2 kV | Classe 3,6 kV |

| 12 / 13,8 kV | 1,8-3,5 kV | 1,2-2,3 kV | Classe 12 kV |

| 24 / 27 kV | 3,6-6,8 kV | 2,4-4,5 kV | Classe 24 kV |

| 36 / 40,5 kV | 5,4-10 kV | 3,6-6,8 kV | Classe 36 kV |

Soglia di prelievo - Tensione alla quale il sensore indica in modo affidabile “tensione presente”.”

Soglia di abbandono - Tensione al di sotto della quale il sensore indica “tensione assente”.”

L'isteresi tra pickup e dropout impedisce lo sfarfallio del LED quando la tensione è vicina alla soglia. L'isteresi tipica è pari a 20-40% del valore del pickup.

Punto critico di selezione: I sensori progettati per sistemi a 12 kV possono non funzionare in modo affidabile su sistemi a 7,2 kV a causa dell'insufficiente intensità di campo. Al contrario, i sensori a 7,2 kV possono indicare “tensione presente” su sistemi a 12 kV anche quando l'accoppiamento capacitivo da fasi eccitate adiacenti crea campi parassiti, dando luogo a falsi positivi.

Terminazioni dei cavi (le più comuni):

Camere a sbarre:

Boccole/parti isolate con resina epossidica:

[Nota applicativa: Posizionamento dei sensori per la massima affidabilità].

- Montate i sensori all'interno della zona di messa a terra equipotenziale, mai su metallo isolato che potrebbe fluttuare fino a raggiungere tensioni pericolose.

- Posizionare i sensori in modo che si accoppino solo al conduttore di fase previsto: evitare posizioni che rilevino più fasi contemporaneamente.

- Verificare che il LED del sensore sia visibile dalla normale posizione dell'operatore senza dover aprire il pannello.

- Nelle terminazioni dei cavi, montare i sensori sulla sezione diritta sotto il cono di sollecitazione, non sulla parte svasata.

I sensori capacitivi devono resistere all'ambiente di installazione:

| Ambiente | Valutazioni richieste | Sfide tipiche |

|---|---|---|

| Quadro elettrico interno (pulito) | IP40, da -5°C a +40°C | Minimo stress ambientale |

| Industriale per interni (polveroso) | IP54, da -10°C a +50°C | L'accumulo di polvere sulla superficie del sensore può ridurre l'accoppiamento |

| Distribuzione esterna (temperata) | IP65, da -40°C a +70°C, resistenza ai raggi UV | Condensazione, cicli di temperatura, degradazione UV |

| All'aperto (corrosivo) | IP66/IP67, da -40°C a +85°C, testato in nebbia salina | Corrosione dei terminali, infiltrazioni di umidità |

| Industria mineraria/pesante | IP67, classificato per le vibrazioni, da -25°C a +60°C | Urti meccanici, polvere, vibrazioni che influenzano la visibilità dei LED |

Le temperature estreme influiscono sull'affidabilità dell'elettronica e sulla durata della batteria (per i modelli alimentati a batteria). I sensori con temperature nominali di soli +40°C possono guastarsi prematuramente in quadri elettrici esterni sottoposti a riscaldamento solare diretto, con temperature interne che possono superare i +70°C.

I sensori di base forniscono solo un'indicazione visiva locale. Le applicazioni che richiedono un monitoraggio remoto o interblocchi elettrici necessitano di sensori con contatti ausiliari:

Uscita relè SPDT:

Usi comuni:

I sensori con contatti richiedono un'alimentazione esterna (non possono essere autoalimentati dal solo campo elettrico). Il collegamento richiede un cablaggio aggiuntivo, in genere 3-4 fili per l'alimentazione e 2-3 fili per ogni contatto.

I sensori capacitivi sono dispositivi semplici, ma un cablaggio inadeguato è la causa della maggior parte dei guasti sul campo e delle false indicazioni. La maggior parte dei problemi è dovuta a errori di messa a terra, interferenze elettromagnetiche o errori di cablaggio dei contatti.

I sensori capacitivi devono essere collegati a terra al bus di terra del quadro per stabilire un potenziale di riferimento:

Pratica di messa a terra corretta:

Schermatura del cavo (per i sensori con contatti ausiliari):

| Errore di cablaggio | Conseguenza | Pratica corretta |

|---|---|---|

| Sensore non collegato a terra | Funzionamento irregolare, falsi positivi da campi vaganti | Cavo di terra dedicato al bus di terra del quadro elettrico |

| Schermo collegato a terra ad entrambe le estremità | La corrente di terra provoca false indicazioni | Schermo di terra solo all'estremità del sensore |

| Cavo del sensore posato con i cavi di alimentazione | False indicazioni indotte dalle EMI | Posare i cavi del sensore in una guaina o in un vassoio separato. |

| Sensore montato su superficie verniciata | Funzionamento intermittente a causa di un cattivo contatto con la terra | Rimuovere la vernice nel punto di montaggio o utilizzare una cinghia di messa a terra. |

I sensori con uscite a relè richiedono un'attenzione particolare alla polarità del cablaggio dei contatti e alla configurazione:

Per il blocco dell'interruttore di messa a terra:

Per l'indicazione dell'allarme:

Critico: Verificare che il tipo di contatto (NO o NC) corrisponda ai requisiti del circuito. Alcuni produttori etichettano i contatti usando la terminologia “in funzione” o “a riposo” invece di “a”/“b” - consultare la documentazione del produttore per evitare errori di cablaggio.

I sensori autoalimentati raccolgono l'energia dal campo elettrico rilevato, senza bisogno di cablaggi esterni. I sensori alimentati a batteria e quelli alimentati esternamente richiedono un collegamento di alimentazione adeguato:

Alimentazione a batteria:

Alimentazione esterna:

Cablaggio dell'alimentazione:

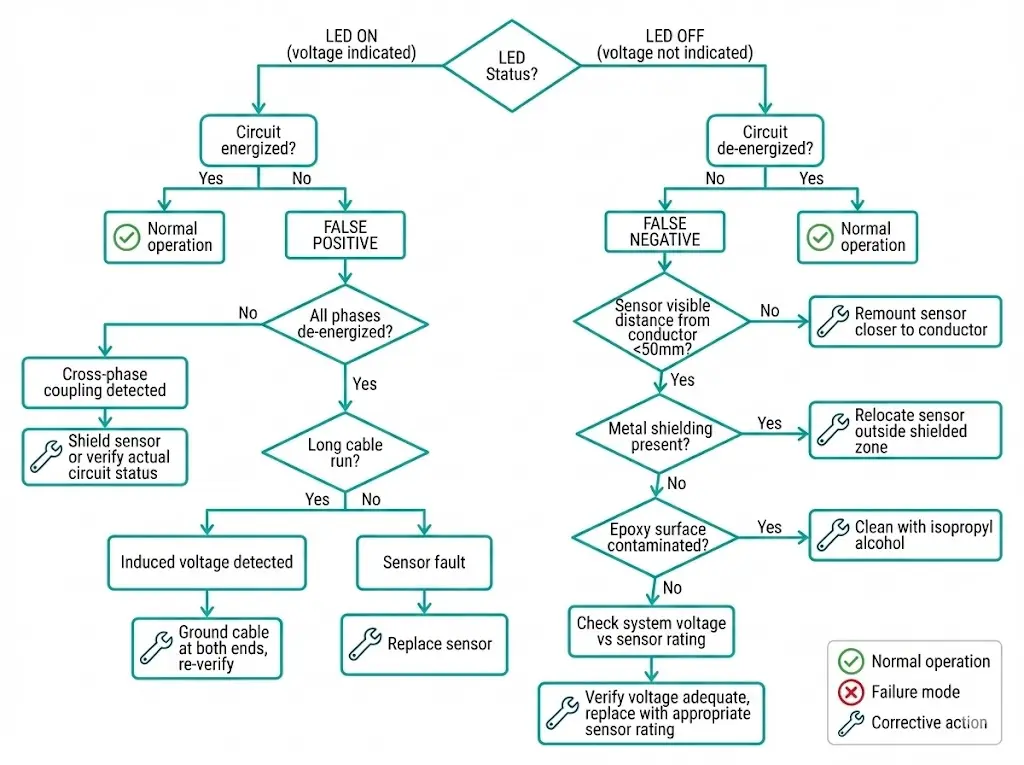

I falsi positivi (che indicano la presenza di tensione quando il circuito è morto) e i falsi negativi (che non indicano la tensione quando il circuito è sotto tensione) minano la fiducia dell'operatore nel VPIS. La comprensione delle cause principali consente una risoluzione efficace dei problemi.

Causa 1: Accoppiamento capacitivo dalla fase adiacente eccitata

Soluzione: Schermare il sensore dai campi di fase adiacenti utilizzando barriere metalliche collegate a terra, oppure riposizionare il sensore in una posizione con meno accoppiamenti trasversali. Alcune installazioni richiedono sensori selettivi di fase con elementi di rilevamento direzionali.

Causa 2: tensione indotta su un lungo cavo privo di tensione

Soluzione: Mettere a terra il cavo privo di tensione mediante una messa a terra temporanea prima di affidarsi all'indicazione VPIS. In alternativa, utilizzare sensori con una soglia di rilevamento più elevata o a doppia conferma (misurazione della tensione + rilevamento del campo).

Causa 3: guasto all'elettronica del sensore

Soluzione: Sostituire il sensore difettoso. Verificare la presenza di danni ambientali (ingresso di umidità, surriscaldamento) che potrebbero aver causato il guasto.

Causa 1: Sensore posizionato troppo lontano dal conduttore

Soluzione: Rimontare il sensore nella posizione corretta. Per le installazioni di retrofit in cui la posizione di montaggio è vincolata, prendere in considerazione un modello di sensore a sensibilità più elevata.

Causa 2: Schermatura con metallo a terra

Soluzione: Spostare il sensore in una posizione al di fuori della zona schermata o installare un sensore montato su sbarra che bypassi la schermatura della camera.

Causa 3: Contaminazione sulla superficie epossidica

Soluzione: Pulizia regolare delle superfici di montaggio del sensore. Per le installazioni all'esterno, verificare che il grado di protezione IP sia adeguato a prevenire l'ingresso di umidità.

Causa 4: Bassa tensione di sistema

Soluzione: Sostituire il sensore con un modello a tensione inferiore adatto alla tensione di esercizio effettiva.

Causa 5: esaurimento della batteria (sensori alimentati a batteria)

Soluzione: Sostituire la batteria o l'intero sensore se la batteria non è riparabile.

| Sintomo | Causa più probabile | Test di verifica rapido |

|---|---|---|

| Tutte e tre le fasi indicano tensione quando una è diseccitata | Accoppiamento interfase | Disattivare tutte le fasi: le indicazioni dovrebbero scomparire. |

| Indicazione intermittente (LED tremolante) | Intensità di campo marginale o scarsa connessione a terra | Controllare la tenuta del montaggio del sensore e la continuità del filo di terra |

| Una fase non segnala mai, anche quando è sotto tensione | Guasto del sensore o errore di posizionamento | Scambio di sensori tra le fasi per isolare l'unità difettosa |

| Guasto improvviso di tutti i sensori contemporaneamente | Mancanza di alimentazione (sensori alimentati esternamente) | Verificare la tensione di alimentazione del controllo ai terminali del sensore |

Un'installazione corretta prolunga la durata del sensore e garantisce un funzionamento affidabile per anni:

I sensori capacitivi sono in gran parte esenti da manutenzione, ma richiedono una verifica periodica:

Ispezione annuale:

Test dettagliato di 5 anni:

Considerazione di sostituzione a 10 anni:

Dopo gli eventi di guasto:

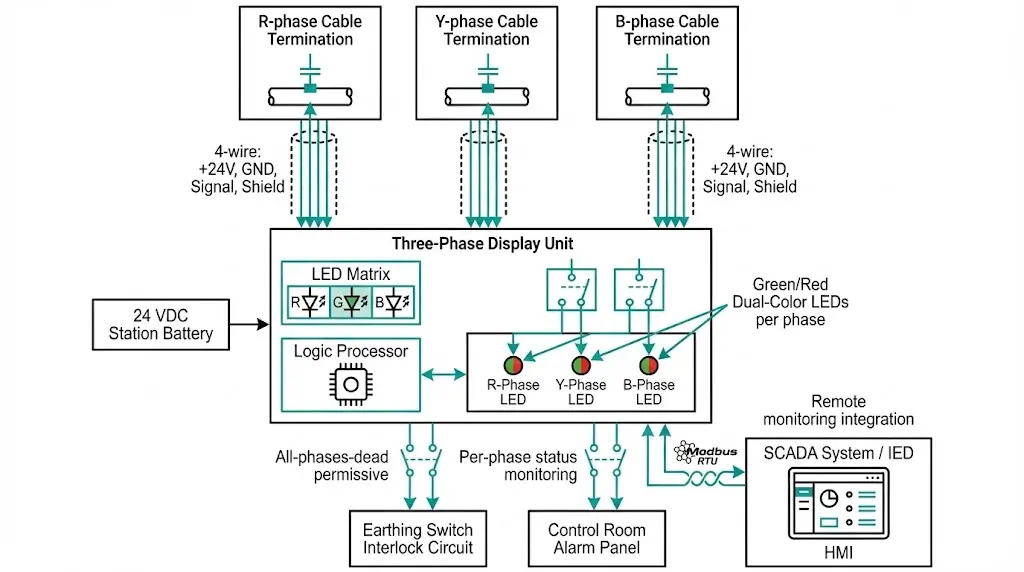

Le installazioni di base utilizzano sensori indipendenti per fase. I sistemi avanzati integrano tre sensori con logica centralizzata e monitoraggio remoto.

Le unità di visualizzazione centralizzate consolidano tre sensori monofase:

Caratteristiche:

Cablaggio:

Vantaggi rispetto ai sensori indipendenti:

I moderni quadri elettrici integrano il VPIS con dispositivi elettronici intelligenti (IED) e SCADA:

Protocolli di comunicazione:

Punti dati trasmessi:

Applicazioni:

La qualità dei sensori varia in modo significativo tra i vari produttori. Quando si valutano i fornitori:

Verificare la certificazione di prova del tipo: I sensori devono essere dotati di rapporti di prova indipendenti che confermino la soglia di tensione, le prestazioni in termini di temperatura e l'immunità EMC secondo la norma IEC 61243-5 (dispositivi di rilevamento della tensione di esercizio).

Verificare l'esperienza applicativa: Il fornitore ha fornito sensori per applicazioni simili (stessa classe di tensione, ambiente, tipo di montaggio)?

Valutare il supporto tecnico: Il fornitore può fornire assistenza per l'ottimizzazione del posizionamento dei sensori e per la risoluzione dei problemi di falsa indicazione?

Valutare la disponibilità dei ricambi: I sensori possono rimanere in servizio per oltre 20 anni: assicurarsi che siano disponibili unità e batterie di ricambio.

Esaminare i termini della garanzia: Garanzia standard minima di 2 anni; alcuni produttori offrono 5 anni per i modelli premium.

XBRELE fornisce sensori di tensione capacitivi progettati per un funzionamento affidabile in applicazioni con quadri MT da 3,6 kV a 40,5 kV. I nostri sensori sono dotati di doppia indicazione a LED (verde + rosso), funzionalità di autotest e contatti ausiliari per l'integrazione di interblocchi. La documentazione completa per l'installazione, il supporto alla messa in servizio e la disponibilità di parti di ricambio garantiscono l'affidabilità del sistema a lungo termine. Esplorate la nostra gamma completa di componenti e accessori per quadri elettrici su https://xbrele.com/vacuum-circuit-breaker-manufacturer/.

Q1: I sensori capacitivi richiedono un collegamento fisico al conduttore ad alta tensione?

R: No. I sensori capacitivi funzionano attraverso l'accoppiamento del campo elettrico e non richiedono una connessione galvanica (elettrica diretta) al conduttore MT. Si montano esternamente sull'isolamento dei cavi, sulle camere delle sbarre o sulle superfici epossidiche, rilevando il campo elettrico irradiato dai conduttori sotto tensione.

D2: I sensori capacitivi possono misurare il valore effettivo della tensione?

R: No. I sensori capacitivi rilevano solo la presenza/assenza di tensione, non la grandezza. Indicano se la tensione supera una soglia (in genere 15-25% della tensione nominale) ma non forniscono letture numeriche della tensione. Per la misurazione della tensione, utilizzare trasformatori di tensione o trasduttori elettronici di tensione.

D3: Cosa fa sì che i sensori capacitivi indichino la presenza di tensione quando il circuito è effettivamente diseccitato?

R: Le cause più comuni sono l'accoppiamento capacitivo da fasi eccitate adiacenti, la tensione indotta su lunghi cavi non eccitati che corrono paralleli a cavi eccitati e il guasto dell'elettronica del sensore. Per la risoluzione dei problemi occorre verificare che tutte le fasi siano diseccitate, controllare la tensione indotta con un voltmetro ad alta impedenza e testare il funzionamento del sensore.

D4: Quanto durano i sensori capacitivi a batteria prima della loro sostituzione?

R: La durata delle batterie varia in genere da 5 a 10 anni, a seconda del modello di sensore, della temperatura ambiente e della frequenza di attivazione dei LED. La maggior parte dei sensori a batteria fornisce un avviso di batteria scarica (LED lampeggiante) 6-12 mesi prima del completo esaurimento della batteria.

D5: Posso installare un sensore da 12 kV su un sistema da 24 kV?

R: No. I sensori devono essere dimensionati per la classe di tensione del sistema. L'installazione di un sensore a bassa tensione su un sistema a tensione più elevata rischia di danneggiare il sensore e di renderne inaffidabile il funzionamento. L'intensità del campo elettrico a tensioni più elevate può saturare l'elettronica del sensore o superare i valori nominali dei componenti.

D6: Perché il mio sensore funziona in modo affidabile in inverno ma non segnala in estate?

R: La temperatura influisce sull'elettronica del sensore e sulle prestazioni della batteria. Se il sensore ha una temperatura nominale di soli +40°C, ma in estate raggiunge i +70°C (a causa del riscaldamento solare o della vicinanza a trasformatori), l'elettronica potrebbe non funzionare correttamente o la tensione della batteria potrebbe scendere al di sotto della soglia operativa. Verificare che la temperatura nominale del sensore superi di almeno 10°C la temperatura ambiente massima prevista.

D7: Quanto deve essere vicino al conduttore un sensore capacitivo per un funzionamento affidabile?

R: La distanza di rilevamento effettiva dipende dal livello di tensione e dalla struttura del sensore. Intervalli tipici: I sistemi da 3,6-12 kV richiedono un sensore entro 50 mm dal conduttore; i sistemi da 24-36 kV possono funzionare in modo affidabile fino a 100 mm di distanza. Consultare le specifiche del produttore per i modelli specifici. L'intensità del campo diminuisce rapidamente con la distanza: il raddoppio della distanza riduce l'intensità del segnale di 75% o più.