Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Un tiroir de contacteurs débrochable est une unité de commutation moyenne tension autonome qui glisse sur des rails de guidage à l'intérieur et à l'extérieur d'un compartiment d'appareillage fixe. Contrairement aux contacteurs montés de façon fixe et boulonnés à l'intérieur des armoires, les contacteurs débrochables permettent aux opérateurs d'isoler, de retirer et d'entretenir le contacteur sans mettre hors tension l'ensemble du centre de commande du moteur. Cette flexibilité s'accompagne d'une responsabilité importante : la sécurité dépend entièrement des systèmes d'interverrouillage qui assurent un enchaînement correct lors de chaque opération de rayonnage.

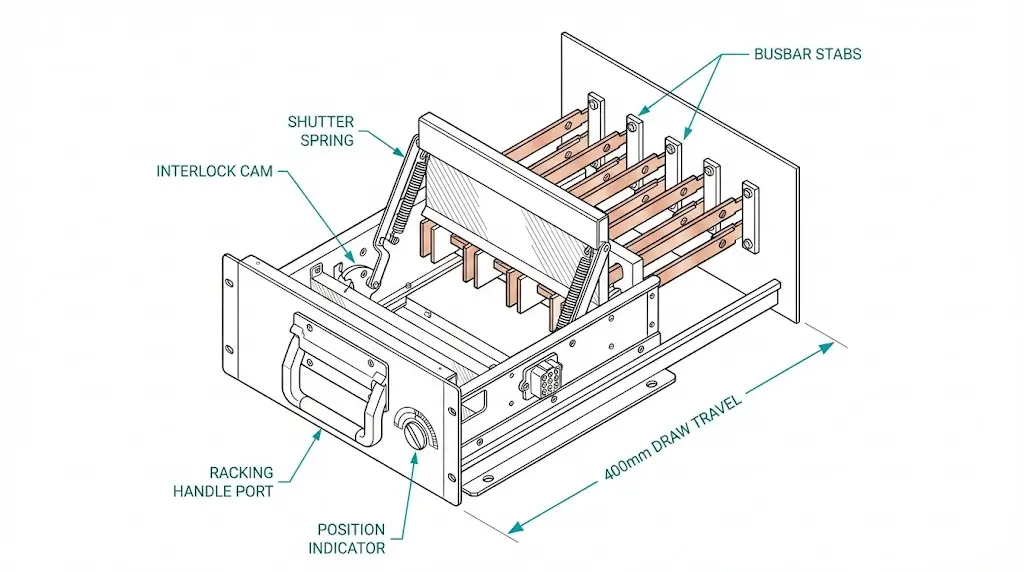

Dans les centres de commande de moteurs moyenne tension de 3,6 kV à 12 kV, les tiroirs de contacteurs débrochables gèrent le démarrage des moteurs, la commutation des condensateurs et la mise sous tension des transformateurs. Le châssis du tiroir intègre des contacts de déconnexion primaires, des connecteurs de commande secondaires, des obturateurs automatiques et un mécanisme de rayonnage à engrenages. Lorsque ces composants fonctionnent correctement, le personnel ne peut pas accéder aux barres omnibus sous tension, les contacteurs ne peuvent pas se fermer pendant les transitions de position et les risques d'éclair d'arc restent contenus.

Lorsque les verrouillages échouent ou que les opérateurs les contournent, les conséquences s'aggravent rapidement : éclairs d'arc avec des températures de plasma dépassant 15 000 °C, destruction d'équipements en cascade sur les lignes de production et décès. Ce guide examine l'architecture des verrouillages, les procédures de mise en rack appropriées et les méthodes éprouvées sur le terrain pour prévenir les erreurs de fonctionnement à l'origine de ces défaillances.

Les verrouillages représentent le mécanisme de sécurité fondamental qui empêche les erreurs de fonctionnement lors de la manipulation des tiroirs de contacteurs débrochables. Ces dispositifs mécaniques et électriques fonctionnent comme des barrières obligatoires imposant des séquences opérationnelles correctes dans les ensembles d'appareillage de commutation à moyenne tension.

L'architecture de verrouillage comprend trois catégories principales fonctionnant en coordination : les verrouillages de position, les mécanismes d'obturation et les verrouillages de circuit.

Verrouillages de position

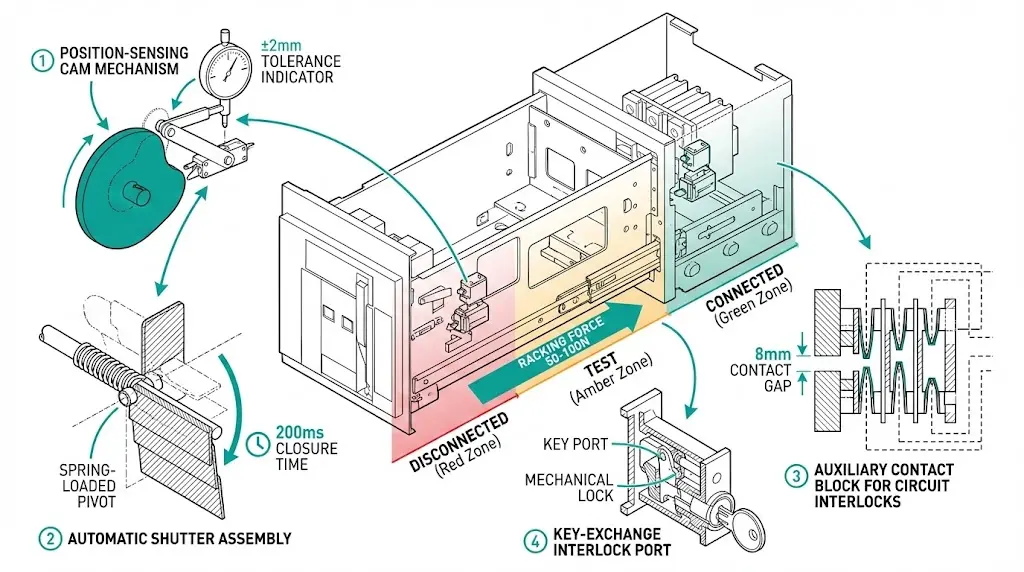

Les dispositifs de verrouillage de position vérifient mécaniquement l'emplacement du tiroir du contacteur avant d'autoriser le fonctionnement. Conformément à la norme CEI 62271-200 relative aux appareillages de commutation sous enveloppe métallique, ces verrouillages doivent identifier avec certitude trois positions distinctes : connecté (service), test et déconnecté (isolé). La tolérance d'engagement mécanique exige généralement une précision d'alignement de ±2 mm pour assurer le bon fonctionnement du verrouillage.

Les mécanismes de détection de position utilisent des systèmes de cames mécaniques ou des détecteurs de proximité conçus pour un minimum de 10 millions de cycles de fonctionnement. Des observations sur le terrain dans des applications minières et pétrochimiques révèlent que les mécanismes de verrouillage de position usés sont à l'origine d'environ 40% des appels de maintenance liés au verrouillage - un problème concentré dans les installations dont la fréquence de commutation est supérieure à 50 opérations par jour.

Mécanismes d'obturation

Les obturateurs automatiques constituent des barrières physiques entre les opérateurs et les contacts primaires sous tension. Lorsqu'un tiroir de contacteur sort de la position connectée, les obturateurs doivent se fermer dans les 200 millisecondes afin d'obtenir une protection IP2X contre le contact avec les doigts. Ces barrières résistent à des tensions d'essai diélectriques de 28 kV pour les équipements de classe 12 kV, ce qui garantit l'intégrité de l'isolation même dans des conditions de surtension transitoire.

Le fonctionnement de l'obturateur se déclenche généralement dans les 50 à 100 mm de course du tiroir à partir de la position connectée. Le remplacement du ressort est recommandé tous les 15 à 20 ans ou toutes les 50 000 opérations, selon ce qui se produit en premier.

Verrouillage des circuits

Les dispositifs de verrouillage des circuits électriques vérifient l'isolation en amont avant de permettre le déplacement du tiroir. Ils nécessitent la confirmation que le disjoncteur à vide associé ou le sectionneur en amont est ouvert, avec une vérification des contacts auxiliaires assurant un écart minimum de 8 mm entre les contacts pour un état d'isolation correct.

Les systèmes d'échange de clés - clés Kirk ou équivalents - renforcent les séquences opérationnelles en empêchant la libération de la clé de la porte du compartiment jusqu'à ce que le contacteur atteigne la position déconnectée et que le commutateur de mise à la terre s'enclenche complètement. Les applications minières et pétrochimiques nécessitent souvent ces protocoles redondants.

Comprendre comment ces verrouillages sont coordonnés avec principes de fonctionnement des disjoncteurs à vide aide le personnel de maintenance à reconnaître l'échec de la vérification de l'isolement en amont.

[Point de vue d'expert : protocole de test de verrouillage]

- Tester chaque fonction de verrouillage indépendamment au cours de l'entretien annuel - tenter de désactiver un verrouillage alors que les autres restent enclenchés.

- Vérifier la force de fermeture de l'obturateur à l'aide d'une balance à ressort ; des valeurs inférieures à 15 N indiquent une fatigue du ressort.

- Points d'action du commutateur de position du document ; une dérive de plus de 1 mm par rapport aux réglages d'usine justifie un réétalonnage.

- Dans les installations côtières, inspecter les goupilles de verrouillage pour détecter les dépôts de chlorure tous les trimestres plutôt que tous les ans.

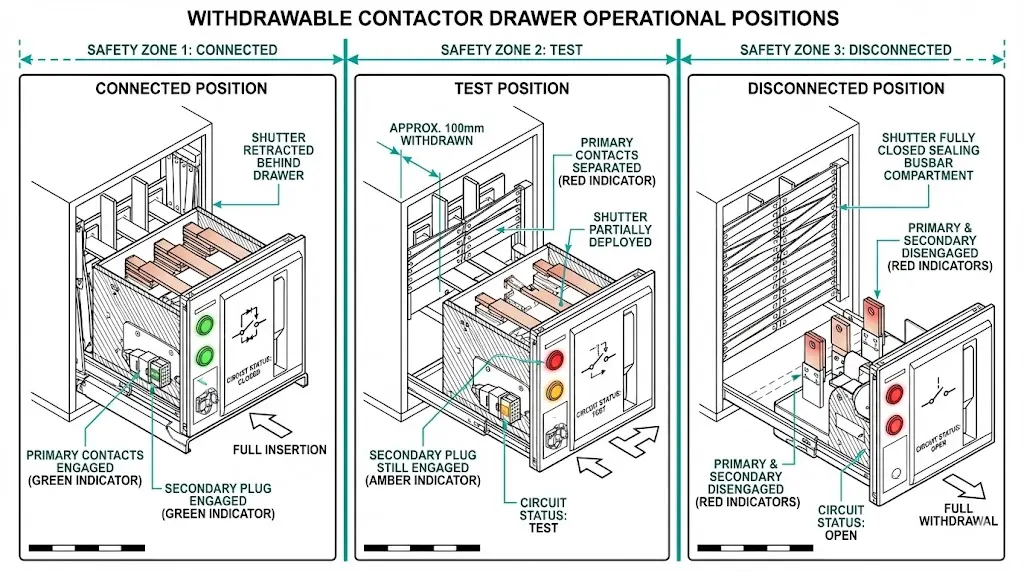

Les tiroirs de contacteurs escamotables fonctionnent dans trois positions distinctes, chacune ayant des implications spécifiques en matière de sécurité que les opérateurs doivent comprendre avant toute procédure d'embrochage.

| Position | Contacts principaux | Contacts secondaires | État de l'obturateur | Accès du personnel |

|---|---|---|---|---|

| Connecté (Service) | Engagé | Engagé | Derrière le tiroir | Interdit |

| Test | Désengagé | Engagé | Partiellement déployé | Circuits de contrôle interdits sous tension |

| Déconnecté (isolé) | Désengagé | Désengagé | Entièrement fermé | Autorisé avec LOTO |

Position connectée

En position connectée, le tiroir est entièrement inséré, les doigts de déconnexion primaire étant engagés contre les barres omnibus fixes. Les contacts primaires supportent le courant de pleine charge - typiquement de 400 A à 800 A selon le calibre du contacteur. Les connecteurs secondaires alimentent la commande et les signaux auxiliaires. Tous les circuits restent sous tension ; aucun accès n'est sécurisé.

Position de test

La position d'essai crée une isolation partielle. Les contacts primaires sont séparés de 50 à 100 mm, ce qui coupe le circuit d'alimentation principal. Cependant, les circuits de commande secondaires restent connectés par l'intermédiaire du connecteur. Cela permet de tester le fonctionnement des contacteurs, de vérifier la logique de commande et de contrôler les relais de protection sans exposer le moteur ou la charge à l'électricité.

C'est là que réside un malentendu majeur que nous avons rencontré à maintes reprises dans les installations industrielles : les opérateurs supposent que la position d'essai signifie une isolation totale. Ce n'est pas le cas. La tension de commande - généralement 110-230 V CA - reste présente. Le contact avec les bornes secondaires peut provoquer des blessures graves.

Position déconnectée

Le retrait complet en position déconnectée sépare les circuits primaires et secondaires. Des obturateurs scellent automatiquement l'ouverture du compartiment du jeu de barres. Ce n'est que dans cette position, combinée à des procédures de verrouillage et d'étiquetage appropriées sur les dispositifs en amont, que l'accès pour la maintenance est approprié.

La transition entre les positions doit suivre des séquences renforcées par des interverrouillages. La tentative de sauter des positions - passer directement de la position connectée à la position déconnectée sans faire de pause - déclenche généralement un blocage mécanique si les interverrouillages fonctionnent correctement.

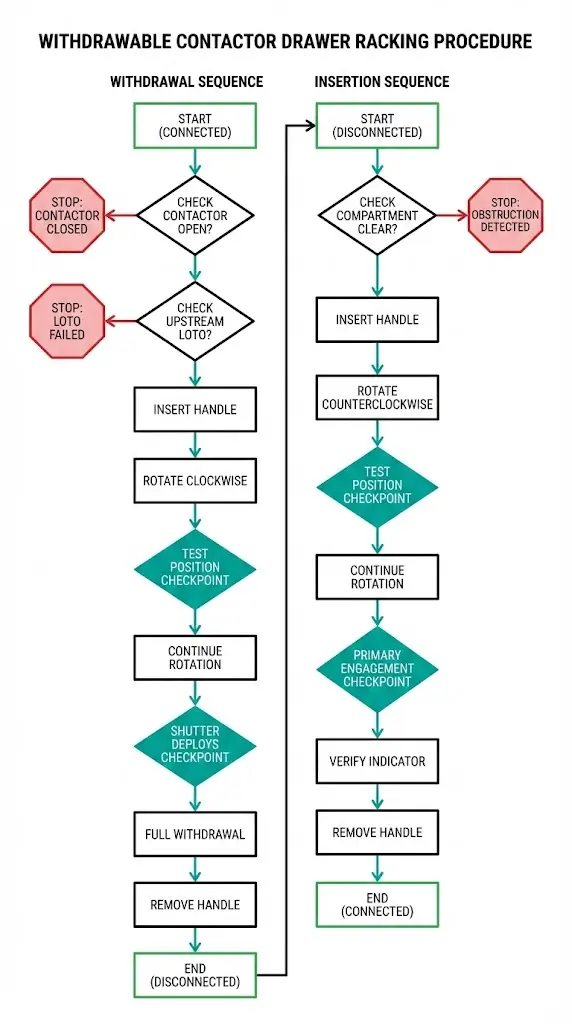

Chaque opération de rayonnage suit une séquence identique, quels que soient l'installation, le fabricant ou l'application. Les écarts par rapport à cette séquence provoquent des incidents liés à l'éclair d'arc électrique.

Vérification avant mise en rack

Avant de toucher la poignée du rayonnage, procédez aux vérifications suivantes :

Séquence de retrait : Connecté → Test → Déconnecté

Insérer la poignée de débrochage dans l'orifice prévu à cet effet, généralement situé sur la partie inférieure de la face avant du tiroir. Tournez dans le sens des aiguilles d'une montre en exerçant une pression constante. Attendez-vous à une résistance ferme à chaque point de contrôle du verrouillage. Cette résistance confirme l'engagement du verrouillage et n'est pas un problème à surmonter.

Après une rotation d'environ 90°, le tiroir atteint la position de test. Un clic audible accompagne le changement d'indicateur de position. Arrêtez-vous ici si vous devez tester le circuit de commande. Sinon, poursuivre la rotation.

Une rotation supplémentaire fait avancer le tiroir vers la position déconnectée. Lorsque le tiroir se déplace vers l'extérieur sur les rails, le mécanisme d'obturation se déploie derrière lui. Le retrait complet nécessite une rotation totale de la poignée d'environ 270° dans la plupart des modèles.

Ne retirer la poignée qu'après avoir confirmé la déconnexion complète par l'intermédiaire de l'indicateur de position. Le retrait de la poignée en cours de course peut laisser le tiroir dans un état indéfini.

Séquence d'insertion : Déconnecté → Test → Connecté

Avant de l'insérer, vérifiez que le compartiment ne contient pas d'outils, de débris ou de personnel. Insérez la poignée et tournez-la dans le sens inverse des aiguilles d'une montre. Faire une pause en position de test pour vérifier que le circuit secondaire est prêt, si nécessaire.

Poursuivre la rotation jusqu'à la position connectée. Sentir l'engagement du doigt de déconnexion primaire - une augmentation distincte de la résistance suivie d'une assise positive. Vérifier l'indicateur de position par rapport à l'emplacement physique du tiroir.

La règle critique

Si la résistance augmente de façon inattendue à mi-course, arrêtez-vous immédiatement. Ne pas appliquer de force supplémentaire. Recherchez la cause avant de continuer. Le blocage indique généralement un mauvais alignement des déconnexions primaires, une interférence avec un corps étranger ou un endommagement du mécanisme d'interverrouillage. Forcer la résistance endommage les verrouillages et crée des risques futurs.

[Regard d'expert : évaluation de l'état des poignées des rayonnages].

- Remplacer les poignées présentant des fissures visibles au niveau de l'arbre ou une rupture de fatigue de la poignée pendant le soutirage transfère brusquement la charge à l'opérateur.

- L'engagement du cliquet doit produire un clic tactile ; un engagement mou indique que les dents du cliquet sont usées.

- Stocker les poignées uniquement dans les endroits prévus à cet effet ; le croisement des fils dû à un stockage inadéquat provoque un blocage en cas d'urgence.

- Dans les installations comportant plusieurs types de tiroirs, codifier les couleurs des poignées afin d'éviter toute utilisation incompatible.

Quatre erreurs de fonctionnement sont à l'origine de la majorité des incidents liés aux tiroirs de contacteurs débrochables. Chacune d'entre elles peut être évitée grâce à une vérification correcte et au respect des séquences renforcées par l'interverrouillage.

Mauvaise opération 1 : le rayonnage sous charge

Une tentative de retrait alors que le contacteur est sous tension crée un arc au niveau des déconnexions primaires. Les températures du plasma dépassent 15 000°C. La pression de l'explosion peut atteindre 2 000 lb/pi². Il en résulte des brûlures graves, des blessures par éclats d'obus et des décès.

Parmi les causes profondes, citons les contacts auxiliaires défectueux fournissant une fausse indication d'état ouvert, les verrouillages électriques contournés et les procédures précipitées omettant des étapes de vérification.

La prévention exige une vérification obligatoire de l'état ouvert de l'indicateur de position local et de l'état du contact auxiliaire du panneau de commande. Les indicateurs de courant, lorsqu'ils sont installés, fournissent une confirmation supplémentaire. Il ne faut jamais se fier à une seule source d'indication.

Mauvaise opération 2 : forcer les mécanismes bloqués

Lorsqu'un tiroir se bloque à mi-course, certains opérateurs appliquent des rallonges de tuyau à la poignée du rayonnage ou utilisent des barres de levier. Cette méthode cisaille les goupilles de verrouillage, endommage les pivots des volets et détruit le mécanisme de détection de position.

Les causes les plus courantes sont la corrosion des rails dans les environnements humides, l'accumulation de débris dans les environnements industriels et le désalignement des broches de guidage suite à une mauvaise manipulation antérieure.

La bonne réaction consiste à s'arrêter, à retirer la poignée et à examiner la situation. Nettoyez les rails à l'aide de solvants appropriés. Vérifiez l'alignement des axes de guidage. Vérifier qu'aucun corps étranger n'obstrue la course. Les mécanismes de verrouillage sont conçus pour nécessiter une force de fonctionnement normale de 50 à 100 N. Une résistance nettement plus élevée est le signe d'un problème nécessitant un diagnostic et non une force brute.

Mauvaise opération n° 3 : mise en rayon incomplète

Le fait de laisser un tiroir entre deux positions définies - ni complètement connecté, ni complètement déconnecté - crée un engagement partiel du contact. Des connexions à haute résistance se développent. Un échauffement localisé se produit. Finalement, des défauts d'arc se produisent à l'interface partiellement engagée.

Les causes comprennent la distraction de l'opérateur, des mécanismes d'arrêt usés qui ne fournissent pas un retour de position clair, et des indicateurs de position ambigus.

La prévention exige que chaque course de soutirage soit complètement terminée. Après chaque opération, vérifiez l'emplacement physique du tiroir par rapport à l'indicateur de position. En cas de désaccord, le tiroir peut se trouver entre deux positions.

Mauvaise opération 4 : Mise sous tension avec des volets défectueux

Un ressort d'obturation cassé laisse le compartiment des barres exposées lorsque le tiroir est retiré. Si un opérateur travaille ensuite sur un tiroir adjacent - en supposant que le compartiment soit isolé - le contact avec des barres conductrices sous tension provoque une électrocution.

Ce scénario se développe lorsque les dispositifs de verrouillage des volets sont contournés ou dégradés, ou lorsque les inspections visuelles avant la mise sous tension sont omises.

Imposer l'inspection de l'obturateur avant la mise sous tension pour chaque tiroir. Tester la force de fermeture de l'obturateur pendant les arrêts de maintenance. Remplacer les ressorts dont la force de fermeture est inférieure aux spécifications du fabricant.

Pour des considérations de sécurité supplémentaires lors de la sélection des composants de l'appareillage de connexion, la Guide de sélection des VCB d'intérieur et d'extérieur traite des facteurs environnementaux affectant la fiabilité du verrouillage.

Les facteurs environnementaux dégradent systématiquement les mécanismes de verrouillage entre les intervalles de maintenance. La reconnaissance de ces schémas de dégradation permet de cibler les programmes d'inspection.

| Environnement | Effet primaire | Fréquence d'inspection | Atténuation |

|---|---|---|---|

| Humidité côtière/élevée (>80% RH) | Corrosion des axes et des cames | Trimestriel | Composants en acier inoxydable, lubrifiants à base de silicone |

| Ciment/ite/ite/ite/poussière minérale | Accumulation dans les voies d'obturation | Visuel mensuel | Compartiments étanches, ventilation à pression positive |

| Cycle de température (>30°C par jour) | Migration du lubrifiant, dilatation thermique | Semestrielle | Lubrifiants synthétiques stables en température |

| Fonctionnement peu fréquent (<4 cycles/an) | Grippage du mécanisme, durcissement du lubrifiant | Exercice annuel | Cycles de rayonnage programmés indépendamment des besoins du processus |

La dégradation liée à l'âge suit des schémas prévisibles. Les ressorts de l'obturateur présentent une fatigue mesurable après 15 à 20 ans de service, la force de fermeture diminuant de 20-30% par rapport aux spécifications d'usine. Les microrupteurs de position présentent des piqûres de contact qui provoquent des faux signaux intermittents. Le jeu de la boîte à crémaillère augmente, ce qui réduit la précision de la position.

Dans nos évaluations de plus de 80 centres de commande de moteurs industriels, nous avons constaté que les installations qui appliquent des intervalles d'inspection spécifiques à l'environnement connaissent 60% moins de défaillances liées au verrouillage que celles qui suivent les recommandations génériques du fabricant.

Une maintenance systématique préserve la fiabilité du verrouillage tout au long de la durée de vie de l'équipement. Cette liste de contrôle reflète des pratiques éprouvées dans des installations industrielles.

Composants de qualité provenant de fabricants réputés fabricants de composants d'appareillage de connexion réduisent la charge de maintenance et prolongent les intervalles d'inspection dans les environnements standard.

Les systèmes de verrouillage méritent le même examen minutieux que les caractéristiques électriques des contacteurs. Le mécanisme protégeant le personnel à chaque poste de travail ne doit pas être une réflexion après coup en matière d'approvisionnement.

Sélection des matériaux

Les goupilles et les cames de verrouillage fabriquées en acier inoxydable résistent à la corrosion dans les environnements humides ou côtiers où les composants en acier au carbone plaqué tombent en panne au bout de 5 à 7 ans. Le surcoût - généralement 15-20% - est rentabilisé par une durée de vie plus longue et une réduction des opérations de maintenance d'urgence.

Conception des volets

Les caractéristiques des ressorts déterminent la fiabilité de la force de fermeture pendant toute la durée de vie du produit. Spécifier des volets testés pour un minimum de 50 000 opérations avec une dégradation de la force inférieure à 15%. La vitesse de fermeture doit permettre d'obtenir une protection IP2X dans les 200 millisecondes qui suivent le début du mouvement du tiroir.

Fiabilité des interrupteurs de position

Les micro-interrupteurs étanches de classe IP67 ou supérieure empêchent la pénétration de la contamination dans les environnements industriels poussiéreux. Spécifiez des interrupteurs avec des contacts plaqués or pour les applications avec des commutations peu fréquentes, où l'accumulation d'oxyde sur les contacts en argent provoque des lectures erronées.

Conformité aux normes

La norme IEEE C37.20.2 et la norme CEI 62271-200 établissent des exigences de base pour les verrouillages d'éléments amovibles. [VERIFIER LA NORME : Références des clauses spécifiques pour les exigences d'essai de verrouillage dans la CEI 62271-200]. Les fabricants qui satisfont à ces normes fournissent une documentation d'essai de type démontrant les performances du verrouillage dans les conditions nominales.

XBRELE intègre des systèmes d'interverrouillage vérifiés sur les principales plates-formes d'appareillage de connexion, avec des essais dépassant les exigences standard pour les applications industrielles et de service public. Pour les interrupteurs débrochables contacteur à vide Pour plus d'informations sur les solutions d'interverrouillage conçues pour les environnements exigeants, contactez notre équipe technique pour discuter de vos besoins spécifiques en matière d'interverrouillage.

Référence externe : IEC 62271-106 - Norme CEI 62271-106 pour les contacteurs à courant alternatif

Qu'est-ce qui distingue la position TEST de la position totalement ISOLÉE sur un tiroir de contacteur débrochable ?

La position d'essai déconnecte les contacts d'alimentation primaire tout en maintenant les circuits de commande secondaires sous tension par l'intermédiaire du connecteur, ce qui permet d'effectuer des essais fonctionnels sans alimentation principale. La position isolée déconnecte complètement les circuits primaires et secondaires, avec des volets qui scellent le compartiment du jeu de barres pour un accès sûr à la maintenance.

Comment puis-je vérifier que les verrouillages fonctionnent correctement avant de procéder au soutirage ?

Essayez d'insérer la poignée du rayonnage lorsque le contacteur indique qu'il est fermé - un verrouillage électrique fonctionnel empêchera l'engagement de la poignée ou le mouvement du tiroir. En outre, essayez d'ouvrir la porte du compartiment lorsque le tiroir est en position connectée ; les verrouillages mécaniques doivent bloquer physiquement l'ouverture de la porte.

Quelle résistance de la poignée du rayonnage indique un problème par rapport à un fonctionnement normal ?

Le débrochage normal nécessite une force de 50 à 100 N avec une résistance régulière aux points d'engagement de l'interverrouillage. Une augmentation soudaine de la résistance, des sensations de broyage ou l'impossibilité d'atteindre les positions définies indiquent un défaut d'alignement, une contamination ou un endommagement des composants, qui doivent être examinés avant de poursuivre.

À quelle fréquence les tiroirs des contacteurs amovibles doivent-ils être actionnés dans les applications à faible utilisation ?

Les tiroirs utilisés moins de quatre fois par an doivent faire l'objet d'un cycle complet de soutirage au moins une fois par an afin d'éviter le grippage du mécanisme dû au durcissement du lubrifiant et au développement de la corrosion sur les surfaces de contact.

Quelles sont les causes de défaillance des mécanismes d'obturation et comment sont-elles détectées ?

La fatigue du ressort après 15-20 ans représente le principal mode de défaillance, entraînant une fermeture lente ou une étanchéité incomplète. Mesurez chaque année la force de fermeture à l'aide d'une balance à ressort ; des valeurs inférieures à 15 N indiquent généralement la nécessité d'un remplacement, quel que soit l'état visuel du ressort.

Les systèmes de verrouillage peuvent-ils être contournés en toute sécurité pour les opérations d'urgence ?

Le contournement du verrouillage met en échec la protection primaire contre l'éclair d'arc et ne devrait jamais se produire dans des circonstances normales. Les installations disposant de procédures de contournement documentées pour les véritables urgences doivent mettre en œuvre des mesures de sécurité compensatoires, notamment la mise hors tension des sources en amont et le port d'un équipement de protection individuelle adapté à l'énergie de défaut disponible.

Quels sont les facteurs environnementaux qui ont le plus d'impact sur la durée de vie du système de verrouillage ?

Une humidité supérieure à 80% RH accélère la corrosion des composants en acier non protégés, tandis que l'accumulation de poussière industrielle dans les rails des volets provoque un grippage et une détection de position erronée. Les installations situées dans des environnements côtiers ou industriels lourds devraient mettre en place des inspections de verrouillage trimestrielles plutôt qu'annuelles.