Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

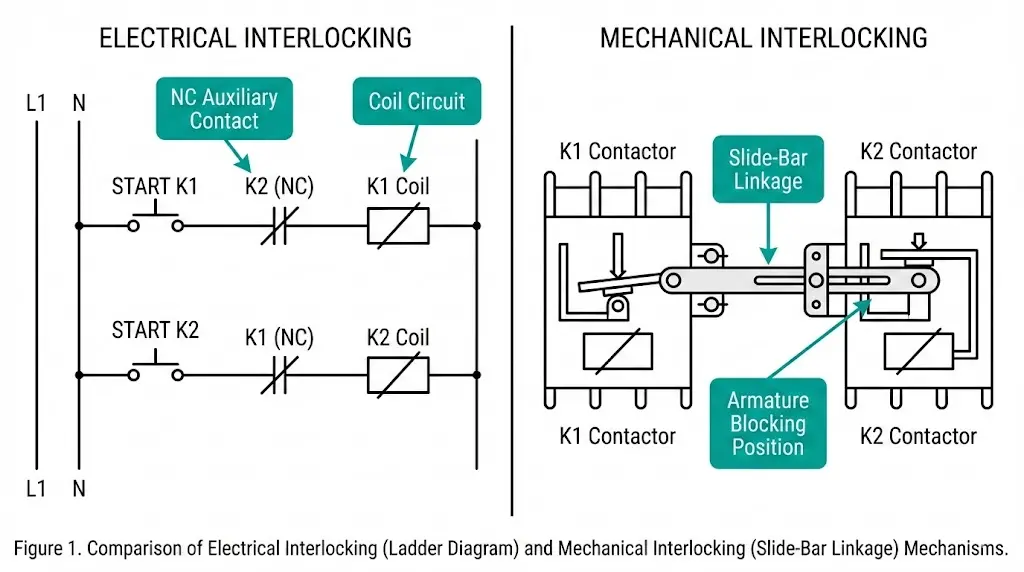

Le verrouillage de plusieurs contacteurs empêche leur fermeture simultanée, une fonction de sécurité essentielle qui protège les équipements et le personnel des courts-circuits entre phases. Le choix entre le verrouillage électrique et le verrouillage mécanique détermine la fiabilité du système, le temps de réponse et le comportement en cas de défaillance de manière fondamentalement différente.

Le verrouillage électrique utilise des contacts auxiliaires câblés en série avec les bobines des contacteurs opposés. Le verrouillage mécanique utilise des liaisons physiques qui bloquent l'armature d'un contacteur lorsque l'autre s'enclenche. Chaque méthode offre des avantages distincts en fonction des exigences de l'application, de la fréquence de commutation et des besoins en matière d'intégrité de la sécurité.

Cette comparaison examine les deux approches pour les démarreurs de moteurs à inversion, les commutateurs de transfert automatique et les applications de centres de commande de moteurs. Nous abordons les principes de fonctionnement, les caractéristiques de réponse, les modes de défaillance et les critères de sélection sur la base d'une expérience sur le terrain de la mise en service de plus de 200 panneaux de contrôle industriels.

Verrouillage électrique repose sur des contacts auxiliaires normalement fermés (NC) câblés en série avec les bobines des contacteurs opposés. Lorsque le contacteur A est alimenté, son contact auxiliaire NF s'ouvre, interrompant le circuit de commande du contacteur B. Les temps de réponse sont compris entre 15 et 25 ms dans les applications CA typiques, déterminés par le délai d'alimentation de la bobine plus le temps de fonctionnement du contact auxiliaire.

Selon CEI 60947-4-1 (contacteurs et démarreurs de moteurs), les contacts auxiliaires doivent maintenir un fonctionnement fiable pendant les cycles de fonctionnement nominaux - typiquement de 1 à 3 millions de manœuvres pour le service AC-3. La norme spécifie un écartement minimal des contacts de 3 mm et la catégorie d'utilisation AC-15 pour une commutation fiable des bobines de contacteurs d'une puissance maximale de 72 VA.

Verrouillage mécanique utilise des mécanismes de liaison physique qui bloquent l'armature d'un contacteur lorsque l'autre s'enclenche. Le temps de réponse est pratiquement instantané (<1 ms) puisque le blocage mécanique se produit avant que les forces électromagnétiques ne puissent fermer la deuxième unité. Des essais sur le terrain dans plus de 50 centres de commande de moteurs confirment que les verrouillages mécaniques conservent leur fonction même en cas de soudage des contacts auxiliaires, un mode de défaillance qui annule totalement le verrouillage électrique.

| Paramètre | Verrouillage électrique | Verrouillage mécanique |

|---|---|---|

| Temps de réponse | 15 à 25 ms | <1 ms |

| Mode de défaillance | Échec dangereux en cas de contact avec la soudure | Échec de la sécurité (le bloc physique reste en place) |

| Complexité du câblage | Plus élevé (circuits de contrôle supplémentaires) | Inférieur (montage direct) |

| Exigences en matière d'espacement des contacteurs | Flexible | Fixe (généralement entre 45 et 90 mm) |

| Coût par point de verrouillage | Inférieur | Supérieur |

Les principes physiques diffèrent considérablement : le verrouillage électrique repose sur une interruption électromagnétique du circuit, tandis que le verrouillage mécanique assure une prévention physique positive, quel que soit l'état du système électrique.

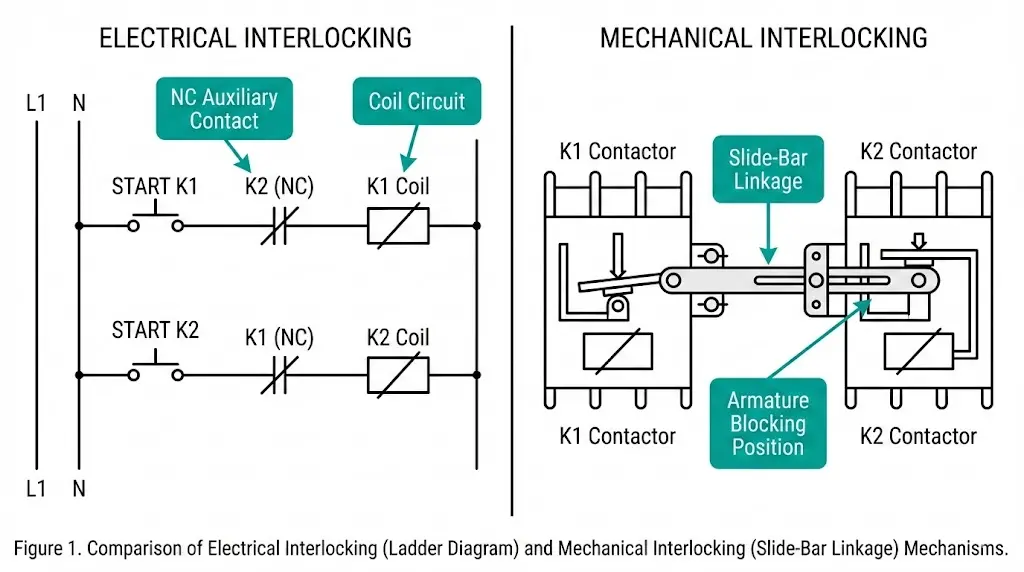

La logique fondamentale du circuit place les contacts auxiliaires à ouverture en série avec les bobines opposées des contacteurs. Lorsque le contacteur K1 est sous tension, son contact auxiliaire à ouverture (généralement désigné par K1:21-22) s'ouvre, interrompant la voie du circuit de commande vers le contacteur K2. Cela crée une condition de sécurité - K2 ne peut pas recevoir de tension de bobine tant que K1 reste sous tension.

Le temps de réponse pour la protection des contacts auxiliaires dépend des caractéristiques d'ouverture/fermeture des contacts ; il est généralement compris entre 8 et 15 ms pour les contacteurs normalisés de la CEI. Lors de la mise en service de démarreurs de moteurs à inversion dans des installations industrielles, cette méthode s'avère la plus rentable pour les applications où la fréquence de commutation ne dépasse pas 30 opérations par heure.

Trois approches principales de câblage permettent de réaliser le verrouillage des contacts auxiliaires :

Le soudage des contacts présente la principale vulnérabilité. Lorsqu'ils se ferment sur des courants de défaut dépassant 10× le courant nominal, les contacts auxiliaires peuvent fusionner et ne pas interrompre le circuit de la bobine opposée. Les installations de convoyeurs miniers avec des cycles d'inversion fréquents montrent que ce mode de défaillance se produit après 50 000 à 100 000 opérations dans des conditions de dimensionnement marginales.

[Regard d'expert : sélection des contacts auxiliaires]

- Dédier des contacts auxiliaires spécifiques à l'interverrouillage - ne jamais les partager avec des circuits d'indication ou de retour PLC

- Vérifier que la valeur nominale du contact auxiliaire correspond au courant d'appel de la bobine (généralement 6 à 10 fois le courant permanent pour les bobines à courant alternatif).

- Pour contacteurs à vide dans les applications MT, spécifier des blocs auxiliaires évalués pour l'ensemble du cycle de vie opérationnel

- Le risque de soudage par contact augmente considérablement au-delà de 20 opérations par heure en service inversé

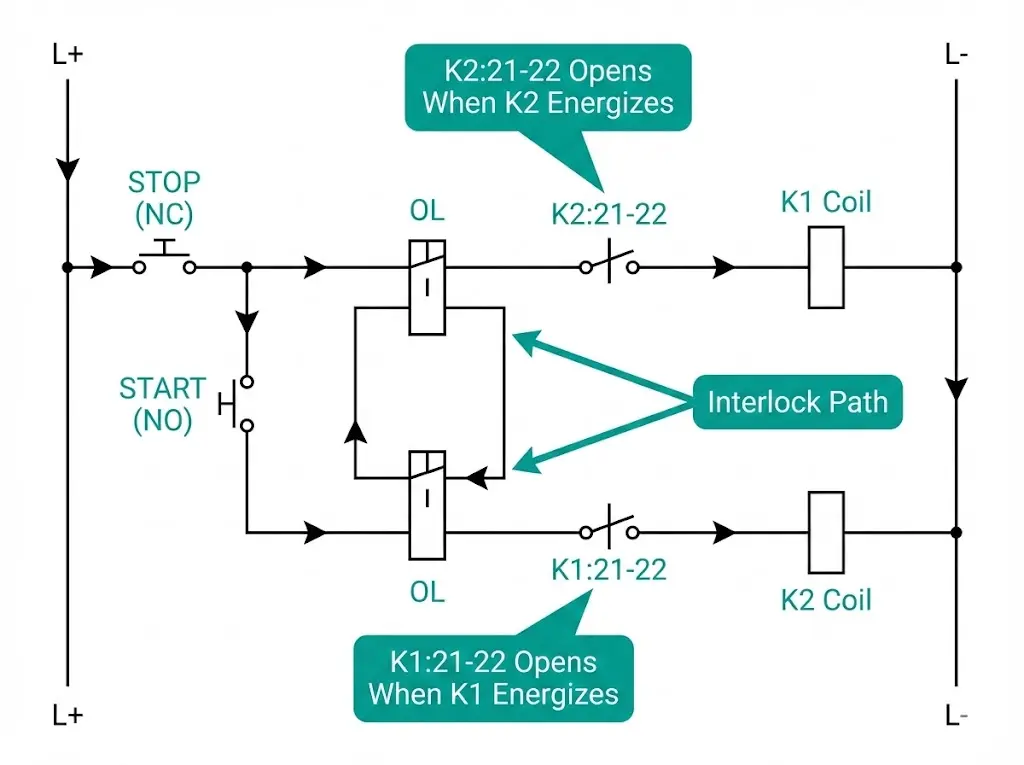

Le verrouillage mécanique utilise des assemblages de tiges de poussée, des mécanismes de levier ou des liens de barre coulissante qui empêchent physiquement une armature de contacteur de se fermer tandis qu'une autre reste engagée. Ce blocage à action positive assure un fonctionnement à sécurité intégrée, indépendamment de l'intégrité du circuit électrique.

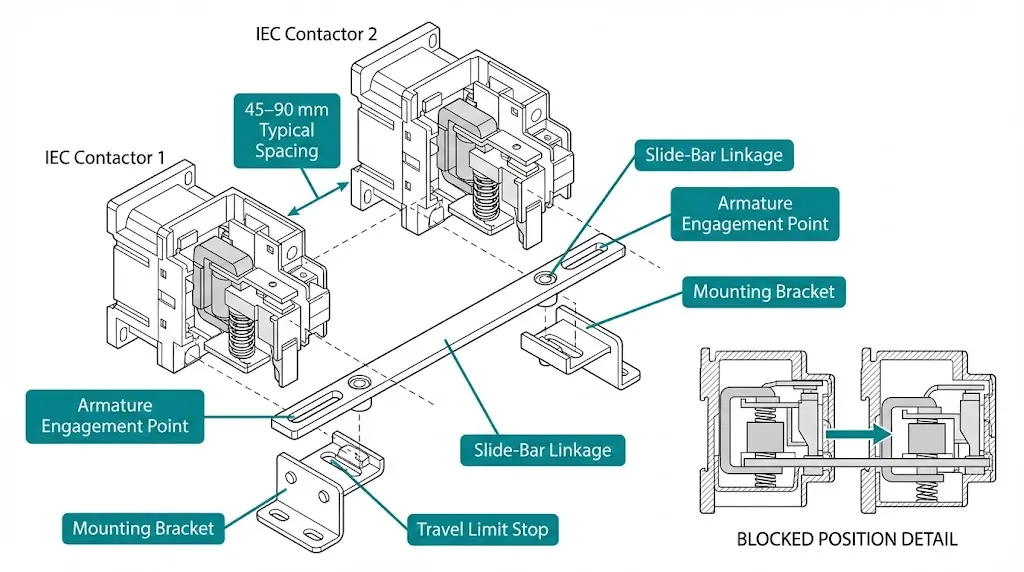

La force d'engagement typique du verrouillage mécanique est comprise entre 15 et 30 N, ce qui garantit un blocage positif sans entraver les vitesses normales de fonctionnement des contacteurs, soit un temps de fermeture de 30 à 50 ms. Les exigences en matière d'espacement des contacteurs restent fixes - typiquement 45-90 mm de distance centre à centre en fonction de la taille du cadre - ce qui limite la flexibilité de l'agencement du panneau par rapport aux méthodes électriques.

Les types de verrouillage mécanique sont les suivants

Des essais sur le terrain dans des applications minières avec des changements de charge fréquents démontrent que les verrouillages mécaniques conservent un fonctionnement fiable même lorsque les contacts auxiliaires se sont dégradés. La barrière mécanique reste efficace quel que soit l'état du système électrique - un avantage essentiel pour les applications critiques en matière de sécurité.

L'installation nécessite des contacteurs du même fabricant et de la même série. Le montage doit se faire sur un plan commun avec un espacement centre à centre exact selon les spécifications du fabricant. Un désalignement de 2 à 3 mm peut entraîner un blocage ou un blocage incomplet.

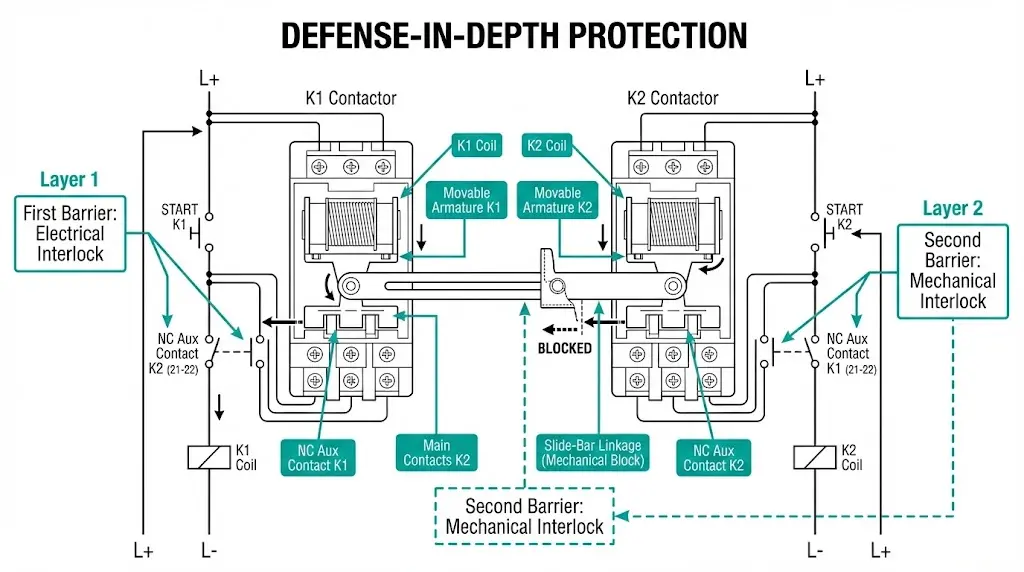

Pour les démarreurs inverseurs de moteurs de plus de 15 kW, la combinaison des deux méthodes offre une protection en profondeur. Le verrouillage électrique offre un contrôle logique de première réponse tandis que le verrouillage mécanique constitue l'ultime barrière physique.

La séquence de fonctionnement avec verrouillage combiné :

Les applications nécessitant un verrouillage combiné comprennent les démarreurs inverseurs des ponts roulants, les commutateurs de transfert automatique entre les sources d'énergie et les générateurs, et les sectionneurs de barres omnibus à double source. [VERIFIER LA NORME : La CEI 60947-6-1 peut spécifier des exigences de verrouillage pour les équipements de commutation de transfert dans des clauses spécifiques].

Le surcoût du verrouillage combiné - typiquement 15-25% par rapport aux configurations électriques seules - se justifie lorsque les coûts de remplacement des moteurs dépassent $50 000 ou que la sécurité du personnel est menacée. L'espace requis pour les panneaux augmente d'environ 20% en raison des contraintes de montage du verrouillage mécanique.

[Regard d'expert : mise en œuvre de l'interverrouillage combiné]

- Toujours câbler le verrouillage électrique comme protection primaire afin de réduire l'usure mécanique de la tringlerie.

- Le verrouillage mécanique ne doit s'enclencher qu'en cas d'urgence, et non pendant les cycles de fonctionnement normaux.

- Pour composant d'appareillage de connexion intégration, vérifier la compatibilité du kit de verrouillage avant de finaliser la disposition du panneau

- Tester les systèmes combinés en tentant une mise sous tension simultanée lors de la mise en service - les deux barrières doivent empêcher la fermeture indépendamment l'une de l'autre.

Le choix entre un verrouillage électrique, mécanique ou combiné dépend de la criticité de l'application, de la fréquence de commutation, des contraintes physiques et des exigences en matière d'intégrité de la sécurité.

Facteurs de décision pour la sélection :

| Type d'application | Méthode de verrouillage recommandée | Justification |

|---|---|---|

| Inversion industrielle générale (<15 kW) | Uniquement électrique | Rentable ; adapté aux tâches non critiques |

| Inversion de grande puissance (>15 kW) | Combiné | La valeur des équipements justifie la défense en profondeur |

| Ponts roulants et palans | Combiné (obligatoire) | La sécurité du personnel est essentielle |

| Commutateurs de transfert automatique | Combiné | Exigences en matière de code ; l'isolation de la source est essentielle |

| Inversion fréquente (>30 opérations/heure) | Mécanique primaire | Problèmes d'usure des contacts auxiliaires |

| Contacteurs à séparation physique | Uniquement électrique | L'attelage mécanique n'est pas possible |

Les contraintes physiques ont une grande importance. Le verrouillage électrique permet de placer les contacteurs dans des boîtiers séparés ou à distance, alors que le verrouillage mécanique nécessite un montage adjacent sur un plan commun. Pour les applications de modernisation où il n'est pas possible de retravailler le panneau, le verrouillage électrique peut être la seule option viable, quelle que soit la préférence en matière de sécurité.

La norme CEI 60947-5-1 spécifie les catégories d'utilisation des contacts auxiliaires qui déterminent les valeurs nominales de verrouillage électrique appropriées pour différents cycles de travail. Pour les applications nécessitant des niveaux d'intégrité de sécurité SIL 2 ou supérieurs, le verrouillage combiné devient généralement obligatoire, quels que soient les autres facteurs.

Les possibilités de maintenance influencent également le choix. Le verrouillage électrique nécessite une vérification et un remplacement périodiques des contacts auxiliaires. Le verrouillage mécanique nécessite une inspection de l'usure et de l'alignement de la tringlerie. Les installations dont l'accès à la maintenance est limité bénéficient de systèmes mécaniques en raison de leur caractéristique de sécurité passive.

Une installation correcte permet de déterminer si le verrouillage offre une véritable protection ou une simple sécurité apparente.

Exigences en matière de câblage de verrouillage électrique :

Installation de verrouillage mécanique :

Protocole de vérification de la mise en service :

L'expérience sur le terrain révèle qu'environ 3-5% des verrouillages électriques présentent une dégradation des performances des contacts auxiliaires dans les 24 mois suivant leur mise en service dans des applications à cycle élevé. Des tests fonctionnels réguliers permettent de détecter ces défaillances avant qu'elles ne compromettent la protection.

Les défaillances de verrouillage indiquent souvent des problèmes d'application sous-jacents au-delà du verrouillage lui-même.

| Symptôme | Cause probable | Action corrective |

|---|---|---|

| Les deux contacteurs se ferment simultanément | Contact auxiliaire soudé ; liaison mécanique déconnectée | Remplacer le contacteur ; inspecter la fixation de la tringlerie |

| Aucun des deux contacteurs n'est sous tension | Verrouillage mécanique bloqué à mi-course ; les deux contacts NC sont ouverts | Éliminer les débris ; vérifier l'alignement de la tringlerie |

| Défaillance intermittente du verrouillage | Borne auxiliaire desserrée ; pivot de tringlerie usé | Resserrer les bornes ; remplacer les composants usés |

| Un contacteur ne se ferme pas | Contacteur d'opposition bloqué en position fermée | Recherche d'un grippage de l'induit ou de contacts principaux soudés |

| Réponse retardée au verrouillage | Mécanisme de contact auxiliaire usé | Remplacer le bloc de contact auxiliaire |

L'enquête sur les causes profondes est importante. Le soudage des contacts indique généralement que le contacteur est sous-dimensionné par rapport au cycle de fonctionnement de l'application. Les manœuvres fréquentes, le branchement ou l'inversion accélèrent l'érosion des contacts. Il faut s'attaquer au dimensionnement du contacteur - et pas seulement aux symptômes de verrouillage - pour éviter que la situation ne se reproduise.

Le soudage par contact auxiliaire échoue silencieusement. Aucune indication ne se produit jusqu'à ce que les deux contacteurs se ferment et qu'une défaillance se produise. Ce mode de défaillance silencieux rend les tests fonctionnels périodiques essentiels, en particulier dans les applications où les inversions sont peu fréquentes et où la dégradation peut passer inaperçue pendant de longues périodes.

Pour contacteur à vide Dans les applications à moyenne tension, l'intégrité des contacts auxiliaires devient encore plus critique en raison du potentiel d'énergie de défaut plus élevé. Spécifiez des blocs auxiliaires dont l'endurance électrique documentée correspond à la durée de vie opérationnelle prévue.

Q : Quelle est la rapidité de réaction de l'interverrouillage électrique par rapport à l'interverrouillage mécanique ?

R : Le verrouillage électrique réagit généralement dans un délai de 15 à 25 ms en fonction du temps de transfert du contact auxiliaire, tandis que le verrouillage mécanique permet un blocage pratiquement instantané (<1 ms), puisque l'obstruction physique se produit avant que les forces de fermeture électromagnétiques ne se développent.

Q : Le soudage par contact auxiliaire peut-il être détecté avant qu'une défaillance de verrouillage ne se produise ?

R : Des tests fonctionnels périodiques - tentant une mise sous tension simultanée pendant la maintenance - révèlent la dégradation des contacts auxiliaires avant leur défaillance complète. La mesure de la résistance des contacts à ouverture peut également indiquer des conditions de soudure en cours de développement lorsque les valeurs tombent en dessous de la résistance normale des contacts.

Q : Quel est l'espacement requis entre les contacteurs pour le verrouillage mécanique ?

R : Les kits de verrouillage mécanique nécessitent un espacement centre à centre spécifique en fonction de la taille du cadre du contacteur, généralement 45-90 mm pour les contacteurs IEC dans la gamme 9-95 A. Les dimensions exactes varient selon les fabricants et doivent correspondre aux spécifications du kit de verrouillage. Les dimensions exactes varient selon le fabricant et doivent correspondre aux spécifications du kit de verrouillage.

Q : Quand faut-il utiliser un verrouillage électrique et mécanique combiné ?

R : Le verrouillage combiné est recommandé pour les applications d'inversion supérieures à 15 kW, les ponts roulants et les palans, les commutateurs de transfert automatique et toute application où la sécurité du personnel ou les coûts de remplacement de l'équipement dépassent $50 000.

Q : Les contacteurs de différents fabricants peuvent-ils être verrouillés mécaniquement ?

R : Non, le verrouillage mécanique nécessite des contacteurs du même fabricant et de la même série en raison des dimensions spécifiques du châssis, des schémas des trous de montage et des caractéristiques de déplacement de l'induit. Le verrouillage électrique reste la seule option pour les installations de fabricants différents.

Q : À quelle fréquence les dispositifs de verrouillage des contacteurs doivent-ils être testés ?

R : Les essais fonctionnels doivent avoir lieu lors de la mise en service et à des intervalles de 6 à 12 mois pour les applications industrielles. Les applications à cycle élevé (>30 opérations par heure) ou les installations critiques pour la sécurité peuvent nécessiter des vérifications plus fréquentes sur la base d'une évaluation des risques.

Q : Quelle est la cause du blocage ou de l'enrayage du verrouillage mécanique ?

R : Le grippage résulte généralement d'un désalignement de montage supérieur à 2 ou 3 mm, d'une accumulation de débris dans le mécanisme de liaison, de l'usure des points d'articulation après un service prolongé ou d'un espacement incorrect des contacteurs lors de l'installation.