Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Chaque dispositif de commutation dans un réseau moyenne tension dépend des interfaces de contact métal-métal pour transporter le courant de charge. Ces interfaces - mesurées en dizaines de micro-ohms lorsqu'elles sont saines - déterminent si le courant circule efficacement ou s'il génère une chaleur destructrice. Les tests de résistance de contact micro-ohms quantifient l'état de ces jonctions critiques à l'aide d'instruments spécialisés capables de résoudre des valeurs de résistance inférieures à 100 µΩ.

Ce guide détaille la procédure de mesure Kelvin à quatre fils, établit des valeurs de référence pour les disjoncteurs et contacteurs à vide et présente une méthodologie d'analyse des tendances qui transforme les mesures brutes en décisions de maintenance exploitables. Les techniques s'appliquent aux disjoncteurs à vide, Les systèmes d'alimentation électrique industriels et de distribution sont équipés de contacteurs à vide, de sectionneurs et de raccords de bus boulonnés.

Le test de résistance de contact micro-ohm mesure la résistance électrique des points de connexion dans les appareillages de connexion afin d'identifier les dégradations avant qu'une panne ne se produise. Cette technique de mesure de précision détecte les changements de résistance au niveau du micro-ohm (µΩ), révélant l'érosion des contacts, la contamination ou le désalignement mécanique que les multimètres standard ne peuvent pas identifier.

La physique sous-jacente repose sur la loi d'Ohm appliquée à des niveaux précis d'injection de courant. Lorsque le courant traverse une interface de contact, toute augmentation de la résistance génère un échauffement localisé selon P = I²R. À un courant nominal de 2000 A, même une augmentation de 20 µΩ produit 80 W de chaleur supplémentaire concentrée à cette jonction. Lors d'essais sur le terrain dans plus de 200 programmes de maintenance de sous-stations, les contacts présentant des valeurs de résistance supérieures à 150% de la valeur de référence ont été systématiquement corrélés à des dommages visibles dus à la chaleur dans les 12 à 18 mois.

L'importance de la précision des micro-Ohms

Les multimètres numériques standard n'ont qu'une résolution de 0,1 Ω, insuffisante pour détecter les premiers stades de la dégradation des contacts. Les micro-ohmmètres spécialisés atteignent une résolution de 0,1 µΩ, ce qui permet de détecter des augmentations de résistance aussi faibles que 10% par rapport aux valeurs de référence. Cette sensibilité permet aux équipes de maintenance de suivre l'évolution de la résistance dans le temps et de prévoir les besoins de remplacement des contacts avant que les défaillances opérationnelles ne se produisent.

Grandeurs de résistance typiques pour les nouveaux équipements :

| Composant | Gamme typique |

|---|---|

| Contacts principaux VCB (12-36 kV) | 20-60 µΩ |

| Contacts du contacteur à vide | 15-45 µΩ |

| Joints de bus boulonnés | 5-25 µΩ |

La progression de la défaillance suit une séquence prévisible : des films d'oxyde se développent sur les surfaces de contact, la résistance augmente, des points chauds localisés se forment sous l'effet de la charge et, finalement, le contact se soude ou se consume. La détection précoce par le biais de tests micro-ohms permet d'interrompre cette cascade.

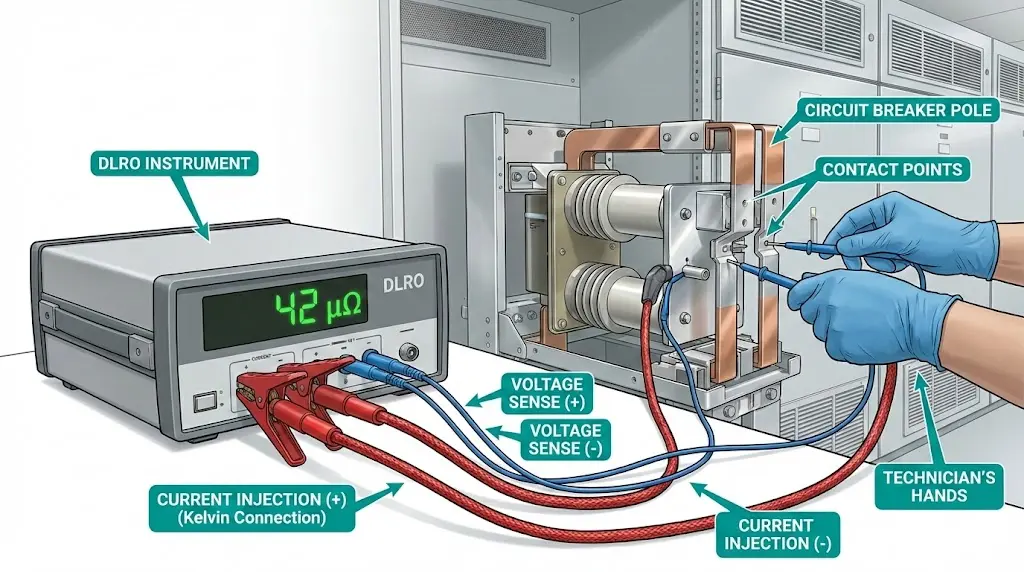

La mesure fiable de la résistance de contact exige des instruments conçus spécifiquement pour les plages de micro-ohms. Les ohmmètres numériques à faible résistance (DLRO) injectent un courant continu contrôlé tout en mesurant la chute de tension avec une résolution de l'ordre du microvolt.

Spécifications du micro-ohmmètre

La capacité du courant de test détermine la précision de la mesure sur les contacts de puissance. Un minimum de 100 A DC suffit pour contacteurs à vide, tandis que 200-300 A fournissent des lectures plus stables sur les connexions VCB à courant élevé. Des courants plus faibles peuvent ne pas percer les films d'oxyde de surface, ce qui donne des valeurs de résistance artificiellement élevées.

| Fonctionnalité | Champ minimum | Recommandé (MV) |

|---|---|---|

| Courant d'essai maximal | 100 A DC | 200-600 A DC |

| Résolution | 1 µΩ | 0,1 µΩ |

| Précision | ±0,5% | ±0,25% de la lecture |

| Stockage des données | 50 lectures | 500+ avec logiciel |

| Rémunération des chefs de file | Manuel | Automatique |

| Plage de fonctionnement | 0-40°C | -10-50°C |

Liste de contrôle de l'équipement auxiliaire

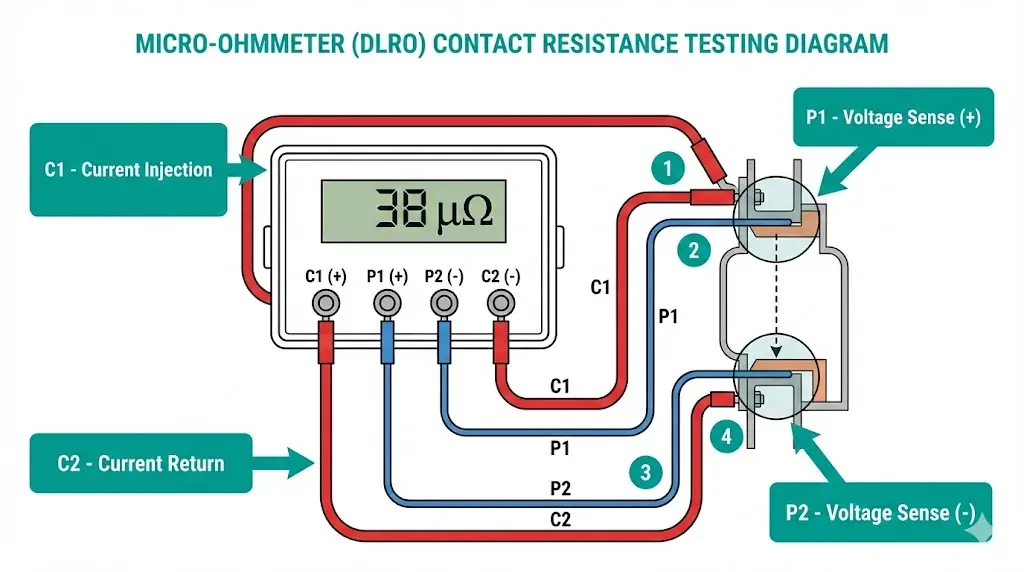

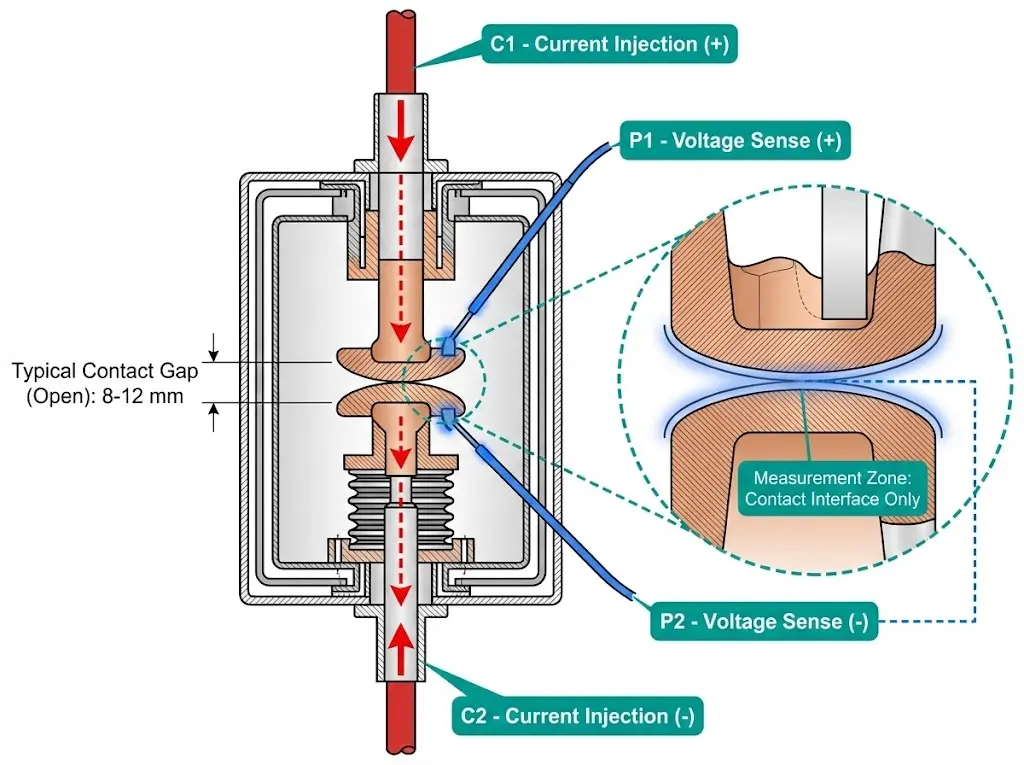

La technique de mesure Kelvin (quatre fils) élimine les erreurs de résistance des fils qui, autrement, fausseraient les relevés de micro-ohms. Deux fils conducteurs injectent le courant de test, tandis que deux fils détecteurs de tension mesurent la chute de tension précise à travers l'interface de contact uniquement.

Sécurité et isolement avant le test

Configuration de la connexion

Placer les fils de courant (C1, C2) aux points les plus extérieurs du chemin de courant testé. Placer les fils de potentiel (P1, P2) à l'intérieur des connexions de courant, directement sur les fils de potentiel. interface de contact mesurée. Cette disposition garantit que la mesure de la tension ne saisit que la résistance du contact, à l'exclusion de la résistance du fil et de la connexion.

Vérifiez que la sonde est bien en contact avec le sol avant de commencer la mesure. Les connexions lâches introduisent une résistance supplémentaire qui produit des relevés faussement élevés.

Le calcul de la résistance est le suivant : Rcontact = Vmesuré / Iinjecté, où la résolution de la tension doit atteindre ±1 μV pour obtenir une précision de l'ordre du micro-ohm. Les courants d'essai inférieurs à 10% du courant nominal peuvent ne pas asseoir correctement les surfaces de contact, tandis que les courants dépassant les valeurs nominales de l'équipement risquent d'entraîner des dommages thermiques.

Exécution de la mesure

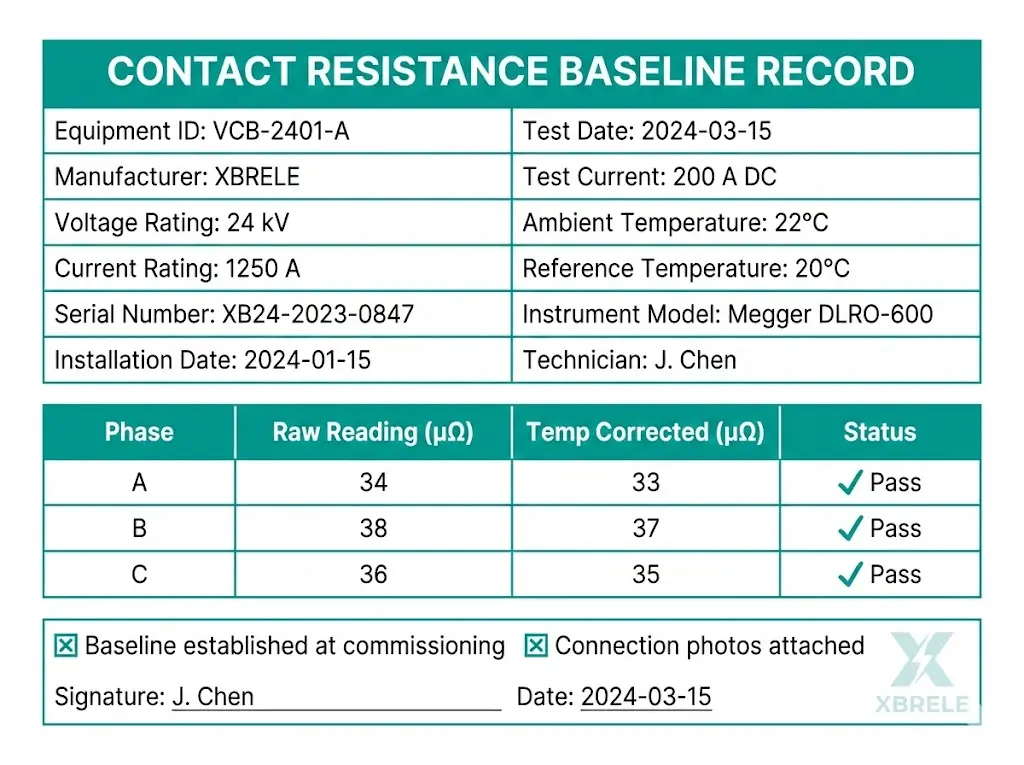

Correction de la température

La résistance des contacts varie d'environ 0,393% par °C pour les contacts en cuivre. Normaliser tous les relevés à une température de référence de 20°C pour une comparaison valable des tendances. Documenter à la fois la mesure brute et la valeur corrigée de la température.

[Regard d'expert : Conseils pour les mesures sur le terrain]

- Laisser le micro-ohmmètre se réchauffer 10 minutes avant d'effectuer des mesures critiques.

- Nettoyer les pointes des sondes avec de l'alcool isopropylique entre les points de test afin d'éviter toute contamination.

- Sur les appareillages extérieurs, protéger les connexions de la lumière directe du soleil afin de minimiser les gradients thermiques.

- Documenter les photographies de connexion pour chaque point d'essai afin de garantir la répétabilité des intervalles de maintenance.

Chaque système de contact nécessite une base de référence capturée lors de la mise en service ou immédiatement après la maintenance. Sans référence établie, les mesures individuelles n'ont qu'une valeur diagnostique limitée - une lecture de 45 µΩ ne signifie rien sans contexte.

Enregistrements des essais de réception en usine

La source de référence idéale est le certificat d'essai de réception en usine (FAT) du fabricant. Enregistrez les valeurs pour les trois phases avec le numéro de série, le courant d'essai utilisé et la température ambiante. Lorsque les données de l'essai de réception en usine ne sont pas disponibles, la première mesure sur le terrain après l'installation devient la base de référence de facto.

Valeurs de référence et seuils de l'industrie

| Type d'équipement | Nouvelle résistance | Alerte (enquête) | Action (retirer) |

|---|---|---|---|

| Contacts principaux VCB (12-36 kV) | 25-60 µΩ | >1,5 fois la valeur de référence | >2× ligne de base |

| Contacteur à vide (7,2-12 kV) | 15-45 µΩ | >1,5 fois la valeur de référence | >2× ligne de base |

| Lame de l'interrupteur de déconnexion | 30-80 µΩ | >2× ligne de base | >3 fois la valeur de référence |

| Joint de bus boulonné | 5-25 µΩ | >1,5 fois la valeur de référence | >2× ligne de base |

Selon la norme CEI 62271-100, la résistance de contact des disjoncteurs doit rester inférieure aux limites spécifiées par le fabricant pendant toute la durée de vie de l'équipement [VERIFIER LA NORME : confirmer la référence de la clause spécifique pour les critères d'acceptation].

Exigences en matière de documentation

Les dossiers de référence complets comprennent

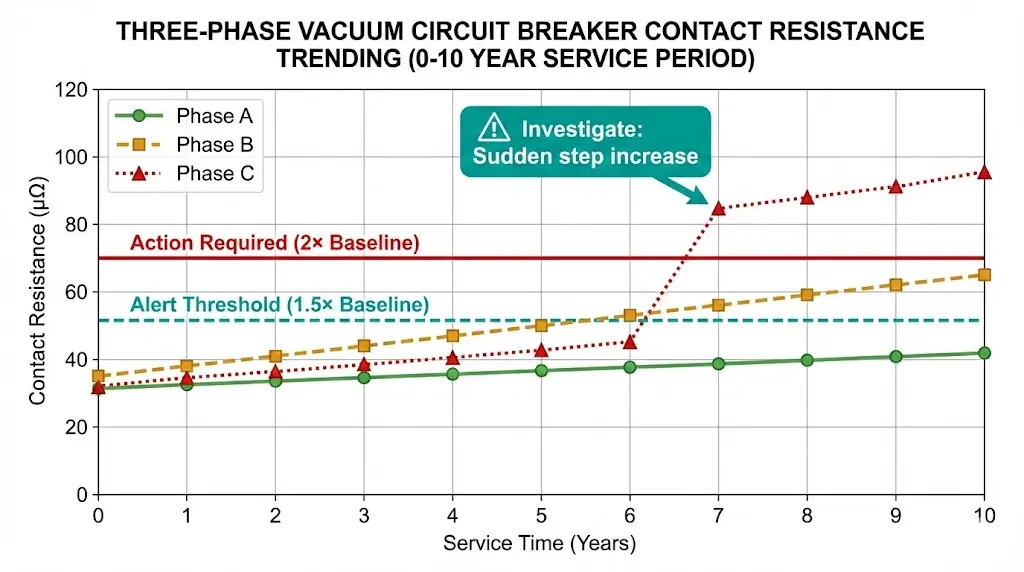

Les mesures en un seul point n'offrent qu'une valeur diagnostique limitée. Une évaluation efficace de l'état des contacts repose sur l'établissement d'une tendance de la résistance des contacts dans le temps, en corrélant les changements avec les opérations de commutation, les événements d'élimination des défauts et l'exposition à l'environnement.

Intervalles de test recommandés

| Devoir de service | Intervalle de test |

|---|---|

| Léger (quelques opérations/an) | 3-5 ans ou arrêt programmé |

| Modéré (opérations mensuelles) | 1 à 2 ans |

| Lourd (commutation fréquente) | 6 à 12 mois |

| Après l'interruption du défaut | Immédiatement |

Construction de la courbe de tendance

Tracer la résistance en fonction des opérations cumulées ou du temps calendaire. Normaliser tous les relevés par rapport à la référence de 20°C. Calculer la pente entre les mesures consécutives et signaler tout saut d'un seul point dépassant 20% par rapport à la lecture précédente.

L'analyse de 15 000 enregistrements de mesures montre que les contacts présentant des taux de croissance de la résistance supérieurs à 10 µΩ par an nécessitent systématiquement une intervention dans les 3 à 5 ans. Le taux de changement importe autant que les valeurs absolues - un contact présentant une augmentation annuelle de 5 µΩ peut nécessiter une intervention plus tôt qu'un contact présentant une augmentation totale de 15 µΩ sur dix ans.

Interprétation des tendances

Modèle sain : Augmentation lente et linéaire au cours de la durée de vie. Toutes les phases évoluent de manière similaire. Les valeurs restent inférieures à 1,5 fois la valeur de référence.

Modèle d'avertissement : Accélération de la pente entre les mesures. Un seul relevé fait un bond de plus de 20%. Le déséquilibre phase-phase se développe au-delà de la différence de 30%.

Modèle critique : Dépasse 2× la ligne de base. Relevés erratiques suggérant un contact intermittent. Décoloration thermique visible lors de l'inspection.

Matrice de décision

| État mesuré | Action requise |

|---|---|

| <1,5× ligne de base, tendance stable | Poursuivre la surveillance programmée |

| 1,5 à 2 fois la valeur de référence | Raccourcir l'intervalle ; prévoir une inspection interne |

| >2× la valeur de base OU augmentation rapide | Mettre hors service ; inspecter/remettre à neuf les contacts |

| Dépasse la limite absolue de l'OEM | Remplacement obligatoire |

[Regard d'expert : les meilleures pratiques en vogue]

- Représenter le nombre d'opérations sur l'axe des X lorsqu'il est disponible - l'usure est plus fortement corrélée avec les opérations de commutation qu'avec le temps calendaire.

- Maintenir des diagrammes de tendance distincts pour chaque pôle ; l'établissement d'une moyenne entre les phases masque le développement d'une dégradation asymétrique.

- Après un nettoyage de contact ou une remise à neuf, il convient d'établir une nouvelle base de référence plutôt que de poursuivre la tendance précédente.

- Exportation des données de tendance vers les systèmes de gestion des actifs pour une alerte automatisée sur les seuils.

Les erreurs de test introduisent un biais systématique qui corrompt l'établissement de la base de référence et l'analyse des tendances. Reconnaître les erreurs courantes permet d'éviter les faux positifs qui déclenchent une maintenance inutile et les faux négatifs qui passent à côté d'une véritable dégradation.

| Erreur | Conséquence | La prévention |

|---|---|---|

| Courant d'essai insuffisant | Les films de surface ne sont pas pénétrés ; lecture faussement élevée | Utiliser des contacteurs ≥100 A, des VCBs ≥200 A |

| Mauvais contact de la sonde | Résistance du fil/de la connexion ajoutée à la lecture | Nettoyer les surfaces ; utiliser des pinces Kelvin à ressort |

| Présence de chemins parallèles | Le courant contourne le point de test ; lecture faussement basse | Ouvrir tous les secondaires du TC, supprimer les masses de dérivation |

| Température ignorée | Des lectures été/hiver incomparables | Enregistrer la température ; appliquer le facteur de correction |

| Mesure unique uniquement | Pas de vérification de la répétabilité | Au moins 2 ou 3 lectures par point de test |

| Mauvais points de mesure | Inclut la résistance au-delà de l'interface de contact | Placer P1/P2 à proximité immédiate des faces de contact |

| Surfaces de contact sales | La contamination gonfle la lecture | Nettoyer avec un solvant approuvé si le site le permet |

Lorsque les mesures dépassent les valeurs attendues, vérifier l'intégrité de la configuration de l'essai avant de conclure à la dégradation du contact. Confirmer que le courant d'injection répond aux exigences minimales et que la contribution de la résistance de connexion reste inférieure à 5 µΩ. Répéter les mesures à plusieurs niveaux de courant (100 A, 150 A, 200 A) - des relations courant-résistance non linéaires indiquent des films d'oxyde ou une pression de contact insuffisante plutôt qu'une usure fondamentale du contact.

Pour assemblages de contacts de disjoncteurs à vide présentant une résistance élevée, le nettoyage et l'ajustement mécanique permettent souvent de rétablir des valeurs acceptables sans qu'il soit nécessaire de les remplacer complètement.

Le test de résistance de contact fournit des informations essentielles sur l'état du trajet du courant, mais ne permet pas d'évaluer tous les modes de défaillance. Les programmes complets de maintenance basés sur l'état combinent plusieurs techniques de diagnostic.

Méthodes d'essai complémentaires

Analyse du temps : Mesure la vitesse et la synchronisation du mécanisme de fonctionnement. Un fonctionnement lent ou un écart de synchronisation des phases indique des problèmes mécaniques qui aggravent la dégradation des contacts.

Résistance d'isolation / Facteur de puissance : Évalue la santé du système diélectrique. Une bonne résistance de contact associée à des mesures d'isolation dégradées indique des problèmes en dehors du passage du courant - barrières interphasiques, isolants de support ou intégrité du vide.

Thermographie (activée) : Confirme les points chauds sous le courant de charge réel. Corrélation directe avec les résultats de la résistance de contact et identification des problèmes qui n'apparaissent qu'en cours de fonctionnement.

Test d'intégrité du vide : Nécessaire pour l'évaluation de la capacité d'interruption des VCB. La résistance de contact ne permet pas à elle seule de détecter une perte de vide ; les essais de résistance au magnétron ou à la haute tension permettent de vérifier définitivement la présence de vide.

Aucun test ne permet à lui seul une évaluation complète de l'état des appareils. La résistance de contact indique l'état du chemin de courant, la synchronisation révèle l'état mécanique, les tests d'isolation évaluent l'état diélectrique et les tests de vide confirment la capacité d'interruption. L'intégration de tous les paramètres permet de prendre des décisions de maintenance justifiées.

La brochure technique 510 du CIGRE fournit des conseils complets sur les techniques d'évaluation de l'état des disjoncteurs à haute tension, y compris les combinaisons de tests recommandées et les cadres d'interprétation [VERIFIER : confirmer l'accessibilité actuelle du document référencé].

XBRELE fabrique des disjoncteurs et des contacteurs à vide conçus pour une performance de contact constante et une durée de vie prolongée. Chaque unité est livrée avec les données des essais d'acceptation en usine, y compris la vérification de la résistance de contact micro-ohm sur tous les pôles, ce qui fournit la documentation de base essentielle pour des programmes de suivi efficaces.

Les dossiers de documentation technique soutiennent la planification de la maintenance avec des intervalles de test recommandés en fonction du cycle d'utilisation de l'application. Lorsque la dégradation des contacts atteint les seuils d'action, des interrupteurs et des ensembles de contacts de remplacement sont disponibles pour les programmes de remise à neuf, prolongeant ainsi la durée de vie de l'équipement sans remplacement complet du disjoncteur.

L'assistance technique couvre l'élaboration de spécifications pour les nouvelles installations et la consultation pour l'évaluation de l'état des parcs d'appareillage existants.

Demandez des certificats d'essai d'usine, discutez des spécifications VCB ou trouvez des assemblages de contacts de remplacement...contacter l'équipe technique de XBRELE.

Quel courant d'essai doit-on utiliser pour tester la résistance de contact des appareillages de commutation à moyenne tension ?

Appliquer 100 A DC minimum pour les contacteurs à vide et 200 A DC ou plus pour les disjoncteurs à vide de plus de 1250 A. Des courants plus élevés pénètrent plus efficacement les films d'oxyde de surface, produisant des relevés stables qui reflètent l'état réel du contact plutôt que les effets de la contamination de la surface.

À quelle fréquence faut-il mesurer la résistance de contact des disjoncteurs ?

Les tests doivent être effectués tous les 3 à 5 ans pour les équipements à commutation minimale, tous les ans pour les applications à commutation modérée, et tous les 6 à 12 mois pour les services à commutation fréquente tels que les batteries de condensateurs ou les démarrages de moteurs. Effectuez toujours un test immédiatement après une interruption de service, quels que soient les intervalles prévus.

Quelle valeur de résistance de contact indique un problème en cours de développement ?

Enquêter lorsque la résistance mesurée dépasse 1,5 fois la valeur de référence établie. Prévoir la dépose et la remise à neuf lorsque les relevés dépassent 2 fois la valeur de référence ou la limite absolue du fabricant, selon ce qui se produit en premier.

Pourquoi la résistance de contact augmente-t-elle avec le temps dans les interrupteurs à vide ?

L'érosion du contact due à l'interruption de l'arc réduit la surface de contact effective, des films d'oxyde se forment sur les surfaces de cuivre-chrome exposées entre les opérations, et l'usure mécanique diminue progressivement la pression de contact - autant de mécanismes qui augmentent progressivement la résistance de l'interface.

Les tests de résistance de contact peuvent-ils détecter une perte de vide dans un interrupteur VCB ?

Pas de manière fiable. La résistance de contact ne mesure que l'état du trajet du courant. Une perte de vide importante peut éventuellement provoquer une oxydation de la surface de contact qui élève les valeurs, mais il s'agit d'un indicateur indirect apparaissant tardivement dans le processus de dégradation. Un magnétron dédié ou un test de résistance à la haute tension permet d'évaluer de manière définitive l'intégrité du vide.

Quelle est la cause de la variation de la mesure entre des relevés consécutifs sur le même contact ?

La qualité du contact de la sonde, les changements de température et le temps de stabilisation de l'instrument sont généralement à l'origine de la dispersion des relevés. Maintenir une pression de sonde constante de 2 à 4 N, laisser 3 à 5 secondes pour la stabilisation du courant et enregistrer la température ambiante. Une variation supérieure à ±5% après avoir contrôlé ces facteurs suggère une véritable instabilité du contact nécessitant une investigation.

Les valeurs de référence doivent-elles être rétablies après le maintien du contact ?

Oui. Après un nettoyage, une remise à neuf ou un remplacement de contact, il convient d'effectuer de nouvelles mesures de référence plutôt que de poursuivre la courbe de tendance précédente. Documenter l'action de maintenance dans les dossiers d'essai afin d'expliquer la discontinuité des données historiques.