Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

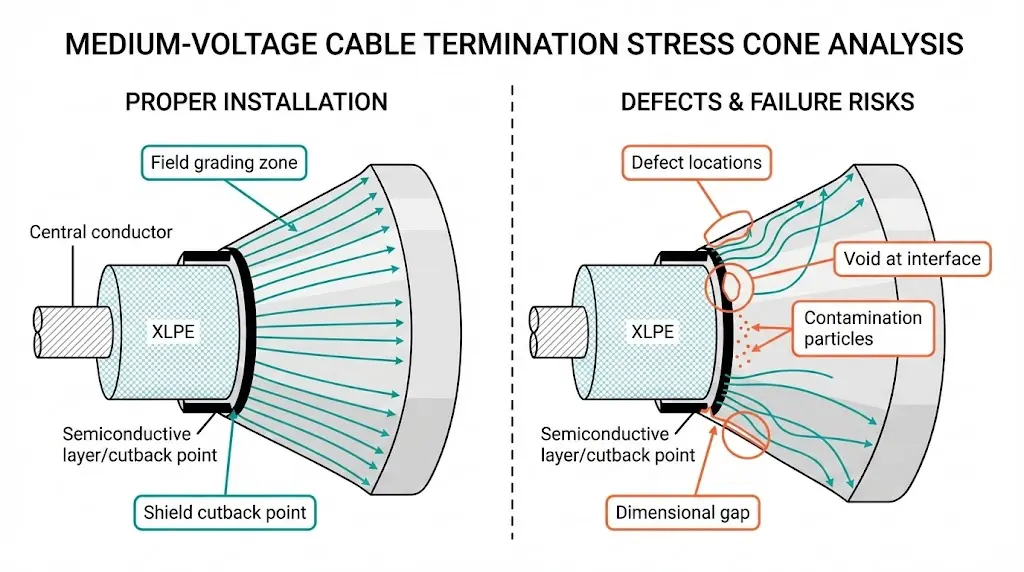

Les terminaisons de câbles de moyenne tension tombent plus souvent en panne que les câbles qu'elles relient. Lors d'évaluations sur le terrain dans plus de 75 sous-stations industrielles fonctionnant entre 6,6 et 35 kV, une mauvaise installation du cône de contrainte est à l'origine d'environ 40% de défaillances de terminaisons prématurées conduisant à des décharges partielles. La terminaison concentre toutes les variables d'installation - préparation de la surface, tolérance dimensionnelle, propreté de l'interface, conditions environnementales - en un point de jonction où les erreurs s'additionnent au lieu de s'atténuer.

Ce guide répond aux trois questions les plus fréquemment posées par les ingénieurs de terrain : Quels sont les défauts qui provoquent la défaillance des terminaisons ? Comment les décharges partielles se développent-elles à partir de ces défauts ? Quels sont les tests d'acceptation qui permettent de séparer de manière fiable les bonnes installations des défaillances latentes ?

Le cône de contrainte se trouve au centre de chaque question. Ce composant redistribue l'intensité du champ électrique à l'extrémité coupée du câble, réduisant le pic de tension de 20-30 kV/mm (non calibré) à 2-3 kV/mm (correctement calibré). Lorsque des défauts d'installation compromettent cette fonction de gradation du champ, une décharge partielle s'ensuit, parfois en quelques jours, souvent en quelques mois.

Lorsqu'un câble moyenne tension est coupé pour être terminé, la couche semi-conductrice se termine brusquement. Cette discontinuité géométrique concentre le champ électrique au niveau de l'arête de coupure du blindage. L'isolation XLPE résiste à une tension de 20-25 kV/mm à court terme, mais la fiabilité à long terme exige une intensité de champ inférieure à 3-5 kV/mm. La terminaison non calibrée fonctionne aux limites du matériau, voire au-delà, dès la première mise sous tension.

L'amplitude du champ électrique au niveau de la coupure du semi-conducteur suit la relation suivante : Emax = U₀ / (r × ln(R/r)), où U₀ représente la tension phase-terre, r est le rayon du conducteur et R le rayon extérieur de l'isolant. En l'absence d'une décharge de contrainte appropriée, Emax dans les installations de 15 kV peuvent dépasser localement 8-10 kV/mm.

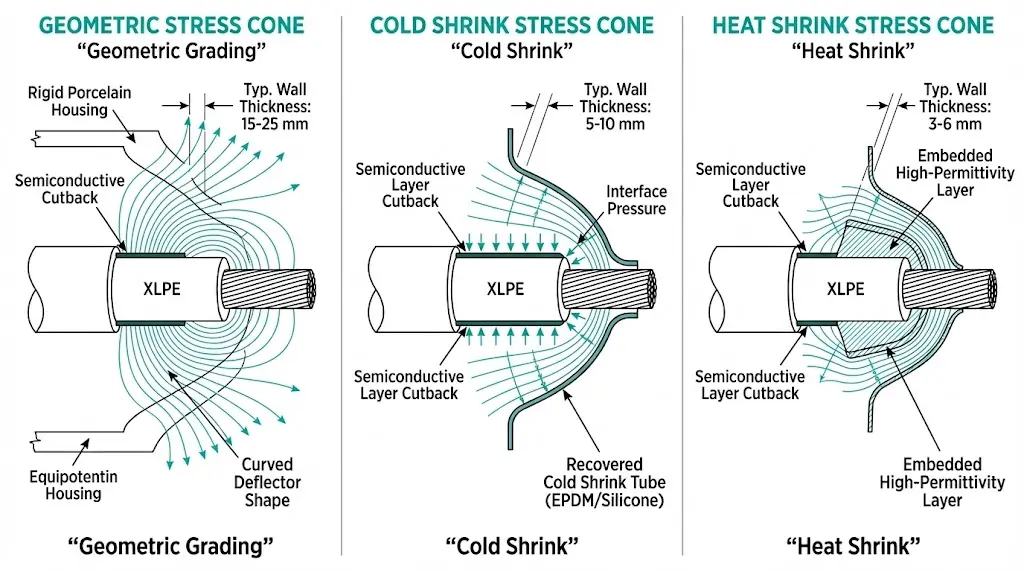

Les cônes de contrainte résolvent ce problème par deux mécanismes. La classification géométrique utilise la forme physique du cône pour étendre les lignes équipotentielles vers l'extérieur de l'axe du câble, répartissant l'intensité du champ sur une plus grande surface. La classification capacitive utilise des matériaux à haute permittence (εᵣ = 15-30) qui absorbent la tension grâce aux propriétés des matériaux plutôt qu'à la seule géométrie.

L'idée essentielle pour le dépannage : les cônes de contrainte fournissent exactement le nivellement requis pour un fonctionnement fiable - il n'y a pas de marge de sécurité. Tout défaut d'installation consomme immédiatement la marge de conception. Un espace d'air de 0,5 mm à l'interface du cône de contrainte subit une contrainte de champ 2,5-3× plus élevée que le matériau environnant en raison de l'inadéquation de la permittivité entre l'air (εᵣ = 1,0) et le XLPE (εᵣ = 2,3).

Chaque technologie de cône de contrainte présente des vulnérabilités d'installation distinctes que les ingénieurs de terrain doivent reconnaître lors de l'inspection et du dépannage.

| Type de cône de contrainte | Mécanisme de notation | Classe de tension | Facteur critique de l'installation | Mode de défaillance commun |

|---|---|---|---|---|

| Géométrique (porcelaine/polymère) | La forme physique prolonge les lignes équipotentielles | 12-36 kV | Assise sans vide, ajustement dimensionnel précis | Poches d'air à l'interface cône-isolation |

| Rétrécissement à froid (EPDM/silicone) | Le tube pré-étiré se recouvre sur le câble | 6,6-36 kV | Dimensionnement correct dans une fourchette de 3 à 5 mm de diamètre | Pression d'interface insuffisante aux extrémités de la plage |

| Thermorétractable | Composé incorporé à haute perméabilité (εᵣ = 20-30) | 6,6-24 kV | Chauffage uniforme, récupération complète | Rétrécissement incomplet, emprisonnement des vides |

| Pré-moulé séparable | Géométrie précise du déflecteur | 15-36 kV | Pression d'interface 0,05-0,15 MPa | Contamination à l'interface séparable |

Les terminaisons thermorétractables installées à une température ambiante inférieure à 5°C sans préchauffage des composants contiennent souvent des vides multiples. Les systèmes de rétraction à froid installés à l'extrême limite de leur plage de diamètres perdent 30-50% de la pression d'interface prévue. Il ne s'agit pas de problèmes théoriques, mais de conditions d'installation que nous rencontrons régulièrement lors d'enquêtes sur les défaillances.

[Regard d'expert : Observations de terrain sur le dimensionnement des cônes de contrainte].

- Les terminaisons rétractables à froid spécifient des plages de diamètre de câble de 3 à 5 mm par taille ; les installations de milieu de plage sont toujours plus performantes que les installations de bord de plage dans les essais de DP.

- Lorsque le diamètre du câble se situe à moins de 1 mm de la limite de taille, sélectionner la taille de terminaison la plus petite pour une pression d'interface plus élevée.

- La mesure du diamètre avant l'installation en trois points sur la longueur de la préparation permet de détecter les câbles non ronds qui provoquent un contact inégal avec le cône de contrainte.

L'expérience sur le terrain de milliers de terminaisons de câbles MT révèle des schémas de défaillance constants. Ces cinq défauts représentent environ 80% des défaillances prématurées.

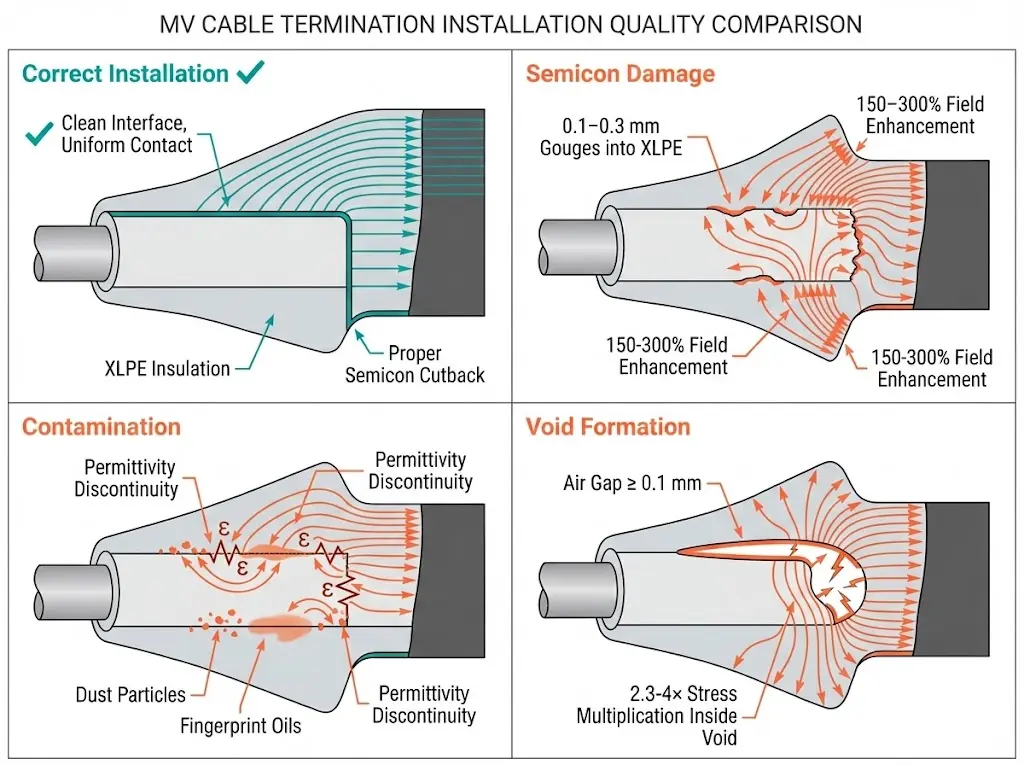

Dommages causés par l'enlèvement de la couche semi-conductrice

Les couteaux à câble standard sans butée de profondeur produisent souvent des rainures de 0,1 à 0,3 mm dans la surface de l'isolant XLPE. Ces gouges créent des augmentations locales de champ de 150-300% au-dessus des valeurs nominales. L'élimination incomplète des semi-conducteurs laisse des îlots qui créent des points de triple jonction où l'air, l'isolation et le matériau semi-conducteur se rencontrent - l'amorçage de la décharge partielle se produit d'abord à ces endroits, généralement à 60-80% de la tension nominale.

Contamination de l'interface

Une seule empreinte digitale introduit une couche de contamination de 1 à 5 μm d'épaisseur dont les propriétés diélectriques diffèrent de celles des matériaux environnants. Dans les environnements humides, cette contamination absorbe l'humidité, créant des discontinuités de permittivité localisées. L'activité de décharge de surface commence à l'interface - les mesures de DP externes peuvent montrer une activité minimale alors que la dégradation interne progresse.

Formation du vide

Des vides d'un diamètre aussi petit que 0,1 mm supportent des décharges partielles à la tension de service. Les vides remplis d'air ont un εᵣ = 1,0 contre 2,3-2,5 pour le XLPE et 3,0-4,0 pour les matériaux à cône de contrainte. Le champ à l'intérieur du vide est donc 2,3-4,0 fois plus élevé que celui du matériau environnant. Pour un vide de 1 mm dans une terminaison de 11 kV, la contrainte interne du vide peut atteindre 8 à 12 kV/mm, ce qui est bien supérieur à la résistance à la rupture de l'air de 3 kV/mm.

Inadéquation dimensionnelle

Les cônes de contrainte mal dimensionnés par rapport au diamètre du câble n'atteignent pas la pression d'interface appropriée. Les composants sous-dimensionnés s'étirent excessivement, réduisant l'épaisseur de la paroi. Les composants surdimensionnés laissent des espaces d'air microscopiques qui fonctionnent comme des vides distribués, produisant des signatures de DP à large spectre plutôt que des impulsions discrètes.

Défauts de connexion à la terre

Les connexions d'écran flottantes ou à haute résistance créent des différences de tension qui entraînent des courants capacitifs par des voies non prévues. Des décharges de corona se développent à l'extrémité des fils de blindage ou dans les trous des connexions de mise à la terre - un défaut qui passe souvent inaperçu lors d'une inspection visuelle, mais qui est facilement détecté lors d'une mesure de DP.

| Type de défaut | Indicateur visuel | Amélioration du champ | Niveau de risque PD |

|---|---|---|---|

| Gouges pour semi-conducteurs | Rayures visibles sur l'isolation | 150-300% | Élevé |

| Contamination | Traces de doigts, poussière, films d'humidité | 120-180% | Moyen-élevé |

| Vides >0,1 mm | Bulles dans la thermorétraction, lacunes dans la rétraction à froid | 230-400% | Élevé |

| Inadéquation dimensionnelle | Excessivement extensible ou ample | 140-200% | Moyen |

| Défaut de mise à la terre | Tresses lâches, connexions manquantes | Variable | Moyen-élevé |

Une décharge partielle se produit lorsque le champ électrique local dépasse la force de claquage d'une cavité remplie de gaz ou d'une surface contaminée, mais que la décharge ne traverse pas toute l'épaisseur de l'isolant. Trois types de DP dominent dans les terminaisons défectueuses.

Décharge de vide interne se développe dans des cavités fermées à l'interface du cône de contrainte. Le décalage de permittivité concentre le champ à l'intérieur du vide jusqu'à ce que l'ionisation se produise. Chaque décharge dépose des particules de carbone sur les parois du vide, élargissant progressivement la région conductrice jusqu'à l'apparition d'une arborescence électrique.

Rejet en surface se propage le long des interfaces contaminées entre les matériaux. L'absorption d'humidité augmente la conductivité de surface, créant ainsi des voies de décharge préférentielles. Les modèles résolus en phase montrent souvent une activité asymétrique influencée par les variations de la conductivité de surface.

Décharge Corona se développe au niveau des arêtes vives ou des fils de blindage mal mis à la terre. Contrairement à la décharge de vide, l'effet corona se produit dans l'environnement ambiant et peut être audible ou produire une odeur d'ozone dans des conditions d'humidité élevée.

La durée de la dégradation varie énormément en fonction de la gravité du défaut. Les terminaisons fonctionnant à 90% de leur tension d'amorçage de décharge partielle (PDIV) peuvent survivre des décennies. Celles qui fonctionnent à 150% de la PDIV tombent en panne en quelques mois. La progression suit une séquence cohérente : début (semaines à mois d'activité de faible amplitude), propagation (mois à années d'amplitude croissante), accélération (semaines à mois de croissance rapide de l'arbre) et défaillance (heures à jours d'emballement thermique).

[Point de vue d'expert : la reconnaissance des formes de DP dans les tests sur le terrain].

- Des profils de DP symétriques dans les quadrants 1 et 3 indiquent typiquement une décharge de vide interne - l'assainissement nécessite le remplacement de la terminaison.

- Les motifs asymétriques suggèrent une contamination de la surface - quelques succès avec le nettoyage et la ré-terminaison si la dégradation est à un stade précoce.

- L'activité du DP qui augmente avec l'humidité indique une pénétration de l'humidité au niveau des interfaces d'étanchéité

- L'augmentation de l'amplitude de la DP au cours de mesures successives indique une dégradation active nécessitant une intervention urgente.

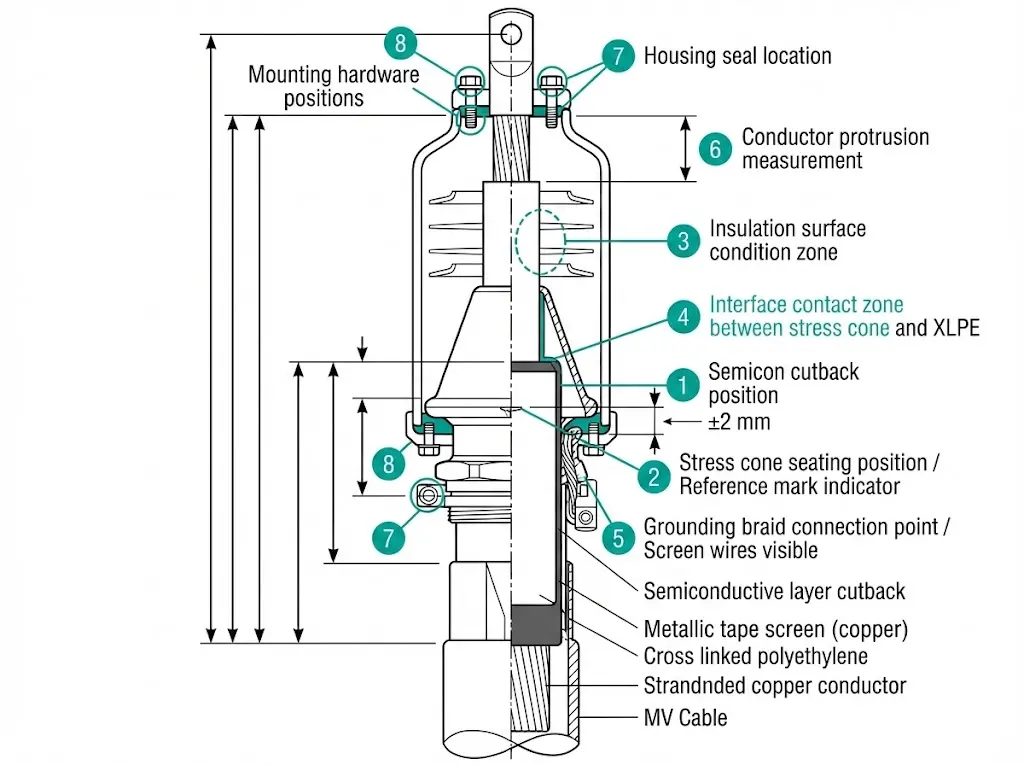

Effectuer cette vérification avant de mettre sous tension toute terminaison de câble MT. Chaque point de contrôle porte sur un mécanisme de défaillance spécifique identifié lors d'enquêtes sur le terrain.

Vérification dimensionnelle

Évaluation de l'état de surface

Intégrité mécanique

Documentation environnementale

Trois tests complémentaires permettent d'évaluer la qualité des terminaisons. Chacun détecte différents types de défauts avec une sensibilité variable.

Essai de tenue à la haute tension

Appliquer une tension d'essai CA ou VLF de 2,0 à 3,0 × U₀ pendant 30 à 60 minutes [VÉRIFIER LA NORME : niveaux de tension d'essai de mise en service et temps de maintien spécifiques à la norme CEI 60502-2]. Les essais VLF à 0,01-0,1 Hz réduisent les exigences en matière de courant de charge capacitif, ce qui permet d'effectuer des essais sur le terrain avec un équipement portable. Les essais de tenue confirment l'intégrité brute de l'isolation mais peuvent ne pas détecter les défauts naissants fonctionnant en dessous du seuil de rupture.

Mesure de la décharge partielle

Les tests de DP fournissent une preuve directe de la présence d'un défaut. Exigence de sensibilité : capacité de détection ≤10 pC à l'emplacement de la terminaison. Seuil d'acceptation : généralement <5 pC pour les nouvelles installations, bien que les exigences spécifiques aux services publics varient. Mesurer pendant la montée en tension pour identifier la PDIV ; mesurer pendant la descente en tension pour confirmer la tension d'extinction de la PD (PDEV). Une terminaison présentant une PDIV inférieure à 1,5 × U₀ doit faire l'objet d'un examen, quelle que soit l'ampleur de la PD absolue.

Tan Delta / Facteur de dissipation

Mesurer à 0,5 × U₀, 1,0 × U₀ et 1,5 × U₀. La remontée (augmentation de tan δ avec la tension) indique une contamination ou la présence de vides. Acceptation typique pour les nouveaux systèmes XLPE : tan δ < 0,1% avec tip-up < 0,05% entre les étapes de tension. Ce test évalue l'état général de l'isolation, y compris les terminaisons, mais ne permet pas de localiser les défauts.

| Méthode d'essai | Détection primaire | Seuil d'acceptation | Localisation des défauts |

|---|---|---|---|

| Résistance HV | Défaut brut d'isolation | Pas de rupture à la tension d'essai | Aucun |

| Mesure du DP | Vides, contamination, traçabilité | <5 pC à 1,5 × U₀ | Bon (avec plusieurs capteurs) |

| Tan Delta | Dégradation répartie, humidité | <0,1%, bascule <0,05% | Pauvre |

La prévention coûte moins cher que l'assainissement. Ces contrôles permettent de réduire les taux de défauts de manière mesurable.

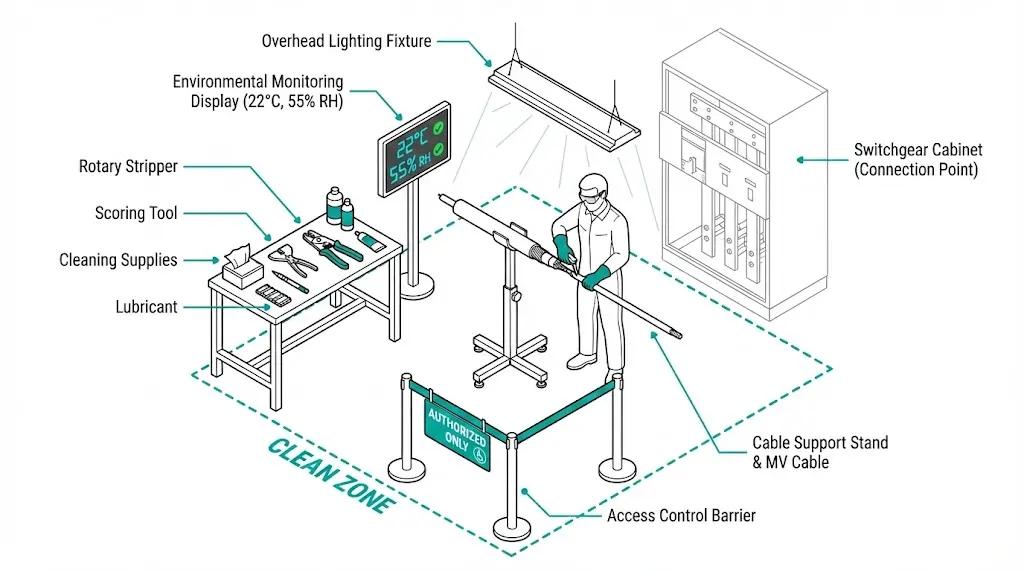

Exigences environnementales

Maintenir la température ambiante entre 10 et 35°C pendant l'installation. En dessous de 10°C, préchauffer les composants rétractables à froid et l'extrémité du câble selon les instructions du fabricant. Maintenir l'humidité relative en dessous de 70% sur le lieu de travail - utiliser des déshumidificateurs portables ou des enceintes temporaires si nécessaire. Établir une zone propre définie avec un accès contrôlé ; interdire de manger, de fumer et de circuler inutilement.

Normes des outils

Les outils rotatifs de dénudage de câbles avec des butées de profondeur réglables éliminent le gougeage de l'isolant. Les outils d'incision semi-conducteurs créent des bords réguliers et perpendiculaires. N'utilisez que des solvants de nettoyage et des lingettes non pelucheuses spécifiés par le fabricant. Appliquez des lubrifiants approuvés dans les quantités spécifiées - un excès de lubrifiant cause autant de problèmes qu'un manque de lubrifiant.

Impact de la certification des installateurs

Les installateurs certifiés réduisent les taux de défauts de 60-80% par rapport au personnel non certifié. Les principaux fabricants de terminaisons proposent des programmes de certification exigeant une formation en classe, une installation pratique supervisée, un examen pratique et un renouvellement périodique de la certification tous les 2 ou 3 ans. Pour les infrastructures critiques, il convient de spécifier des installateurs certifiés dans les documents d'achat : “Toutes les terminaisons de câbles MT doivent être installées par du personnel titulaire d'une certification à jour du fabricant de terminaisons.”

Les terminaisons de câbles MT s'interfacent directement avec les traversées d'appareillage et les compartiments de câbles. Les terminaisons de XBRELE disjoncteurs à vide sont conçus pour que la compatibilité avec les terminaisons de câbles soit une priorité - les dimensions des bagues, les dégagements et les dispositions de montage s'adaptent aux systèmes de terminaison standard sans modification sur le terrain.

Notre composants de commutation soutiennent l'intégrité à long terme qu'une installation de terminaison correcte établit. Lorsque les systèmes de câbles se connectent à des équipements conçus pour des interfaces fiables, l'investissement dans des travaux de terminaison de qualité produit sa pleine valeur pendant toute la durée de vie de l'équipement.

Pour une consultation technique sur la compatibilité des terminaisons avec l'appareillage de connexion XBRELE, ou pour discuter de la compatibilité des terminaisons avec l'appareillage de connexion XBRELE, veuillez consulter le site suivant technologie de l'interrupteur à vide pour vos applications moyenne tension, contactez notre équipe d'ingénieurs. Nous fournissons des conseils sur installations intérieures et extérieures où les exigences en matière de résiliation diffèrent considérablement.

Quelles sont les causes de la plupart des défaillances des terminaisons de câbles MT ?

La contamination de l'interface et la formation de vides représentent ensemble 60-70% des défaillances prématurées, d'après les données d'analyse des défaillances provenant de plusieurs services publics. Ces deux défauts résultent d'une préparation inadéquate de la surface ou d'une mauvaise installation des composants plutôt que d'un défaut de matériau.

En combien de temps une terminaison défectueuse peut-elle tomber en panne après l'installation ?

Les terminaisons gravement défectueuses présentant des vides supérieurs à 1 mm ou une contamination importante peuvent tomber en panne en l'espace de quelques semaines. Les défauts marginaux nécessitent généralement 2 à 5 ans pour passer par la séquence de dégradation complète, le délai réel dépendant de la tension de fonctionnement par rapport à la PDIV et des conditions environnementales.

Les tests de décharge partielle permettent-ils de détecter tous les défauts de terminaison ?

Les essais de DP permettent de détecter de manière fiable les vides, la contamination et les défauts de suivi qui ont déclenché une activité de décharge. Toutefois, les défauts fonctionnant en dessous de leur tension d'amorçage, tels que les discordances dimensionnelles marginales, peuvent ne pas produire de DP détectable jusqu'à ce que la tension augmente ou que les conditions environnementales changent.

Quelle est la plage de température acceptable pour l'installation d'une terminaison par rétraction à froid ?

La plupart des fabricants spécifient une température ambiante de 10 à 35°C. Les installations inférieures à 10°C nécessitent de préchauffer les composants et les extrémités des câbles pour assurer une bonne récupération du matériau et une pression d'interface adéquate. Les installations à plus de 35°C peuvent entraîner une récupération prématurée du tube avant un positionnement correct.

Jusqu'à quel point une petite cavité peut-elle causer des problèmes de décharge partielle ?

Des vides d'un diamètre aussi petit que 0,1 mm peuvent maintenir une activité de DP à des tensions de fonctionnement MV typiques lorsqu'ils sont situés dans des régions soumises à des contraintes élevées. Le facteur critique n'est pas la taille du vide seule, mais la combinaison de l'emplacement du vide, de l'intensité du champ local et de la composition du gaz à l'intérieur du vide.

Les tests VLF sont-ils équivalents aux tests de fréquence de puissance pour la mise en service ?

Les essais VLF à 0,01-0,1 Hz sont largement acceptés comme équivalents aux essais à fréquence industrielle pour les systèmes d'isolation extrudés, y compris les câbles et les terminaisons XLPE. La norme IEEE 400.2 fournit des conseils sur les procédures de test VLF et les critères d'acceptation pour les tests sur le terrain des systèmes de câbles d'énergie blindés.

Référence externe : IEEE 48-2009, Norme relative aux procédures d'essai et aux exigences concernant les terminaisons de câbles à courant alternatif — Association des normes IEEE