Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Les contacteurs à vide moyenne tension effectuent entre 10 000 et 100 000 cycles mécaniques au cours de leur durée de vie. Contrairement aux disjoncteurs qui interrompent occasionnellement les courants de défaut, les contacteurs commutent les courants de charge de manière répétée, souvent plusieurs fois par jour dans les applications de commande de moteur, de commutation de condensateur et de démarrage-arrêt fréquents.

Ce travail répétitif crée des schémas d'usure que les équipes de maintenance doivent détecter avant qu'ils ne provoquent des défaillances. L'érosion des contacts due aux arcs électriques répétés, la fatigue mécanique des mécanismes de fonctionnement et la dégradation progressive du vide sont inévitables, mais prévisibles. La maintenance structurée permet de détecter la détérioration à un stade précoce, lorsque les réparations coûtent des centaines au lieu de milliers et que les temps d'arrêt se comptent en minutes au lieu de jours.

La plupart des défaillances de contacteurs ne s'annoncent pas de manière spectaculaire. Elles progressent par le biais d'indicateurs mesurables : résistance de contact augmentant de 20% par rapport à la ligne de base, décalage de 5 ms par rapport aux spécifications, jeu mécanique apparaissant dans les tringleries. Ces signaux, lorsqu'ils sont suivis de manière systématique, permettent de prévoir les défaillances des semaines ou des mois à l'avance.

Cette liste de contrôle fournit les tests, mesures et critères d'acceptation spécifiques dont les ingénieurs de maintenance ont besoin pour évaluer efficacement l'état des contacteurs à vide. Que vous gériez des circuits de moteurs industriels nécessitant des contacteurs à vide pour une commutation fiable ou l'entretien des batteries de condensateurs dans les sous-stations électriques, ces procédures s'appliquent à tous les fabricants et à toutes les valeurs nominales.

Les disjoncteurs interrompent les défauts - courant élevé, mais opérations peu fréquentes (peut-être 5 à 20 au cours de leur durée de vie). Les contacteurs à vide commutent les charges - courant modéré, mais des milliers d'opérations par an.

Comparaison des droits :

| Paramètre | Disjoncteur à vide | Contacteur à vide |

|---|---|---|

| Opérations typiques/année | 5-20 (élimination des défauts) | 5 000-50 000 (commutation de charge) |

| Courant interrompu | 10-40× valeur nominale (défaut) | 1 à 8 fois la valeur nominale (appel/charge) |

| Énergie de l'arc par opération | Très élevé | Modéré |

| Énergie cumulée de l'arc | Faible (peu d'opérations) | Élevé (nombreuses opérations) |

| Intervalle d'entretien | 2 000 à 5 000 opérations | 5 000-20 000 opérations |

Ces commutations fréquentes accumulent l'énergie de l'arc qui érode les contacts, sollicite les mécanismes et finit par dégrader l'intégrité du vide. La maintenance permet d'éviter que ces défaillances progressives ne provoquent des pannes inattendues.

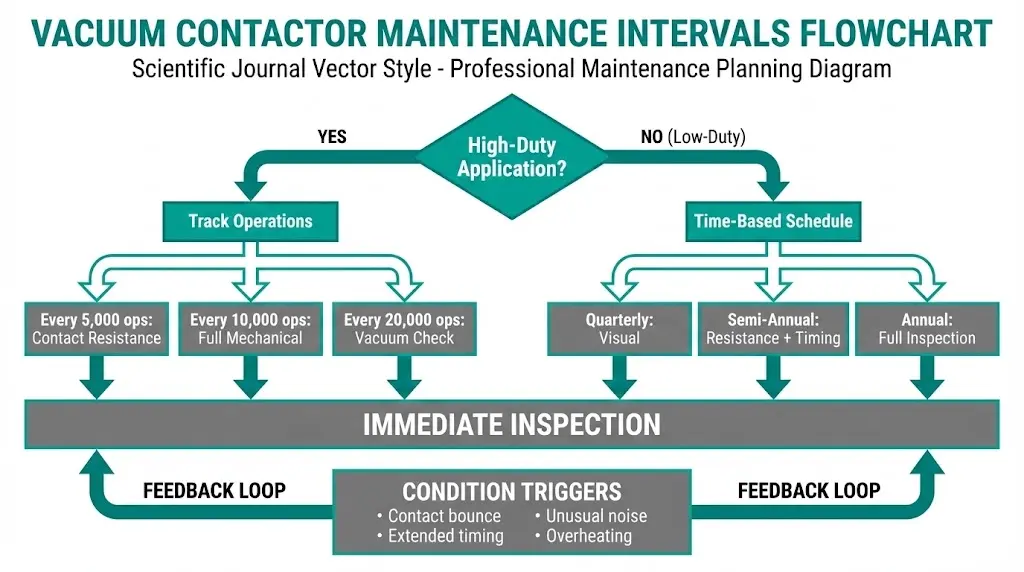

La fréquence d'entretien dépend de l'utilisation, des conditions environnementales et des recommandations du fabricant. Utilisez l'intervalle le plus prudent lorsque les conditions varient.

Directives sur les intervalles :

Plus précis que le système à base de temps pour les applications à haut rendement :

Comment suivre les opérations :

Effectuer une inspection non programmée lorsque :

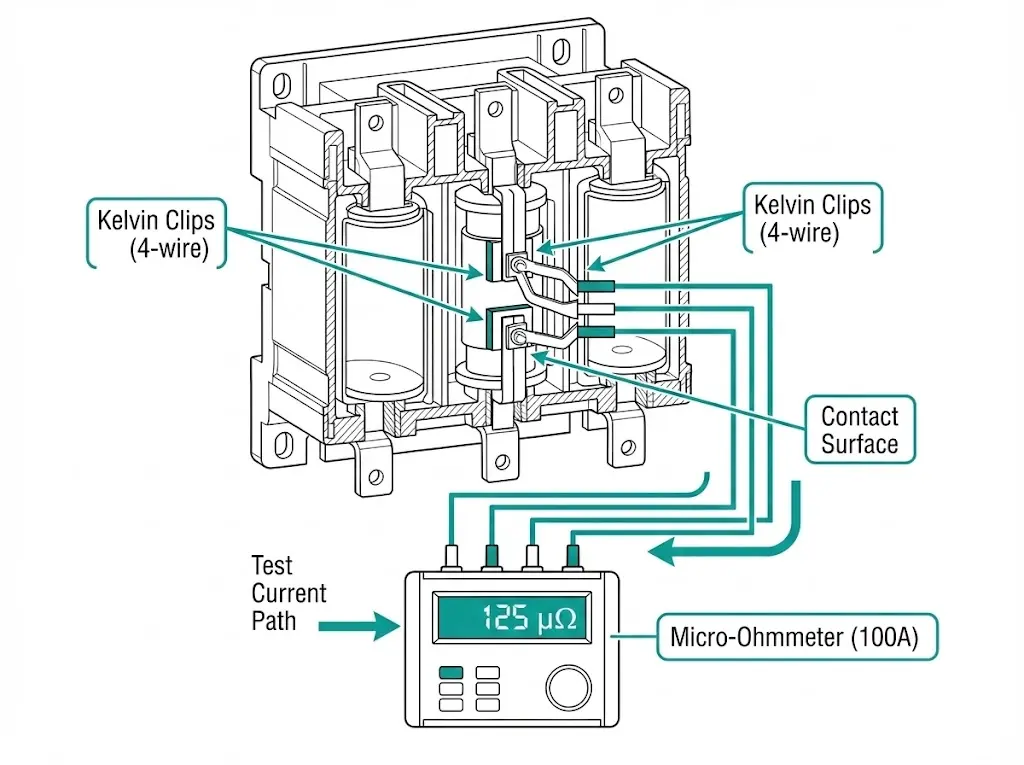

La résistance de contact indique directement l'érosion du contact et la contamination de la surface. Lorsque les contacts s'usent, la résistance augmente, ce qui réduit la capacité de courant et augmente l'échauffement de l'I²R.

Limites absolues (typique pour les contacteurs 12-38 kV) :

Limites relatives :

Exemple d'évaluation :

| Poteau | Base (nouvelle) | Lecture en cours | Évaluation |

|---|---|---|---|

| A | 80 μΩ | 120 μΩ | Acceptable (+50%, usure normale) |

| B | 85 μΩ | 135 μΩ | Acceptable (+59%, à surveiller de près) |

| C | 82 μΩ | 210 μΩ | Action requise (+156%, approche de la limite de service) |

Le pôle C présente une usure excessive - prévoir le remplacement du contact lors de la prochaine fenêtre d'entretien.

Les performances des interrupteurs à vide dépendent du maintien d'une pression de vide inférieure à 10-⁴ Pa (10-⁶ Torr). La dégradation progressive du vide au fil des ans permet aux molécules de gaz de pénétrer, ce qui réduit la rigidité diélectrique et la capacité d'interruption.

La dégradation du vide n'entraîne pas de défaillance immédiate - les contacteurs continuent à commuter les charges résistives. Mais la capacité d'interruption des défauts diminue, ce qui crée un risque en cas de courant d'appel ou de conditions anormales.

Appliquer une tension alternative aux contacts ouverts et mesurer le courant de fuite ou observer le claquage.

Équipement :

Procédure :

Acceptation :

Limitations :

Semblable à la méthode 1, mais avec une tension plus faible disponible sur les testeurs Megger ou les testeurs d'isolation standard.

Procédure :

Avantages :

Limitations :

Il ne s'agit pas d'un test de vide direct, mais la course des contacts en dessous des spécifications est souvent en corrélation avec la perte de vide (les contacts se collent légèrement les uns aux autres lorsque le vide disparaît et que la pression interne s'équilibre).

Voyage de référence : Typiquement 8-12 mm pour les contacteurs MV

Niveau d'intervention : <80% de la course nominale peut indiquer une défaillance du vide

Un vide défectueux provoque un échauffement accru des contacts en raison d'une capacité d'interruption réduite et d'un arc interne.

Procédure :

Indicateurs de défaillance du vide :

Avantage : Non invasif, peut être réalisé pendant l'opération

Limitation : Nécessite des données de base et un thermographe formé

Les interrupteurs à vide ne peuvent pas être réparés ou ré-évacués sur le terrain. Seule option : remplacement.

Arbre de décision de remplacement :

Interrupteurs à vide de fabricants qualifiés coûtent généralement de $200 à $800 en fonction de la tension et de l'intensité nominale. Le remplacement est simple - la plupart des modèles permettent de remplacer les interrupteurs sans démonter l'ensemble du contacteur.

Les mécanismes de fonctionnement contiennent des roulements, des tringleries, des ressorts et des verrous soumis à l'usure, à la corrosion et au désalignement. Les défaillances mécaniques donnent souvent des signes avant-coureurs d'une défaillance catastrophique.

Vérifier pour :

Action :

Vérifier pour :

Action :

Vérifier pour :

Action :

Mesure de la distance de contact :

Équipement : Indicateur à cadran ou outil de mesure de la course

Procédure :

Valeurs typiques : 8-12 mm pour les contacteurs 12 kV, 10-15 mm pour les contacteurs 24 kV

Acceptation :

Essai de chronométrage :

Équipement : Enregistreur à grande vitesse ou ensemble de test de relais avec fonction de synchronisation

Procédure :

Heure de fermeture habituelle : 50-100 ms

Heures d'ouverture habituelles : 20-50 ms

Acceptation :

Vérifier :

Défaillances courantes :

Procédure de test :

Certains contacteurs comportent des chutes d'arc ou des barrières autour de l'interrupteur à vide pour une protection supplémentaire.

Inspecter pour :

Action :

Les bobines de commande et les circuits de contrôle tombent plus souvent en panne que les interrupteurs à vide dans les systèmes bien entretenus.

Objectif : Détecter les tours court-circuités, les ruptures d'isolation ou les dommages aux bobines

Procédure :

Acceptation :

Procédure :

Faible résistance d'isolation (<1 MΩ) indique une pénétration d'humidité ou une détérioration de l'isolation - assécher ou remplacer la bobine.

Les contacteurs conçus pour une tension de commande CA ou CC (110 V, 125 V, 220 V, etc.) sont sensibles aux sous-tensions et aux surtensions.

Mesure :

Sous-tension (<85%) :

Surtension (>110%) :

Vérifier la chute de tension dans le câblage de contrôle - les longs câbles ou les conducteurs sous-dimensionnés provoquent une chute excessive.

Les mesures brutes sont inutiles en l'absence de contexte. L'évolution des données dans le temps révèle des schémas de détérioration.

Pour chaque intervalle de maintenance, documenter :

Tracer les paramètres clés dans le temps :

Exemple d'interprétation des tendances :

Si la résistance des contacts passe de 100 μΩ à 150 μΩ sur 20 000 opérations, l'extrapolation linéaire suggère d'atteindre la limite de service de 250 μΩ à ~50 000 opérations - prévoyez un remplacement avant cela.

Modèle de liste de contrôle :

FICHE D'ENTRETIEN DU CONTACTEUR À VIDE

ID de l'équipement : VC-101

Emplacement : MCC-3, Baie 5

Fabricant : XBRELE

Tension nominale : 12 kV

Courant nominal : 400 A

Application : Démarreur de moteur (moteur de ventilateur)

Date : _______ Opérations depuis la dernière inspection : _______

Température ambiante _______°C

Résistance au contact (μΩ) :

Phase A : _______ (Base : 85 μΩ)

Phase B : _______ (Base : 82 μΩ)

Phase C : _______ (Base : 88 μΩ)

TIMING :

Heure de clôture : _______ ms (Spec : 60-80 ms)

Temps d'ouverture : _______ ms (Spec : 25-35 ms)

COURSE DU CONTACT : _______ mm (Spec : 10 ± 1 mm)

INSPECTION VISUELLE :

[Mécanisme propre, lubrifié

[Pas de dommages ou de corrosion visibles

[Les contacts auxiliaires fonctionnent correctement

[Les verrouillages fonctionnent correctement

[Pas de bruit ou de vibration inhabituels pendant l'essai de fonctionnement

MESURES CORRECTIVES PRISES :

_____________________________________________

PROCHAINE INSPECTION : _________ (Date) ou _________ opérations

Inspecteur : __________________ Signature : __________

Conservez des registres pendant toute la durée de vie de l'équipement - les tendances visibles au fil des ans révèlent des schémas qui ne sont pas apparents lors d'inspections ponctuelles.

| Symptôme | Cause possible | Test de diagnostic | Remède |

|---|---|---|---|

| Ne se ferme pas | Faible tension de commande, défaillance de la bobine, blocage mécanique | Mesurer la tension de la bobine, vérifier qu'elle n'est pas coincée, tester la résistance de la bobine. | Corriger la tension d'alimentation, libérer le mécanisme, remplacer la bobine |

| Ne s'ouvre pas | Défaillance de la bobine d'ouverture, blocage mécanique, contacts bloqués | Actionner manuellement (si c'est sûr), tester la bobine d'ouverture, vérifier la résistance des contacts. | Remplacer la bobine, libérer le mécanisme, si les contacts sont soudés→ remplacer l'interrupteur |

| Contacter le chat | Sous-tension, contacts auxiliaires contaminés, résonance mécanique | Vérifier la tension de la bobine pendant le fonctionnement, inspecter les contacts auxiliaires. | Augmenter la tension, nettoyer les contacts, ajouter de l'amortissement |

| Chauffage excessif | Résistance de contact élevée, surcharge, vide insuffisant | Mesure de la résistance, vérification du courant de charge, test sous vide | Nettoyer/remplacer les contacts, vérifier la charge, remplacer l'interrupteur |

| Timing hors normes | Tringlerie usée, lubrifiant séché, fatigue des ressorts | Inspecter le mécanisme, mesurer la synchronisation, vérifier l'état des ressorts | Relubrifier, ajuster le mécanisme, remplacer les pièces usées |

L'entretien des contacteurs à vide comporte des risques électriques et mécaniques.

Avant de commencer le travail :

Pendant les tests :

Après l'entretien :

Pour un entretien correct de l'ensemble du système VCB et des contacteurs, se référer à Disjoncteur à vide de XBRELE guide d'entretien.

Référence externe : IEC 62271-106 - Norme CEI 62271-106 pour les contacteurs à courant alternatif

Q1 : À quelle fréquence dois-je mesurer la résistance de contact d'un contacteur à vide ?

R : Pour les contacteurs à haut rendement (démarrage de moteur, commutation de condensateur), mesurer toutes les 5 000 opérations ou tous les six mois, selon la première éventualité. Pour les contacteurs à faible utilisation (<1 000 opérations/an), une mesure annuelle suffit. Il faut toujours établir une base de référence lorsque l'appareil est neuf et suivre les tendances.

Q2 : Quelle est la différence entre les tests de résistance de contact pour les contacteurs et les disjoncteurs ?

R : La technique est identique, mais les critères d'acceptation diffèrent - les contacteurs accumulent plus d'énergie d'arc en raison des opérations fréquentes, de sorte que les contacts s'usent plus rapidement. Les contacts des disjoncteurs peuvent durer 10 000 opérations avant d'être remplacés ; les contacts des contacteurs doivent souvent être remplacés après 30 000 à 50 000 opérations, malgré un courant par opération plus faible.

Q3 : Puis-je utiliser un multimètre standard pour mesurer la résistance de contact ?

R : Les non-multimètres utilisent des courants de test à l'échelle du milliampère qui ne peuvent pas traverser les films de surface sur les contacts, ce qui donne des valeurs faussement élevées. Utilisez des micro-ohmmètres dédiés avec un courant de test de plus de 100A pour pénétrer les couches d'oxyde de surface et mesurer la véritable résistance métal-métal.

Q4 : Comment puis-je savoir si le vide s'est rompu si je ne dispose pas d'un équipement de test haute tension ?

R : Effectuer un test d'isolation de 1 000 V CC sur les contacts ouverts - un bon vide indique >100 MΩ. Vérifier également : l'échauffement excessif des contacts pendant le fonctionnement (imagerie thermique), la réduction de la course des contacts (<80% de la valeur nominale), ou un éclair d'arc inhabituel visible à travers les fenêtres d'inspection. L'un ou l'autre de ces éléments justifie le remplacement de l'interrupteur.

Q5 : Qu'est-ce qui fait que les interrupteurs à vide perdent leur vide avec le temps ?

R : Perméation graduelle de molécules de gaz à travers les joints céramo-métalliques (hélium, hydrogène), microfissures dues aux cycles thermiques et dégazage interne dû à l'érosion par contact. Le vide se dégrade généralement sur une période de 15 à 25 ans, bien qu'un usage intensif ou des défauts de fabrication puissent accélérer la défaillance.

Q6 : Dois-je lubrifier les contacts des interrupteurs à vide ?

R : Les contacts permanents fonctionnent dans le vide et ne doivent jamais être lubrifiés. Ne lubrifier que les roulements, les tringleries et les points d'articulation du mécanisme de fonctionnement situés à l'extérieur de l'enveloppe de vide. Utiliser le lubrifiant spécifié par le fabricant (généralement de la graisse au lithium de -40 à +125°C).

Q7 : Comment puis-je prévoir le moment où les lentilles devront être remplacées ?

A : Suivre la tendance de la résistance : si elle augmente linéairement de 100 μΩ à 180 μΩ sur 20 000 opérations, extrapoler pour atteindre la limite de service de 250 μΩ à ~50 000 opérations - prévoir le remplacement avant cela. Un saut de résistance soudain (>20% entre les intervalles) justifie une investigation immédiate et un éventuel remplacement anticipé.