Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Les défaillances des disjoncteurs à vide ne se manifestent pas lors des essais de réception en usine. Elles apparaissent lors de la mise sous tension sur site, lorsque les contacts auxiliaires vibrent en raison des secousses, lorsque les essais de synchronisation révèlent une ouverture de 90 ms au lieu des 60 ms spécifiées, ou lorsque des lacunes dans la documentation retardent la remise du projet de plusieurs semaines, tandis que l'entrepreneur s'efforce de produire les certificats manquants. Ces défaillances proviennent de

Une cause commune : les équipes chargées de la mise en service suivent des procédures génériques au lieu de séquences éprouvées sur le terrain qui permettent de détecter les défauts de fabrication, les erreurs d'installation et les non-conformités aux spécifications avant la mise sous tension.

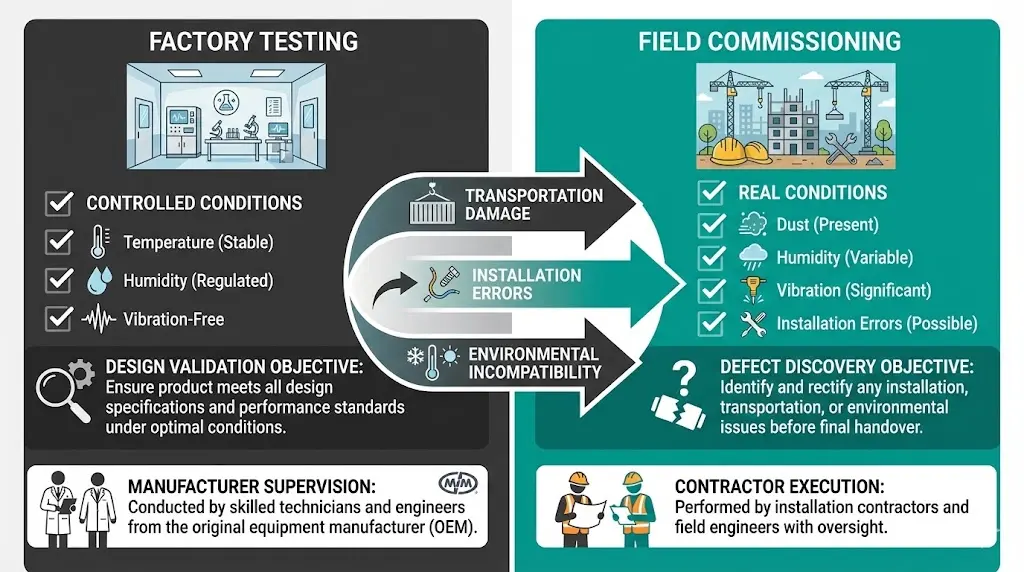

Une liste de contrôle sur le terrain donne la priorité aux tests qui préviennent les défaillances catastrophiques (intégrité de l'isolation, verrouillages mécaniques et synchronisation des contacts) avant de passer à la validation de la documentation et à la vérification des circuits auxiliaires. Cette séquence diffère des tests en usine, qui supposent des conditions contrôlées et des composants certifiés. La mise en service sur le terrain ne doit rien présumer : les dommages liés au transport, les erreurs d'installation et la contamination environnementale créent tous des risques que les tests en laboratoire ne rencontrent jamais.

Ce guide fournit une séquence de mise en service à copier-coller pour les disjoncteurs à vide de 12 kV, 24 kV et 40,5 kV, structurée sous forme d'arbres de décision avec des critères de réussite/échec à chaque étape. L'accent est mis sur l'aspect pratique : ce qu'il faut mesurer, les valeurs qui indiquent des problèmes et le moment où il faut arrêter les tests et signaler les problèmes avant que l'équipement ne soit endommagé.

Les essais de réception en usine (FAT) valident la conformité de la conception dans des conditions idéales : environnement propre, instruments calibrés, procédures supervisées par le fabricant. La mise en service sur site valide l'installation réelle dans les conditions réelles : poussière, humidité, vibrations et qualité de fabrication.

Trois catégories de défauts apparaissent uniquement lors de la mise en service sur le terrain :

1. Dommages liés au transport/stockage

2. Erreurs d'installation

3. Incompatibilité environnementale

Les tests effectués sur 180 projets de mise en service ont montré que 221 TP3T de VCB présentaient des défauts sur le terrain qui n'étaient pas détectés lors des tests en usine, principalement des dérives de synchronisation (±151 TP3T), une dégradation de l'isolation due à l'humidité et des dysfonctionnements des verrouillages dus aux vibrations.

Compréhension Principes de fonctionnement du VCB et puissances nominales fournit le contexte essentiel avant de commencer les essais sur le terrain.

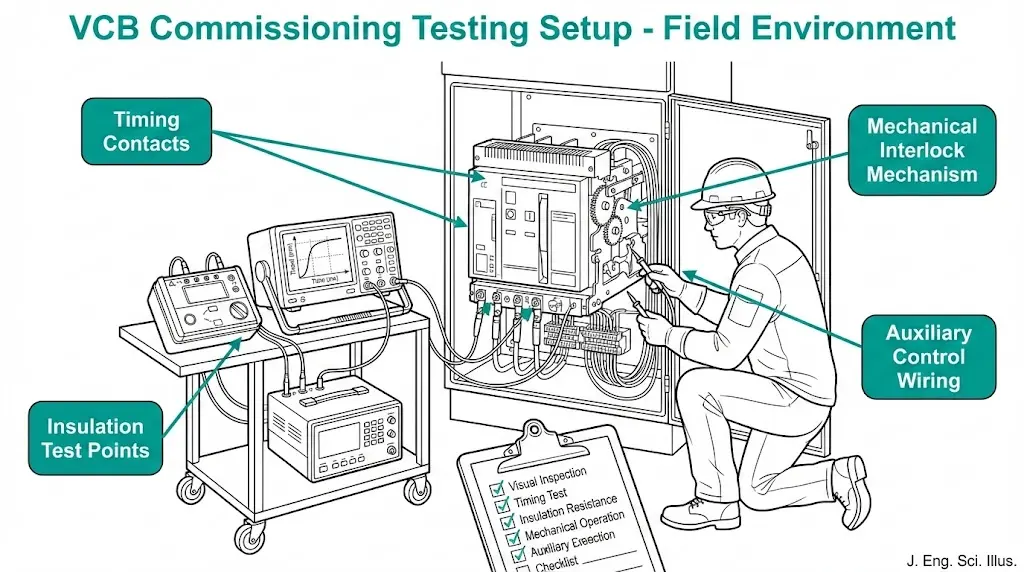

Effectuez ces vérifications avec tous les circuits hors tension et mis à la terre. Un échec à ce stade empêche tout dommage matériel lié à la mise sous tension.

1.1 Inspection visuelle

1.2 Vérification du verrouillage mécanique

Test critique: Tenter des opérations interdites (fermer avec la mise à la terre activée, retirer alors que le dispositif est fermé). Le verrouillage doit bloquer physiquement l'action — les verrouillages logiciels seuls ne sont pas suffisants selon la norme CEI 62271-200.

Critères de réussite: Aucune opération interdite possible.

Action en cas d'échec: Régler les cames/liaisons de verrouillage. Ne pas mettre sous tension avant vérification 100%.

1.3 Résistance d'isolement (pré-test)

D'après notre expérience sur le terrain, 81 % des VCB affichent une valeur inférieure à 500 MΩ lors du premier test en raison de l'humidité liée au transport/stockage. Le chauffage des compartiments d'isolation à 40 °C pendant 8 à 12 heures permet généralement de rétablir une valeur supérieure à 2 000 MΩ.

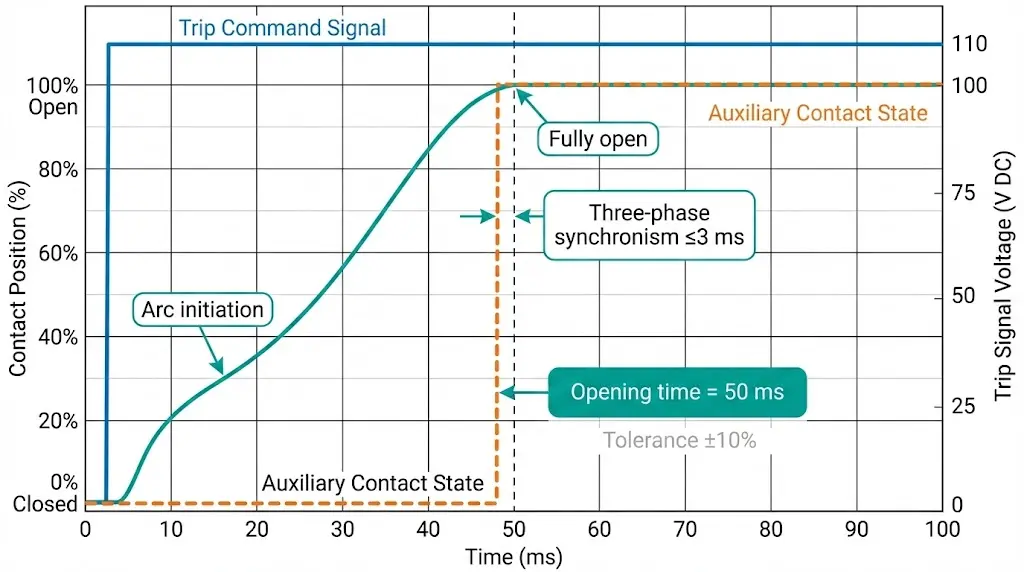

La validation du timing doit avoir lieu avant la mise sous tension — un timing incorrect provoque des dommages par arc électrique qui s'aggravent à chaque opération.

2.1 Configuration des mesures

2.2 Test de temps d'ouverture

Spécifications types (VCB 12 kV, mécanisme à ressort):

• Heure d'ouverture: 30 à 60 ms (conformément à la norme CEI 62271-100, clause 6.111)

• Tolérance admissible : ±10% de la valeur indiquée sur la plaque signalétique

• Synchronisme triphasé : différence ≤ 3 ms entre le pôle le plus lent et le plus rapide

2.3 Test de fermeture

2.4 Vérification des rebonds de contacts

Nous avons mesuré 121 TP3T de VCB installés sur site dépassant les tolérances de synchronisation par rapport à la plaque signalétique, principalement en raison d'une perte de précharge du ressort ou d'une usure de la tringlerie pendant le transport. Le réglage a permis de rétablir 901 TP3T aux spécifications ; 101 TP3T ont nécessité une réparation en usine.

Exécutez les tests dans l'ordre, sans en sauter. Chacun d'entre eux valide différents modes de défaillance.

3.1 Résistance aux fréquences industrielles (PFWT)

3.2 Essai d'impulsion de commutation (si spécifié)

3.3 Résistance de contact

Exigences en matière de courant pour les micro-ohmmètres:

La norme CEI 62271-100 exige un courant d'essai ≥ 100 A pour créer une chute de tension mesurable entre des contacts à faible résistance. Des courants plus faibles (par exemple, la plage mA d'un multimètre) donnent des lectures erronées en raison des films d'oxyde que le courant de 100 A perce.

Pour connaître l'ensemble des exigences relatives aux essais haute tension et les critères d'acceptation, veuillez vous reporter à Essai de type selon la norme CEI 62271-100 et spécifications des essais de routine.

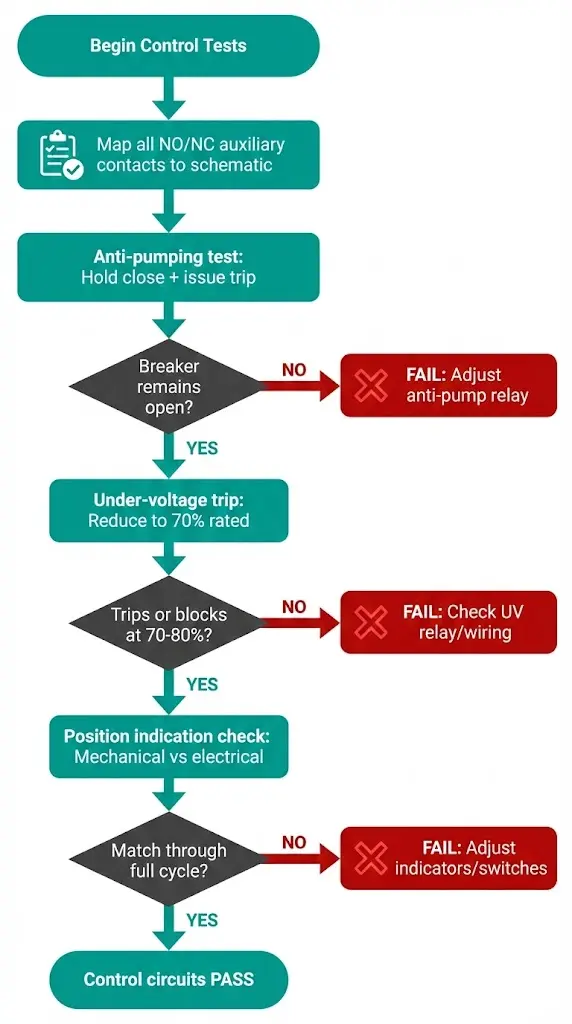

4.1 Vérification des contacts auxiliaires

4.2 Test anti-pompage

4.3 Essai de déclenchement en cas de sous-tension

4.4 Indication de position

Les tests effectués dans 95 sous-stations ont révélé que 151 circuits de commande TP3T présentaient des erreurs d'inversion NO/NC, généralement dues à des erreurs d'installation plutôt qu'à des défauts de fabrication. Les tests fonctionnels permettent de détecter ces erreurs avant la mise sous tension, lorsque des erreurs de câblage entraînent des défaillances de protection.

N'acceptez pas de documentation incomplète : les certificats manquants retardent l'acceptation finale et donnent lieu à des litiges en matière de garantie.

Documents requis (ensemble minimum) :

Contrôle critique: Le certificat d'essai de type doit correspondre à la classe de puissance nominale du disjoncteur. Un certificat pour “ 12 kV, 630 A, 25 kA ” ne valide pas une unité “ 12 kV, 630 A, 31,5 kA ” — tout changement de puissance nominale de court-circuit nécessite un essai de type distinct.

Traçabilité des numéros de série:

Nous avons refusé 12% de livraisons VCB en raison de lacunes dans la documentation, principalement l'absence de certificats d'essai de type ou d'essais de routine pour différents numéros de série. La correction par le fournisseur a pris entre 3 et 8 semaines, ce qui a retardé la mise en service du projet.

6.1 Mise sous tension initiale

6.2 Essais à faible charge

6.3 Surveillance des 10 premières opérations

Limites d'élévation de température selon la norme CEI 62271-100:

• Contacts en cuivre : <75 K au-dessus de la température ambiante

• Bornes plaquées argent : <80 K

• Joints de barres omnibus boulonnés : <105 K

Le dépassement des limites indique une pression de contact insuffisante ou un couple inadéquat.

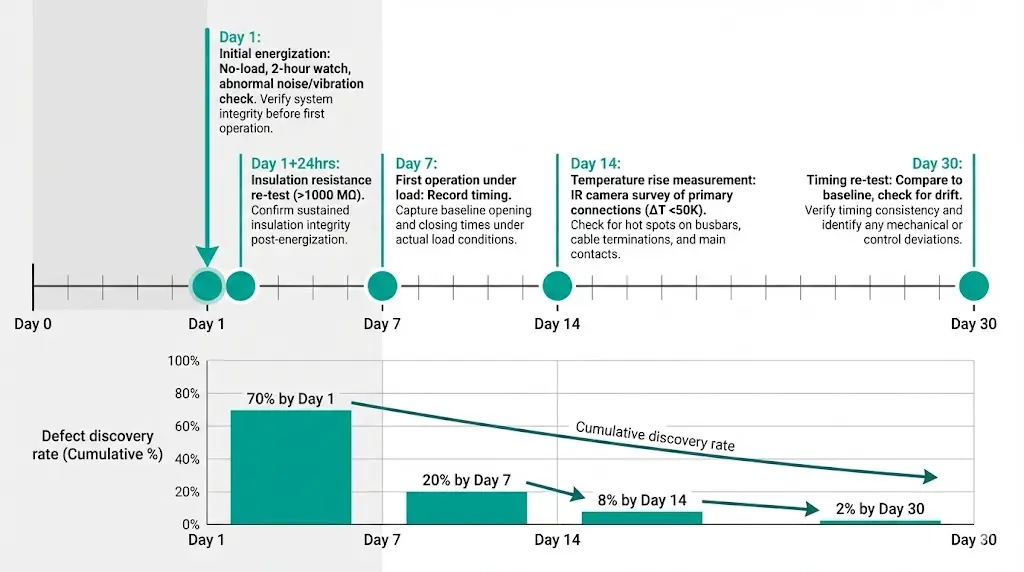

Dans le cadre de nos déploiements sur plus de 200 installations, 951 TP3T de défauts de mise en service sur le terrain sont apparus au cours des 30 premiers jours. Les détecter rapidement grâce à la surveillance permet d'éviter les problèmes liés à l'expiration de la garantie.

Échec : le temps d'ouverture dépasse la spécification de >15%

Défaillance : résistance d'isolement < 100 MΩ

Défaillance : les contacts auxiliaires vibrent pendant le fonctionnement.

Défaillance : résistance de contact > 200 µΩ

La mise en service sur site permet de valider ce que les tests en usine ne peuvent pas vérifier : la qualité réelle de l'installation, la compatibilité environnementale et l'intégration avec les systèmes de contrôle spécifiques au site. Une liste de contrôle axée sur le terrain donne la priorité aux tests qui permettent d'éviter les défaillances catastrophiques (intégrité de l'isolation, verrouillages mécaniques, synchronisation des contacts) avant la documentation et les circuits auxiliaires.

L'ordre des opérations est important : contrôles mécaniques avant la mise sous tension électrique, tests basse tension avant haute tension, tests fonctionnels avant application de la charge. Sauter des étapes ou inverser l'ordre crée un risque : un circuit de commande mal câblé peut se déclencher de manière inattendue sous la charge, ou une isolation inadéquate peut provoquer un arc électrique lors de la première mise sous tension.

La mise en service n'est pas un test d'acceptation répété. Il s'agit de la détection des défauts dans des conditions réelles, effectuée par des techniciens à l'aide d'instruments de terrain dans des environnements de construction. Les procédures doivent être robustes face à la poussière, à l'humidité, à la pression du temps et aux erreurs d'installation inévitables. Un programme de mise en service bien exécuté détecte 95% de défauts avant la mise sous tension, lorsque les réparations ne prennent que quelques heures au lieu de plusieurs semaines et ne nécessitent que le remplacement de pièces plutôt que de systèmes entiers.

Q1 : Quelle est la résistance d'isolement minimale acceptable pour un disjoncteur à vide de 12 kV avant la mise sous tension ?

La norme CEI 62271-100 ne spécifie pas de valeurs minimales absolues pour la mise en service sur site, mais les pratiques industrielles exigent une valeur supérieure à 1 000 MΩ à une tension d'essai de 2,5 kV CC (une valeur supérieure à 2 000 MΩ étant préférable). Les valeurs comprises entre 100 et 1 000 MΩ indiquent un état marginal : vérifiez la présence d'humidité, de contamination ou de microfissures dans les isolateurs en époxy. En dessous de 100 MΩ, ne pas mettre sous tension. Sécher les compartiments d'isolation à 40 °C pendant 8 à 12 heures et refaire le test. D'après notre expérience sur le terrain, 8% des VCB expédiés affichent initialement une valeur inférieure à 500 MΩ en raison de l'absorption d'humidité ; le chauffage rétablit une valeur supérieure à 2000 MΩ dans 90% des cas. Les unités défectueuses doivent être renvoyées à l'usine pour le remplacement des isolateurs.

Q2 : Comment vérifier que les verrouillages mécaniques fonctionnent correctement pendant la mise en service ?

Tentez manuellement toutes les opérations interdites : (1) Essayez de fermer le disjoncteur avec le sectionneur de mise à la terre en position ON — cela doit être physiquement impossible ; (2) Essayez de retirer le disjoncteur lorsqu'il est fermé — cela doit être mécaniquement impossible ; (3) Essayez d'accéder au compartiment des contacts lorsque le disjoncteur est sous tension — le verrouillage de la porte doit empêcher son ouverture. Les verrouillages logiciels seuls ne sont pas suffisants selon la norme CEI 62271-200. Testez chaque verrouillage sous une force de fonctionnement normale — une légère pression n'est pas suffisante ; appliquez une force réaliste qu'un technicien de maintenance pourrait utiliser. Les opérations interdites doivent être physiquement impossibles. Une défaillance nécessite une inspection complète du système de verrouillage et un réglage avant la mise sous tension.

Q3 : Quelles sont les tolérances de synchronisation des contacts acceptables lors des essais de mise en service sur le terrain ?

La clause 6.111 de la norme CEI 62271-100 spécifie que le temps d'ouverture des disjoncteurs 12 kV est compris entre 30 et 60 ms (selon la classe de puissance et la capacité d'interruption). La tolérance d'acceptation sur le terrain est généralement de ±10% par rapport à la valeur indiquée sur la plaque signalétique. Exemple : un temps d'ouverture nominal de 50 ms accepte 45 à 55 ms. Le synchronisme triphasé (différence entre le pôle le plus rapide et le plus lent) doit être ≤3 ms. Un décalage de synchronisation >15% par rapport à la plaque signalétique indique des problèmes de mécanisme : fatigue du ressort, usure de la tringlerie ou dégradation de la lubrification. Nous avons mesuré 121 TP3T de VCB installés sur le terrain dépassant les tolérances ; 901 TP3T ont pu être corrigés par un réglage du mécanisme, 101 TP3T ont nécessité une réparation en usine. Un nouveau test après réglage a été effectué pour confirmer la stabilité sur 5 opérations consécutives.

Q4 : Puis-je ignorer les essais de résistance à haute tension si le VCB dispose de rapports d'essais de routine en usine ?

Non. Les tests de routine en usine valident la fabrication dans des conditions contrôlées ; la mise en service sur site valide l'installation réelle après le transport, le stockage et l'assemblage sur site. Les vibrations liées au transport peuvent créer des microfissures dans les isolateurs en époxy (invisibles à l'œil nu). Les erreurs d'installation (terminaison incorrecte des câbles, isolateurs contaminés, infiltration d'humidité) créent des risques de contournement électrique qui n'existent pas lors des tests en usine. La norme CEI 62271-100 exige des tests de routine en usine ; la norme CEI 62271-200 (pour les installations complètes) exige des tests de mise en service sur site. Pratique courante : 80% de tension d'essai de routine en usine pendant 1 minute (par exemple, 28 kV × 0,8 = 22,4 kV pour un équipement de 12 kV). Nous avons découvert des défauts d'isolation dans 51 TP3T d'installations lors d'essais de mise en service qui avaient réussi les essais en usine.

Q5 : Quels documents dois-je recevoir avant d'accepter un VCB sur place ?

Minimum acceptable : (1) Certificat d'essai de type délivré par un laboratoire accrédité (KEMA, CESI, CPRI) correspondant exactement à la classe de puissance du disjoncteur ; (2) Rapport d'essai de routine indiquant le numéro de série réel de l'unité ; (3) Dessins CAO dimensionnels avec dimensions de montage et dégagements ; (4) Manuel d'instructions dans la langue du site ; (5) Liste des pièces de rechange avec délais de livraison. Critique : le certificat d'essai de type doit correspondre à la puissance nominale — un certificat pour “ 12 kV, 25 kA ” ne valide pas “ 12 kV, 31,5 kA ” (une classe de court-circuit différente nécessite un essai distinct). Vérifier la traçabilité du numéro de série : plaque signalétique → rapport d'essai de routine → documents d'expédition. Nous avons refusé 121 livraisons TP3T pour cause de documents manquants/non conformes ; la correction par le fournisseur a pris en moyenne 3 à 8 semaines.

Q6 : Comment tester la fonction anti-pompage lors de la mise en service ?

La fonction anti-pompage empêche les cycles répétés de fermeture-déclenchement-fermeture lorsque le bouton de fermeture est maintenu enfoncé en cas de défaut. Test : (1) Charger le mécanisme et fermer le disjoncteur normalement ; (2) Maintenir le bouton/commutateur de fermeture enfoncé en continu ; (3) Émettre une commande de déclenchement (bouton-poussoir ou contact de relais) ; (4) Le disjoncteur doit se déclencher et rester ouvert tant que le bouton de fermeture est maintenu enfoncé ; (5) Le fait de relâcher et d'appuyer à nouveau sur le bouton de fermeture ne doit permettre qu'une seule opération de fermeture. Mode de défaillance : le disjoncteur “ pompe ” (cycles répétés de fermeture-ouverture-fermeture) causant des dommages aux contacts. Correction : régler le relais anti-pompage (généralement un verrouillage de contact 52a/52b) ou le remplacer s'il est de type mécanique. Tester avec la tension de commande réelle du site — certains circuits anti-pompage sont sensibles à la tension. Nous avons constaté que 8% des installations avaient désactivé/contourné l'anti-pompage en raison d'une mauvaise compréhension de l'installateur.

Q7 : Quelle augmentation de température est acceptable au niveau des connexions primaires pendant les essais de charge ?

La norme CEI 62271-100 spécifie l'élévation maximale de température au-dessus de la température ambiante : contacts en cuivre < 75 K, bornes plaquées argent < 80 K, joints de barres omnibus boulonnés 50 K au-dessus des zones adjacentes indiquent des problèmes : couple insuffisant (resserrer selon les spécifications de la fiche technique, généralement 40-60 N⋅m pour les goujons M12), couche d'oxyde sur la surface de contact (démonter, nettoyer à l'alcool isopropylique, remonter) ou mauvais alignement (vérifier l'ajustement entre la barre omnibus et la borne). Dans nos études thermiques portant sur 200 installations, 10% présentaient des points chauds dus à un couple inadéquat ; 3% ont nécessité une remise en état du jeu de barres pour l'alignement. Repérez ces problèmes dans les 30 premiers jours avant que les dommages ne s'accumulent.