Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

I contattori sotto vuoto a media tensione effettuano 10.000-100.000 cicli meccanici nel corso della loro vita utile. A differenza degli interruttori automatici che interrompono occasionalmente le correnti di guasto, i contattori commutano le correnti di carico ripetutamente, spesso più volte al giorno nel controllo dei motori, nella commutazione dei condensatori e nelle applicazioni di avvio e arresto frequenti.

Questo lavoro ripetitivo crea modelli di usura che i team di manutenzione devono individuare prima che causino guasti. L'erosione dei contatti causata da archi ripetuti, l'affaticamento meccanico dei meccanismi operativi e il graduale degrado del vuoto sono inevitabili, ma prevedibili. La manutenzione strutturata individua precocemente il deterioramento, quando le riparazioni costano centinaia invece di migliaia di euro e i tempi di inattività misurano minuti invece di giorni.

La maggior parte dei guasti ai contattori non si manifesta in modo eclatante. Si manifestano attraverso indicatori misurabili: la resistenza dei contatti che aumenta di 20% rispetto alla linea di base, la temporizzazione che si discosta di 5 ms dalle specifiche, la comparsa di giochi meccanici nei collegamenti. Questi segnali, se monitorati sistematicamente, predicono i guasti con settimane o mesi di anticipo.

Questa lista di controllo fornisce i test, le misure e i criteri di accettazione specifici di cui hanno bisogno i tecnici della manutenzione per valutare in modo efficiente lo stato di salute dei contattori a vuoto. Sia che si tratti di gestire circuiti di motori industriali che richiedono contattori sotto vuoto per una commutazione affidabile o la manutenzione delle batterie di condensatori nelle sottostazioni, queste procedure si applicano a tutti i produttori e a tutti i valori nominali.

Gli interruttori automatici interrompono i guasti: corrente elevata, ma operazioni poco frequenti (forse 5-20 nel corso della loro vita). I contattori sotto vuoto commutano i carichi: corrente moderata, ma migliaia di operazioni all'anno.

Confronto tra i doveri:

| Parametro | Interruttore automatico sottovuoto | Contattore a vuoto |

|---|---|---|

| Operazioni tipiche/anno | 5-20 (eliminazione dei guasti) | 5.000-50.000 (commutazione del carico) |

| Corrente interrotta | 10-40× nominale (guasto) | 1-8× nominale (spunto/carico) |

| Energia dell'arco per operazione | Molto alto | Moderato |

| Energia cumulativa dell'arco | Basso (poche operazioni) | Alto (molte operazioni) |

| Intervallo di manutenzione | 2.000–5.000 operazioni | 5.000-20.000 operazioni |

Queste frequenti commutazioni accumulano l'energia dell'arco che erode i contatti, sollecita i meccanismi e infine degrada l'integrità del vuoto. La manutenzione impedisce che questi guasti graduali causino interruzioni impreviste.

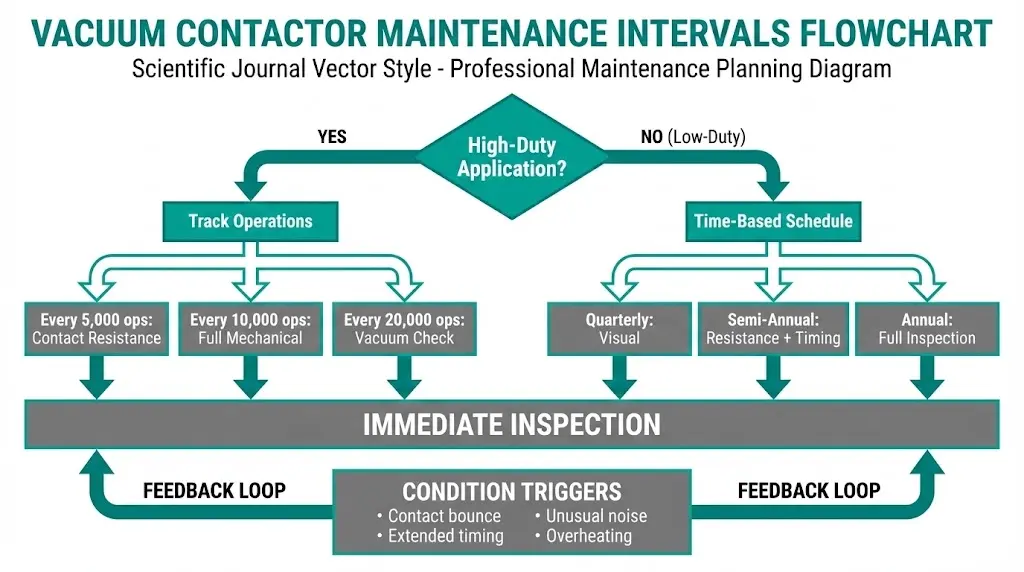

La frequenza di manutenzione dipende dall'impiego, dalle condizioni ambientali e dalle raccomandazioni del produttore. Utilizzare l'intervallo più prudente quando le condizioni variano.

Linee guida per gli intervalli:

Più preciso di quello a tempo per le applicazioni ad alta intensità di lavoro:

Come tracciare le operazioni:

Eseguire un'ispezione non programmata quando:

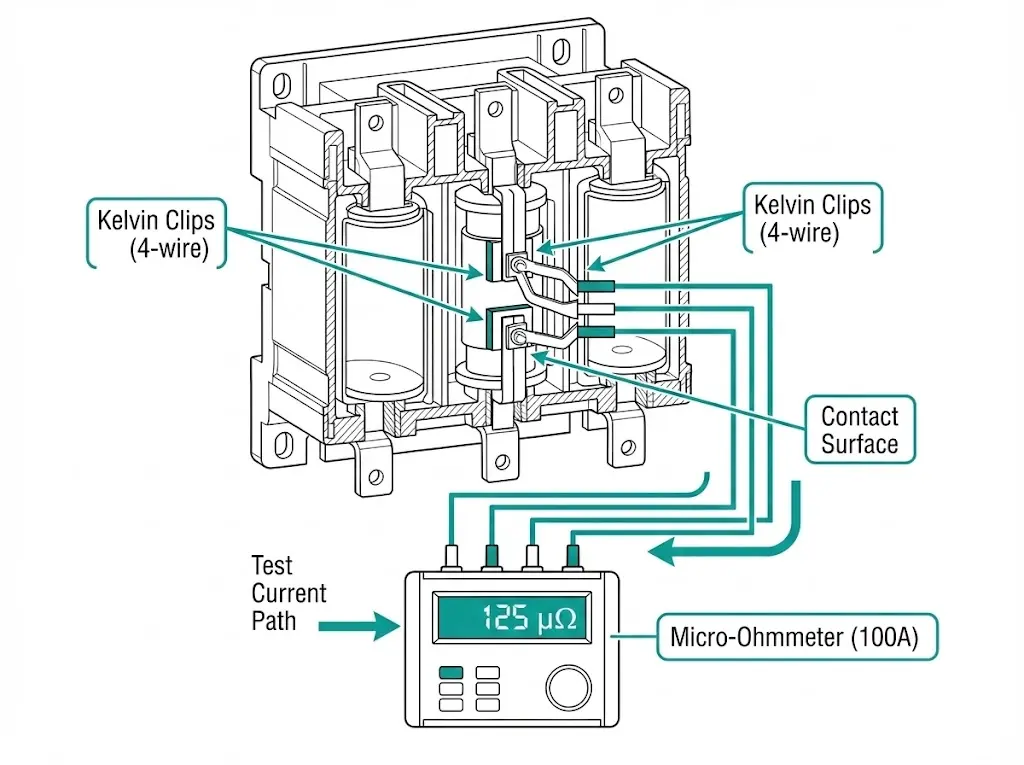

La resistenza dei contatti indica direttamente l'erosione dei contatti e la contaminazione della superficie. Con l'usura dei contatti, la resistenza aumenta, riducendo la capacità di corrente e aumentando il riscaldamento I²R.

Limiti assoluti (tipico per contattori da 12-38 kV):

Limiti relativi:

Esempio di valutazione:

| Palo | Linea di base (nuova) | Lettura attuale | Valutazione |

|---|---|---|---|

| A | 80 μΩ | 120 μΩ | Accettabile (+50%, usura normale) |

| B | 85 μΩ | 135 μΩ | Accettabile (+59%, monitorare attentamente) |

| C | 82 μΩ | 210 μΩ | Azione necessaria (+156%, in prossimità del limite di servizio) |

Il polo C presenta un'usura eccessiva: pianificare la sostituzione dei contatti alla prossima manutenzione.

Le prestazioni dell'interruttore a vuoto dipendono dal mantenimento della pressione del vuoto al di sotto di 10-⁴ Pa (10-⁶ Torr). La graduale degradazione del vuoto nel corso degli anni consente l'ingresso di molecole di gas, riducendo la rigidità dielettrica e la capacità di interruzione.

Il degrado del vuoto non causa un guasto immediato: i contattori continuano a commutare carichi resistivi. Ma la capacità di interruzione dei guasti diminuisce, creando rischi in caso di correnti di spunto o condizioni anomale.

Applicare una tensione CA sui contatti aperti e misurare la corrente di dispersione o osservare il guasto.

Attrezzatura:

Procedura:

Accettazione:

Limitazioni:

Simile al metodo 1, ma utilizza una tensione più bassa, disponibile nei tester Megger o di isolamento standard.

Procedura:

Vantaggi:

Limitazioni:

Non si tratta di un test diretto del vuoto, ma la corsa dei contatti al di sotto delle specifiche è spesso correlata alla perdita di vuoto (i contatti aderiscono leggermente quando il vuoto viene meno e la pressione interna si equalizza).

Viaggio di riferimento: In genere 8-12 mm per i contattori MV

Livello di azione: <80% della corsa nominale può indicare un guasto del vuoto

Il mancato funzionamento del vuoto provoca un aumento del riscaldamento dei contatti a causa della ridotta capacità di interruzione e dell'arco interno.

Procedura:

Indicatori di fallimento del vuoto:

Vantaggio: Non invasivo, può essere eseguito durante l'intervento.

Limitazione: Richiede dati di base e un termografo addestrato

Le interruzioni sotto vuoto non possono essere riparate o rievocate sul campo. Unica opzione: sostituzione.

Albero decisionale sostitutivo:

Interruttori a vuoto da produttori qualificati In genere costano $200-$800 a seconda della tensione e della corrente nominale. La sostituzione è semplice: la maggior parte dei progetti consente di sostituire gli interruttori senza smontare l'intero contattore.

I meccanismi operativi contengono cuscinetti, leveraggi, molle e chiusure soggetti a usura, corrosione e disallineamento. I guasti meccanici spesso danno segnali di avvertimento prima di un guasto catastrofico.

Controllare per:

Azione:

Controllare per:

Azione:

Controllare per:

Azione:

Misurazione della corsa a contatto:

Attrezzatura: Comparatore o strumento di misurazione della corsa

Procedura:

Valori tipici: 8-12 mm per contattori da 12 kV, 10-15 mm per 24 kV

Accettazione:

Test di temporizzazione:

Attrezzatura: Registratore ad alta velocità o set di test per relè con funzione di temporizzazione

Procedura:

Orario di chiusura tipico: 50-100 ms

Orario di apertura tipico: 20-50 ms

Accettazione:

Controllo:

Guasti comuni:

Procedura di test:

Alcuni contattori includono scivoli d'arco o barriere intorno all'interruttore a vuoto per una maggiore protezione.

Ispezione per:

Azione:

Le bobine di funzionamento e i circuiti di controllo si guastano più frequentemente delle interruzioni del vuoto nei sistemi ben mantenuti.

Scopo: Rilevamento di spire in cortocircuito, rottura dell'isolamento o danni alla bobina

Procedura:

Accettazione:

Procedura:

Bassa resistenza all'isolamento (<1 MΩ) indica l'ingresso di umidità o danni all'isolamento: asciugare o sostituire la bobina.

I contattori progettati per la tensione di controllo CA o CC (110 V, 125 V, 220 V, ecc.) sono sensibili alla sottotensione e alla sovratensione.

Misura:

Sottotensione (<85%):

Sovratensione (>110%):

Controllare la caduta di tensione nel cablaggio di controllo lunghe tratte di cavo o conduttori sottodimensionati causano una caduta eccessiva.

Le misure grezze sono inutili senza contesto. L'andamento dei dati nel tempo rivela i modelli di deterioramento.

Per ogni intervallo di manutenzione, documentare:

Tracciare i parametri chiave nel tempo:

Esempio di interpretazione del trend:

Se la resistenza dei contatti passa da 100 μΩ a 150 μΩ nell'arco di 20.000 operazioni, l'estrapolazione lineare suggerisce di raggiungere il limite di servizio di 250 μΩ a ~50.000 operazioni.

Esempi di liste di controllo:

REGISTRO DI MANUTENZIONE DEL CONTATTORE A VUOTO

ID apparecchiatura: VC-101

Posizione: MCC-3, Baia 5

Produttore: XBRELE

Tensione nominale: 12 kV

Corrente nominale: 400 A

Applicazione: Avviamento motore (motore della ventola)

Data: _______ Operazioni dall'ultima ispezione: _______

Temperatura ambiente: _______°C

RESISTENZA AL CONTATTO (μΩ):

Fase A: _______ (Linea di base: 85 μΩ)

Fase B: _______ (linea di base: 82 μΩ)

Fase C: _______ (linea di base: 88 μΩ)

TEMPI:

Tempo di chiusura: _______ ms (Spec: 60-80 ms)

Tempo di apertura: _______ ms (Spec.: 25-35 ms)

CORSA DEL CONTATTO: _______ mm (Spec.: 10 ± 1 mm)

ISPEZIONE VISIVA:

[ ] Meccanismo pulito, lubrificato

[ ] Nessun danno o corrosione visibile

[ ] I contatti ausiliari funzionano correttamente

[ ] Gli interblocchi funzionano correttamente

[ ] Nessun rumore o vibrazione insolita durante il funzionamento del test

AZIONI CORRETTIVE INTRAPRESE:

_____________________________________________

Prossima ispezione prevista: _________ (data) o _________ operazioni

Ispettore: __________________ Firma: __________

Conservare i registri per tutta la durata dell'apparecchiatura: le tendenze visibili nel corso degli anni rivelano schemi non evidenti nelle singole ispezioni.

| Sintomo | Possibile causa | Test diagnostico | Rimedio |

|---|---|---|---|

| Non si chiude | Bassa tensione di controllo, guasto della bobina, blocco meccanico | Misurare la tensione della bobina, verificare la presenza di legature, testare la resistenza della bobina | Correggere l'alimentazione di tensione, liberare il meccanismo, sostituire la bobina |

| Non si apre | Guasto della bobina di apertura, inceppamento meccanico, contatti bloccati | Azionare manualmente (se sicuro), testare la bobina di apertura, controllare la resistenza dei contatti | Sostituire la bobina, liberare il meccanismo, se i contatti sono saldati→sostituire l'interruttore |

| Chiacchiere di contatto | Sottotensione, contatti ausiliari contaminati, risonanza meccanica | Controllare la tensione della bobina durante il funzionamento, ispezionare i contatti ausiliari | Aumentare la tensione, pulire i contatti, aggiungere smorzamento |

| Riscaldamento eccessivo | Elevata resistenza dei contatti, sovraccarico, vuoto insufficiente | Misura della resistenza, verifica della corrente di carico, test del vuoto | Pulire/sostituire i contatti, controllare il carico, sostituire l'interruttore |

| Timing fuori specifica | Sollevatore usurato, lubrificante secco, affaticamento delle molle | Ispezionare il meccanismo, misurare la fasatura, controllare le condizioni della molla | Rilubrificazione, regolazione del meccanismo, sostituzione delle parti usurate |

La manutenzione dei contattori sotto vuoto comporta rischi elettrici e meccanici.

Prima di iniziare il lavoro:

Durante il test:

Dopo la manutenzione:

Per una corretta manutenzione dell'intero sistema VCB e del contattore, fare riferimento a Interruttore sottovuoto XBRELE guida alla manutenzione.

Riferimento esterno: IEC 62271-106 - Norma IEC 62271-106 per contattori in c.a.

Q1: Con quale frequenza devo misurare la resistenza di contatto di un contattore sotto vuoto?

R: Per i contattori ad alto utilizzo (avviamento del motore, commutazione di condensatori), misurare ogni 5.000 operazioni o semestralmente, a seconda di quale sia la prima. Per i contattori a basso consumo (<1.000 operazioni/anno), è sufficiente una misurazione annuale. Stabilire sempre una linea di base quando si è nuovi e monitorare le tendenze.

D2: Qual è la differenza tra il test della resistenza di contatto per i contattori e quello per gli interruttori?

R: La tecnica è identica, ma i criteri di accettazione sono diversi: i contattori accumulano più energia d'arco a causa delle operazioni frequenti, quindi i contatti si usurano più rapidamente. I contatti degli interruttori possono durare 10.000 operazioni prima di essere sostituiti; i contatti dei contattori spesso devono essere sostituiti dopo 30.000-50.000 operazioni, nonostante la minore corrente per operazione.

D3: Posso usare un multimetro standard per misurare la resistenza di contatto?

R: I non-multimetri utilizzano correnti di test su scala milliamplificata che non riescono a penetrare le pellicole superficiali dei contatti, fornendo letture falsamente elevate. Utilizzare micro-ohmmetri dedicati con correnti di test superiori a 100A per penetrare gli strati di ossido superficiale e misurare la vera resistenza metallo-metallo.

D4: Come faccio a sapere se il vuoto si è guastato se non ho un'apparecchiatura di prova ad alta tensione?

R: Eseguire un test di isolamento a 1.000 V CC sui contatti aperti - un buon vuoto mostra >100 MΩ. Verificare inoltre che non vi sia un riscaldamento eccessivo dei contatti durante il funzionamento (immagini termiche), una corsa ridotta dei contatti (<80% del valore nominale) o un insolito lampo d'arco visibile attraverso le finestre di ispezione. Uno qualsiasi di questi casi giustifica la sostituzione dell'interruttore.

D5: Quali sono le cause della perdita di vuoto delle interruttori a vuoto nel tempo?

R: Permeazione graduale di molecole di gas attraverso le guarnizioni in metallo-ceramica (elio, idrogeno), microfratture dovute a cicli termici e degassamento interno dovuto all'erosione dei contatti. Il vuoto si degrada tipicamente nell'arco di 15-25 anni, anche se un uso intensivo o difetti di fabbricazione possono accelerare il guasto.

D6: Devo lubrificare i contatti dell'interruttore a vuoto?

R: I contatti non funzionano nel vuoto e non devono mai essere lubrificati. Lubrificare solo i cuscinetti del meccanismo operativo, i leveraggi e i punti di rotazione esterni all'involucro del vuoto. Utilizzare il lubrificante specificato dal produttore (in genere grasso al litio con temperature da -40 a +125°C).

D7: Come posso prevedere quando le lenti a contatto devono essere sostituite?

A: Tracciare l'andamento della resistenza: se l'aumento è lineare da 100 μΩ a 180 μΩ nell'arco di 20.000 operazioni, estrapolare il raggiungimento del limite di servizio di 250 μΩ a ~50.000 operazioni e pianificare la sostituzione prima di allora. Un improvviso salto di resistenza (>20% tra gli intervalli) giustifica un'indagine immediata e una possibile sostituzione anticipata.