Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Una bobina di funzionamento bruciata alle 2 del mattino significa una cosa sola: chiamata di emergenza, perdita di produzione e domande senza risposta su cosa sia andato storto.

La bruciatura della bobina nei commutatori di media tensione è una delle modalità di guasto più frustranti. A differenza dell'erosione graduale dei contatti o dell'invecchiamento prevedibile dell'isolamento, i guasti alle bobine spesso si verificano senza preavviso. L'interruttore che ieri funzionava perfettamente oggi si rifiuta di chiudersi. Il contattore che ha commutato migliaia di volte improvvisamente si salda da solo.

Le conseguenze vanno oltre i disagi:

Nelle valutazioni sul campo effettuate negli impianti industriali, i guasti alle bobine sono responsabili di circa 35% di tutti i tempi di fermo dei contattori. La maggior parte di essi è riconducibile a tre cause principali: anomalie di tensione, accumulo termico e guasti al circuito di controllo. Ognuna di queste cause lascia delle firme forensi distinte che consentono una prevenzione mirata.

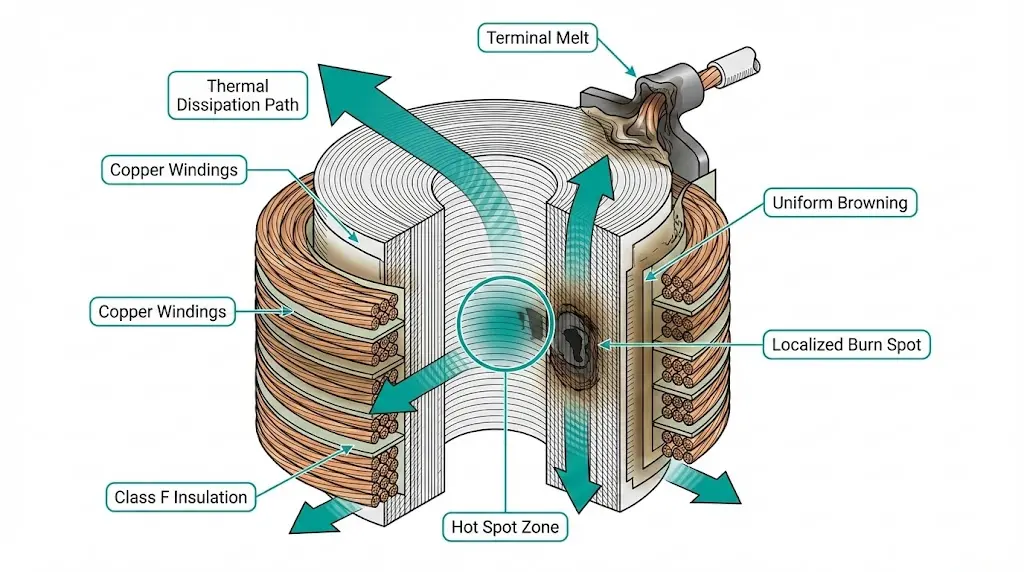

Il burnout della bobina si verifica quando le bobine elettromagnetiche subiscono un degrado dell'isolamento che va oltre il recupero, tipicamente per fuga termica o rottura dielettrica. La fisica fondamentale si basa sul riscaldamento Joule: l'energia elettrica si converte in energia termica quando la corrente passa attraverso gli avvolgimenti di rame.

Il calore generato in una bobina segue la legge di Joule: Q = I²Rt, dove Q rappresenta l'energia termica in joule, I è la corrente in ampere, R è la resistenza della bobina in ohm (Ω) e t è il tempo in secondi. Quando questa produzione termica supera la capacità di dissipazione della bobina, tipicamente stimata in 10-15 W per le bobine standard dei contattori CA, la temperatura aumenta oltre il limite termico dell'isolamento.

Ogni bobina elettromagnetica opera all'interno di un equilibrio termico in cui il calore generato deve essere uguale a quello dissipato. Se si altera questo equilibrio, inizia il degrado.

Secondo la norma IEC 60947-4-1 (contattori e avviatori), le bobine di isolamento di Classe B non devono superare temperature di funzionamento continuo di 130°C, mentre quelle di Classe F tollerano fino a 155°C. Le osservazioni sul campo dimostrano costantemente che il superamento di queste soglie anche di 10°C riduce la durata di vita delle bobine di circa 50%, una relazione regolata dall'equazione di Arrhenius per l'invecchiamento dell'isolamento.

Il meccanismo elettromagnetico stesso contribuisce al rischio di burnout. Durante il normale funzionamento, le bobine CA di un interruttore automatico sottovuoto assorbono una corrente di spunto pari a 6-10 volte la loro corrente nominale sigillata. Se l'armatura non riesce a chiudersi completamente, a causa di contaminazione, vincolo meccanico o tensione insufficiente, la bobina rimane in modalità di spunto ad alta corrente. Ne consegue un surriscaldamento catastrofico entro 30-60 secondi.

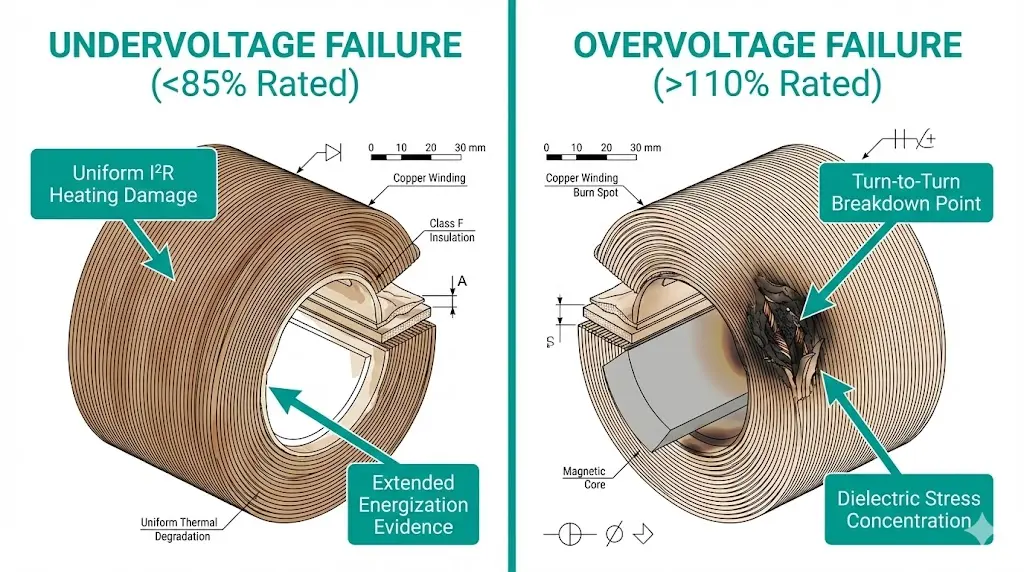

I guasti alle bobine legati alla tensione seguono due schemi distinti, ciascuno dei quali lascia tracce forensi identificabili.

Le condizioni di sottotensione causano un pull-in incompleto dell'armatura, con conseguenti correnti di spunto elevate che permangono oltre il normale tempo di pick-up di 30-50 ms. Questo stato di alta corrente prolungata genera perdite I²R eccessive negli avvolgimenti in rame.

Alla tensione nominale di 80%, una bobina di chiusura può assorbire 120-140% della normale corrente di funzionamento. Il meccanismo si muove più lentamente, allungando il tempo di eccitazione. Gli effetti combinati si moltiplicano rapidamente:

Le ripetute operazioni di sottotensione degradano progressivamente l'isolamento dell'avvolgimento. L'esame forense rivela un imbrunimento uniforme su tutto l'avvolgimento, una firma distinta dai punti caldi localizzati.

La sollecitazione da sovratensione accelera l'invecchiamento dell'isolamento a causa dell'aumento dell'intensità del campo elettrico tra le spire. Secondo la norma IEC 60947-4-1, le bobine devono tollerare continuamente una tensione nominale di 110%. Tuttavia, le sovratensioni transitorie che raggiungono i 150-200% durante la commutazione dei condensatori o gli eventi di scarto del carico creano concentrazioni di stress dielettrico localizzato che superano i 3 kV/mm nei sistemi di isolamento standard di classe F.

Alla tensione di 120%:

Il danno più insidioso da sovratensione si verifica nei primi millisecondi. L'isolamento tra le spire subisce uno stress dielettrico prima ancora che inizino gli effetti termici. I cortocircuiti tra le spire si sviluppano, creando un riscaldamento localizzato che, a cascata, porta al guasto completo.

[Expert Insight: Strategia di monitoraggio della tensione]

- Installare registratori della qualità dell'energia sui circuiti di controllo per 7-14 giorni per catturare gli eventi transitori.

- Documentate la tensione durante l'avviamento del motore, l'eliminazione dei guasti e la rimozione del carico: questi eventi sollecitano maggiormente le bobine.

- Tensione di riferimento allo stato stazionario tra 95-105% del valore nominale della bobina per una durata di vita ottimale

- Considerate gli alimentatori CC a condensatore per le applicazioni critiche con tensione di controllo instabile.

La relazione di Arrhenius regola l'invecchiamento termico dell'isolamento: per ogni aumento di 10°C rispetto alla temperatura nominale, la durata dell'isolamento si dimezza circa. L'isolamento di Classe F (155°C) che opera ininterrottamente a 175°C subisce un fattore di riduzione della vita di 4 volte, passando da un servizio tipico di 20 anni a meno di 5 anni.

Una bobina prevista per un ambiente di 40°C che funziona a 55°C perde circa 50% del suo margine termico. I test condotti in ambienti chiusi hanno dimostrato che le temperature interne raggiungono i 45-55°C al di sopra dell'ambiente, spingendo le temperature dei punti caldi della bobina pericolosamente vicino ai limiti termici durante i ripetuti cicli di commutazione.

Per contattore a vuoto Nelle applicazioni con bobine di mantenimento continue, questo declassamento ambientale diventa fondamentale. Una bobina di mantenimento di Classe F che opera a 50°C in ambiente ha a disposizione solo 105°C di aumento di temperatura, che vengono facilmente superati durante i cicli ad alto carico.

Le specifiche delle bobine di chiusura presuppongono in genere un funzionamento intermittente: un'operazione, seguita da un tempo di raffreddamento sufficiente. Operazioni rapide e sequenziali, comuni durante i test di messa in servizio o le sequenze di richiusura, accumulano calore più rapidamente di quanto ne consenta la dissipazione.

Consideriamo una sequenza di chiusura automatica: chiudere-aprire-chiudere-aprire-chiudere (O-0,3s-CO-15s-CO). La bobina di chiusura si eccita tre volte in 16 secondi. Senza un'adeguata massa termica o un raffreddamento forzato, la temperatura dell'avvolgimento può superare i limiti alla terza operazione.

I quadri elettrici installati in involucri sigillati, chioschi all'aperto o celle sotterranee sono soggetti a una dissipazione termica limitata. Il raffreddamento convettivo, che in condizioni normali rimuove 60-70% di calore dalla bobina, diventa molto limitato.

Osservazione sul campo: I guasti alle bobine si concentrano negli scomparti degli interruttori di livello inferiore dei quadri elettrici impilati verticalmente. Il calore delle apparecchiature sale, ma le unità più basse soffrono maggiormente a causa della limitazione del flusso d'aria sotto il pavimento.

Le anomalie del circuito di controllo causano la bruciatura della bobina anche quando la tensione e la temperatura rientrano nelle specifiche. Il filo conduttore è il tempo di eccitazione prolungato.

I contatti ausiliari (designazioni 52a e 52b) segnalano la posizione dell'interruttore al circuito di controllo. Quando una bobina di chiusura si eccita, il contatto 52a deve aprirsi per interrompere la corrente della bobina una volta che il meccanismo si blocca.

I contatti ausiliari usurati o regolati male creano diverse modalità di guasto:

Una bobina di chiusura progettata per un servizio di 100 ms che funziona per 500 ms subisce uno stress termico cinque volte superiore. Tre o quattro eventi di questo tipo possono provocare il cedimento dell'isolamento.

I circuiti anti-pompaggio impediscono ripetuti tentativi di chiusura se l'interruttore scatta immediatamente dopo la chiusura. Quando questa protezione viene meno, la bobina di chiusura può eccitarsi ripetutamente, distruggendo le bobine in pochi secondi.

Per Requisiti del meccanismo di funzionamento IEC 62271-100, Il relè antipompaggio deve bloccare i comandi di chiusura finché il segnale di chiusura non viene rimosso e l'interruttore non raggiunge la posizione di apertura completa.

L'interazione tra sollecitazioni elettriche e termiche crea danni sinergici. L'attività di scarica parziale inizia a tensioni fino a 1,5 volte il valore nominale nell'isolamento invecchiato termicamente, rispetto a 2,5 volte nelle bobine nuove. Questa ridotta tensione di innesco della scarica parziale indica una compromissione dell'integrità del dielettrico, che spesso precede il completo esaurimento di 2-6 mesi nelle applicazioni ad alto utilizzo.

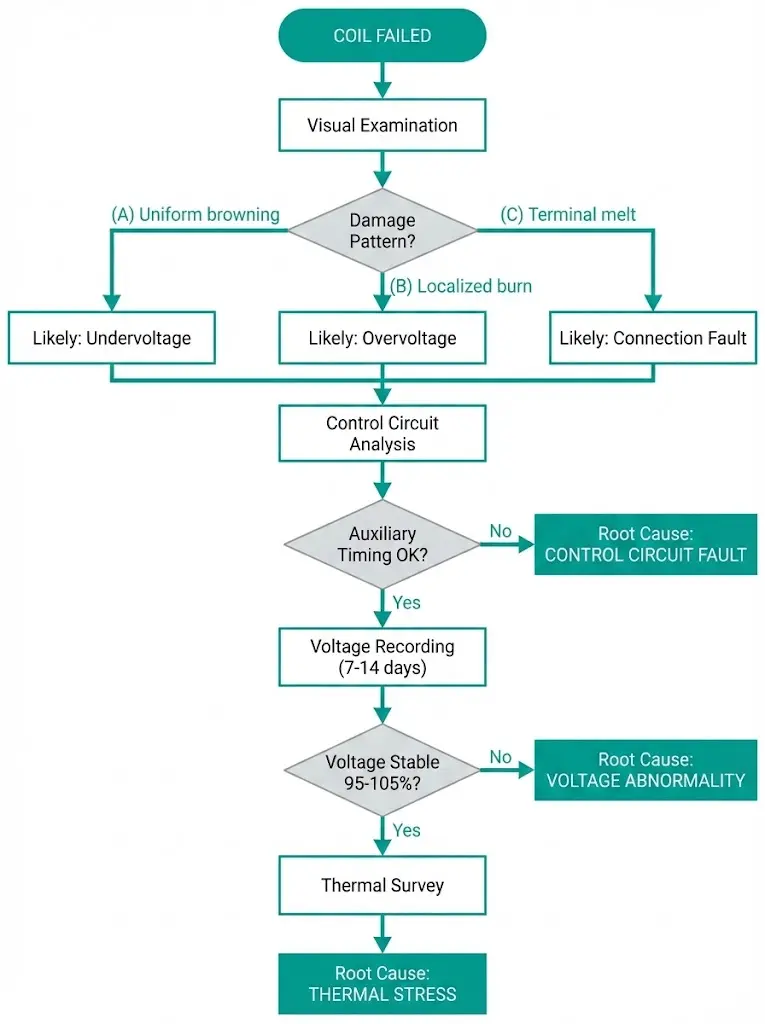

La diagnosi sistematica distingue i guasti indotti dalla tensione, dalla temperatura e dal controllo, essenziali per prevenire le recidive.

Rimuovere la bobina guasta ed esaminare le condizioni dell'isolamento:

| Osservazione | Probabile causa |

|---|---|

| Uniforme imbrunimento/incisione su tutto l'avvolgimento | Sottotensione (riscaldamento I²R esteso) |

| Bruciatura localizzata in prossimità delle spire interne | Sovratensione (guasto da giro a giro) |

| Terminazione o fili conduttori fusi | Collegamento allentato (giunto ad alta resistenza) |

| Carbone esterno vicino al nucleo | Sovratemperatura ambiente |

Prima di installare una bobina di ricambio:

Installare un registratore di qualità dell'energia sull'alimentazione di controllo per 7-14 giorni. Documentare la tensione a regime, i cali transitori durante l'avviamento del motore o l'eliminazione dei guasti e l'aumento della tensione dopo eventi di riduzione del carico.

Utilizzare la termografia a infrarossi durante il normale funzionamento per misurare la temperatura della superficie della bobina e la temperatura dei collegamenti dei terminali.

[Expert Insight: Lista di controllo per la verifica della messa in servizio].

- Registrare la forma d'onda della corrente della bobina durante tre operazioni consecutive

- Misurare la tensione ai terminali della bobina (non all'alimentazione del pannello) durante il funzionamento

- Verifica della temporizzazione dei contatti ausiliari con una precisione di ±5 ms

- Test del ciclo termico: cinque operazioni a regime nominale, monitoraggio dell'aumento di temperatura della bobina

- Documentare tutte le misurazioni per un confronto di base durante la futura risoluzione dei problemi.

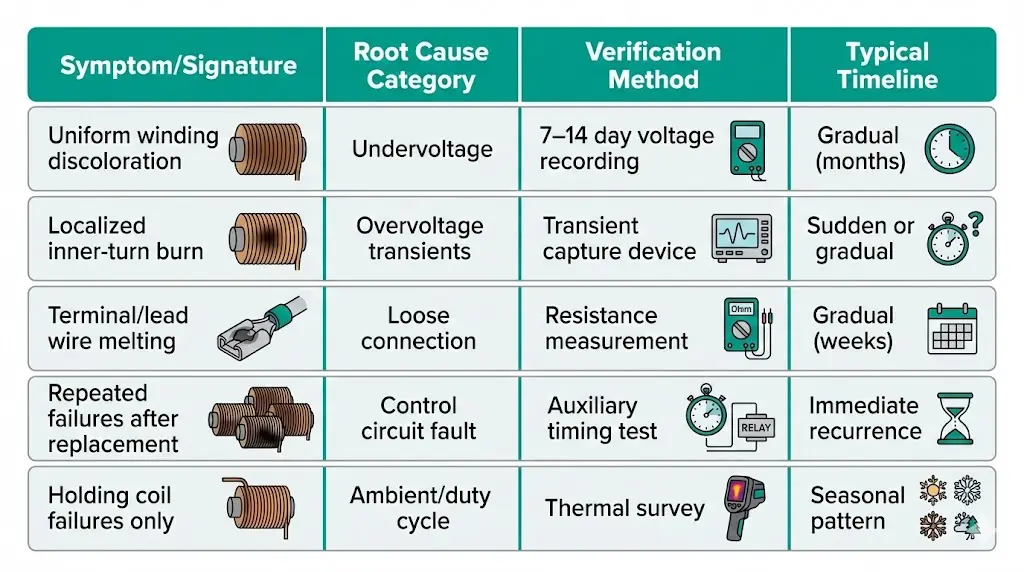

Questa tabella diagnostica di riferimento collega i sintomi osservabili alle cause profonde del burnout da bobina:

| Sintomo/Significato | Categoria di causa principale | Metodo di verifica | Tempistica tipica |

|---|---|---|---|

| Decolorazione uniforme dell'avvolgimento | Sottotensione | Registrazione della tensione per 7-14 giorni | Graduale (mesi) |

| Bruciatura localizzata all'interno della curva | Transitori di sovratensione | Dispositivo di cattura dei transitori | Improvviso o graduale |

| Fusione del terminale/filo di piombo | Collegamento allentato | Misura della resistenza | Graduale (settimane) |

| Guasti ripetuti dopo la sostituzione | Guasto al circuito di controllo | Test di temporizzazione ausiliario | Recidiva immediata |

| Solo guasti alla bobina di mantenimento | Ambiente/ciclo di lavoro | Indagine termica | Modello stagionale |

Per affrontare il burnout delle bobine è necessario che le soluzioni corrispondano alle cause principali identificate.

| Problema | Soluzione |

|---|---|

| Sottotensione cronica | Installare il trasformatore buck-boost sul circuito di controllo |

| Cali transitori durante i guasti | Aggiungere l'alimentazione CC con condensatore |

| Sovratensione da eccitazione del generatore | Regolare le impostazioni dell'AVR; installare un soppressore di sovratensione |

Per le applicazioni critiche, specificare bobine con una tolleranza di tensione più ampia (bobine 75-110% CA o CC con driver elettronici).

Specificare la qualità Componenti ausiliari del quadro elettrico dalla fase iniziale di progettazione:

Recensione componenti per quadri elettrici per garantire la compatibilità con i requisiti dell'applicazione.

L'affidabilità della bobina inizia dalle specifiche dell'apparecchiatura. Parametri chiave da verificare:

I team di ingegneri traggono vantaggio dalla collaborazione con un produttore affermato di quadri elettrici che fornisce una documentazione dettagliata sui meccanismi di funzionamento, rapporti di test termici e supporto tecnico applicativo. La differenza di costo marginale tra i sistemi a serpentina premium e quelli economy scompare dopo un singolo evento di sostituzione di emergenza.

D: Quale percentuale di guasti alle bobine è dovuta a problemi di tensione piuttosto che a problemi termici?

R: I dati sul campo suggeriscono che le anomalie di tensione causano circa 40-50% dei casi di burnout della bobina, lo stress termico incide per 30-35% e i guasti al circuito di controllo contribuiscono per 15-25%, anche se questi fattori spesso si sovrappongono in scenari di guasto complessi.

D: In quanto tempo la sottotensione può danneggiare una bobina di chiusura?

R: Un singolo evento di sottotensione grave (inferiore a 75% nominali) può causare un guasto immediato, mentre una sottotensione moderata (80-85% nominali) in genere degrada l'isolamento progressivamente nel corso di decine o centinaia di operazioni prima che si verifichi il burnout.

D: Posso utilizzare una tensione della bobina più alta per evitare danni da sovratensione?

R: La scelta di una bobina con una tensione nominale superiore a quella dell'alimentazione offre un margine contro i transitori, ma valori nominali troppo elevati causano sintomi di sottotensione: la bobina potrebbe non riuscire a tirare in modo affidabile alla normale tensione di funzionamento.

D: Quale resistenza dei contatti ausiliari indica la necessità di una sostituzione?

R: Una resistenza dei contatti superiore a 500 mΩ quando sono chiusi suggerisce un'usura significativa; sostituire i contatti che presentano una resistenza superiore a 1 Ω o segni di vaiolatura, poiché una resistenza elevata crea cadute di tensione che influiscono sulle prestazioni della bobina.

D: In che modo l'altitudine influisce sulle prestazioni termiche della bobina?

R: Al di sopra dei 1.000 metri di altitudine, la ridotta densità dell'aria riduce l'efficienza del raffreddamento convettivo di circa 1% per 100 metri, richiedendo un declassamento termico o una ventilazione potenziata per le batterie che operano vicino ai loro limiti termici.

D: Qual è il tempo tipico di preavviso prima dell'esaurimento della bobina?

R: I guasti graduali dovuti a sollecitazioni termiche o di sottotensione mostrano spesso 2-6 mesi di calo delle prestazioni (funzionamento più lento, accensioni sporadiche) prima di un guasto completo, mentre i guasti al circuito di controllo o le forti sovratensioni possono causare un esaurimento immediato senza preavviso.

D: Devo sostituire entrambe le bobine di chiusura e di scatto quando una si guasta?

R: Se l'analisi della causa principale indica problemi sistemici (problemi di tensione, temperatura ambiente), la sostituzione di entrambe le bobine e la risoluzione della causa di fondo previene il guasto a breve termine della bobina rimanente; guasti meccanici o di connessione isolati possono non richiedere la sostituzione in coppia.