Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

La resina epossidica colata funge da spina dorsale dell'isolamento solido nei quadri di media tensione. Incapsula interruttore automatico sottovuoto pali, sostiene i conduttori dei bus e forma le boccole che consentono il passaggio dell'energia tra gli scomparti. Quando l'epossidico si guasta, l'apparecchiatura si guasta con esso, spesso durante i picchi di domanda, quando le sollecitazioni termiche ed elettriche si combinano.

Questa guida fornisce metodi di ispezione sistematici per rilevare cricche, vuoti e tracce nei componenti epossidici da 12 kV a 40,5 kV. Le tecniche si applicano all'ispezione in ingresso, alla verifica della messa in servizio e alla valutazione periodica in servizio.

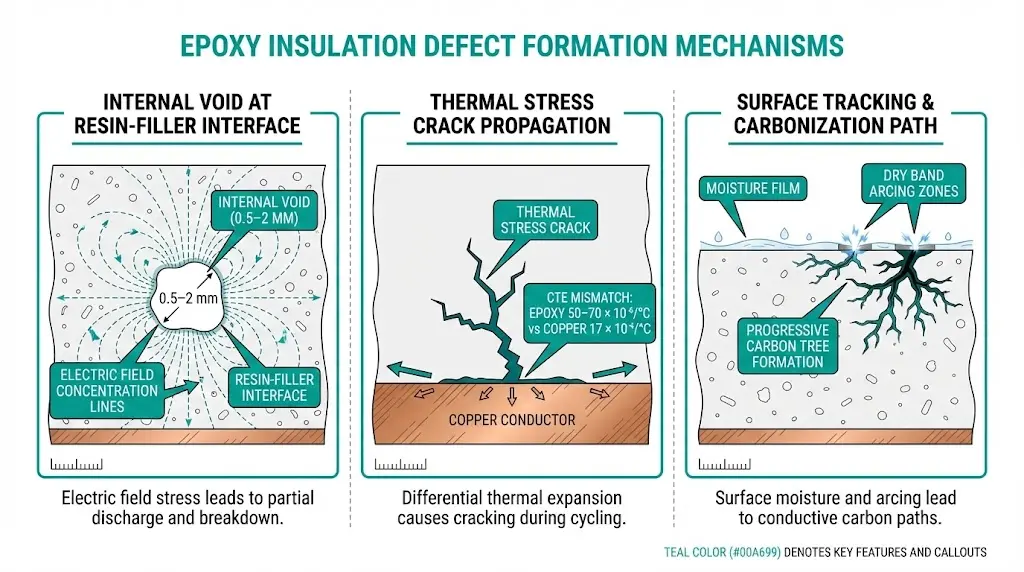

La comprensione dell'origine dei difetti consente di focalizzare l'attenzione sulle ispezioni. Ogni tipo di difetto segue un percorso di formazione distinto.

I vuoti si formano durante la colata quando l'aria o i composti volatili intrappolati non possono uscire prima che la resina gelifichi. Nelle valutazioni della qualità di oltre 200 lotti di isolanti epossidici, i vuoti di dimensioni superiori a 0,5 mm si concentrano costantemente nelle interfacce resina-riempitivo, dove la bagnatura è incompleta. La reazione esotermica di polimerizzazione genera temperature di 120-180°C, creando gradienti di pressione che nucleano le bolle di gas.

Le conseguenze dielettriche sono gravi. L'epossidico vergine resiste a 20-25 kV/mm. Un vuoto riduce la resistenza locale alla rottura a circa 3 kV/mm a causa degli effetti della legge di Paschen nelle cavità gassose chiuse. La scarica parziale all'interno di questi vuoti genera temperature superiori a 500°C, ingrandendo progressivamente il difetto.

I cicli termici favoriscono la formazione di cricche a causa della mancata corrispondenza del coefficiente di espansione termica (CTE). L'epossidico non riempito presenta un CTE di 50-70 × 10-⁶/°C, mentre i conduttori in rame misurano 17 × 10-⁶/°C. Questo disallineamento genera sollecitazioni interfacciali superiori a 15 MPa a differenze di temperatura di 80°C. Le cricche si propagano da angoli acuti, gruppi di riempimento e interfacce dei conduttori.

L'esperienza sul campo con i quadri elettrici per esterni dimostra che i cicli di temperatura tra -25°C e +55°C producono microfessure nei punti di concentrazione delle sollecitazioni entro 8-12 anni di servizio.

Il tracciamento della superficie rappresenta la progressiva carbonizzazione in presenza di sollecitazioni elettriche sostenute, combinate con umidità e contaminanti. Quando la contaminazione superficiale crea pellicole conduttive di umidità, fluisce la corrente di dispersione. La corrente riscalda la superficie in modo non uniforme, creando bande secche dove si concentra la resistenza. L'arco elettrico che attraversa queste bande asciutte carbonizza l'epossidico, formando percorsi conduttivi permanenti.

Le ispezioni delle sottostazioni costiere dimostrano che la contaminazione da nebbia salina accelera l'innesco della tracciabilità, riducendo la resistenza dell'isolamento superficiale al di sotto di 10 MΩ entro 18 mesi dall'esposizione.

[Expert Insight: Indicatori di qualità della produzione].

- L'ingiallimento dell'epossidico suggerisce un'esposizione eccessiva ai raggi UV durante lo stoccaggio - ispezionare con maggiore attenzione per verificare la presenza di sollecitazioni interne.

- I segni di flusso sulle superfici indicano problemi di riempimento dello stampo che sono correlati a gruppi di vuoti interni.

- I segni di affondamento in prossimità di sezioni spesse spesso si sovrappongono a vuoti del sottosuolo.

- Le variazioni di colore da lotto a lotto giustificano una discussione sulla qualità dei fornitori

L'ispezione visiva consente di individuare la maggior parte dei difetti delle cricche se eseguita sistematicamente e con un'illuminazione adeguata.

Iniziare con il pezzo a distanza di un braccio sotto una luce ambientale diffusa. Ruotare lentamente di 360°. Le crepe superficiali di lunghezza superiore a 3 mm appaiono come linee d'ombra anche senza ingrandimento.

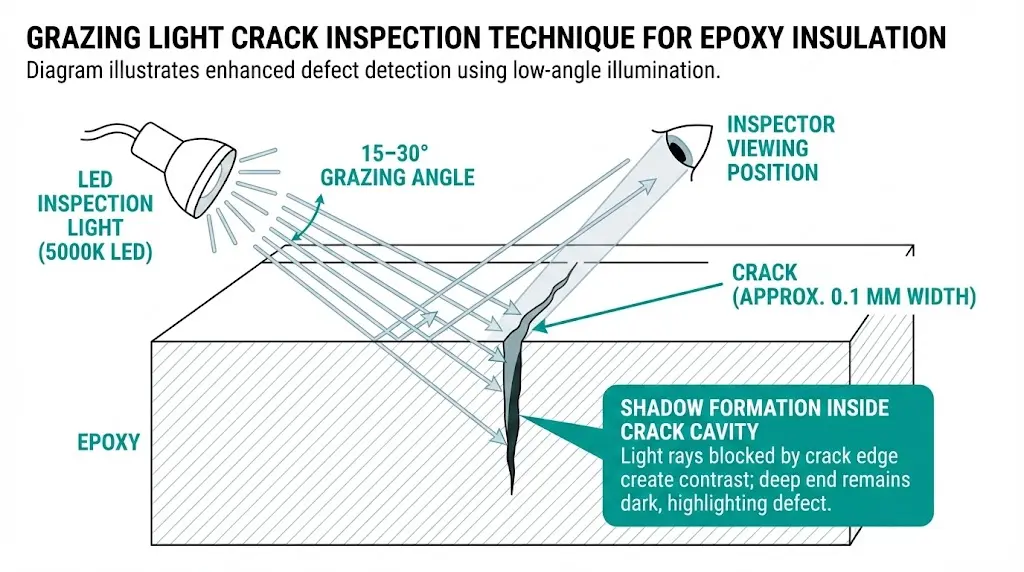

Per un esame dettagliato, posizionare la luce LED ad un angolo radente di 15-30° rispetto alla superficie. Questo angolo ridotto crea ombre che rivelano la profondità e l'estensione delle crepe. Eseguire una scansione sistematica da un'estremità all'altra, sovrapponendo le zone di ispezione.

L'ispezione UV rivela crepe invisibili alla luce bianca. Molti produttori aggiungono traccianti fluorescenti alle formulazioni epossidiche. Sotto l'illuminazione di 365 nm, le cricche appaiono come linee luminose su uno sfondo più scuro. Questa tecnica eccelle nell'individuazione di cricche di dimensioni ridotte in geometrie complesse.

Concentrare l'attenzione sulle aree ad alto stress:

Non tutte le crepe giustificano il rifiuto. La posizione e le dimensioni determinano la risposta appropriata.

| Tipo di crepa | Posizione | Massimo consentito | Azione |

|---|---|---|---|

| Linea di demarcazione <0,1 mm di larghezza | Superficie non sollecitata | 5 mm di lunghezza | Accettare con documentazione |

| Linea di demarcazione <0,1 mm di larghezza | Inserto metallico vicino | 2 mm di lunghezza | Rifiutare o consultare il produttore |

| Visibile ≥0,1 mm di larghezza | Qualsiasi posizione | Non accettabile | Rifiuto |

| Fessura passante | Qualsiasi posizione | Non accettabile | Rifiutare immediatamente |

Le cricche in prossimità delle interfacce dei conduttori richiedono un'interpretazione rigorosa. L'aumento del campo elettrico sulla punta della cricca accelera l'innesco della scarica parziale. Una cricca sottile, che potrebbe sopravvivere per decenni su una superficie non sollecitata, può arrivare al cedimento nel giro di pochi mesi in prossimità di un conduttore ad alta tensione.

Documentare tutte le crepe accettate con fotografie e misure dimensionali. Questa linea di base consente di seguire le tendenze durante le ispezioni successive.

I vuoti interni richiedono metodi di rilevamento che vanno oltre l'ispezione visiva. Tre tecniche si applicano alle impostazioni di campo e di fabbrica.

L'ispezione a ultrasuoni Pulse-echo rileva vuoti di diametro ≥0,3 mm in epossidici di spessore fino a 80 mm. La tecnica funziona perché i vuoti creano disallineamenti di impedenza acustica che riflettono l'energia degli ultrasuoni.

Per l'applicazione sul campo:

Il test PD identifica i vuoti elettricamente attivi, quelli che causano danni progressivi. Applicare una tensione pari a 1,5-2,0 volte la tensione nominale fase-terra e misurare l'entità della scarica.

Il test PD durante l'ispezione in entrata richiede attrezzature specializzate e condizioni controllate. Molti impianti riservano questo metodo a componenti di alto valore o a campionamenti casuali di grandi lotti.

L'ispezione industriale a raggi X rivela i vuoti indipendentemente dall'attività elettrica. Questo metodo è adatto a componenti di alto valore in cui la posizione interna dei vuoti è importante quanto la loro presenza. La tecnica identifica i vuoti in prossimità delle superfici dei conduttori - i punti più a rischio - che i metodi a ultrasuoni potrebbero non notare a causa della complessità geometrica.

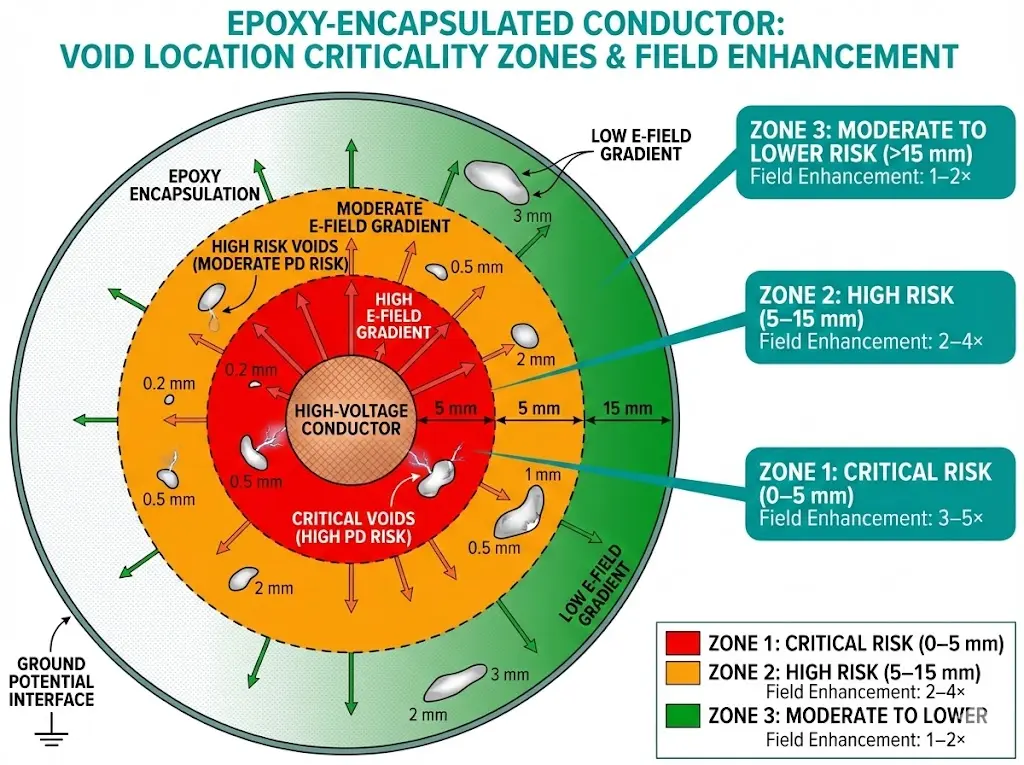

La posizione determina le conseguenze. I vuoti in prossimità dei conduttori subiscono un aumento di campo che accelera la scarica parziale.

| Posizione del vuoto | Rischio relativo | Miglioramento del campo |

|---|---|---|

| Entro 5 mm dal conduttore | Critico | Campo medio 3-5× |

| All'interfaccia dell'inserto metallico | Alto | Campo medio 2-4× |

| Centro materiali sfusi | Moderato | 1-2× campo medio |

| Vicino alla superficie messa a terra | Inferiore | 1-1,5× campo medio |

Rifiutare qualsiasi componente con vuoti entro 5 mm dalle superfici dei conduttori, indipendentemente dalle dimensioni dei vuoti.

[Approfondimento dell'esperto: Realtà dei test PD sul campo].

- Il rumore di fondo nelle sottostazioni in funzione supera spesso i 5 pC: utilizzare il gating e il filtraggio

- La temperatura influisce sull'entità della PD; se possibile, eseguire il test in condizioni termiche stabili.

- Un singolo test PD fornisce un'istantanea; l'andamento nel tempo rivela il tasso di degrado

- La correlazione tra il rilevamento dei vuoti UT e l'attività della PD è di circa 70%; alcuni vuoti rimangono inattivi per anni.

Il danno da tracciamento lascia tracce visibili sulle superfici epossidiche. Il riconoscimento consente di intervenire prima che si verifichi il flashover.

Cercate questi indicatori:

Le aree di ispezione ad alto rischio includono le boccole esterne, i componenti in ambienti industriali con polvere conduttiva e le parti vicino alle entrate dei cavi dove si raccoglie la condensa.

Il CTI quantifica la resistenza al tracciamento. Il test IEC 60112 applica gocce di soluzione di cloruro di ammonio tra gli elettrodi aumentando la tensione fino a quando non si verifica il tracciamento. I risultati guidano la scelta del materiale:

| Valore CTI | Classificazione | Idoneità dell'applicazione |

|---|---|---|

| ≥600 V | CTI 600 | Ambienti esterni e contaminati |

| 400-599 V | CTI 400 | Ambienti interni, normali |

| <400 V | Non raccomandato | Evitare per l'isolamento in MT |

Parti epossidiche di qualità da aziende affermate produttori di componenti per quadri elettrici specificare CTI ≥600 per qualsiasi superficie esposta a contaminazione ambientale.

Per i componenti destinati a installazioni VCB all'aperto, verificare la classificazione CTI in base alla gravità della contaminazione del sito. Gli ambienti costieri, industriali e desertici richiedono un CTI minimo pari a 600.

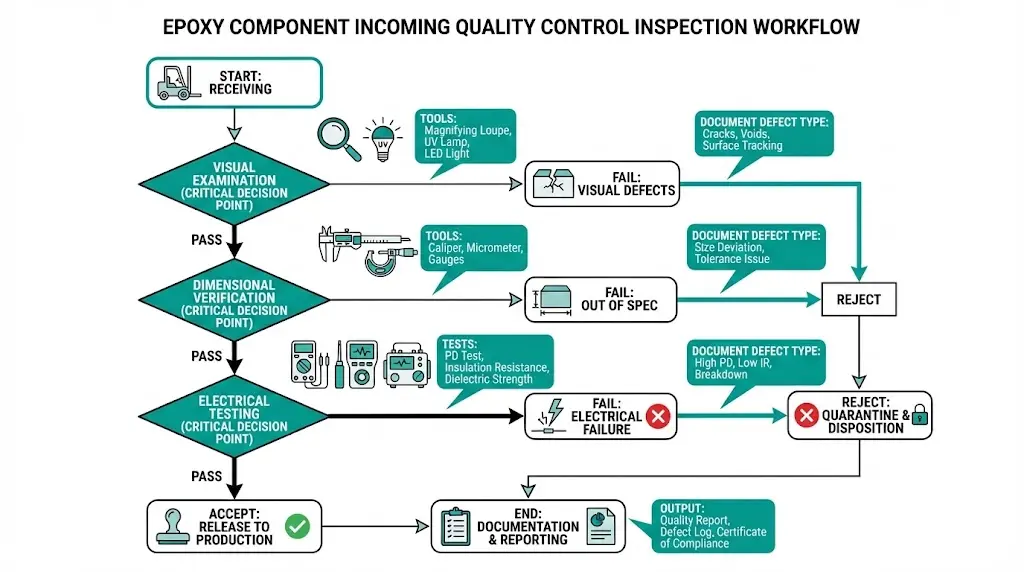

La documentazione sistematica trasforma l'ispezione da una valutazione soggettiva a un record di qualità difendibile.

Registrazione per ogni lotto ispezionato:

Questa documentazione supporta l'analisi delle cause principali in caso di guasti sul campo e fornisce prove per le richieste di garanzia.

La qualità dei componenti epossidici inizia dalla produzione. XBRELE esegue test sui materiali in entrata, controllo del processo di colata sotto vuoto e verifica dello scarico parziale 100% per ogni componente epossidico.

Le specifiche standard includono:

Il supporto ingegneristico per le applicazioni riguarda i gruppi di poli VCB, gli alloggiamenti dei contattori sotto vuoto, gli isolatori di supporto del bus e i componenti personalizzati del telaio del quadro elettrico.

Contattare XBRELE per le specifiche dei componenti epossidici, le certificazioni dei materiali e la valutazione dei campioni.

Riferimento esterno: IEC 60071 - Coordinamento dell'isolamento IEC 60071

I vuoti dovuti a difetti di fabbricazione causano la maggior parte dei guasti in servizio, mentre le rotture dovute a cicli termici sono il secondo meccanismo più comune. I guasti dovuti alla tracciabilità ambientale si verificano principalmente in installazioni all'aperto o contaminate, in cui le classificazioni CTI erano inadeguate alle condizioni del sito.

La posizione conta più delle dimensioni. Le cricche entro 5 mm da qualsiasi superficie del conduttore o alle interfacce degli inserti metallici comportano un rischio dielettrico, indipendentemente dalle dimensioni visibili. Le cricche su superfici esterne non sollecitate possono essere accettabili se documentate e monitorate.

Le grandezze di PD superiori a 10 pC a 1,2 volte la tensione nominale giustificano generalmente un'indagine, anche se i limiti accettabili variano a seconda del tipo di componente e delle specifiche del produttore. L'andamento è più prezioso delle singole misure: l'aumento della PD nel tempo indica un degrado attivo.

I metodi a ultrasuoni rilevano in modo affidabile i vuoti ≥0,3 mm nelle geometrie accessibili, ma possono mancare i difetti in prossimità di inserti metallici complessi o in sezioni sottili. La combinazione di UT e test PD migliora la sicurezza di rilevamento per i componenti critici.

La maggiore altitudine riduce la densità dell'aria, abbassando la tensione di flashover esterna ma non influenzando il comportamento dei vuoti interni. La distanza di dispersione diventa più critica al di sopra dei 1000 m di altitudine. I criteri di accettazione dei difetti interni rimangono invariati.

L'ispezione visiva annuale individua il degrado grave. Il test PD ogni 3-5 anni, o in seguito a eventi di guasto significativi, fornisce una valutazione quantitativa delle condizioni. Ambienti difficili con cicli di temperatura o esposizione a contaminazione possono richiedere una valutazione più frequente.