Hai bisogno delle specifiche complete?

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

Scarica il nostro Catalogo prodotti 2025 per disegni dettagliati e parametri tecnici di tutti i componenti dei quadri elettrici.

Richiedi il catalogo

I guasti alla messa in servizio degli interruttori automatici sottovuoto non si manifestano durante i test di accettazione in fabbrica. Emergono durante l'alimentazione in loco quando i contatti ausiliari vibrano a causa delle vibrazioni, quando i test di temporizzazione rivelano un'apertura di 90 ms invece dei 60 ms specificati, o quando le lacune nella documentazione ritardano la consegna del progetto di settimane mentre l'appaltatore si affretta a produrre i certificati mancanti. Questi guasti derivano da

Una causa comune: i team addetti alla messa in servizio seguono procedure generiche invece di sequenze collaudate sul campo che consentono di individuare difetti di fabbricazione, errori di installazione e discrepanze nelle specifiche prima dell'attivazione.

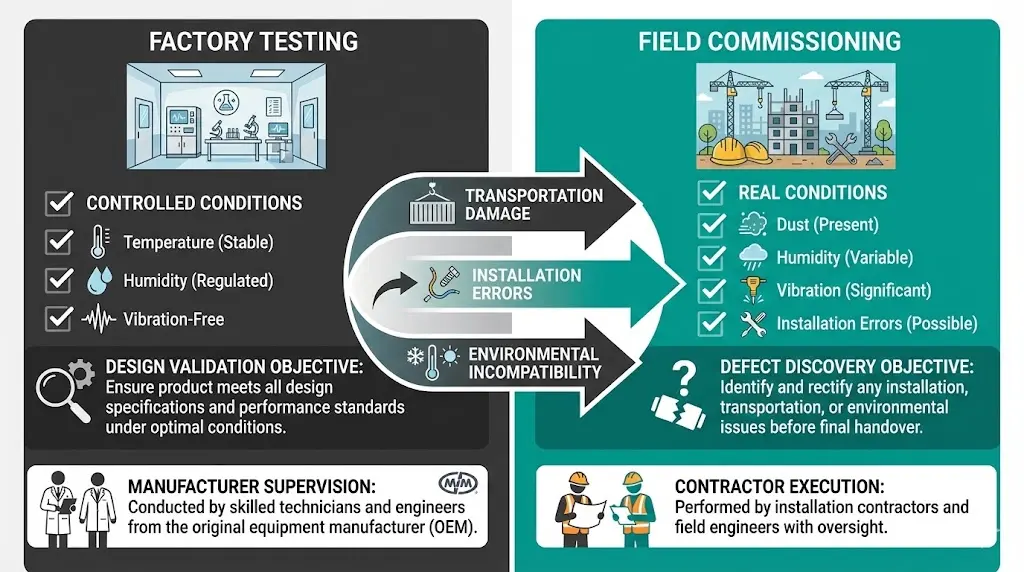

Una checklist incentrata sul campo dà priorità ai test che prevengono guasti catastrofici (integrità dell'isolamento, interblocchi meccanici e temporizzazione dei contatti) prima di passare alla convalida della documentazione e alla verifica dei circuiti ausiliari. Questa sequenza differisce dai test di fabbrica, che presuppongono condizioni controllate e componenti certificati. La messa in servizio sul campo non deve dare nulla per scontato: danni dovuti al trasporto, errori di installazione e contaminazione ambientale creano rischi che i test di laboratorio non incontrano mai.

Questa guida fornisce una sequenza di messa in servizio copia-incolla per interruttori automatici sottovuoto da 12 kV, 24 kV e 40,5 kV, strutturata come alberi decisionali con criteri di superamento/fallimento in ogni fase. L'attenzione è rivolta alla pratica: cosa misurare, quali valori indicano problemi e quando interrompere i test e segnalare i problemi prima che si verifichino danni alle apparecchiature.

I test di accettazione in fabbrica (FAT) verificano la conformità del progetto in condizioni ideali: ambiente pulito, strumenti calibrati, procedure supervisionate dal produttore. La messa in servizio in loco verifica l'installazione effettiva in condizioni reali: polvere, umidità, vibrazioni e lavorazione di tipo edile.

Tre categorie di difetti emergono solo durante la messa in servizio sul campo:

1. Danni dovuti al trasporto/stoccaggio

2. Errori di installazione

3. Incompatibilità ambientale

I test effettuati su 180 progetti di messa in servizio hanno evidenziato che 22% di VCB presentavano difetti sul campo non rilevati dai test di fabbrica, principalmente deriva di temporizzazione (±15%), degrado dell'isolamento dovuto all'umidità e malfunzionamenti dell'interblocco dovuti alle vibrazioni.

Comprensione Principi di funzionamento del VCB e valori nominali fornisce un contesto essenziale prima di iniziare i test sul campo.

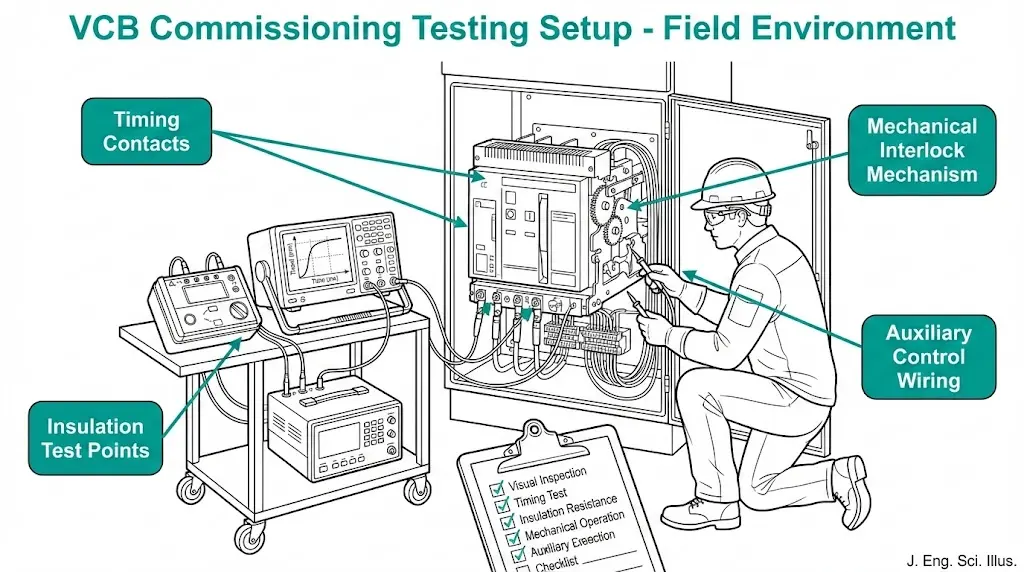

Eseguire questi controlli con tutti i circuiti disenergizzati e messi a terra. Il fallimento in questa fase impedisce il danneggiamento delle apparecchiature a causa dell'alimentazione.

1.1 Ispezione visiva

1.2 Verifica dell'interblocco meccanico

Test critico: Tentare operazioni vietate (chiudere con messa a terra attiva, ritirare mentre è chiuso). L'interblocco deve bloccare fisicamente l'azione: gli interblocchi software da soli non sono sufficienti secondo la norma IEC 62271-200.

Criteri di superamento: Nessuna operazione proibita possibile.

Azione fallita: Regolare le camme/i collegamenti di interblocco. Non alimentare fino a verifica 100%.

1.3 Resistenza di isolamento (pre-test)

Nella nostra esperienza sul campo, l'81% dei VCB mostra valori inferiori a 500 MΩ al primo test a causa dell'umidità dovuta al trasporto/stoccaggio. Il riscaldamento dei compartimenti isolanti a 40 °C per 8-12 ore ripristina in genere valori superiori a 2000 MΩ.

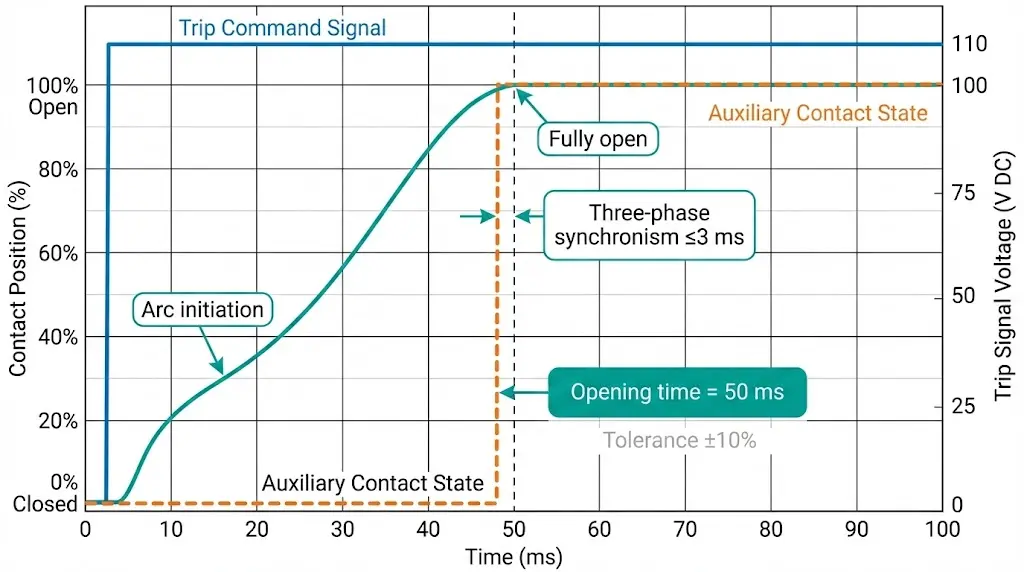

La convalida della temporizzazione deve avvenire prima dell'alimentazione: una temporizzazione errata provoca danni da archi elettrici che si aggravano ad ogni operazione.

2.1 Configurazione della misurazione

2.2 Prova di apertura

Specifiche tipiche (VCB da 12 kV, meccanismo a molla):

• Orario di apertura: 30-60 ms (secondo IEC 62271-100 clausola 6.111)

• Tolleranza consentita: ±10% del valore indicato sulla targhetta

• Sincronismo trifase: differenza ≤3 ms tra il polo più lento e quello più veloce

2.3 Prova di chiusura

2.4 Controllo dei bounce dei contatti

Abbiamo misurato 12% di VCB installati sul campo che superavano le tolleranze di temporizzazione rispetto alla targhetta, principalmente a causa della perdita di precarico della molla o dell'usura dei collegamenti durante il trasporto. La regolazione ha riportato 90% alle specifiche; 10% hanno richiesto una riparazione in fabbrica.

Eseguire in sequenza, senza saltare alcun test. Ciascuno di essi verifica diverse modalità di guasto.

3.1 Resistenza alla frequenza di alimentazione (PFWT)

3.2 Prova di impulso di commutazione (se specificato)

3.3 Resistenza di contatto

Requisiti di corrente del micro-ohmmetro:

La norma IEC 62271-100 richiede una corrente di prova ≥100 A per creare una caduta di tensione misurabile attraverso contatti a bassa resistenza. Correnti inferiori (ad esempio, la gamma mA del multimetro) forniscono letture errate a causa dei film di ossido che la corrente di 100 A perfora.

Per i requisiti completi relativi ai test ad alta tensione e i criteri di accettazione, fare riferimento a Prova di tipo IEC 62271-100 rispetto alle specifiche delle prove di routine.

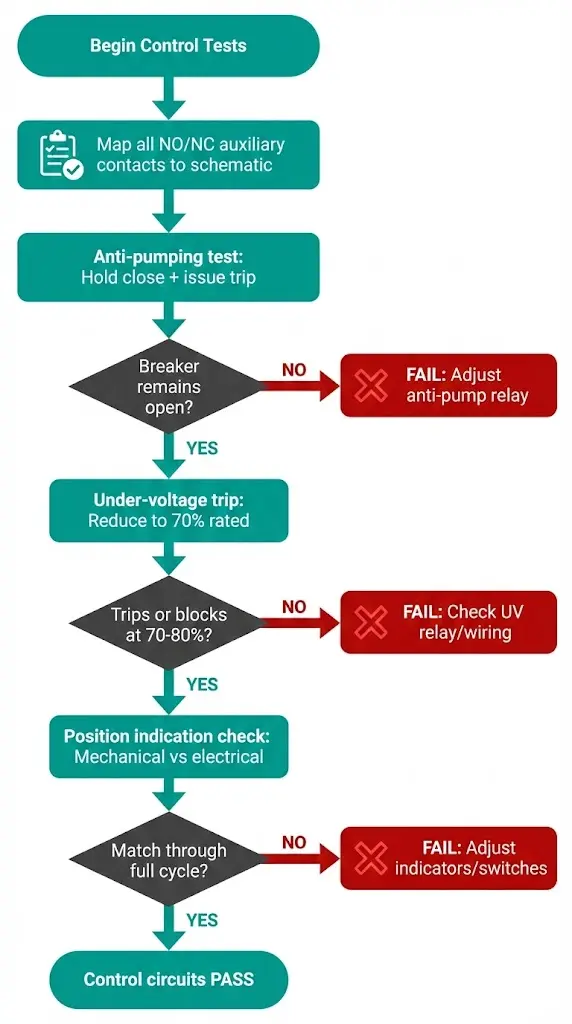

4.1 Verifica dei contatti ausiliari

4.2 Prova anti-pompaggio

4.3 Prova di intervento per sottotensione

4.4 Indicazione della posizione

I test effettuati su 95 sottostazioni hanno rivelato che 151 circuiti di controllo TP3T presentavano errori di inversione NO/NC, tipicamente dovuti a errori di installazione piuttosto che a difetti di fabbricazione. I test funzionali rilevano questi errori prima dell'alimentazione, quando un cablaggio errato causa guasti alla protezione.

Non accettare documentazione incompleta: i certificati mancanti ritardano l'accettazione finale e creano controversie relative alla garanzia.

Documenti richiesti (set minimo):

Controllo critico: Il certificato di prova di tipo deve corrispondere alla classe di potenza nominale dell'interruttore. Un certificato per “12 kV, 630 A, 25 kA” non convalida un'unità “12 kV, 630 A, 31,5 kA”: la modifica della potenza nominale di cortocircuito richiede una prova di tipo separata.

Tracciabilità del numero di serie:

Abbiamo rifiutato 12% di consegne VCB a causa di lacune nella documentazione, principalmente certificati di collaudo di tipo mancanti o test di routine per numeri di serie diversi. La correzione da parte del fornitore ha richiesto dalle 3 alle 8 settimane, ritardando la messa in servizio del progetto.

6.1 Messa in tensione iniziale

6.2 Prova con carico leggero

6.3 Monitoraggio delle prime 10 operazioni

Limiti di aumento della temperatura secondo IEC 62271-100:

• Contatti in rame: <75 K sopra la temperatura ambiente

• Terminali placcati in argento: <80 K

• Giunti delle sbarre collettrici imbullonati: <105 K

Il superamento dei limiti indica una pressione di contatto insufficiente o una coppia inadeguata.

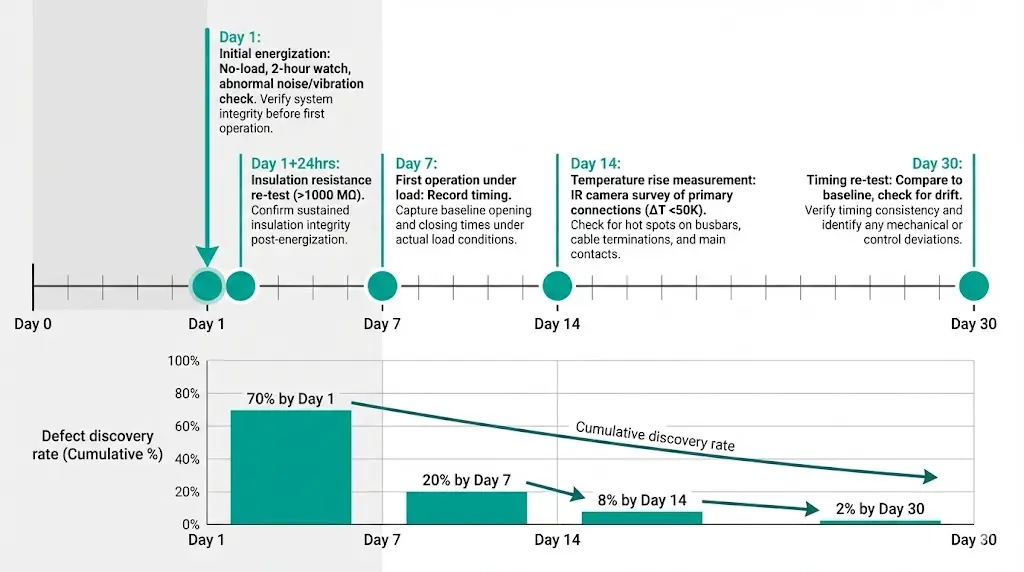

Nelle nostre implementazioni su oltre 200 installazioni, nei primi 30 giorni si sono verificati 951 TP3T di difetti di messa in servizio sul campo: individuarli tempestivamente attraverso il monitoraggio consente di evitare problemi legati alla scadenza della garanzia.

Errore: il tempo di apertura supera le specifiche di >15%

Guasto: resistenza di isolamento <100 MΩ

Guasto: i contatti ausiliari vibrano durante il funzionamento

Guasto: resistenza di contatto >200 µΩ

La messa in servizio sul campo convalida ciò che i test in fabbrica non possono verificare: la qualità effettiva dell'installazione, la compatibilità ambientale e l'integrazione con i sistemi di controllo specifici del sito. Una checklist incentrata sul campo dà la priorità ai test che prevengono guasti catastrofici (integrità dell'isolamento, interblocchi meccanici, temporizzazione dei contatti) prima della documentazione e dei circuiti ausiliari.

La sequenza è importante: controlli meccanici prima dell'alimentazione elettrica, prove a bassa tensione prima di quelle ad alta tensione, prove funzionali prima dell'applicazione del carico. Saltare dei passaggi o invertire l'ordine crea dei rischi: un circuito di controllo cablato in modo errato potrebbe scattare inaspettatamente sotto carico, oppure un isolamento inadeguato potrebbe causare un arco elettrico durante la prima alimentazione.

La messa in servizio non è una ripetizione dei test di accettazione. Si tratta dell'individuazione dei difetti in condizioni reali, eseguita da tecnici con strumenti da campo in ambienti di costruzione. Le procedure devono essere resistenti alla polvere, all'umidità, alla pressione del tempo e agli inevitabili errori di installazione. Un programma di messa in servizio ben eseguito individua il 95% dei difetti prima dell'alimentazione, quando le riparazioni richiedono ore invece che settimane e parti di ricambio invece che interi sistemi.

D1: Qual è la resistenza di isolamento minima accettabile per un interruttore automatico sottovuoto da 12 kV prima dell'alimentazione?

La norma IEC 62271-100 non specifica valori minimi assoluti per la messa in servizio sul campo, ma la prassi industriale richiede >1000 MΩ a una tensione di prova di 2,5 kV CC (>2000 MΩ preferibilmente). Valori compresi tra 100 e 1000 MΩ indicano condizioni marginali: verificare la presenza di umidità, contaminazione o microfessurazioni negli isolanti epossidici. Al di sotto di 100 MΩ, non alimentare. Asciugare i compartimenti di isolamento a 40 °C per 8-12 ore e ripetere il test. Nella nostra esperienza sul campo, l'81% dei VCB spediti mostra inizialmente 2000 MΩ nel 90% dei casi. Le unità difettose devono essere restituite alla fabbrica per la sostituzione dell'isolante.

Q2: Come posso verificare che gli interblocchi meccanici funzionino correttamente durante la messa in servizio?

Tentare manualmente ogni operazione vietata: (1) Provare a chiudere l'interruttore con l'interruttore di messa a terra IN POSIZIONE ON: deve essere fisicamente bloccato; (2) Tentare di estrarre l'interruttore mentre è chiuso: deve essere impedito meccanicamente; (3) Provare ad accedere al vano contatti con l'interruttore sotto tensione: il blocco della porta deve impedirne l'apertura. I blocchi software da soli non sono sufficienti secondo la norma IEC 62271-200. Testare ogni interblocco con una forza di funzionamento normale: una leggera pressione non è sufficiente; applicare una forza realistica che un tecnico di manutenzione potrebbe esercitare. 100% delle operazioni vietate devono essere fisicamente impossibili. Un solo guasto richiede un'ispezione completa del sistema di interblocco e una regolazione prima dell'alimentazione.

Q3: Quali tolleranze di temporizzazione dei contatti sono accettabili durante i test di messa in servizio sul campo?

La clausola 6.111 della norma IEC 62271-100 specifica che il tempo di apertura per gli interruttori da 12 kV è compreso tra 30 e 60 ms (varia in base alla classe di potenza e alla capacità di interruzione). La tolleranza di accettazione sul campo è in genere ±10% del valore indicato sulla targhetta. Esempio: un tempo di apertura nominale di 50 ms accetta 45-55 ms. Il sincronismo trifase (differenza tra il polo più veloce e quello più lento) deve essere ≤3 ms. Una deriva temporale >15% rispetto al valore indicato sulla targhetta indica problemi al meccanismo: affaticamento della molla, usura del collegamento o degrado della lubrificazione. Abbiamo misurato 12% di VCB installati sul campo che superavano le tolleranze; 90% erano correggibili tramite la regolazione del meccanismo, 10% richiedevano una riparazione in fabbrica. Ripetere il test dopo la regolazione per confermare la stabilità in 5 operazioni consecutive.

Q4: Posso saltare il test di resistenza all'alta tensione se il VCB dispone di rapporti di test di routine effettuati in fabbrica?

No. I test di routine in fabbrica convalidano la produzione in condizioni controllate; la messa in servizio sul campo convalida l'installazione effettiva dopo il trasporto, lo stoccaggio e l'assemblaggio in loco. Le vibrazioni durante il trasporto possono creare microfessurazioni negli isolatori epossidici (invisibili all'ispezione visiva). Errori di installazione - terminazione impropria dei cavi, isolatori contaminati, ingresso di umidità - creano rischi di flashover assenti durante i test in fabbrica. La norma IEC 62271-100 richiede test di routine in fabbrica; la norma IEC 62271-200 (per installazioni complete) richiede test di messa in servizio in loco. Pratica tipica: 80% di tensione di prova di routine in fabbrica per 1 minuto (ad esempio, 28 kV × 0,8 = 22,4 kV per apparecchiature da 12 kV). Abbiamo scoperto difetti di isolamento in 5% di installazioni durante i test di messa in servizio che avevano superato i test di fabbrica.

D5: Quali documenti devo ricevere prima di accettare un VCB in loco?

Requisiti minimi accettabili: (1) Certificato di prova di tipo rilasciato da un laboratorio accreditato (KEMA, CESI, CPRI) che corrisponda esattamente alla classe di potenza dell'interruttore; (2) Rapporto di prova di routine che riporti il numero di serie effettivo dell'unità; (3) Disegni CAD dimensionali con dimensioni di montaggio e distanze di sicurezza; (4) Manuale di istruzioni nella lingua del sito; (5) Elenco dei pezzi di ricambio con tempi di consegna. Critico: il certificato di prova di tipo deve corrispondere alla potenza nominale: un certificato per “12 kV, 25 kA” non convalida “12 kV, 31,5 kA” (una classe di cortocircuito diversa richiede una prova separata). Verificare la tracciabilità del numero di serie: targhetta → rapporto di prova di routine → documentazione di spedizione. Abbiamo rifiutato 12% di consegne per documenti mancanti/non corrispondenti; la correzione da parte del fornitore ha richiesto in media 3-8 settimane.

D6: Come posso verificare il funzionamento della funzione anti-pompaggio durante la messa in servizio?

L'anti-pompaggio impedisce il ripetersi dei cicli di chiusura-scatto-chiusura quando il pulsante di chiusura viene tenuto premuto in condizioni di guasto. Test: (1) Caricare il meccanismo e chiudere normalmente l'interruttore; (2) Tenere premuto continuamente il pulsante/interruttore di chiusura; (3) Impartire il comando di scatto (pulsante o contatto relè); (4) L'interruttore deve scattare e rimanere aperto mentre il pulsante di chiusura è ancora premuto; (5) Rilasciando e premendo nuovamente il pulsante di chiusura dovrebbe essere possibile eseguire una sola operazione di chiusura. Modalità di guasto: l'interruttore “pompa” (cicli ripetuti di chiusura-apertura-chiusura) causando danni ai contatti. Soluzione: regolare il relè anti-pompaggio (in genere interblocco contatti 52a/52b) o sostituirlo se di tipo meccanico. Eseguire il test con la tensione di controllo effettiva del sito: alcuni circuiti anti-pompaggio sono sensibili alla tensione. Abbiamo riscontrato che 8% delle installazioni avevano disabilitato/bypassato l'anti-pompaggio a causa di un malinteso dell'installatore.

D7: Qual è l'aumento di temperatura accettabile nei collegamenti primari durante i test di carico?

La norma IEC 62271-100 specifica l'aumento massimo della temperatura rispetto alla temperatura ambiente: contatti in rame <75 K, terminali placcati in argento <80 K, giunti di sbarre collegate con bulloni 50 K sopra le aree adiacenti indicano problemi: coppia inadeguata (riautilizzare la coppia secondo le specifiche della scheda tecnica, in genere 40-60 N⋅m per i prigionieri M12), strato di ossido sulla superficie di contatto (smontare, pulire con alcool isopropilico, rimontare) o disallineamento (controllare l'accoppiamento tra sbarra collettrice e terminale). Nelle nostre indagini termiche su 200 installazioni, 10% hanno mostrato punti caldi dovuti a una coppia inadeguata; 3% hanno richiesto una rilavorazione della barra collettrice per l'allineamento. Individuare questi problemi nei primi 30 giorni prima che il danno si accumuli.