Vous avez besoin des spécifications complètes ?

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Téléchargez notre catalogue de produits 2025 pour obtenir les schémas détaillés et les paramètres techniques de tous les composants des appareillages de commutation.

Obtenir le catalogue

Chaque arc électrique éteint à l'intérieur d'un interrupteur à vide vaporise un matériau de contact microscopique. Après des milliers d'opérations, cette érosion accumulée détermine si votre disjoncteur élimine le défaut suivant ou s'il tombe en panne au moment où vous en avez le plus besoin. La mesure de l'usure des contacts par des tests de résistance systématiques transforme la dégradation invisible en données de maintenance exploitables.

Ce guide présente des méthodes pratiques de terrain pour évaluer l'état des contacts, interpréter les valeurs de résistance et prendre des décisions de maintenance justifiées pour les disjoncteurs et contacteurs à vide.

La mesure de l'usure des contacts est la principale méthode de diagnostic pour évaluer l'état des interrupteurs à vide et prédire leur durée de vie restante. Le contrôle systématique de l'érosion des contacts permet d'éviter environ 85% de défaillances inattendues des interrupteurs lorsqu'il est mis en œuvre de manière cohérente.

Lors de chaque opération de commutation, les contacts en CuCr (cuivre-chrome) subissent une perte de matériau par le biais de deux mécanismes : l'érosion de l'arc pendant l'interruption du défaut et l'usure mécanique pendant les opérations de fermeture. L'érosion de l'arc domine dans les applications à courant de défaut élevé, enlevant 0,1 à 0,5 mm de matériau de contact par interruption à des niveaux de défaut de 25 kA.

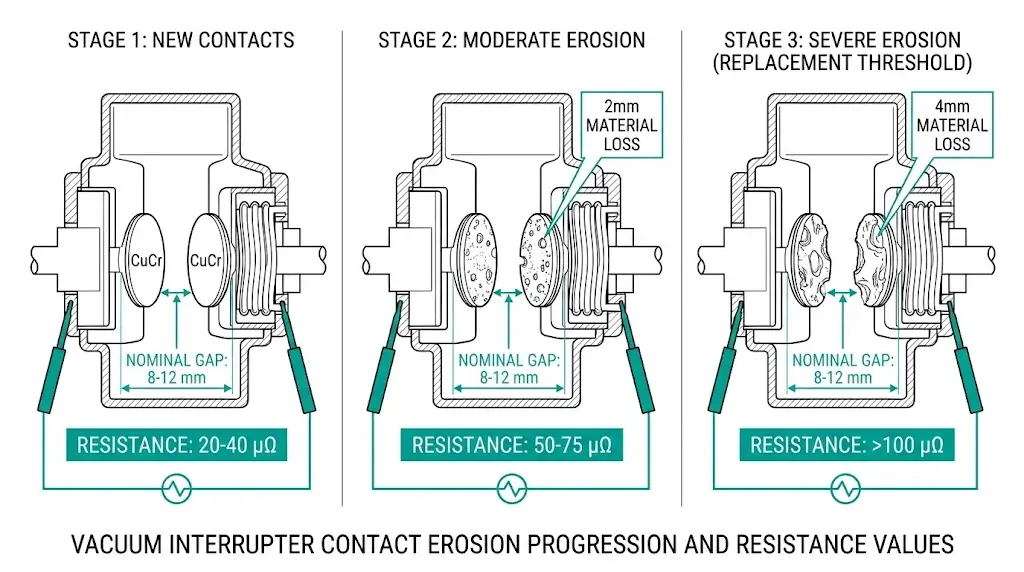

Les contacts des interrupteurs à vide frais conservent généralement un espace nominal de 8 à 12 mm en position d'ouverture totale. Au fur et à mesure que les contacts s'érodent, l'espace effectif diminue proportionnellement. Lorsque l'usure des contacts atteint 3-4 mm d'érosion totale - ce qui représente environ 30-40% de l'épaisseur d'origine des contacts - l'interrupteur se rapproche de son seuil de fin de vie électrique. Au-delà de ce point, la capacité de résistance diélectrique se dégrade en dessous de l'exigence de 42 kV BIL pour les équipements de classe 12 kV.

La résistance de contact fournit une mesure indirecte mais très fiable de l'état d'usure. Les contacts neufs mesurent généralement moins de 50 μΩ. Les données de terrain provenant d'installations minières et pétrochimiques montrent que les valeurs de résistance augmentent de manière prévisible avec l'érosion des contacts - typiquement en augmentant 15-25% lorsque les contacts approchent du seuil de remplacement.

La relation entre la profondeur d'érosion du contact et la résistance suit des modèles établis documentés dans les directives de test IEEE C37.09 [VERIFIER LA NORME : confirmer la clause de l'édition actuelle pour la corrélation de la résistance de contact], ce qui permet aux équipes de maintenance de corréler les simples lectures de résistance avec l'état réel de l'usure mécanique.

[Avis d'expert : observations sur le terrain concernant les modèles d'usure]

- Les applications minières avec démarrage fréquent des moteurs montrent une progression de l'usure 3 fois plus rapide que les disjoncteurs de distribution d'énergie avec un nombre d'opérations équivalent.

- Les tendances de résistance identifient la dégradation 6 à 12 mois avant que les tests de synchronisation ne révèlent des problèmes mécaniques.

- Une variation de résistance phase à phase supérieure à 20% indique souvent un désalignement du mécanisme plutôt qu'une usure du contact.

- Les disjoncteurs qui éliminent plusieurs défauts en aval accumulent plus d'usure que ne le suggèrent les compteurs de fonctionnement.

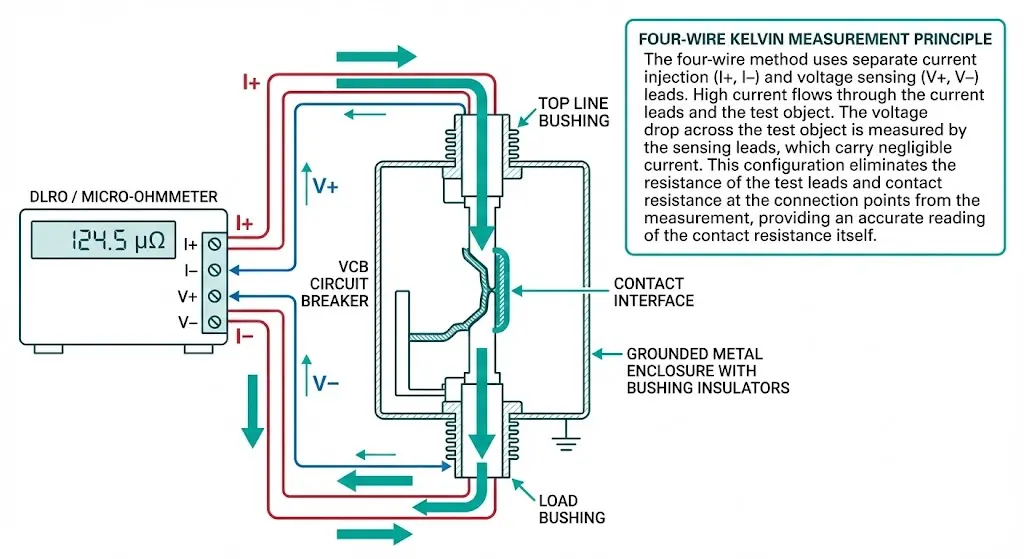

Le test de résistance de contact exploite un principe simple : lorsque le courant de test circule dans des contacts fermés, la chute de tension à l'interface du contact révèle l'ampleur de la résistance. La technique Kelvin à quatre fils élimine les erreurs de résistance des fils en utilisant des circuits séparés d'injection de courant et de détection de tension.

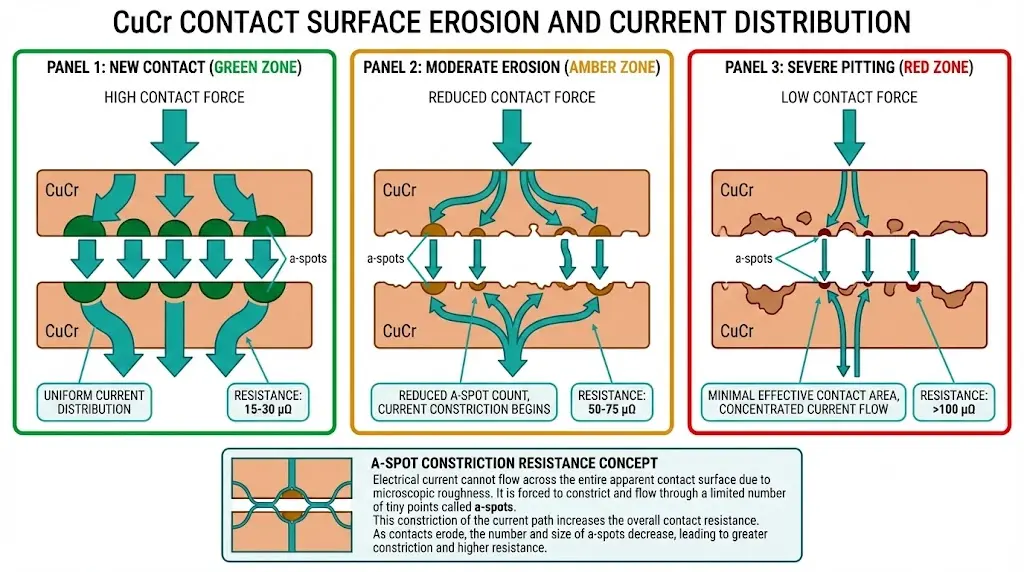

La résistance mesurée Rcontact comprend trois composantes : la résistance globale du matériau de contact (typiquement <5 μΩ), la résistance de constriction aux points de contact des aspérités, et la résistance du film due aux oxydes de surface. Comme l'usure augmente l'espace de contact au niveau microscopique, la résistance de constriction domine, représentant souvent 60-80% des valeurs totales mesurées dans les contacts usés.

Les protocoles d'essai exigent des courants d'injection de 100 à 300 A pour garantir la précision des relevés. Des courants plus faibles peuvent ne pas pénétrer les films d'oxyde, produisant des lectures artificiellement élevées sans rapport avec l'état réel du contact. La plupart des protocoles industriels spécifient 200 A en standard.

Procédure de test pratique :

La température affecte de manière significative les mesures. La résistance de contact diminue d'environ 0,4% par °C d'augmentation en raison de l'amélioration de la conformité de la surface de contact. Les normes d'essai recommandent d'effectuer les mesures à des températures ambiantes comprises entre 10 et 40 °C, en appliquant des corrections pour les écarts par rapport aux conditions de référence.

Contacts frais CuCr en contacteurs à vide et les disjoncteurs présentent généralement des valeurs de résistance de 15 à 50 μΩ en fonction de l'intensité nominale et du diamètre du contact. Au fur et à mesure que l'usure progresse, les micro-piqûres et le transfert de matière créent une topologie de surface irrégulière, réduisant la surface de contact métallique réelle et augmentant la résistance mesurée.

Seuils de décision de la résistance de contact :

| Condition | Gamme de résistance | Action recommandée |

|---|---|---|

| Nouveau/Base de référence | 15-50 μΩ | Document de tendance |

| Service normal | 50-75 μΩ | Poursuivre la surveillance programmée |

| Enquête requise | 75-100 μΩ (ou 150% de base) | Augmenter la fréquence des tests |

| Remplacement du calendrier | 100-150 μΩ (ou 200% de référence) | Prévoir une interruption dans les 6 mois |

| Attention immédiate | >150 μΩ (ou 300% de base) | Retirer du service |

Les critères d'équilibre des phases sont aussi importants que les valeurs absolues. Toutes les phases doivent être mesurées à ±10% les unes des autres. Une phase présentant un écart de plus de 20% par rapport aux autres justifie un examen du mécanisme avant la remise sous tension.

Selon la norme CEI 62271-100, les valeurs de résistance de contact dépassant 1,5 fois la valeur de référence de l'usine justifient une investigation, tandis que les valeurs dépassant 2 fois la valeur de référence indiquent généralement une action de maintenance. Le taux d'érosion du contact dépend du courant cumulé interrompu, exprimé comme Σ(I2t), où des valeurs plus élevées accélèrent la progression de l'usure.

La tendance des valeurs de résistance sur plusieurs intervalles de test fournit une plus grande valeur diagnostique que les mesures uniques. Une augmentation de la résistance supérieure à 20% par rapport à la valeur de référence justifie généralement une augmentation de la fréquence des contrôles, tandis que des valeurs proches de 200% par rapport aux relevés initiaux indiquent la nécessité d'un remplacement imminent.

Toutes les opérations de commutation ne provoquent pas la même usure. La compréhension des facteurs d'accélération permet d'interpréter les mesures de résistance dans leur contexte.

Ampleur du courant de défaut domine le taux d'usure. Chaque interruption d'un courant de défaut de 25 kA peut éroder 0,1-0,5 mg de matériau de contact, ce qui équivaut à des milliers d'opérations de commutation de charges normales. Examinez les journaux d'événements des relais de protection lorsque la résistance augmente de manière inattendue.

Fréquence de commutation accumule les dommages. La commutation des batteries de condensateurs, les applications de démarrage de moteur et les transferts de charge fréquents accélèrent l'usure de manière disproportionnée. Les environnements miniers et sidérurgiques dépassent parfois 50 opérations de commutation par jour.

Temps d'arc est en corrélation directe avec la perte de matériau. La coordination rapide de la protection réduit l'exposition des contacts à l'énergie de l'arc. Les disjoncteurs situés en aval des dispositifs de limitation de courant subissent moins d'érosion par événement de défaut.

Qualité du matériau de contact établit la durabilité de base. Le CuCr25 offre une résistance à l'arc supérieure à celle des formulations de CuCr50, mais le choix du matériau se fait au niveau de la fabrication - le personnel de terrain ne peut pas modifier ce paramètre.

Usure du mécanisme se fait passer pour une dégradation du contact. Lorsque les mécanismes de fonctionnement vieillissent, la réduction de la force de contact entraîne une fermeture incomplète et des relevés de résistance élevés, indépendamment de l'état réel de la surface de contact. L'épuisement de la course du ressort - typiquement en dessous de 50 N de force de contact - produit des augmentations de résistance sans rapport avec l'érosion.

Le composants de l'assemblage des contacts doivent fonctionner comme un système intégré. Des contacts usés combinés à des ressorts de mécanisme dégradés augmentent les risques de fiabilité au-delà de ce que l'une ou l'autre de ces conditions entraînerait indépendamment.

[Regard d'expert : Variables d'environnement et d'application].

- Les installations côtières présentent des augmentations de résistance dues à la contamination par le sel des connexions externes - vérifiez l'intégrité des connexions avant de condamner les interrupteurs.

- Les sites situés à plus de 1 000 m d'altitude présentent une rigidité diélectrique réduite, ce qui rend les mesures de l'écart de contact plus critiques.

- Les opérations fréquentes de rejet de charge provoquent des schémas d'usure asymétriques détectables par la comparaison des résistances phase par phase.

- Les variations de température ambiante supérieures à 30°C par jour accélèrent la dégradation du lubrifiant du mécanisme, ce qui affecte indirectement la force de contact.

La combinaison des données de résistance de contact et de l'historique des opérations transforme les mesures en intelligence de maintenance. Un disjoncteur à vide ayant effectué 8 000 opérations de défaut présente des schémas d'usure différents de ceux d'un disjoncteur ayant effectué des opérations mécaniques équivalentes, mais n'ayant effectué qu'un nombre minimal d'opérations d'élimination des défauts.

Matrice de décision pour les actions de maintenance :

| Résultat de la mesure | Contexte opérationnel | Action | Chronologie |

|---|---|---|---|

| <75 μΩ, tendance stable | Service normal | Poursuivre la surveillance programmée | Test annuel |

| 75-100 μΩ ou en hausse 5%/an | Toute application | Augmenter la fréquence des tests | Suivi trimestriel |

| 100-150 μΩ | Faible taux de défaillance | Remplacement du calendrier | Prochain arrêt planifié |

| 100-150 μΩ | Service de défaillance élevé | Priorité au remplacement | Dans les 3 mois |

| >150 μΩ ou >200% de base | Toute application | Retirer du service | Avant la réalimentation |

| Déséquilibre de phase >20% | Toute application | Étudier le mécanisme | Avant la réalimentation |

La norme IEEE 37.59 fournit des conseils sur la classification des fonctions de commutation pour l'estimation de la durée de vie [VERIFIER LA NORME : confirmer l'édition actuelle pour la méthodologie de corrélation de l'usure des contacts]. Cependant, les équipes de maintenance expérimentées reconnaissent que le taux de tendance de la résistance - et non les valeurs absolues seules - fournit une précision supérieure en matière de prédiction de l'usure.

La documentation constitue la base de décisions défendables. Enregistrez la date de l'essai, la température ambiante, l'intensité du courant d'essai, l'état d'étalonnage de l'instrument et tous les relevés triphasés. Sans enregistrements cohérents, l'analyse des tendances devient impossible.

La mesure de l'usure des contacts répond en fin de compte à une question : quand les composants doivent-ils être remplacés ?

Déclencheurs de remplacement définitifs :

Les options de remplacement dépendent de la conception de l'équipement. Nombreuses sont les options de remplacement qui dépendent de la conception de l'équipement. configurations des disjoncteurs à vide permettent le remplacement de l'interrupteur seul sans changement complet du disjoncteur. Le remplacement complet de l'ensemble des pôles convient aux modèles dotés d'ensembles interrupteur-mécanisme intégrés. Le remplacement complet du disjoncteur devient nécessaire pour les modèles scellés ou lorsque l'usure simultanée des mécanismes compromet la fiabilité globale.

Exigences en matière d'adéquation des spécifications :

Les composants de remplacement doivent correspondre exactement aux spécifications d'origine. La qualité du matériau de contact (CuCr25 ou CuCr50) affecte la résistance à l'érosion de l'arc. La course du contact et les dimensions de l'espace doivent être conformes aux paramètres de conception d'origine. Les spécifications relatives à la force du ressort garantissent une pression de contact adéquate - typiquement 50-80 N minimum pour une interface fiable à faible résistance.

Le mélange de composants provenant de différents fabricants ou de différentes générations de concepteurs risque d'entraîner des problèmes de compatibilité qui peuvent ne pas apparaître lors de la mise en service, mais se manifester dans des conditions de défaillance.

Une mesure efficace de l'usure des contacts nécessite des données de base fiables et une expertise technique pour l'interprétation. Les interrupteurs sous vide XBRELE sont livrés avec des spécifications d'espace de contact vérifiées en usine et des valeurs de résistance initiale documentées, établissant les points de référence essentiels pour les tendances du cycle de vie.

Notre équipe technique prend en charge les programmes de maintenance des appareillages de commutation des mines, des installations d'énergie renouvelable et des applications de contrôle des moteurs industriels - des environnements où les taux d'usure des contacts varient considérablement en fonction des fonctions de commutation et de l'exposition au courant de défaut.

Ressources techniques disponibles :

Contact L'équipe d'ingénieurs de XBRELE pour obtenir des spécifications sur les interrupteurs à vide, des devis sur les composants de remplacement ou des conseils sur l'établissement de programmes de maintenance basés sur l'état pour votre parc d'appareillage de connexion.

Quelle intensité de courant de test permet d'obtenir des lectures précises de la résistance de contact ?

Utilisez au moins 100 A CC pour les contacts à tension moyenne, et de préférence 200 A pour améliorer le rapport signal/bruit. Les courants inférieurs ne parviennent souvent pas à pénétrer les films d'oxyde de surface, ce qui entraîne des relevés artificiellement élevés qui ne reflètent pas l'état réel du contact.

Comment la température ambiante affecte-t-elle les mesures de résistance de contact ?

La résistance de contact cuivre-chrome varie d'environ 0,4% par degré Celsius d'écart par rapport à la température de référence. Les mesures prises à 40°C nécessitent des facteurs de correction d'environ 1,08 par rapport aux valeurs de référence de 20°C pour obtenir des tendances précises.

Les tests de résistance de contact permettent-ils de détecter la perte de vide dans les interrupteurs ?

Le test de non-résistance évalue l'état de la surface de contact lorsque les contacts sont fermés. L'intégrité du vide nécessite une évaluation séparée par le biais d'essais de résistance à la haute tension, d'une inspection par rayons X des composants internes ou de méthodes de mesure de la pression basées sur le magnétron.

Pourquoi les valeurs de résistance diminuent-elles parfois après avoir été élevées ?

Le flux de courant de test peut briser les films d'oxyde qui se sont formés depuis la dernière mesure, réduisant temporairement la résistance apparente. Ce phénomène justifie une augmentation de la fréquence des contrôles, car la dégradation sous-jacente des contacts continue généralement à progresser.

Qu'est-ce qui provoque des différences de résistance entre les phases d'un même disjoncteur ?

Un déséquilibre de phase supérieur à 15-20% indique généralement des problèmes de mécanisme - force inégale du ressort, usure de la tringlerie ou mauvais alignement - plutôt qu'une érosion différentielle des contacts. Examinez les systèmes mécaniques avant d'attribuer la variation à la seule usure des contacts.

Combien d'opérations de défaut ont un impact significatif sur l'usure des contacts ?

La perte de matériau de contact s'échelonne en fonction du carré de l'intensité du courant interrompu. Une seule interruption de 25 kA peut provoquer une érosion équivalente à 500-1 000 opérations de commutation de charges normales, ce qui fait de l'historique des défauts un contexte essentiel pour l'interprétation des tendances de la résistance.

Les mesures de référence doivent-elles être répétées après le remplacement du contact ?

Oui - documenter les nouvelles valeurs de résistance de base dans les 30 jours suivant le remplacement de l'interrupteur ou une maintenance importante. Les spécifications d'usine fournissent des plages de référence, mais les valeurs réelles installées tiennent compte de la qualité de la connexion et de l'ajustement du mécanisme propre à chaque installation.