पूरी विशिष्टताएँ चाहिए?

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

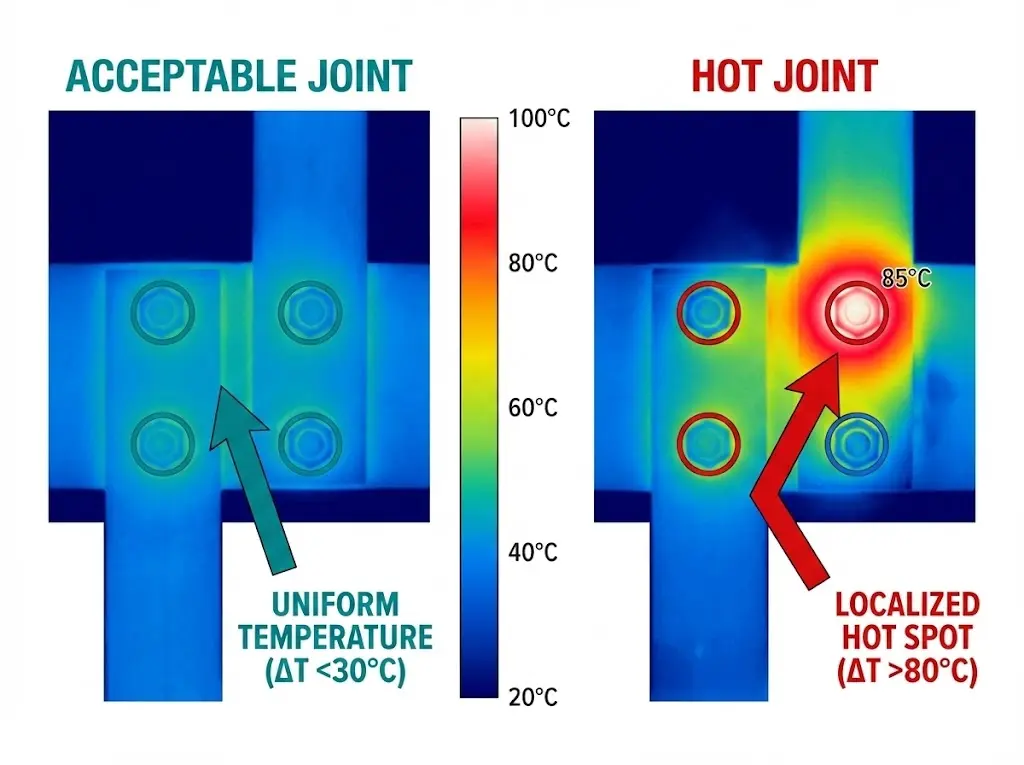

बसबार कनेक्शन धीरे-धीरे विफल हो जाते हैं। साफ-सुथरी संपर्क सतहों वाला और सही टॉर्क से कसा हुआ जोड़ परिवेशी तापमान से 30–40°C अधिक पर रेटेड धारा वहन करता है। उसी जोड़ को 30% द्वारा कम टॉर्क से कसा जाए, तो महीनों के भीतर माइक्रो-गैप विकसित होने, संपर्क प्रतिरोध बढ़ने और ऑक्सीकरण तेज होने के कारण यह परिवेशी तापमान से 80–100°C अधिक गर्म हो जाता है।.

गर्म बसबार जोड़ तब तक खुद को प्रकट नहीं करते जब तक थर्मल कैमरे उन्हें पकड़ नहीं लेते या इन्फ्रारेड निरीक्षण तापमान के अंतर को उजागर नहीं कर देता। तब तक क्षति शुरू हो चुकी होती है: तांबे का एनीलिंग यांत्रिक मजबूती को कम कर देता है, ऑक्सीकरण चालकता को घटाता है, और थर्मल साइकिलिंग से जुड़ाव धीरे-धीरे ढीला हो जाता है। प्रत्येक थर्मल चक्र के साथ “थोड़ा गर्म” से विनाशकारी विफलता तक का रास्ता संकुचित हो जाता है।.

मध्यम-वोल्टेज स्विचगियर बसबार जोड़ 630 A से 4,000 A तक की धाराओं पर काम करते हैं। इन धारा स्तरों पर, संपर्क प्रतिरोध में 50% की वृद्धि—10 μΩ से 15 μΩ तक—2.25× अधिक ऊष्मा (P = I²R) उत्पन्न करती है। 1,600 A पर परिवेश से 60°C अधिक तापमान पर चलने वाला एक जोड़ लगभग 400 W की शक्ति खपत करता है, जो थर्मल इमेजिंग के तहत स्पष्ट रूप से चमकने के लिए पर्याप्त है और बसबार तथा बोल्टेड कनेक्शन दोनों को तेजी से क्षतिग्रस्त कर देता है।.

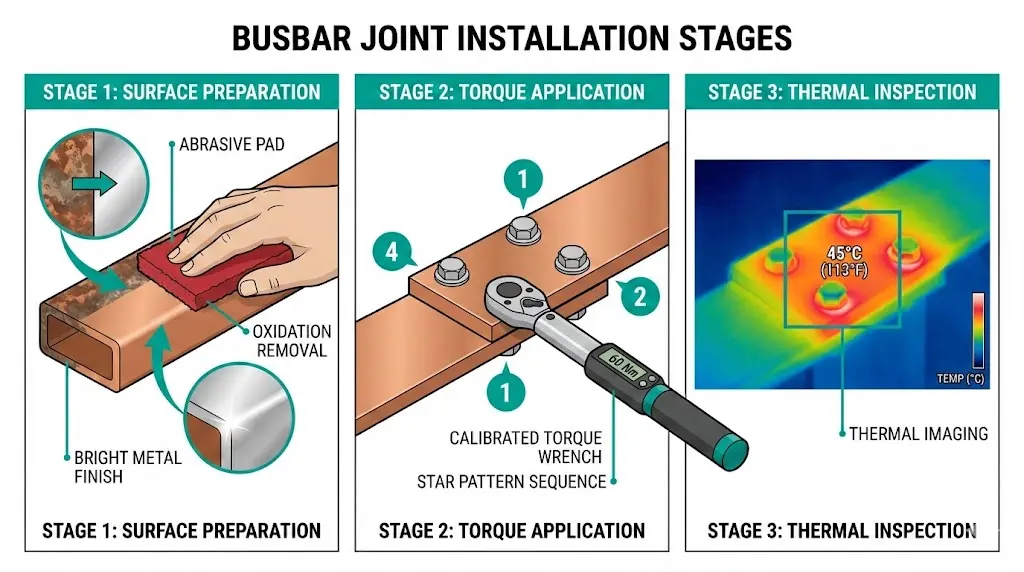

गर्म जोड़ को रोकने के लिए तीन तत्वों को सही ढंग से निष्पादित करना आवश्यक है: सतह की उचित तैयारी (ऑक्सीकरण हटाना और धातु-से-धातु संपर्क सुनिश्चित करना), सही टॉर्क का अनुप्रयोग (थ्रेड्स को नुकसान पहुँचाए बिना पर्याप्त संपर्क दबाव बनाना), और निरंतर तापीय निगरानी (विफलता से पहले क्षरण का पता लगाना)।.

यह मार्गदर्शिका उन विशिष्ट प्रक्रियाओं, टॉर्क मानों और निरीक्षण मानदंडों को प्रदान करती है, जिनकी आवश्यकता रखरखाव इंजीनियरों को विश्वसनीय बसबार कनेक्शन स्थापित करने और बनाए रखने के लिए होती है। वैक्यूम सर्किट ब्रेकर 12–40.5 kV रेटेड स्विचगियर और एमवी वितरण प्रणालियाँ।.

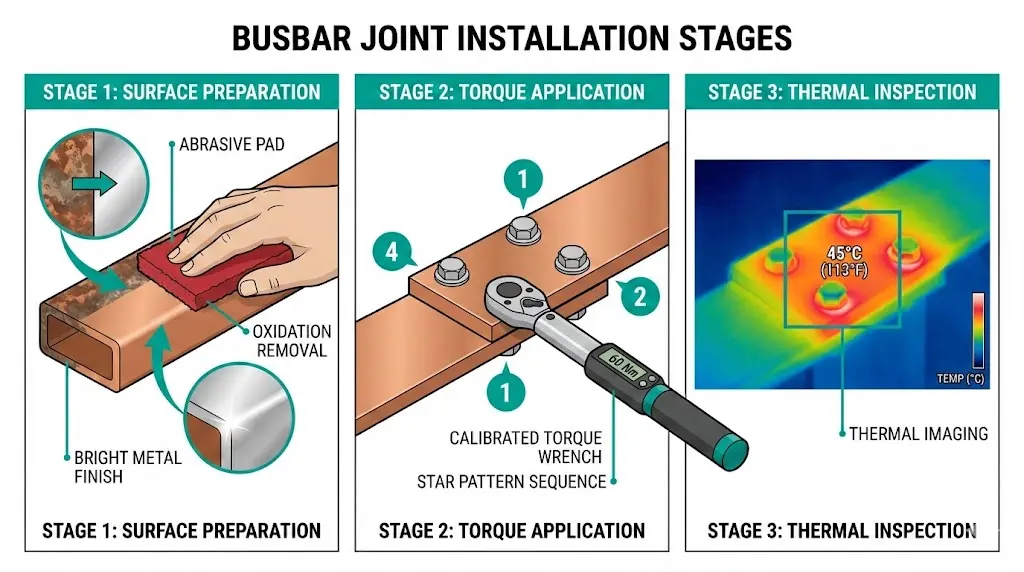

बोल्टेड जोड़ से गुजरने वाली विद्युत धारा उन सूक्ष्म संपर्क बिंदुओं से होकर ही गुजर सकती है जहाँ धातु की सतहें वास्तव में मिलती हैं। यहां तक कि मशीन से समतल की गई सतहें भी केवल असमतलताओं की चोटियों पर ही संपर्क करती हैं—वास्तविक संपर्क क्षेत्र आमतौर पर प्रतीत होने वाले जोड़ की सतह क्षेत्र का 1–10⁻³ भाग होता है।.

संपर्क प्रतिरोध उत्पन्न होता है:

ऊष्मा उत्पादन:

संयोजन पर व्ययित शक्ति: P = I² × R_contact

1,600 A बसबार जोड़ के लिए:

कि 128 W एक छोटे संयुक्त आयतन में केंद्रित होने पर स्थानीय तापमान 150°C से अधिक हो जाता है—जो तांबे को एनिल करने, प्लेटिंग को पिघलाने और ऑक्सीकरण को तेज करने के लिए पर्याप्त है।.

तापीय चक्रण क्षति:

यह सकारात्मक प्रतिक्रिया चक्र बताता है कि एक बार शुरू होने पर गर्म जोड़ क्यों घातीय रूप से बिगड़ जाते हैं।.

तांबा हवा में कुछ ही मिनटों में ऑक्सीकरण हो जाता है। एल्यूमीनियम और भी तेजी से ऑक्सीकरण होता है, जिससे उच्च विद्युत प्रतिरोध वाला दृढ़ एल्यूमीनियम ऑक्साइड (Al₂O₃) बनता है।.

तांबे के बसबारों के लिए:

एल्यूमीनियम बसबारों के लिए:

आलोचनात्मकबिना उचित द्विधातु संक्रमण वाशर/प्लेट्स और जॉइंट कंपाउंड के असमान धातुओं (तांबा-एल्यूमिनियम) को कभी न मिलाएं। गैल्वैनिक क्षरण ऐसे जोड़ों को तेजी से क्षीण कर देता है।.

समतलता की जाँच करें असेंबली से पहले:

मुड़े हुए बसबार असमान संपर्क दबाव उत्पन्न करते हैं—कुछ क्षेत्र अच्छा संपर्क बनाते हैं जबकि अन्य में गैप रहता है, जिससे सही कुल टॉर्क होने पर भी स्थानीय हॉट स्पॉट बन जाते हैं।.

गलत फास्टनर उत्तम सतह तैयारी को भी असफल कर देते हैं।.

एमवी स्विचगियर बसबार जोड़ों के लिए:

कभी उपयोग न करें:

सपाट वाशर:

लॉक वॉशर:

आवेदन:

एल्यूमीनियम बसबारों के लिए:

कब उपयोग करें:

आवेदन:

सामान्य उत्पाद:

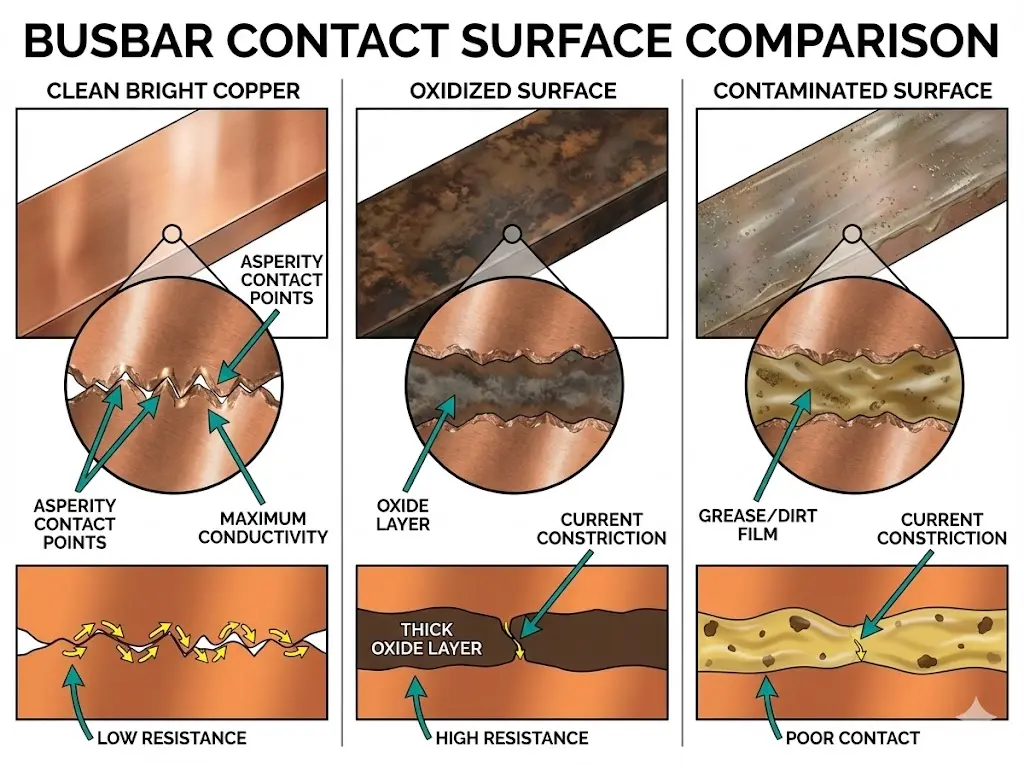

सही टॉर्क धागे को नुकसान से बचाते हुए धातु-से-धातु संपर्क दबाव उत्पन्न करता है।.

तांबे के बसबार जोड़ के लिए (इंडोर स्विचगियर, स्वच्छ और सूखी परिस्थितियाँ):

| बोल्ट का आकार | ग्रेड 8.8/कक्षा 5 | कक्षा 10.9/कक्षा 8 |

|---|---|---|

| एम8 | 22–25 न्यूटन-मीटर | 30–35 न्यूटन-मीटर |

| एम10 | 40–50 न्यूटन-मीटर | ५५–६५ न्यूटन-मीटर |

| एम12 | 70–85 न्यूटन-मीटर | ९५–११५ न्यूटन-मीटर |

| एम16 | १५०–१८० न्यूटन-मीटर | 200–240 न्यूटन-मीटर |

| एम20 | 300–360 न्यूटन-मीटर | 400–480 एन⋅मी |

एल्यूमिनियम बसबार जोड़ के लिए:

तांबे की तुलना में टॉर्क को 15–20% तक कम करें (नरम धातु, भार के नीचे धीरे-धीरे विकृत होती है)

| बोल्ट का आकार | अनुशंसित टॉर्क |

|---|---|

| एम10 | 35–45 न्यूटन-मीटर |

| एम12 | 60–75 न्यूटन-मीटर |

| एम16 | 130–160 एन⋅मी |

निर्माता विनिर्देश हमेशा प्राथमिकता पाते हैं। ये सामान्य मूल्य।.

आवश्यक उपकरण:

प्रक्रिया:

टॉर्क रेंच तकनीक:

अति-टॉर्क क्षति:

अंडरटॉर्किंग के परिणाम:

तांबा और एल्यूमीनियम दोनों भार के अधीन तनाव शिथिलन और क्रिप प्रदर्शित करते हैं।.

प्रारंभिक टॉर्किंगधातु में लोचदार विकृति उत्पन्न करता है।

लोड के अधीनतापमान चक्र का कारण:

परिणाम: संचालन के पहले हफ्तों में क्लैंपिंग बल में 10–25% की कमी

पहले फिर से कसें: प्रारंभिक ऊर्जा-संचालन के 48–72 घंटे बाद

दूसरी बार कसना: कमीशनिंग के 30 दिन बाद

बाद के अंतराल:

जाँच कैसे करें:

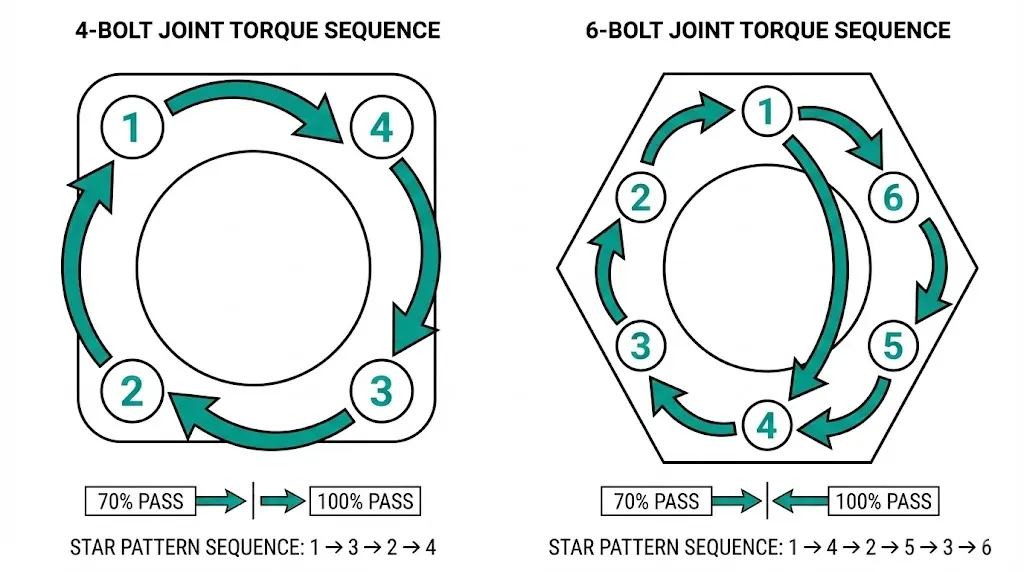

थर्मल इमेजिंग विनाशकारी विफलता से पहले क्षरण का पता लगाती है।.

उपकरण: थर्मल इमेजिंग कैमरा (FLIR, फ्लूक, आदि)

निरीक्षण प्रक्रिया:

स्वीकृति मानदंड:

| तापमान वृद्धि (ΔT) | मूल्यांकन | कार्रवाई |

|---|---|---|

| <30° सेल्सियस | स्वीकार्य | निगरानी जारी रखें |

| 30–50°C | उच्च | अगली विफलता के दौरान जाँच करें, फिर से कसने की योजना बनाएँ |

| 50–80°C | गर्म जोड़ | तत्काल सुधारात्मक कार्रवाई निर्धारित करें |

| 80°से | आलोचनात्मक | आपातकालीन शटडाउन, तुरंत मरम्मत करें |

चरण तुलना:

तीन-चरणीय प्रणालियों में, चरणों के पार समान जोड़ियों की तुलना करें:

बसबार के साथ समान ताप: सामान्य (चालक स्वयं का I²R ताप)

बोल्ट पर स्थानीय हॉटस्पॉट:

बोल्ट के केंद्र से हॉटस्पॉट विस्थापित:

मल्टी-बोल्ट जोड़ में एक बोल्ट गर्म, अन्य सामान्य:

प्रगतिशील तापमान ढलान:

वार्षिक निरीक्षण आपातकालीन विफलताओं से पहले क्षरण का पता लगाता है।.

के लिए जाँच करें:

कंपन-प्रवण प्रतिष्ठान:

के लिए जाँचें:

आवृत्ति:

प्रक्रिया:

दस्तावेज़:

उपकरण: माइक्रो-ओहममीटर (100 ए+ परीक्षण धारा)

प्रक्रिया:

आम मान:

आमतौर पर नहीं किया जाता मानक रखरखाव के लिए (थर्मल इमेजिंग अधिक व्यावहारिक है), लेकिन विशिष्ट गर्म जोड़ों की समस्या निवारण या महत्वपूर्ण इंस्टॉलेशनों के कमीशनिंग के लिए उपयोगी है।.

| त्रुटि | परिणाम | रोकथाम |

|---|---|---|

| सतह की सफाई छोड़ना | ऑक्साइड परत उच्च संपर्क प्रतिरोध का कारण बनती है। | असेंबली से पहले हमेशा धातु को चमकीला साफ़ करें। |

| अंतिम टॉर्क के लिए इम्पैक्ट रेन्च का उपयोग | अतिभार, धागे की क्षति, असमान भार | अंतिम घुमावों के लिए कैलिब्रेटेड टॉर्क रेंच का उपयोग करें। |

| क्रमिक टॉर्किंग (1→2→3→4) | संयुक्त विकृति, असमान संपर्क दबाव | हमेशा स्टार/क्रॉस पैटर्न का उपयोग करें |

| जॉइंट कंपाउंड के बिना तांबा/एल्यूमीनियम मिलाना | गैल्वैनिक क्षरण, तीव्र विफलता | बाइमेटैलिक ट्रांज़िशन प्लेट्स या एल्यूमीनियम वॉशर + कंपाउंड का उपयोग करें। |

| एकल-पारगमन टॉकिंग | मल्टी-बोल्ट जोड़ों में असमान बोल्ट तनाव | दो-चरणीय विधि का उपयोग करें (70% → 100%) |

| आयोगन के बाद पुनः टॉर्क न करें | तापीय चक्र जोड़ को ढीला करता है। | 48–72 घंटों के संचालन के बाद फिर से टॉर्क करें। |

| बोल्ट के धागों पर अत्यधिक चिकनाई लगाना | उद्देश्यित से अधिक तनाव प्राप्त होता है (टॉर्क विनिर्देश सूखे/हल्के चिकनाई वाले धागों का मान लेता है) | मिश्रण केवल संपर्क सतहों पर ही लगाएँ, धागों पर नहीं। |

| विकृत वॉशरों का पुन: उपयोग | असमान भार वितरण, खराब संपर्क | यदि वाशर दिखने में विकृत हों तो उन्हें बदलें। |

| निर्माता द्वारा दिए गए टॉर्क विनिर्देशों की अनदेखी करना | विशिष्ट डिज़ाइन के लिए गलत क्लैंपिंग बल | यदि निर्माता द्वारा प्रदान किया गया हो तो हमेशा निर्माता के मानों का उपयोग करें। |

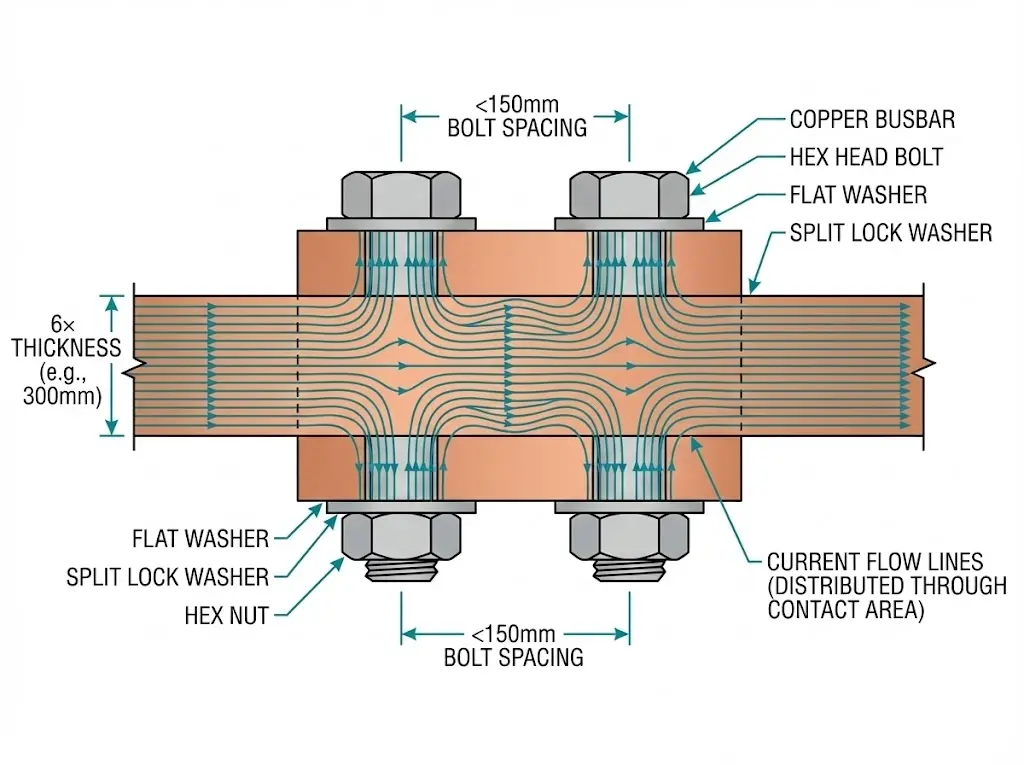

2,000 एम्पियर से अधिक वहन करने वाले जोड़ों पर अतिरिक्त ध्यान देना आवश्यक है।.

बहु-बोल्ट जोड़:

कई बोल्टों की आवश्यकता वाले चौड़े बसबारों के लिए:

बसबार ओवरलैप की लंबाई:

लंबा ओवरलैप धारा वितरित करता है, किनारों पर धारा घनत्व को कम करता है:

चांदी या टिन की परत चढ़ाना:

उच्च-धारा वाले बसबार अक्सर प्लेटेड होते हैं:

कंपन के लिए लचीली चोटी:

कंपन वाले वातावरण (जनरेटर, रैसिप्रोकेटरिंग उपकरण) में स्थिर बसबार जोड़ थकान के कारण दरारें विकसित कर लेते हैं:

बाहरी संदर्भ: आईईसी 62271-100 — उच्च-वोल्टेज स्विचगियर के लिए IEC 62271-100 मानक

Q1: क्या मैं बसबार जॉइंट इंस्टॉलेशन को तेज करने के लिए इम्पैक्ट रेन्च का उपयोग कर सकता हूँ?

A: इम्पैक्ट रेन्च का उपयोग केवल प्रारंभिक कसने के लिए करें (30% अंतिम टॉर्क)। अंतिम टॉर्क पास के लिए हमेशा कैलिब्रेटेड टॉर्क रेन्च का उपयोग करें—इम्पैक्ट रेन्च असंगत टॉर्क प्रदान करते हैं और अक्सर ओवरटाइट कर देते हैं, जिससे थ्रेड्स क्षतिग्रस्त हो जाते हैं और बोल्ट खराब हो जाते हैं।.

प्रश्न 2: तांबे के बसबारों पर ऑक्सीकरण के कारण संपर्क प्रतिरोध कितनी बढ़ जाती है?

A: साफ़, चमकदार तांबा: ~5 μΩ संपर्क प्रतिरोध। हल्की जंग: 15–25 μΩ। भारी ऑक्सीकरण (गहरा भूरा/काला): 50–200 μΩ। यह 10–40× की वृद्धि बताती है कि सतह की सफाई अनिवार्य क्यों है—केवल ऑक्सीकरण ही टॉर्क की परवाह किए बिना जोड़ की विफलता का कारण बन सकता है।.

प्रश्न 3: एल्यूमीनियम बसबार में स्टेनलेस स्टील बोल्ट के लिए मुझे कितना टॉर्क उपयोग करना चाहिए?

A: मानक एल्यूमीनियम टॉर्क को अतिरिक्त 10% से कम करें (कुल मिलाकर तांबे की विशिष्टताओं से 25–30% कम)। स्टेनलेस स्टील का घर्षण गुणांक जस्ता-चढ़ाए गए स्टील की तुलना में अधिक होता है, जिससे समान टॉर्क लगाने पर अधिक क्लैंपिंग बल प्राप्त होता है—यदि पूरा टॉर्क लगाया गया तो एल्यूमीनियम के कुचलने का जोखिम रहता है।.

प्रश्न 4: मुझे बसबार जॉइंट्स पर थर्मल इमेजिंग कितनी बार करनी चाहिए?

A: इनडोर इंस्टॉलेशन के लिए वार्षिक न्यूनतम, आउटडोर या कठोर वातावरण के लिए अर्धवार्षिक। किसी भी दोष घटना, ओवरलोड स्थिति या आसन्न उपकरणों पर रखरखाव कार्य के बाद अतिरिक्त निरीक्षण करें। महत्वपूर्ण सुविधाएँ (डेटा सेंटर, अस्पताल) त्रैमासिक स्कैन कर सकती हैं।.

Q5: क्या मैं बिना खोलने के सिर्फ फिर से टॉर्क करके एक गर्म जोड़ की मरम्मत कर सकता हूँ?

A: यदि ΔT 50°C है या बोल्ट नहीं घूमते (जो ढीले बोल्ट की बजाय ऑक्सीकरण/दूषित होने का संकेत देता है), तो इन्हें खोलना, सतहों को चमकीली धातु तक साफ करना और सही ढंग से पुनः संयोजित करना आवश्यक है। केवल टॉर्क से गंभीर ऑक्सीकरण ठीक करने का प्रयास ऑक्साइड परत को संपीड़ित करता है, लेकिन उसे हटाता नहीं है।.

Q6: जॉइंट कंपाउंड और थ्रेड एंटी-सीज़ में क्या अंतर है?

A: जॉइंट कंपाउंड (जैसे Penetrox) में चालक कण (जिंक, तांबा) होते हैं और यह संपर्क सतहों पर ऑक्सीकरण को रोकता है—इसे बसबार सतहों पर लगाएँ। थ्रेड एंटी-सीज़ (तांबा या निकल-आधारित) धागे के घिसाव को रोकता है और भविष्य में अलग करने में आसानी प्रदान करता है—इसे बोल्ट के धागों पर लगाएँ। भ्रमित न हों—संपर्क सतहों पर थ्रेड एंटी-सीज़ का उपयोग करने से कोई विद्युत लाभ नहीं होता और इससे संपर्क प्रतिरोध बढ़ सकता है।.

Q7: मैं असमान धातु के जोड़ (तांबे के बसबार से एल्यूमीनियम उपकरण टर्मिनल) को कैसे संभालूँ?

A: द्विधातु संक्रमण वाशर/प्लेट का उपयोग करें (एक तरफ तांबा, दूसरी तरफ एल्यूमिनियम, विस्फोट-बंधित या यांत्रिक रूप से जुड़ा)। एल्यूमिनियम पक्ष पर एल्यूमिनियम-रेटेड जॉइंट कंपाउंड लगाएँ। वैकल्पिक रूप से, सभी एल्यूमिनियम हार्डवेयर (वाशर, यदि संभव हो तो बोल्ट) का उपयोग करें और दोनों सतहों पर कंपाउंड लगाएँ। बिना संक्रमण के तांबे को सीधे एल्यूमिनियम से बोल्ट न करें—गैलेक्टिक क्षरण कुछ ही महीनों में जोड़ को नष्ट कर देता है।.