முழு விவரக்குறிப்புகள் வேண்டுமா?

அனைத்து சுவிட்ச்கியர் பாகங்களின் விரிவான வரைபடங்கள் மற்றும் தொழில்நுட்ப அளவுருக்களுக்கு, எங்கள் 2025 தயாரிப்புப் பட்டியலைப் பதிவிறக்கவும்.

பட்டியல் பெறுக

அனைத்து சுவிட்ச்கியர் பாகங்களின் விரிவான வரைபடங்கள் மற்றும் தொழில்நுட்ப அளவுருக்களுக்கு, எங்கள் 2025 தயாரிப்புப் பட்டியலைப் பதிவிறக்கவும்.

பட்டியல் பெறுக

அனைத்து சுவிட்ச்கியர் பாகங்களின் விரிவான வரைபடங்கள் மற்றும் தொழில்நுட்ப அளவுருக்களுக்கு, எங்கள் 2025 தயாரிப்புப் பட்டியலைப் பதிவிறக்கவும்.

பட்டியல் பெறுக

இழுக்கக்கூடிய காண்டாக்டர் இழுப்பறை என்பது வழிகாட்டித் தண்டுகளில் உள்ள ஒரு நிலையான சுவிட்ச்ஜியர் அறையிலிருந்து உள்ளேயும் வெளியேயும் சறுக்கிச் செல்லும் ஒரு முழுமையான நடுத்தர-வோல்டேஜ் சுவிட்ச்சிங் அலகாகும். மூடப்பட்ட பெட்டிகளுக்குள் நிரந்தரமாகப் பொருத்தப்பட்ட காண்டாக்டர்களிலிருந்து வேறுபட்டு, இழுக்கக்கூடிய வடிவமைப்புகள், முழு மோட்டார் கட்டுப்பாட்டு மையத்தையும் மின்விசையைத் துண்டிக்காமலேயே, காண்டாக்டரைத் தனிமைப்படுத்தவும், அகற்றவும், பழுதுபார்க்கவும் ஆபரேட்டர்களுக்கு அனுமதிக்கின்றன. இந்த நெகிழ்வுத்தன்மை குறிப்பிடத்தக்க பொறுப்பைக் கொண்டுள்ளது—ஒவ்வொரு ரேக்கிங் செயல்பாட்டின் போதும் சரியான வரிசையைக் கட்டாயப்படுத்தும் இன்டர்லாக் அமைப்புகளையே பாதுகாப்பு முழுமையாகச் சார்ந்துள்ளது.

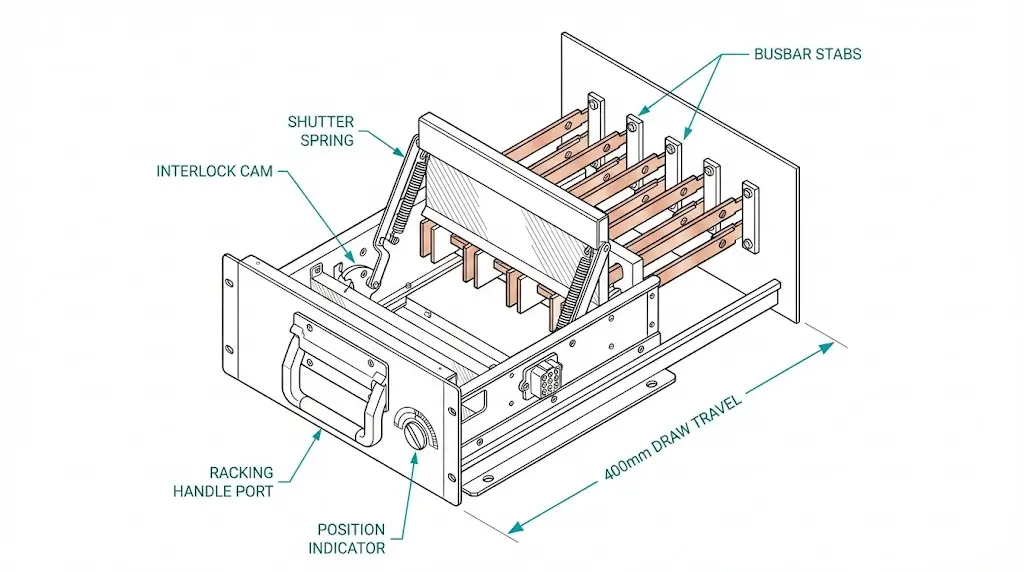

3.6 kV முதல் 12 kV வரையிலான மதிப்பீட்டுடன் கூடிய நடுத்தர-வோல்டேஜ் மோட்டார் கட்டுப்பாட்டு மையங்களில், வெளியே எடுக்கக்கூடிய காண்டக்டர் டிராயர்கள் மோட்டார் தொடக்கம், கேபசிட்டர் சுவிட்ச்சிங் மற்றும் டிரான்ஸ்ஃபார்மர் எனர்ஜைசேஷன் ஆகியவற்றைக் கையாள்கின்றன. டிராயர் சேசிஸ் முதன்மை துண்டிப்பு தொடர்புகள், இரண்டாம் நிலை கட்டுப்பாட்டு பிளக் இணைப்பான்கள், தானியங்கி ஷட்டர்கள் மற்றும் கியர்-இயங்கும் ராக்கிங் இயந்திரம் ஆகியவற்றை ஒருங்கிணைக்கிறது. இந்தக் கூறுகள் சரியாகச் செயல்படும்போது, பணியாளர்களால் மின்சாரம் கொண்ட பஸ்பார்களை அணுக முடியாது, நிலை மாற்றங்களின் போது காண்டக்டர்களால் மூட முடியாது, மேலும் ஆர்க் ஃபிளாஷ் அபாயங்கள் கட்டுப்படுத்தப்பட்டே இருக்கும்.

இன்டர்லாக் அமைப்புகள் செயலிழக்கும்போதும் அல்லது ஆபரேட்டர்கள் அவற்றைத் தவிர்க்கும்போதும், விளைவுகள் வேகமாக மோசமடைகின்றன: 15,000°C-ஐத் தாண்டிய பிளாஸ்மா வெப்பநிலை கொண்ட ஆர்க் ஃபிளாஷ் சம்பவங்கள், உற்பத்தி வரிசைகள் முழுவதும் பரவும் உபகரண அழிவு, மற்றும் உயிரிழப்புகள். இந்த வழிகாட்டி, இந்தத் தோல்விகளுக்குக் காரணமான தவறான செயல்பாடுகளைத் தடுக்க, இன்டர்லாக் கட்டமைப்பு, சரியான ரேக்கிங் நடைமுறைகள், மற்றும் களத்தில் நிரூபிக்கப்பட்ட முறைகளை ஆராய்கிறது.

இடைப்பூட்டுகள், நீக்கக்கூடிய காண்டாக்டர் இழுப்பறை கையாளும் போது தவறான செயல்பாடுகளைத் தடுக்கும் அடிப்படைப் பாதுகாப்பு அமைப்பாகச் செயல்படுகின்றன. இந்த இயந்திர மற்றும் மின்சாரச் சாதனங்கள், நடுத்தர-வோல்டேஜ் சுவிட்ச்கியர் தொகுப்புகளில் சரியான செயல்பாட்டு வரிசைகளைக் கட்டாயப்படுத்தும் தடுப்புகளாகச் செயல்படுகின்றன.

இடைத்தடைக் கட்டமைப்பு, ஒருங்கிணைந்து செயல்படும் மூன்று முக்கிய வகைகளைக் கொண்டுள்ளது: நிலை இடைத்தடைகள், ஷட்டர் இயக்கங்கள், மற்றும் சுற்று இடைத்தடைகள்.

நிலை இடைப்பூட்டுகள்

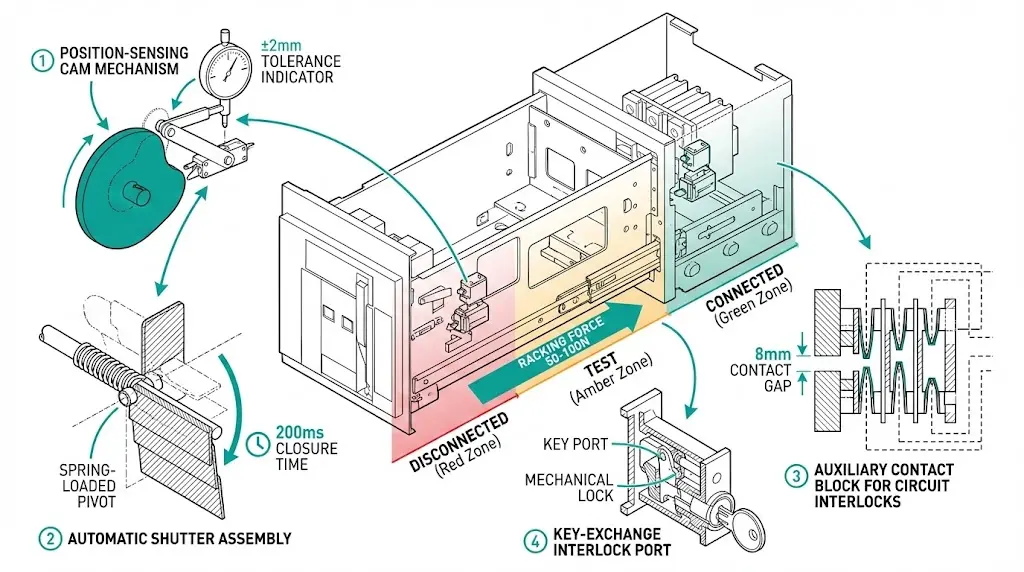

நிலைப் பூட்டுகள், இயங்குவதற்கு அனுமதிக்கும் முன், காண்டாக்டர் இழுப்பறையின் இருப்பிடத்தை இயந்திரவியல் ரீதியாக சரிபார்க்கின்றன. உலோகத்தால் மூடப்பட்ட சுவிட்ச்ஜியருக்கான IEC 62271-200-இன் படி, இந்தப் பூட்டுகள் மூன்று தனித்துவமான நிலைகளை உறுதியாக அடையாளம் காட்ட வேண்டும்: இணைக்கப்பட்ட (சேவை), சோதனை, மற்றும் இணைக்கப்படாத (தனிப்படுத்தப்பட்ட). சரியான பூட்டுச் செயல்பாட்டை அடைவதற்கு, இயந்திரவியல் இணைப்புப் பிழை பொதுவாக ±2 மிமீக்குள் சீரமைப்புத் துல்லியத்தை தேவைப்படுத்துகிறது.

நிலை-அறிவிப்பு அமைப்புகள், குறைந்தபட்சம் 10 மில்லியன் செயல்பாட்டு சுழற்சிகளுக்கு மதிப்பிடப்பட்ட இயந்திரவியல் கேம் அமைப்புகள் அல்லது நெருங்கிய நிலை மாறிகளைப் பயன்படுத்துகின்றன. சுரங்கம் மற்றும் பெட்ரோகெமிக்கல் பயன்பாடுகளில் கள ஆய்வுகள், தேய்ந்த நிலை இடைத்தடை அமைப்புகள், இடைத்தடை தொடர்பான பராமரிப்பு அழைப்புகளில் சுமார் 40%-க்கு காரணமாகின்றன என்பதை வெளிப்படுத்துகின்றன—இந்தச் சிக்கல், தினசரி 50 செயல்பாடுகளைத் தாண்டிய அதிக சுவிட்ச்சிங் அதிர்வெண்களைக் கொண்ட வசதிகளில் செறிவூட்டப்பட்டுள்ளது.

ஷட்டர் இயக்க அமைப்புகள்

தானியங்கி ஷட்டர்கள், இயக்கி செய்பவர்கள் மற்றும் மின்னேற்றப்பட்ட முதன்மைத் தொடர்புகளுக்கு இடையில் பௌதீகத் தடைகளை வழங்குகின்றன. ஒரு காண்டாக்டர் டிராயர் இணைக்கப்பட்ட நிலையில் இருந்து நகரும்போது, விரல் தொடர்புக்கு எதிரான IP2X பாதுகாப்பை அடைய, ஷட்டர்கள் 200 மில்லி வினாடிகளுக்குள் மூடப்பட வேண்டும். இந்தத் தடைகள், 12 kV வகுப்பு உபகரணங்களுக்கு 28 kV மின்மறுப்பு சோதனை மின்னழுத்தங்களைத் தாங்குகின்றன, இது தற்காலிக அதிக மின்னழுத்த நிலைகளிலும் கூட தனிமைத் திடத்தன்மையை உறுதி செய்கிறது.

ஷட்டர் செயல்பாடு பொதுவாக இணைக்கப்பட்ட நிலையில் இருந்து இழுப்பறையின் பயணத்தில் 50–100 மிமீ தூரத்திற்குள் தொடங்குகிறது. தொழில்துறை பயன்பாடுகளில் ஸ்பிரிங்-லோடட் வடிவமைப்புகள் ஆதிக்கம் செலுத்துகின்றன, மேலும் ஒவ்வொரு 15–20 ஆண்டுகளுக்கு அல்லது 50,000 செயல்பாடுகளுக்கு ஒருமுறை, எது முதலில் நிகழ்கிறதோ அதற்கு ஏற்ப ஸ்பிரிங்கை மாற்றுவது பரிந்துரைக்கப்படுகிறது.

சுற்று இடைப்பூட்டுகள்

மின்சுற்று இடைப்பூட்டுகள், இழுப்பறை நகர்வதை அனுமதிப்பதற்கு முன்பு மேல்நிலைத் தனிமைப்படுத்தலைச் சரிபார்க்கின்றன. இவை, அதனுடன் தொடர்புடைய வெற்றிட மின்சுற்று முறிப்பான் அல்லது மேல்நிலைத் துண்டிப்பான் திறந்திருப்பதை உறுதிசெய்ய வேண்டும். மேலும், சரியான தனிமைப்படுத்தல் நிலையை உறுதிசெய்ய, துணைத் தொடர்பு சரிபார்ப்பு மூலம் குறைந்தபட்சம் 8 மிமீ தொடர்பு இடைவெளிகள் இருப்பதை உறுதி செய்ய வேண்டும்.

சாவி-பரிமாற்ற அமைப்புகள்—கிர்க்-சாவி அல்லது அதற்குச் சமமானவை—தொடர்பி இணைப்பு துண்டிக்கப்பட்ட நிலைக்குச் சென்றும், பூமி இணைப்பு சுவிட்ச் முழுமையாக இயங்கியும், அறைக்கதவு சாவியை விடுவிப்பதைத் தடுப்பதன் மூலம் செயல்பாட்டு வரிசைகளை அமல்படுத்துகின்றன. சுரங்கம் மற்றும் பெட்ரோகெமிக்கல் பயன்பாடுகளில் இந்த உபரி நெறிமுறைகள் அடிக்கடி தேவைப்படுகின்றன.

இந்த ஊடாடுதல்கள் எவ்வாறு ஒருங்கிணைக்கப்படுகின்றன என்பதைப் புரிந்துகொள்ளுதல் வெற்றிட மின்சுற்று முறிப்பான் செயல்பாட்டுக் கொள்கைகள் மேல்நிலை தனிமைப்படுத்தல் சரிபார்ப்பு தோல்வியுற்றதைப் பராமரிப்புப் பணியாளர்கள் கண்டறிய உதவுகிறது.

[நிபுணர் பார்வை: இன்டர்லாக் சோதனை நெறிமுறை]

- வருடாந்திரப் பராமரிப்பின் போது ஒவ்வொரு இன்டர்லாக் செயல்பாட்டையும் தனித்தனியாகச் சோதிக்கவும்—மற்ற இன்டர்லாக்குகள் இயக்கப்பட்டிருக்கும் போது, ஒன்றை முறியடிக்க முயற்சிக்கவும்.

- ஸ்பிரிங் ஸ்கேலைக் கொண்டு ஷட்டர் மூடும் விசையைச் சரிபார்க்கவும்; 15 N-க்குக் குறைவான அளவீடுகள் ஸ்பிரிங் சோர்வನ್ನುக் குறிக்கின்றன.

- நிலை மாற்று சுவிட்ச் செயல்படும் புள்ளிகளைப் பதிவு செய்யவும்; தொழிற்சாலை அமைப்புகளிலிருந்து 1 மிமீ-க்கு மேல் விலகுவது மறுகலிப்பீனம் செய்வதற்குரியது.

- கடலோர நிலையங்களில், இன்டர்லாக் பின்களில் உள்ள குளோரைடு படிவுகளை ஆண்டுக்கு ஒருமுறை என்பதற்குப் பதிலாக காலாண்டுக்கு ஒருமுறை ஆய்வு செய்யவும்.

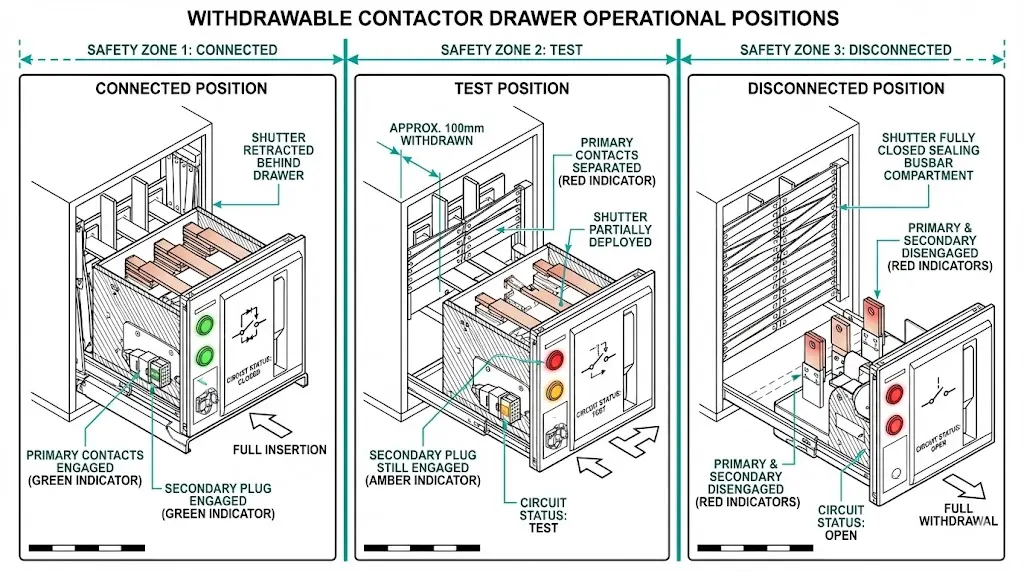

இழுக்கக்கூடிய காண்டாக்டர் இழுப்பறைகள் மூன்று வெவ்வேறு நிலைகளில் செயல்படுகின்றன, ஒவ்வொன்றிற்கும் குறிப்பிட்ட பாதுகாப்புத் தாக்கங்கள் உள்ளன, இவற்றை எந்தவொரு அடுக்கு அமைக்கும் செயல்முறைக்கு முன்பும் ஆபரேட்டர்கள் புரிந்துகொள்ள வேண்டும்.

| நிலை | முதன்மைத் தொடர்புகள் | இரண்டாம் நிலைத் தொடர்புகள் | ஷட்டர் மாநிலம் | உறுப்பினர் அணுகல் |

|---|---|---|---|---|

| இணைக்கப்பட்டது (சேவை) | நிச்சயதார்த்தம் ஆனது | நிச்சயதார்த்தம் ஆனது | இழுப்பறைக்குப் பின்னால் | தடுக்கப்பட்டது |

| சோதனை | ஈடுபாடற்ற | நிச்சயதார்த்தம் ஆனது | பகுதி விரிக்கப்பட்டது | தடுக்கப்பட்டது—கட்டுப்பாட்டு சுற்றுகள் உயிருடன் உள்ளன |

| துண்டிக்கப்பட்ட (தனிமைப்படுத்தப்பட்ட) | ஈடுபாடற்ற | ஈடுபாடற்ற | முழுமையாக மூடப்பட்டது | LOTO உடன் அனுமதிக்கப்பட்டது |

இணைக்கப்பட்ட நிலை

இணைக்கப்பட்ட நிலையில், இழுப்பறை முழுமையாக உள்ளே செருகப்பட்டு, நிலையான பஸ் பார் ஸ்டேப்களுக்கு எதிராக முதன்மைத் துண்டிப்பு விரல்கள் பொருந்துகின்றன. முதன்மைத் தொடர்புகள் முழு சுமை மின்னோட்டத்தைச் சுமக்கின்றன—தொடர்பியத்தின் மதிப்பீட்டைப் பொறுத்து பொதுவாக 400 A முதல் 800 A வரை. இரண்டாம் நிலை செருகிகள் கட்டுப்பாட்டு மின்சாரம் மற்றும் துணை சமிக்ஞைகளை வழங்குகின்றன. அனைத்து மின்சுற்றுகளும் மின்சாரம் பெற்றே இருக்கும்; அணுகுதல் பாதுகாப்பானதல்ல.

சோதனை நிலை

சோதனை நிலை பகுதி தனிமைப்படுத்தலை உருவாக்குகிறது. முதன்மைத் தொடர்புகள் 50–100 மிமீ வரை பிரிந்து, முக்கிய மின்சுற்றைத் துண்டிக்கின்றன. இருப்பினும், இரண்டாம் நிலை கட்டுப்பாட்டுச் சுற்றுகள் பிளக் இணைப்பான் மூலம் இணைக்கப்பட்டே இருக்கும். இது மோட்டார் அல்லது சுமையை மின்சாரத்திற்கு வெளிப்படுத்தாமல், காண்டாக்டார் செயல்பாட்டைச் சோதிக்கவும், கட்டுப்பாட்டு தர்க்கத்தை சரிபார்க்கவும், பாதுகாப்பு ரிலே சோதனைகளை மேற்கொள்ளவும் அனுமதிக்கிறது.

தொழில்சாலைகள் முழுவதும் நாங்கள் மீண்டும் மீண்டும் சந்தித்த ஒரு முக்கியமான தவறான புரிதல் இது: சோதனை நிலை என்பது முழுமையான தனிமைப்படுத்தல் என்று இயக்காளர்கள் கருதுகிறார்கள். அது அப்படி இல்லை. கட்டுப்பாட்டு மின்னழுத்தம்—பொதுவாக 110–230 V AC—அங்கு தொடர்ந்து இருக்கும். இரண்டாம் நிலை முனைகளுடன் தொடர்பு கொள்வது கடுமையான காயத்தை ஏற்படுத்தக்கூடும்.

துண்டிக்கப்பட்ட நிலை

துண்டிக்கப்பட்ட நிலைக்கு முழுமையாகப் பின்வாங்குவது முதன்மை மற்றும் இரண்டாம் நிலை சுற்றுகள் இரண்டையும் பிரிக்கும். ஷட்டர்கள் பஸ் பார் அறை திறப்பைத் தானாகவே மூடுகின்றன. இந்த நிலையில் மட்டுமே, மேல்நிலை சாதனங்களில் சரியான பூட்டு-குறிப்பு நடைமுறைகளுடன் இணைந்து, பராமரிப்பு அணுகல் பொருத்தமானது.

நிலைகளுக்கு இடையிலான மாற்றம், இன்டர்லாக்-அமுல்படுத்தப்பட்ட வரிசைகளைப் பின்பற்ற வேண்டும். நிலைகளைத் தவிர்க்க முயற்சிப்பது—நிறுத்தாமல் இணைக்கப்பட்டதிலிருந்து இணைக்கப்படாததற்கு நேரடியாகச் செல்வது—இன்டர்லாக் சரியாகச் செயல்பட்டால், பொதுவாக இயந்திரத் தடையைத் தூண்டுகிறது.

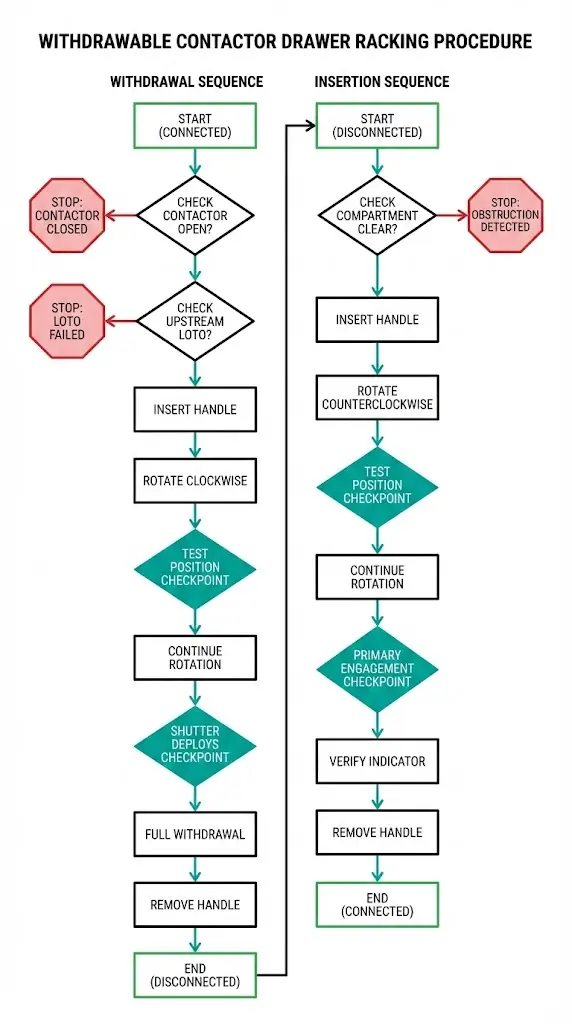

எந்தவொரு வசதி, உற்பத்தியாளர் அல்லது பயன்பாடு என்றாலும், ஒவ்வொரு ரேக்கிங் செயல்பாடும் ஒரே மாதிரியான வரிசையைப் பின்பற்றுகிறது. இந்த வரிசையிலிருந்து விலகுவது ஆர்க் ஃபிளாஷ் சம்பவங்களுக்கு வழிவகுக்கும்.

ஏற்றுவதற்கு முந்தைய சரிபார்ப்பு

ரேக்கிங் கைப்பிடியைத் தொடுவதற்கு முன், இந்தச் சரிபார்ப்புகளை முடிக்கவும்:

நீக்கும் வரிசை: இணைக்கப்பட்ட → சோதனை → இணைப்பு அறுக்கப்பட்ட

ரேக்கிங் கைப்பிடியை, பொதுவாக இழுப்பறையின் கீழ் முன் பகுதியில் அமைந்துள்ள, அதற்கென ஒதுக்கப்பட்ட துளைக்குள் செருகவும். சீரான அழுத்தத்துடன் கடிகாரச் சுற்றுக்கு ஏற்றவாறு சுழற்றவும். ஒவ்வொரு இன்டர்லாக் சரிபார்ப்புப் புள்ளியிலும் உறுதியான எதிர்ப்பு இருக்கும்—இந்த எதிர்ப்பு, இன்டர்லாக் இணைப்பை உறுதிப்படுத்துகிறது, இது கடக்க வேண்டிய ஒரு சிக்கல் அல்ல.

சுமார் 90° சுழற்சியில், இழுப்பறை சோதனை நிலைக்கு வரும். நிலைக் காட்டி மாறும்போது, கேட்கக்கூடிய ஒரு கிளிக் ஒலி வரும். கட்டுப்பாட்டுச் சுற்று சோதனை தேவைப்பட்டால் இங்கே நிறுத்தவும். இல்லையெனில், சுழற்சியைத் தொடரவும்.

மேலும் சுழற்றுவது, இழுப்பறையைத் துண்டிக்கப்பட்ட நிலைக்கு முன்னோக்கி நகர்த்துகிறது. இழுப்பறை தண்டுகளில் வெளிப்புறமாக நகரும்போது, அதன் பின்னால் ஷட்டர் அமைப்பு விரிவடைகிறது. பெரும்பாலான வடிவமைப்புகளில், முழுமையாக வெளியே எடுப்பதற்குக் கையை சுமார் 270° வரை சுழற்ற வேண்டும்.

நிலைக் காட்டி மூலம் முழுமையாகத் துண்டிக்கப்பட்டதை உறுதி செய்த பின்னரே கைப்பிடியை அகற்றவும். பாதி இழுக்கும்போது கைப்பிடியை அகற்றுவது, இழுப்பறையை ஒரு வரையறுக்கப்படாத நிலையில் விட்டுவிடக்கூடும்.

செருகல் வரிசை: துண்டிக்கப்பட்டது → சோதனை → இணைக்கப்பட்டது

செருகுவதற்கு முன், அறைக்குள் கருவிகள், குப்பைகள் அல்லது நபர்கள் இல்லை என்பதை உறுதிப்படுத்தவும். கைப்பிடியைச் செருகி, கடிகாரச் சுற்றுக்கு எதிரான திசையில் சுழற்றவும். தேவைப்பட்டால், இரண்டாம் நிலை மின்சுற்று தயாராக உள்ளதா என்பதை உறுதிப்படுத்த, சோதனை நிலையில் சிறிது நேரம் நிறுத்தவும்.

இணைக்கப்பட்ட நிலைக்கு சுழற்சியைத் தொடரவும். முதன்மை துண்டிப்பு விரல் இணைப்பை உணரவும்—ஒரு தெளிவான எதிர்ப்பு அதிகரிப்பு மற்றும் அதைத் தொடர்ந்து சரியான பொருத்தம். நிலை காட்டியையும் உண்மையான இழுப்பறை இருப்பிடத்தையும் ஒப்பிட்டுச் சரிபார்க்கவும்.

முக்கியமான விதி

இடைமறிப்பில் எதிர்பாராதவிதமாக எதிர்ப்பு அதிகரித்தால்—உடனடியாக நிறுத்தவும். கூடுதல் விசையைப் பயன்படுத்த வேண்டாம். தொடர்வதற்கு முன் காரணத்தை ஆராயவும். சிக்கிக்கொள்ளுதல் பொதுவாக தவறாக அமையப்பட்ட முதன்மைத் துண்டித்தல்கள், அந்நியப் பொருள் குறுக்கீடு அல்லது இடைத்தடை அமைப்பு சேதம் ஆகியவற்றைக் குறிக்கிறது. எதிர்ப்பை மீறிச் செயல்படுவது, இடைத்தடைகளைச் சேதப்படுத்தி எதிர்கால ஆபத்துகளை உருவாக்கும்.

[நிபுணர் பார்வை: ரேக்கிங் கைப்பிடி நிலை மதிப்பீடு]

- கைப்பிடியின் தண்டு அல்லது பிடிப்பதில் தென்படும் விரிசல்களைக் கொண்ட கைப்பிடிகளை மாற்றுங்கள்—அடுக்குகளில் பொருத்துகையில் ஏற்படும் சோர்வுத் தோல்வி, சுமையை திடீரென இயக்கிக்கு மாற்றிவிடும்.

- பால் பிடிப்பு ஒரு தொடுதல் கிளிக் ஒலியை ஏற்படுத்த வேண்டும்; மென்மையான பிடிப்பு, பால் பற்கள் தேய்ந்துவிட்டன என்பதைக் குறிக்கிறது.

- கையாளுதல்களைக் குறிப்பிட்ட இடங்களில் மட்டுமே வைக்கவும்; தவறான சேமிப்பால் ஏற்படும் குறுக்கு-இழைப்பு அவசர காலங்களில் சிக்கலை உண்டாக்கும்.

- பல வகையான இழுப்பறைகளைக் கொண்ட வசதிகளில், பொருந்தாத பயன்பாட்டைத் தடுக்க கைப்பிடிகளுக்கு வண்ணக் குறியீடு இடவும்.

நீக்கக்கூடிய காண்டாக்டர் இழுப்பறை சம்பவங்களில் பெரும்பாலானவை நான்கு தவறான செயல்பாடுகளால் ஏற்படுகின்றன. முறையான சரிபார்ப்பு மற்றும் இன்டர்லாக்-அமுல்படுத்தப்பட்ட வரிசைகளைக் கடைப்பிடிப்பதன் மூலம் ஒவ்வொன்றையும் தடுக்கலாம்.

தவறான செயல்பாடு 1: சுமையின் கீழ் அடுக்குதல்

கான்டாக்டர் மின்னோட்டத்தைச் சுமக்கும்போது அதைத் துண்டிக்க முயற்சிப்பது, முதன்மைத் துண்டிப்பான்களில் ஒரு மின்விசிறியை உருவாக்குகிறது. பிளாஸ்மா வெப்பநிலை 15,000°C-ஐத் தாண்டுகிறது. வெடிப்பு அழுத்தம் 2,000 lb/ft² வரை அடையக்கூடும். கடுமையான தீக்காயங்கள், சிதறிய துண்டுகளால் ஏற்படும் காயங்கள் மற்றும் உயிரிழப்புகள் ஏற்படுகின்றன.

அடிப்படைக் காரணங்களில், பழுதடைந்த துணைத் தொடர்புகள் தவறான திறந்த-நிலையைக் காட்டுவது, மின்சார இடைத்தடைகளைத் தவிர்ப்பது, மற்றும் சரிபார்ப்புப் படிகளைத் தவிர்த்துவிட்டு அவசரமாகச் செயல்படும் நடைமுறைகள் ஆகியவை அடங்கும்.

தடுப்புக்கு, உள்ளூர் நிலை காட்டி மற்றும் கட்டுப்பாட்டுப் பலகை துணைத் தொடர்பு ஆகிய இரண்டின் திறந்த-நிலை சரிபார்ப்பு கட்டாயமாகும். நிறுவப்படும்போது, தற்போதைய காட்டுவிகள் கூடுதல் உறுதிப்படுத்தலை வழங்குகின்றன. ஒரு தனிப்பட்ட குறிகாட்டி மூலத்தை ஒருபோதும் நம்பாதீர்கள்.

தவறான செயல்பாடு 2: சிக்கிய அமைப்புகளைக் கட்டாயப்படுத்துதல்

ஒரு இழுப்பறை பாதியிலேயே சிக்கிக்கொள்ளும்போது, சில ஆபரேட்டர்கள் ரேக்கிங் கைப்பிடியில் குழாய் நீட்டிப்புகளைப் பொருத்துகிறார்கள் அல்லது பிரை பார்களைப் பயன்படுத்துகிறார்கள். இந்த அணுகுமுறை இன்டர்லாக் பின்களை உடைத்து, ஷட்டர் சுழலிகளை சேதப்படுத்தி, நிலை-அறிவிக்கும் அமைப்பை அழித்துவிடுகிறது.

பொதுவான காரணங்களில் ஈரப்பதமான சூழல்களில் துருப்பிடித்த ரெயில்கள், தொழில்துறை அமைப்புகளில் குப்பைகள் குவிதல், மற்றும் முந்தைய முறையற்ற கையாளுதலால் வழிகாட்டும் பின்கள் தவறாக அமையுதல் ஆகியவை அடங்கும்.

சரியான செயல்முறை என்பது வேலையை நிறுத்தி, கைப்பிடியை அகற்றி, ஆய்வு செய்வதாகும். பொருத்தமான கரைப்பான்களைக் கொண்டு வழிகாட்டித் தண்டுகளைச் சுத்தம் செய்யவும். வழிகாட்டிப் பின்களின் சீரமைப்பைச் சரிபார்க்கவும். பயணத்திற்கு எந்த வெளிப்பொருட்களும் தடையாக இல்லை என்பதை உறுதிப்படுத்தவும். இன்டர்லாக் அமைப்புகள் 50–100 நியூட்டன் (N) சாதாரண இயக்க விசையைக் கோரும் வகையில் வடிவமைக்கப்பட்டுள்ளன; குறிப்பிடத்தக்க அதிக எதிர்ப்பு, வெறும் உடல் வலிமை அல்ல, ஒரு நோயறிதல் தேவைப்படும் சிக்கலைக் குறிக்கிறது.

தவறான செயல்பாடு 3: முழுமையற்ற ரேக்கிங்

ஒரு இழுப்பறையை வரையறுக்கப்பட்ட நிலைகளுக்கு இடையில்—முழுமையாக இணைக்கப்படாமலும் முழுமையாகத் துண்டிக்கப்படாமலும்—விடுவது, பகுதித் தொடர்பு ஈடுபாட்டை உருவாக்குகிறது. அதிக-எதிர்ப்புத் திறன் கொண்ட இணைப்புகள் உருவாகின்றன. உள்ளூர்மயமாக்கப்பட்ட வெப்பம் தொடங்குகிறது. இறுதியில், பகுதி ஈடுபாட்டில் உள்ள இடைமுகத்தில் வளைவுப் பிழைகள் ஏற்படுகின்றன.

காரணங்களில் ஆபரேட்டரின் கவனம் சிதறுதல், தேய்ந்த டிடென்ட் மெக்கானிசங்கள் தெளிவான நிலை குறித்த பின்னூட்டத்தை வழங்கத் தவறுதல், மற்றும் தெளிவற்ற நிலைக் காட்டுநிகள் ஆகியவை அடங்கும்.

தடுப்புக்கு, ஒவ்வொரு இழுக்கும் இயக்கத்தையும் முழுமையாக முடிக்க வேண்டும். ஒவ்வொரு செயல்பாட்டிற்குப் பிறகும், பௌதீக இழுப்பறை இருப்பிடத்தை நிலை சுட்டியின் இருப்பிடத்துடன் சரிபார்க்கவும். அவை பொருந்தவில்லை என்றால், இழுப்பறை நிலைகளுக்கு இடையில் இருக்கலாம்.

தவறான செயல்பாடு 4: செயலிழந்த ஷட்டர்களுடன் ஆற்றல் அளித்தல்

உடைந்த ஷட்டர் ஸ்பிரிங், இழுப்பறை வெளியேற்றப்படும்போது பஸ் பார் அறை திறந்த நிலையில் இருக்கச் செய்கிறது. பின்னர், அந்த அறை தனிமைப்படுத்தப்பட்டிருப்பதாகக் கருதி, அருகிலுள்ள இழுப்பறையில் ஒரு ஆபரேட்டர் வேலை செய்யும்போது, உயிருள்ள பஸ் பார்களுடன் தொடர்பு ஏற்பட்டு மின்சாரம் தாக்கி மரணம் ஏற்படுகிறது.

ஷட்டர் இன்டர்லாக்ஸ் தவிர்க்கப்படும்போது அல்லது செயலிழக்கச் செய்யப்படும்போது, அல்லது மின்சாரம் வழங்குவதற்கு முந்தைய நேரடி ஆய்வுகள் தவிர்க்கப்படும்போது இந்தச் சூழ்நிலை உருவாகிறது.

ஒவ்வொரு இழுப்பறைக்கும் ஆற்றல் அளிப்பதற்கு முந்தைய ஷட்டர் சோதனையை கட்டாயமாக்கவும். பராமரிப்பு நிறுத்தங்களின் போது ஷட்டரை மூடும் விசையைச் சோதிக்கவும். உற்பத்தியாளரின் விவரக்குறிப்புகளுக்குக் குறைவாக மூடும் விசையைக் காட்டும் ஸ்பிரிங்குகளை மாற்றவும்.

சுவிட்ச் கியர் பாகங்களைத் தேர்ந்தெடுக்கும்போது கூடுதல் பாதுகாப்புக் கருத்தில் கொள்ள வேண்டியவை, உட்புற மற்றும் வெளிப்புற VCB தேர்வு வழிகாட்டி இடைப்பூட்டு நம்பகத்தன்மையைப் பாதிக்கும் சுற்றுச்சூழல் காரணிகளைக் கையாளுகிறது.

சுற்றுச்சூழல் காரணிகள் பராமரிப்பு இடைவெளிகளுக்கு இடையில் உள்ள இணைப்பு அமைப்புகளை முறையாகச் சிதைக்கின்றன. இந்தச் சிதைவு முறைகளைக் கண்டறிவது, இலக்கு வைக்கப்பட்ட ஆய்வுத் திட்டங்களை அனுமதிக்கிறது.

| சுற்றுச்சூழல் | முதன்மை விளைவு | ஆய்வு அடிக்கடி | குறைப்பு |

|---|---|---|---|

| கடலோர/அதிக ஈரப்பதம் (>80% RH) | பின் மற்றும் கேம்களில் அரிப்பு | காலாண்டு | துருப்பிடிக்காத எஃகு பாகங்கள், சிலிக்கான் அடிப்படையிலான மசகுப் பொருட்கள் |

| சிமென்ட்/ஐட்/ஐட்/ஐட்/மினரல் தூசி | ஷட்டர் தடங்களில் தேக்கம் | மாதாந்திர காட்சி | சீல் செய்யப்பட்ட அறைகள், நேர்மறை அழுத்த காற்றோட்டம் |

| வெப்பநிலை ஏற்ற இறக்கம் (>30°C தினசரி ஏற்ற இறக்கம்) | தடவலின் இடப்பெயர்ச்சி, வெப்ப விரிவாக்கம் | ஆறு மாதத்திற்கு ஒருமுறை | வெப்பநிலை-நிலையான செயற்கை மசகுப் பொருட்கள் |

| அரிதாக இயங்குதல் (<4 சுற்றுகள்/ஆண்டு) | இயந்திரப் பிடிப்பு, மசகுப் பொருள் கடினமாதல் | வருடாந்திரப் பயிற்சி | செயல்முறைத் தேவையைப் பொருட்படுத்தாமல் திட்டமிடப்பட்ட அடுக்கு அமைக்கும் சுழற்சிகள் |

வயது தொடர்பான சிதைவு கணிக்கக்கூடிய முறைகளைப் பின்பற்றுகிறது. ஷட்டர் ஸ்பிரிங்குகள் 15–20 வருட சேவைக்குப் பிறகு அளவிடக்கூடிய சோர்வைக் காட்டுகின்றன, மேலும் தொழிற்சாலை விவரக்குறிப்புகளிலிருந்து மூடும் விசை 20–30% குறைகிறது. நிலைமை மைக்ரோஸ்விட்சுகளில் தொடர்புப் பள்ளங்கள் உருவாகின்றன, இது அவ்வப்போது தவறான சமிக்ஞைகளை ஏற்படுத்துகிறது. ரேக்கிங் கியர்பாக்ஸ் பின்விளைவு அதிகரிக்கிறது, இது நிலைமைத் துல்லியத்தைக் குறைக்கிறது.

80-க்கும் மேற்பட்ட தொழில்துறை மோட்டார் கட்டுப்பாட்டு மையங்களில் நாங்கள் நடத்திய மதிப்பீடுகளில், சுற்றுச்சூழலுக்கு ஏற்ற ஆய்வு இடைவெளிகளைச் செயல்படுத்தும் வசதிகள், பொதுவான உற்பத்தியாளர் பரிந்துரைகளைப் பின்பற்றுபவர்களை விட 60% குறைவான இன்டர்லாக் தொடர்பான செயலிழப்புகளை எதிர்கொள்வதை நாங்கள் ஆவணப்படுத்தியுள்ளோம்.

முறைப்படுத்தப்பட்ட பராமரிப்பு, உபகரணத்தின் சேவைக் காலம் முழுவதும் இன்டர்லாக் நம்பகத்தன்மையைப் பாதுகாக்கிறது. இந்த சரிபார்ப்புப் பட்டியல், தொழில்துறை நிறுவல்களில் நிரூபிக்கப்பட்ட நடைமுறைகளைப் பிரதிபலிக்கிறது.

நல்ல பெயர் பெற்றவர்களிடமிருந்து தரமான பாகங்கள் சுவிட்ச் கியர் பாகங்கள் உற்பத்தியாளர்கள் தரநிலைச் சூழல்களில் பராமரிப்புச் சுமையைக் குறைத்து, ஆய்வு இடைவெளிகளை நீட்டிக்கவும்.

கான்டாக்டர் மின்சார மதிப்பீடுகளைப் போலவே, இன்டர்லாக் அமைப்புகளும் அதே விவரக்குறிப்பு ஆய்வுக்கு உட்பட்டவை. ஒவ்வொரு ஷிப்டிலும் பணியாளர்களைப் பாதுகாக்கும் வழிமுறை, கொள்முதலின் போது கடைசி நிமிடத்தில் சிந்திக்கப்படும் ஒன்றாக இருக்கக்கூடாது.

பொருள் தேர்வு

பிளாட் செய்யப்பட்ட கார்பன் ஸ்டீல் பாகங்கள் 5–7 ஆண்டுகளுக்குள் பழுதடையும் ஈரப்பதமான அல்லது கடலோரச் சூழல்களில், துருப்பிடிக்காத எஃகினால் தயாரிக்கப்பட்ட இன்டர்லாக் பின்கள் மற்றும் கேம்கள் அரிப்பை எதிர்க்கின்றன. பொதுவாக 15–20% ஆக இருக்கும் இந்தக் கூடுதல் செலவு, நீட்டிக்கப்பட்ட சேவை ஆயுள் மற்றும் குறைக்கப்பட்ட அவசரப் பராமரிப்பு மூலம் பலனளிக்கிறது.

ஷட்டர் வடிவமைப்பு

வசந்தகால மதிப்பீடுகள் சேவை ஆயுள் முழுவதும் நம்பகமான மூடும் விசையை நிர்ணயிக்கின்றன. 15%-க்குக் குறைவான விசை சரிவுடன், குறைந்தபட்சம் 50,000 செயல்பாடுகளுக்குச் சோதிக்கப்பட்ட ஷட்டர்களைக் குறிப்பிடவும். இழுப்பறை இயக்கம் தொடங்கிய 200 மில்லிவினாடிகளுக்குள் மூடும் வேகம் IP2X பாதுகாப்பை அடைய வேண்டும்.

நிலை மாற்று நம்பகத்தன்மை

IP67 அல்லது அதற்கும் அதிகமான மதிப்பிடப்பட்ட சீல் செய்யப்பட்ட மைக்ரோஸ்விட்சுகள், தூசி நிறைந்த தொழில்துறை சூழல்களில் மாசுப் பொருட்கள் உள்ளே நுழைவதைத் தடுக்கின்றன. அரிதாக இயக்கும் பயன்பாடுகளுக்கு, தங்கம் பூசப்பட்ட தொடர்புகளைக் கொண்ட சுவிட்சுகளைத் தேர்ந்தெடுக்கவும், ஏனெனில் வெள்ளித் தொடர்புகளில் ஆக்சைடு படிந்து தவறான அளவீடுகளுக்கு வழிவகுக்கும்.

தரநிலை இணக்கம்

IEEE C37.20.2 மற்றும் IEC 62271-200 ஆகியவை நீக்கக்கூடிய கூறுகளின் இடைத்தடைகளுக்கு அடிப்படைத் தேவைகளை நிர்ணயிக்கின்றன. [தரநிலையைச் சரிபார்க்கவும்: IEC 62271-200-இல் உள்ள இடைத்தடை சோதனைத் தேவைகளுக்கான குறிப்பிட்ட பிரிவு மேற்கோள்கள்] இந்தத் தரநிலைகளைப் பூர்த்தி செய்யும் உற்பத்தியாளர்கள், மதிப்பிடப்பட்ட நிலைமைகளின் கீழ் இடைத்தடை செயல்திறனை வெளிப்படுத்தும் வகை-சோதனை ஆவணங்களை வழங்குகிறார்கள்.

XBRELE, முக்கிய சுவிட்ச்கியர் தளங்களில் சரிபார்க்கப்பட்ட இன்டர்லாக் அமைப்புகளை ஒருங்கிணைக்கிறது, மேலும் இது தொழில்துறை மற்றும் பயன்பாட்டுப் பயன்பாடுகளுக்கான நிலையான தேவைகளை விட அதிகமான சோதனைகளை மேற்கொள்கிறது. வெளியே எடுக்கக்கூடியவற்றிற்கு வெற்றிடத் தொடர்பி கடினமான சூழல்களுக்காக வடிவமைக்கப்பட்ட தீர்வுகள். உங்கள் குறிப்பிட்ட இன்டர்லாக் தேவைகளைப் பற்றி விவாதிக்க, எங்கள் தொழில்நுட்பக் குழுவைத் தொடர்பு கொள்ளுங்கள்.

வெளிப்புறக் குறிப்பு: ஐஇசி 62271-106 — ஏசி கான்டாக்டர்களுக்கான IEC 62271-106 தரநிலை

இழுக்கக்கூடிய காண்டாக்டர் இழுப்பறையில் முழுமையாகத் தனிமைப்படுத்தப்பட்ட நிலையிலிருந்து TEST நிலையை வேறுபடுத்துவது எது?

சோதனை நிலை, முதன்மை மின் தொடர்புகளைத் துண்டிக்கிறது, அதே நேரத்தில் செருகும் இணைப்பான் வழியாக இரண்டாம் நிலை கட்டுப்பாட்டு சுற்றுகளை மின்னேற்றத்துடன் வைத்திருக்கிறது, இது முக்கிய மின்சாரம் இல்லாமல் செயல்பாட்டு சோதனை செய்ய அனுமதிக்கிறது. தனிமைப்படுத்தப்பட்ட நிலை, முதன்மை மற்றும் இரண்டாம் நிலை சுற்றுகள் இரண்டையும் முழுமையாகத் துண்டிக்கிறது, மேலும் பாதுகாப்பான பராமரிப்பு அணுகலுக்காக ஷட்டர்கள் பஸ் பார் அறைக்கு முத்திரையிடுகின்றன.

ரேக்கிங் செய்வதற்கு முன், இன்டர்லாக்ஸ் சரியாகச் செயல்படுகின்றன என்பதை நான் எப்படிச் சரிபார்ப்பது?

கான்டாக்டர் மூடிய நிலையில் இருக்கும்போது ரேக்கிங் கைப்பிடியைச் செருக முயற்சிக்கவும்—செயல்படும் மின்சார இன்டர்லாக், கைப்பிடி பொருந்துவதை அல்லது இழுப்பறை நகர்வதைத் தடுக்கும். மேலும், இழுப்பறை இணைக்கப்பட்ட நிலையில் இருக்கும்போது அறைவாசலைத் திறக்க முயற்சிக்கவும்; இயந்திரவியல் இன்டர்லாக்குகள் கதவு திறப்பதை உடல் ரீதியாகத் தடுக்க வேண்டும்.

ரேக்கிங் ஹேண்டில் எதிர்ப்பு, சாதாரண செயல்பாட்டிற்கு மாறாக ஒரு சிக்கலைக் குறிப்பிடுகிறதா?

சாதாரண ரேக்கிங்கிற்கு, இன்டர்லாக் இணைப்புப் புள்ளிகளில் தடையற்ற எதிர்ப்புடன் 50–100 நியூட்டன் விசை தேவைப்படுகிறது. திடீர் எதிர்ப்பு அதிகரிப்பு, உராய்வு உணர்வுகள், அல்லது வரையறுக்கப்பட்ட நிலைகளை அடைய இயலாமை ஆகியவை தவறான சீரமைப்பு, மாசுபாடு, அல்லது பாகங்களின் சேதத்தைக் குறிக்கின்றன, இவற்றைத் தொடர்வதற்கு முன் ஆய்வு செய்ய வேண்டும்.

குறைந்த பயன்பாடுள்ள பயன்பாடுகளில், வெளியே எடுக்கக்கூடிய காண்டாக்டர் இழுப்பறைகளை எவ்வளவு அடிக்கடி இயக்கிப் பார்க்க வேண்டும்?

ஆண்டுக்கு நான்கு முறைக்கும் குறைவாக இயக்கப்படும் இழுப்பறைகள், மசகுப் பொருள் கெட்டியாகிவிடுவதாலும், தொடர்புப் பரப்புகளில் அரிப்பு ஏற்படுவதாலும் இயந்திர அமைப்பு சிக்கிவிடுவதைத் தடுக்க, குறைந்தது வருடத்திற்கு ஒரு முறையாவது முழுமையான ரேக்கிங் சுழற்சியைப் பெற வேண்டும்.

ஷட்டர் இயக்கங்கள் செயலிழக்கக் காரணம் என்ன, இது எவ்வாறு கண்டறியப்படுகிறது?

15–20 ஆண்டுகளுக்குப் பிறகு ஸ்பிரிங் சோர்வு ஏற்படுவது, மெதுவான மூடல் அல்லது முழுமையற்ற சீலிங் போன்ற முதன்மைத் தோல்வி முறைக்கு வழிவகுக்கிறது. ஒவ்வொரு ஆண்டும் ஒரு ஸ்பிரிங் ஸ்கேல் மூலம் மூடும் விசையை அளவிடுங்கள்; ஸ்பிரிங்கின் தோற்றம் எப்படி இருந்தாலும், 15 N-க்குக் குறைவான அளவீடுகள் மாற்றீடு செய்ய வேண்டிய அவசியத்தைக் குறிக்கின்றன.

அவசரகால செயல்பாடுகளுக்காக இன்டர்லாக் அமைப்புகளைப் பாதுகாப்பாகத் தவிர்க்க முடியுமா?

இன்டர்லாக் பைபாஸ் என்பது மின்விழப்பு வெடிப்பிலிருந்து பாதுகாப்பதற்கான முதன்மைப் பாதுகாப்பைத் தோற்கடிக்கிறது, மேலும் சாதாரண சூழ்நிலைகளில் இது ஒருபோதும் நிகழக்கூடாது. உண்மையான அவசரநிலைகளுக்காக ஆவணப்படுத்தப்பட்ட பைபாஸ் நடைமுறைகளைக் கொண்ட வசதிகள், மேல்நிலை ஆதாரங்களை மின்சாரம் அற்றதாக்குதல் மற்றும் கிடைக்கும் பிழை ஆற்றலுக்கு மதிப்பிடப்பட்ட தனிப்பட்ட பாதுகாப்பு உபகரணங்கள் உள்ளிட்ட ஈடுசெய்யும் பாதுகாப்பு நடவடிக்கைகளைச் செயல்படுத்த வேண்டும்.

இன்டர்லாக் சேவை ஆயுளை மிகவும் குறிப்பிடத்தக்க வகையில் பாதிக்கும் சுற்றுச்சூழல் காரணிகள் யாவை?

80% RH-ஐ விட அதிகமான ஈரப்பதம் பாதுகாப்பற்ற எஃகு பாகங்களில் அரிப்பை விரைவுபடுத்துகிறது, அதே நேரத்தில் ஷட்டர் தடங்களில் தொழில்துறை தூசி சேர்வது பிணைப்பு மற்றும் தவறான நிலை உணர்தலுக்கு காரணமாகிறது. கடலோர அல்லது அதிக தொழில்துறை சூழல்களில் உள்ள வசதிகள், வருடாந்திர இன்டர்லாக் ஆய்வுகளுக்குப் பதிலாக காலாண்டுக்கு ஒருமுறை ஆய்வுகளை மேற்கொள்ள வேண்டும்.