पूरी विशिष्टताएँ चाहिए?

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

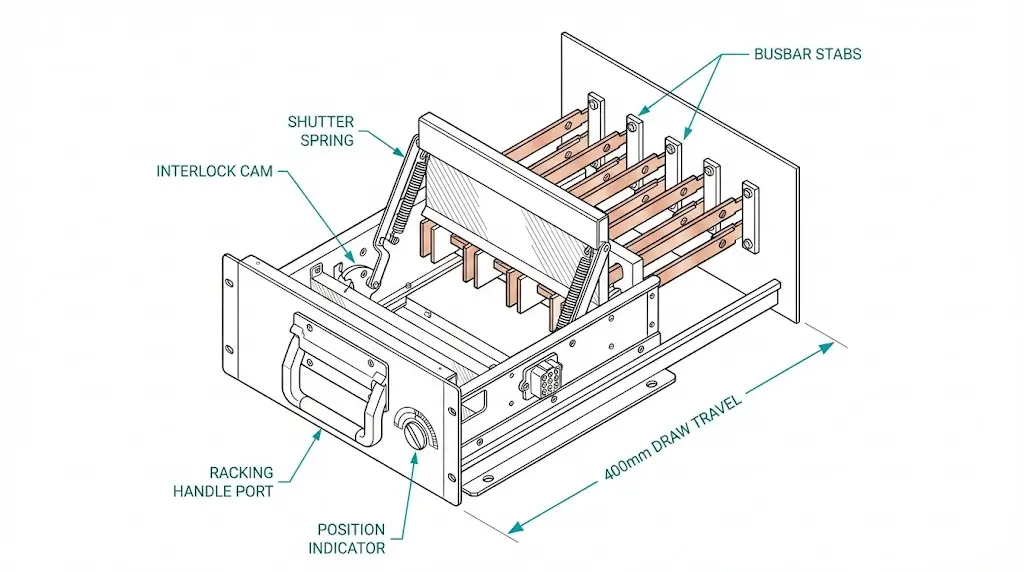

एक निकासी योग्य कॉन्टैक्टर ड्रॉअर एक स्व-निहित मध्यम-वोल्टेज स्विचिंग इकाई है जो गाइड रेलों पर स्थित एक स्थिर स्विचगियर कम्पार्टमेंट में अंदर-बाहर सरकती है। स्थायी रूप से एनक्लोजर के अंदर बोल्ट किए गए फिक्स्ड-माउंटेड कॉन्टैक्टर्स के विपरीत, निकासी योग्य डिज़ाइन ऑपरेटरों को पूरे मोटर कंट्रोल सेंटर को डी-एनर्जाइज़ किए बिना कॉन्टैक्टर को अलग करने, हटाने और सर्विस करने की अनुमति देते हैं। यह लचीलापन महत्वपूर्ण जिम्मेदारी लाता है—सुरक्षा पूरी तरह से इंटरलॉक सिस्टम पर निर्भर करती है जो प्रत्येक रैकिंग ऑपरेशन के दौरान उचित अनुक्रमण को लागू करते हैं।.

3.6 kV से 12 kV तक रेटेड मध्यम-वोल्टेज मोटर नियंत्रण केंद्रों में, निकाले जाने योग्य कॉन्टैक्टर ड्रॉअर मोटर स्टार्टिंग, कैपेसिटर स्विचिंग और ट्रांसफॉर्मर ऊर्जाकरण का संचालन करते हैं। ड्रॉअर चेसिस में प्राथमिक डिस्कनेक्ट संपर्क, द्वितीयक नियंत्रण प्लग कनेक्टर, स्वचालित शटर और गियर-चालित रैक तंत्र एकीकृत होते हैं। जब ये घटक सही ढंग से कार्य करते हैं, तो कर्मचारी ऊर्जायुक्त बसबारों तक पहुँच नहीं सकते, स्थिति परिवर्तन के दौरान कॉन्टैक्टर बंद नहीं हो सकते, और आर्क फ्लैश के खतरे नियंत्रित रहते हैं।.

जब इंटरलॉक्स विफल हो जाते हैं या ऑपरेटर उन्हें बायपास कर देते हैं, तो परिणाम तेजी से बढ़ जाते हैं: 15,000°C से अधिक प्लाज्मा तापमान वाले आर्क फ्लैश घटनाएँ, उत्पादन लाइनों में उपकरणों का क्रमिक विनाश, और मौते। यह मार्गदर्शिका इंटरलॉक आर्किटेक्चर, उचित रैकिंग प्रक्रियाओं, और इन विफलताओं का कारण बनने वाली त्रुटिपूर्ण संचालन को रोकने के लिए क्षेत्र-सिद्ध तरीकों की समीक्षा करती है।.

इंटरलॉक्स निकालने योग्य कॉन्टैक्टर ड्रॉअर के संचालन के दौरान गलत संचालन को रोकने वाली मूलभूत सुरक्षा व्यवस्था का प्रतिनिधित्व करते हैं। ये यांत्रिक और विद्युत उपकरण मध्यम-वोल्टेज स्विचगियर असेंबलियों में उचित परिचालन अनुक्रमों को लागू करने वाले अनिवार्य अवरोधों के रूप में कार्य करते हैं।.

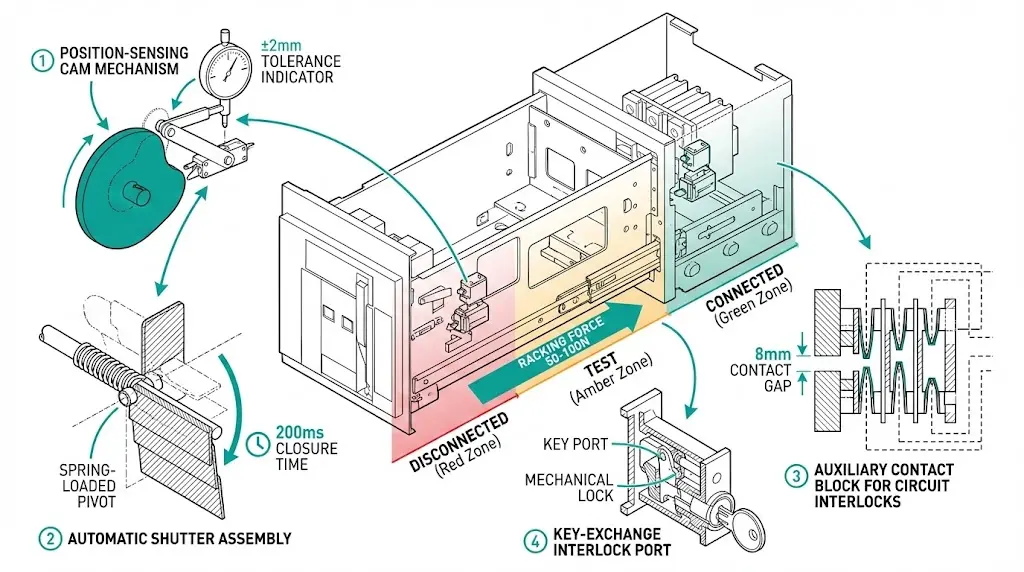

इंटरलॉक वास्तुकला समन्वय में कार्य करने वाली तीन प्राथमिक श्रेणियों से मिलकर बनी है: स्थिति इंटरलॉक, शटर तंत्र, और सर्किट इंटरलॉक।.

पोजीशन इंटरलॉक्स

स्थिति इंटरलॉक्स संचालन की अनुमति देने से पहले कॉन्टैक्टर ड्रॉअर की स्थिति को यांत्रिक रूप से सत्यापित करते हैं। धातु-आवृत स्विचगियर के लिए IEC 62271-200 के अनुसार, इन इंटरलॉक्स को तीन अलग-अलग स्थितियों की सकारात्मक पहचान करनी चाहिए: जुड़ा (सेवा), परीक्षण, और विच्छेदित (आइसोलेटेड)। उचित इंटरलॉक कार्य सुनिश्चित करने के लिए यांत्रिक संलग्नता सहनशीलता आमतौर पर ±2 मिमी के भीतर संरेखण सटीकता की मांग करती है।.

स्थिति-संवेदी तंत्र न्यूनतम 10 मिलियन संचालन चक्रों के लिए रेटेड यांत्रिक कैम सिस्टम या प्रॉक्सिमिटी स्विचों का उपयोग करते हैं। खनन और पेट्रोकेमिकल अनुप्रयोगों में किए गए क्षेत्रीय अवलोकनों से पता चलता है कि घिसे हुए स्थिति इंटरलॉक तंत्र इंटरलॉक-संबंधी रखरखाव कॉल का लगभग 40% जिम्मेदार हैं—यह समस्या उन सुविधाओं में केंद्रित है जहाँ प्रतिदिन 50 से अधिक संचालन होने वाली उच्च स्विचिंग आवृत्तियाँ होती हैं।.

शटर तंत्र

स्वचालित शटर ऑपरेटरों और विद्युत्-संचालित प्राथमिक संपर्कों के बीच भौतिक अवरोध प्रदान करते हैं। जब एक कॉन्टैक्टर ड्रॉअर जुड़ी हुई स्थिति से हटता है, तो उंगलियों के संपर्क से IP2X सुरक्षा सुनिश्चित करने के लिए शटरों को 200 मिलीसेकंड के भीतर बंद हो जाना चाहिए। ये अवरोध 12 kV वर्ग के उपकरणों के लिए 28 kV के डाइइलेक्ट्रिक परीक्षण वोल्टेज को सहन करते हैं, जिससे क्षणिक अधिवोल्टेज स्थितियों में भी पृथक्करण की अखंडता सुनिश्चित होती है।.

शटर संचालन आमतौर पर जुड़े हुए स्थिति से ड्रॉअर की यात्रा में 50–100 मिमी के भीतर शुरू होता है। वसंत-लोडेड डिज़ाइन औद्योगिक अनुप्रयोगों में प्रमुख हैं, और वसंत को हर 15–20 वर्ष या 50,000 संचालन, जो भी पहले हो, पर बदलने की सलाह दी जाती है।.

सर्किट इंटरलॉक्स

विद्युत परिपथ इंटरलॉक्स ड्रॉअर की गति की अनुमति देने से पहले अपस्ट्रीम पृथक्करण की पुष्टि करते हैं। इनके लिए यह सत्यापित करना आवश्यक है कि संबंधित वैक्यूम सर्किट ब्रेकर या अपस्ट्रीम डिस्कनेक्टर खुला हुआ है, तथा सहायक संपर्क सत्यापन उचित पृथक्करण स्थिति के लिए न्यूनतम 8 मिमी संपर्क अंतराल सुनिश्चित करता है।.

की-एक्सचेंज सिस्टम—कर्क-की या समकक्ष—संचालन अनुक्रमों को लागू करते हैं, जब तक संपर्कक विच्छेदित स्थिति में नहीं पहुँचता और अर्थिंग स्विच पूरी तरह से जुड़ नहीं जाता, तब तक कम्पार्टमेंट दरवाज़े की चाबी रिलीज़ नहीं होने देते। खनन और पेट्रोकेमिकल अनुप्रयोगों में अक्सर इन अतिरेक प्रोटोकॉल की आवश्यकता होती है।.

यह समझना कि ये इंटरलॉक्स के साथ कैसे समन्वय करते हैं वैक्यूम सर्किट ब्रेकर के कार्य सिद्धांत रखरखाव कर्मियों को यह पहचानने में मदद करता है कि अपस्ट्रीम आइसोलेशन सत्यापन विफल हो गया है।.

[विशेषज्ञ की अंतर्दृष्टि: इंटरलॉक परीक्षण प्रोटोकॉल]

- वार्षिक रखरखाव के दौरान प्रत्येक इंटरलॉक फ़ंक्शन का स्वतंत्र रूप से परीक्षण करें—जब अन्य इंटरलॉक सक्रिय हों, तब एक इंटरलॉक को निष्क्रिय करने का प्रयास करें।

- स्प्रिंग स्केल से शटर बंद करने की शक्ति की जाँच करें; 15 N से कम रीडिंग्स स्प्रिंग थकान का संकेत देती हैं।

- स्थिति स्विच के सक्रियण बिंदुओं को दस्तावेज़ित करें; फैक्टरी सेटिंग्स से 1 मिमी से अधिक विचलन पुनः कैलिब्रेशन की आवश्यकता को दर्शाता है।

- तटीय प्रतिष्ठानों में, इंटरलॉक पिनों का क्लोराइड जमाव के लिए वार्षिक के बजाय त्रैमासिक निरीक्षण करें।

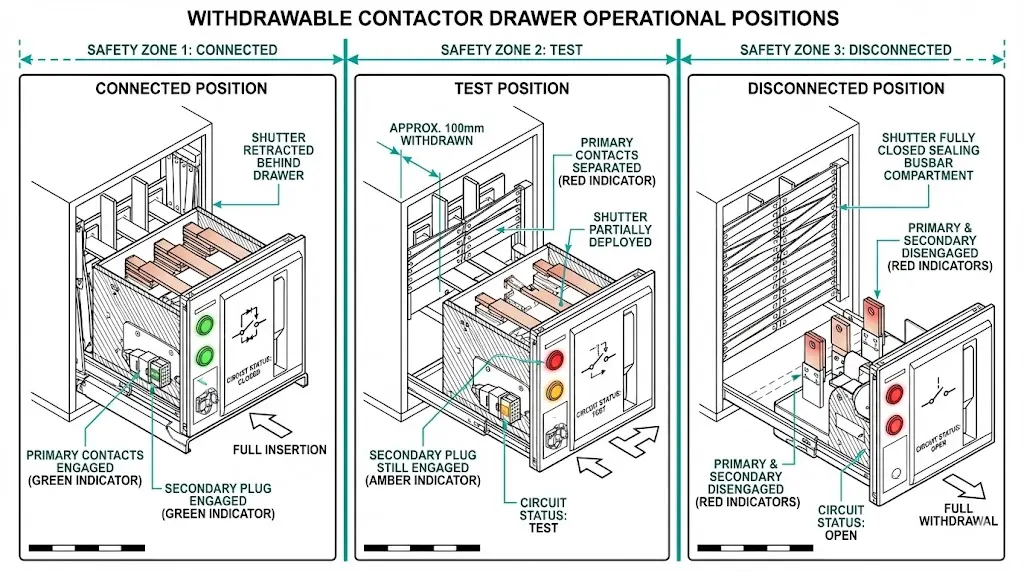

निकालने योग्य कॉन्टैक्टर ड्रॉअर तीन विशिष्ट स्थितियों में काम करते हैं, जिनमें से प्रत्येक के सुरक्षा संबंधी विशेष निहितार्थ होते हैं जिन्हें ऑपरेटरों को किसी भी रैक करने की प्रक्रिया से पहले समझना आवश्यक है।.

| पद | मुख्य संपर्क | द्वितीयक संपर्क | शटर स्थिति | कर्मचारी पहुँच |

|---|---|---|---|---|

| संयोजित (सेवा) | सगाई हुई | सगाई हुई | दराज़ के पीछे | प्रतिबंधित |

| परीक्षण | अनासक्त | सगाई हुई | आंशिक रूप से तैनात | प्रतिबंधित—नियंत्रण सर्किट चालू |

| अनसंयोजित (अलगा हुआ) | अनासक्त | अनासक्त | पूरी तरह से बंद | LOTO के साथ अनुमत |

संयोजित स्थिति

संयोजित स्थिति में, ड्रॉअर पूरी तरह से अंदर डाला रहता है और प्राथमिक डिस्कनेक्ट फिंगर्स स्थिर बसबार स्टैब्स के खिलाफ जुड़ी रहती हैं। प्राथमिक संपर्कों में पूर्ण लोड धारा—आमतौर पर संपर्ककर्ता की रेटिंग के अनुसार 400 A से 800 A—बहती है। द्वितीयक प्लग कनेक्टर्स नियंत्रण विद्युत और सहायक संकेत प्रदान करते हैं। सभी सर्किट सक्रिय रहते हैं; कोई भी पहुँच सुरक्षित नहीं है।.

परीक्षण स्थिति

परीक्षण स्थिति आंशिक पृथक्करण उत्पन्न करती है। प्राथमिक संपर्क 50–100 मिमी तक अलग हो जाते हैं, जिससे मुख्य विद्युत परिपथ टूट जाता है। हालांकि, द्वितीयक नियंत्रण परिपथ प्लग कनेक्टर के माध्यम से जुड़े रहते हैं। इससे कॉन्टैक्टर के संचालन का कार्यात्मक परीक्षण, नियंत्रण तर्क की पुष्टि, और सुरक्षा रिले की जांच मोटर या लोड को बिजली के संपर्क में लाए बिना की जा सकती है।.

यहाँ एक महत्वपूर्ण गलतफहमी है, जिसका हमने औद्योगिक सुविधाओं में बार-बार सामना किया है: ऑपरेटर मान लेते हैं कि परीक्षण स्थिति का अर्थ पूर्ण पृथक्करण है। ऐसा नहीं है। नियंत्रण वोल्टेज—आमतौर पर 110–230 V AC—मौजूद रहता है। द्वितीयक टर्मिनलों से संपर्क गंभीर चोट का कारण बन सकता है।.

अनसंयोजित स्थिति

पूर्ण वापसी अक्षम स्थिति में करने पर प्राथमिक और द्वितीयक दोनों परिपथ अलग हो जाते हैं। शटर स्वचालित रूप से बसबार कम्पार्टमेंट के उद्घाटन को सील कर देते हैं। केवल इसी स्थिति में, अपस्ट्रीम उपकरणों पर उचित लॉकआउट-टैगआउट प्रक्रियाओं के साथ, रखरखाव के लिए प्रवेश उपयुक्त होता है।.

स्थितिओं के बीच संक्रमण इंटरलॉक-प्रवर्तित अनुक्रमों का पालन करना चाहिए। स्थितिओं को छोड़ने का प्रयास—बिना रुके जुड़े से असंबद्ध में सीधे जाने—आमतौर पर यांत्रिक अवरोध उत्पन्न कर देता है यदि इंटरलॉक सही ढंग से कार्य कर रहे हों।.

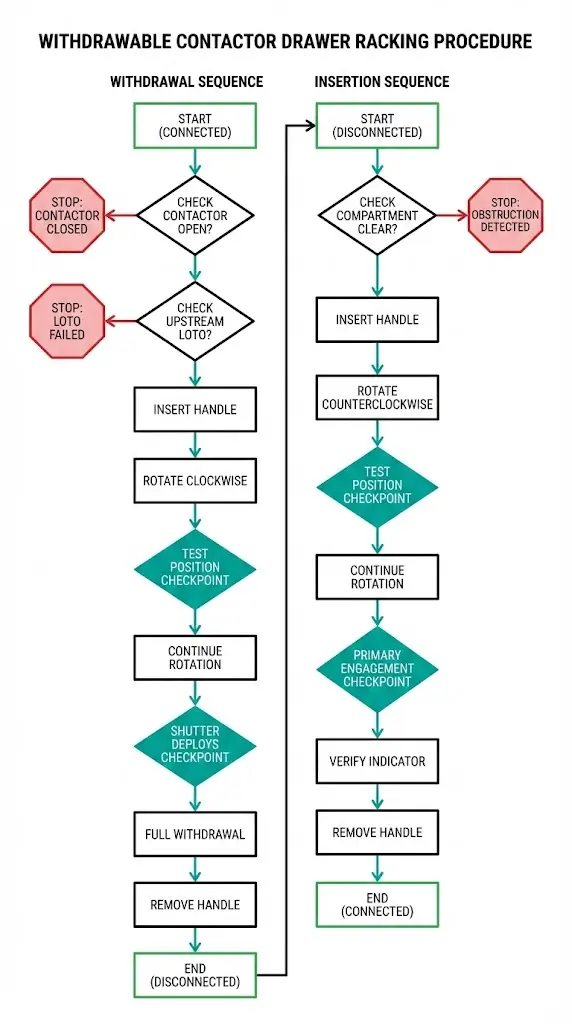

हर रैकिंग ऑपरेशन सुविधा, निर्माता या अनुप्रयोग की परवाह किए बिना एक समान क्रम का पालन करता है। इस क्रम से विचलन आर्क फ्लैश घटनाओं को आमंत्रित करता है।.

पूर्व-रैकिंग सत्यापन

रैकिंग हैंडल को छूने से पहले, इन जाँचों को पूरा करें:

विथड्रॉल अनुक्रम: कनेक्टेड → टेस्ट → डिस्कनेक्टेड

रैकिंग हैंडल को निर्दिष्ट पोर्ट में डालें, जो आमतौर पर ड्रॉअर के निचले सामने वाले हिस्से में स्थित होता है। स्थिर दबाव के साथ घड़ी की दिशा में घुमाएँ। प्रत्येक इंटरलॉक चेकपॉइंट पर दृढ़ प्रतिरोध की अपेक्षा करें—यह प्रतिरोध इंटरलॉक की सक्रियता की पुष्टि करता है, इसे पार करने की आवश्यकता नहीं है।.

लगभग 90° घुमाव पर, ड्रॉअर परीक्षण स्थिति में पहुँच जाता है। स्थिति संकेतक बदलने पर एक श्रव्य क्लिक सुनाई देता है। यदि नियंत्रण सर्किट का परीक्षण आवश्यक हो तो यहाँ रुकें। अन्यथा, घुमाव जारी रखें।.

आगे घुमाने पर ड्रॉअर विच्छेदित स्थिति की ओर बढ़ता है। जैसे ही ड्रॉअर रेलों पर बाहर की ओर चलता है, शटर तंत्र इसके पीछे खुल जाता है। अधिकांश डिज़ाइनों में पूर्ण रूप से बाहर निकालने के लिए हैंडल को कुल मिलाकर लगभग 270° घुमाना आवश्यक होता है।.

स्थिति संकेतक के माध्यम से पूर्ण विच्छेदन की पुष्टि करने के बाद ही हैंडल हटाएँ। मध्य-चालन के दौरान हैंडल हटाने से दराज अनिर्दिष्ट स्थिति में रह सकता है।.

अंतराल अनुक्रम: असंबद्ध → परीक्षण → संबद्ध

प्रवेश से पहले, सुनिश्चित करें कि कम्पार्टमेंट में कोई उपकरण, मलबा या कर्मचारी नहीं हैं। हैंडल डालें और घड़ी की सुई की विपरीत दिशा में घुमाएँ। यदि आवश्यक हो, तो द्वितीयक सर्किट की तत्परता की पुष्टि के लिए परीक्षण स्थिति पर रुकें।.

घुमाना जारी रखें जब तक वह जुड़ी हुई स्थिति में न आ जाए। प्राथमिक डिस्कनेक्ट फिंगर की पकड़ के लिए महसूस करें—एक स्पष्ट प्रतिरोध वृद्धि और उसके बाद सकारात्मक बैठने की अनुभूति। स्थिति संकेतक की तुलना भौतिक ड्रॉअर की स्थिति से करें।.

आलोचनात्मक नियम

यदि स्ट्रोक के मध्य में प्रतिरोध अचानक बढ़ जाए—तुरंत रुकें। अतिरिक्त बल न लगाएं। आगे बढ़ने से पहले कारण की जांच करें। बाइंडिंग आमतौर पर गलत संरेखित प्राथमिक डिस्कनेक्ट्स, विदेशी वस्तु के हस्तक्षेप, या इंटरलॉक तंत्र की क्षति का संकेत देती है। प्रतिरोध के बावजूद जबरदस्ती करने से इंटरलॉक्स क्षतिग्रस्त हो जाते हैं और भविष्य में खतरे पैदा होते हैं।.

[विशेषज्ञ की अंतर्दृष्टि: रैक हैंडल की स्थिति का आकलन]

- शाफ्ट या ग्रिप में दिखाई देने वाली किसी भी दरार वाले हैंडल को बदलें—रैकिंग के दौरान थकान के कारण विफलता अचानक भार ऑपरेटर पर स्थानांतरित कर देती है।

- पॉवल का जुड़ना एक स्पर्शनीय क्लिक उत्पन्न करना चाहिए; नरम जुड़ाव घिसे हुए पॉवल के दांतों का संकेत देता है।

- हैंडल को केवल निर्धारित स्थानों पर ही रखें; अनुचित भंडारण से क्रॉस-थ्रेडिंग होने पर आपात स्थिति में जाम हो जाता है।

- कई प्रकार के ड्रॉअर वाली सुविधाओं में असंगत उपयोग को रोकने के लिए हैंडल को रंग-कोडित करें।

चार गलत संचालन निकाले जा सकने वाले कॉन्टैक्टर ड्रॉअर घटनाओं का अधिकांश हिस्सा हैं। प्रत्येक को उचित सत्यापन और इंटरलॉक-प्रवर्तित अनुक्रमों का पालन करके रोका जा सकता है।.

गलत संचालन 1: भार के तहत रैक करना

जब कॉन्टैक्टर में करंट प्रवाहित हो रहा हो तब विथड्रॉल का प्रयास करने पर प्राइमरी डिस्कनेक्ट्स पर आर्क उत्पन्न होता है। प्लाज्मा का तापमान 15,000°C से अधिक हो जाता है। विस्फोट दबाव 2,000 पाउंड प्रति वर्ग फुट तक पहुँच सकता है। इससे गंभीर जलन, छर्रे से चोटें और मौतें होती हैं।.

मूल कारणों में असफल सहायक संपर्कों द्वारा झूठी खुली-स्थिति संकेत देना, बाईपास किए गए विद्युत इंटरलॉक्स, और सत्यापन चरणों को छोड़कर जल्दबाजी में किए गए प्रक्रियाएँ शामिल हैं।.

रोकथाम के लिए स्थानीय स्थिति संकेतक और नियंत्रण पैनल के सहायक संपर्क की स्थिति दोनों में अनिवार्य रूप से खुले-स्थिति सत्यापन आवश्यक है। जब स्थापित हों, तो वर्तमान संकेतक अतिरिक्त पुष्टि प्रदान करते हैं। कभी भी एकल संकेत स्रोत पर भरोसा न करें।.

गलत संचालन 2: अटके तंत्रों को जबरदस्ती आगे बढ़ाना

जब कोई ड्रॉअर मध्य-यात्रा में अटक जाता है, तो कुछ ऑपरेटर रैकिंग हैंडल पर पाइप एक्सटेंशन लगाते हैं या प्रायर बार का उपयोग करते हैं। इस तरीके से इंटरलॉक पिन टूट जाते हैं, शटर के पिवट क्षतिग्रस्त हो जाते हैं, और स्थिति-संवेदी तंत्र नष्ट हो जाता है।.

सामान्य कारणों में आर्द्र वातावरण में जंग लगी रेलें, औद्योगिक परिवेश में मलबा जमा होना, और पिछली अनुचित हैंडलिंग के कारण मार्गदर्शक पिनों का गलत संरेखण शामिल हैं।.

सही प्रतिक्रिया है रुकना, हैंडल हटाना और जांच करना। उपयुक्त सॉल्वेंट्स से रेलों को साफ करें। गाइड पिन की संरेखण जांचें। सुनिश्चित करें कि कोई विदेशी वस्तु यात्रा में बाधा न डाल रही हो। इंटरलॉक तंत्र सामान्य संचालन बल के लिए 50–100 न्यूटन बल की आवश्यकता के लिए डिज़ाइन किए गए हैं; यदि प्रतिरोध काफी अधिक है तो यह समस्या निदान की मांग करती है, न कि केवल अधिक ताकत की।.

गलत संचालन 3: अधूरा रैक करना

परिभाषित स्थितियों के बीच ड्रॉअर को आंशिक रूप से छोड़ देने पर—न तो पूरी तरह जुड़ा और न ही पूरी तरह अलग—आंशिक संपर्क संलग्नता उत्पन्न होती है। उच्च प्रतिरोध वाले संपर्क विकसित होते हैं। स्थानीय स्तर पर ताप उत्पन्न होना शुरू हो जाता है। अंततः आंशिक रूप से संलग्न इंटरफ़ेस पर आर्क दोष उत्पन्न होते हैं।.

कारणों में ऑपरेटर का ध्यान भटकना, घिसे हुए डिटेन्ट तंत्र जो स्पष्ट स्थिति प्रतिक्रिया प्रदान करने में विफल रहते हैं, और अस्पष्ट स्थिति संकेतक शामिल हैं।.

रोकथाम के लिए प्रत्येक रैक स्ट्रोक को पूरी तरह से पूरा करना आवश्यक है। प्रत्येक संचालन के बाद भौतिक ड्रॉअर की स्थिति को स्थिति संकेतक से क्रॉस-चेक करें। यदि ये मेल नहीं खाते हैं, तो ड्रॉअर संभवतः दो स्थितियों के बीच हो सकता है।.

गलत संचालन 4: असफल शटरों के साथ ऊर्जावान बनाना

एक टूटी हुई शटर स्प्रिंग के कारण जब ड्रॉअर निकाला जाता है तो बसबार कम्पार्टमेंट खुला रह जाता है। यदि कोई ऑपरेटर फिर पास के ड्रॉअर पर काम करता है—यह मानते हुए कि वह कम्पार्टमेंट पृथक है—तो जीवित बसबारों के संपर्क में आने से विद्युत आघात होता है।.

यह स्थिति तब उत्पन्न होती है जब शटर इंटरलॉक्स को बायपास या क्षतिग्रस्त किया जाता है, या ऊर्जा प्रदान करने से पहले की दृश्य जांचें छोड़ दी जाती हैं।.

प्रत्येक ड्रॉअर के लिए ऊर्जा-संचालन से पहले शटर निरीक्षण अनिवार्य करें। रखरखाव के दौरान शटर बंद करने की शक्ति का परीक्षण करें। निर्माता के विनिर्देशों से नीचे बंद करने की शक्ति दिखाने वाली स्प्रिंग्स को बदलें।.

स्विचगियर घटकों का चयन करते समय अतिरिक्त सुरक्षा विचारों के लिए, इनडोर बनाम आउटडोर वीसीबी चयन गाइड इंटरलॉक विश्वसनीयता को प्रभावित करने वाले पर्यावरणीय कारकों को संबोधित करता है।.

पर्यावरणीय कारक रखरखाव अंतरालों के बीच इंटरलॉक तंत्रों को व्यवस्थित रूप से क्षीण करते हैं। इन क्षरण पैटर्न को पहचानने से लक्षित निरीक्षण कार्यक्रम संभव होते हैं।.

| पर्यावरण | प्राथमिक प्रभाव | निरीक्षण की आवृत्ति | निवारण |

|---|---|---|---|

| तटीय/उच्च आर्द्रता (>80% आरएच) | पिनों और कैम्स पर क्षरण | त्रैमासिक | स्टेनलेस स्टील के घटक, सिलिकॉन-आधारित स्नेहक |

| सीमेंट/आइट/आइट/आइट/खनिज धूल | शटर ट्रैकों में संचय | मासिक दृश्य | सीलबंद कक्ष, सकारात्मक-दाब वेंटिलेशन |

| तापमान चक्रण (>30°C दैनिक उतार-चढ़ाव) | स्नेधक प्रवासन, तापीय विस्तार | अर्धवार्षिक | तापमान-स्थिर सिंथेटिक स्नेहक |

| अल्प संचालन (<4 चक्र/वर्ष) | मैकेनिज्म का जम्न, स्नेहक का कठोर होना | वार्षिक अभ्यास | प्रक्रिया की आवश्यकता की परवाह किए बिना निर्धारित रैकिंग चक्र |

आयु-संबंधित क्षरण पूर्वानुमेय पैटर्न का अनुसरण करता है। शटर स्प्रिंग्स 15–20 वर्षों की सेवा के बाद मापनीय थकान दिखाते हैं, जिससे बंद करने की शक्ति कारखाना विनिर्देशों की तुलना में 20–30% तक घट जाती है। स्थिति माइक्रोस्विचों में संपर्क पिटिंग विकसित हो जाती है, जिससे कभी-कभी झूठे संकेत उत्पन्न होते हैं। रैकिंग गियरबॉक्स का बैकलैश बढ़ जाता है, जिससे स्थिति सटीकता कम हो जाती है।.

हमारे 80 से अधिक औद्योगिक मोटर नियंत्रण केंद्रों में किए गए मूल्यांकनों में, हमने यह दस्तावेजीकृत किया है कि पर्यावरण-विशिष्ट निरीक्षण अंतराल लागू करने वाली सुविधाओं में सामान्य निर्माता सिफारिशों का पालन करने वालों की तुलना में इंटरलॉक-संबंधी विफलताएँ 60% कम होती हैं।.

नियमित रखरखाव उपकरण की सेवा अवधि भर इंटरलॉक की विश्वसनीयता बनाए रखता है। यह चेकलिस्ट औद्योगिक प्रतिष्ठानों में सिद्ध प्रथाओं को दर्शाती है।.

प्रतिष्ठित से गुणवत्तापूर्ण घटक स्विचगियर घटक निर्माता मानक वातावरणों में रखरखाव के बोझ को कम करें और निरीक्षण अंतराल बढ़ाएँ।.

इंटरलॉक सिस्टमों को कॉन्टैक्टर की विद्युत रेटिंग्स की तरह ही समान विनिर्देश जांच मिलनी चाहिए। हर शिफ्ट में कर्मियों की सुरक्षा सुनिश्चित करने वाला तंत्र खरीद प्रक्रिया में बाद की सोची-समझी बात नहीं होना चाहिए।.

सामग्री चयन

स्टेनलेस स्टील से निर्मित इंटरलॉक पिन और कैम आर्द्र या तटीय वातावरण में जंग प्रतिरोध करते हैं, जहाँ प्लेटेड कार्बन स्टील के घटक 5–7 वर्षों के भीतर विफल हो जाते हैं। लागत प्रीमियम—आमतौर पर 15–20%—लंबी सेवा अवधि और आपातकालीन रखरखाव में कमी के माध्यम से लाभ प्रदान करता है।.

शटर डिज़ाइन

स्प्रिंग रेटिंग्स सेवा जीवन भर विश्वसनीय समापन बल निर्धारित करती हैं। ऐसे शटर निर्दिष्ट करें जिन्हें न्यूनतम 50,000 संचालन तक परीक्षण किया गया हो और जिनमें बल क्षय 15% से कम हो। ड्राअर की गति आरंभ होने के 200 मिलीसेकंड के भीतर समापन गति को IP2X सुरक्षा प्राप्त करनी चाहिए।.

स्थिति स्विच विश्वसनीयता

IP67 या उससे उच्च रेटिंग वाले सीलबंद माइक्रोस्विच धूल भरे औद्योगिक वातावरण में प्रदूषण के प्रवेश को रोकते हैं। अल्प स्विचिंग वाले अनुप्रयोगों के लिए सोने की परत चढ़े संपर्क वाले स्विच चुनें, क्योंकि चांदी के संपर्कों पर ऑक्साइड जमने से गलत रीडिंग होती है।.

मानक अनुपालन

IEEE C37.20.2 और IEC 62271-200 निकासी योग्य तत्व इंटरलॉकों के लिए आधारभूत आवश्यकताएँ निर्धारित करते हैं। [मानक सत्यापित करें: IEC 62271-200 में इंटरलॉक परीक्षण आवश्यकताओं के लिए विशिष्ट धारा संदर्भ] इन मानकों को पूरा करने वाले निर्माता रेटेड परिस्थितियों में इंटरलॉक प्रदर्शन को दर्शाने वाला प्रकार-परीक्षण दस्तावेज़ प्रदान करते हैं।.

XBRELE प्रमुख स्विचगियर प्लेटफ़ॉर्मों पर सत्यापित इंटरलॉक सिस्टम को एकीकृत करता है, जिनकी परीक्षण प्रक्रियाएँ औद्योगिक और यूटिलिटी अनुप्रयोगों के मानक आवश्यकताओं से भी अधिक हैं। निकासी योग्य के लिए वैक्यूम संपर्कित्र कठिन परिस्थितियों के लिए तैयार समाधान, अपनी विशिष्ट इंटरलॉक आवश्यकताओं पर चर्चा करने के लिए हमारी तकनीकी टीम से संपर्क करें।.

बाहरी संदर्भ: आईईसी 62271-106 — एसी कॉन्टैक्टर्स के लिए IEC 62271-106 मानक

एक हटाने योग्य कॉन्टैक्टर ड्रॉअर पर पूर्ण रूप से पृथक स्थिति से TEST स्थिति को क्या अलग करता है?

परीक्षण स्थिति प्राथमिक विद्युत संपर्कों को विच्छेदित करती है, जबकि द्वितीयक नियंत्रण परिपथों को प्लग कनेक्टर के माध्यम से सक्रिय रखती है, जिससे मुख्य विद्युत आपूर्ति के बिना कार्यात्मक परीक्षण संभव होता है। अलगाव स्थिति प्राथमिक और द्वितीयक दोनों परिपथों को पूरी तरह से विच्छेदित कर देती है, और सुरक्षित रखरखाव पहुँच के लिए शटर बसबार कम्पार्टमेंट को सील कर देते हैं।.

मैं रैक करने से पहले यह कैसे सत्यापित कर सकता हूँ कि इंटरलॉक्स सही ढंग से काम कर रहे हैं?

जब कॉन्टैक्टर बंद स्थिति में हो, तब रैक हैंडल डालने का प्रयास करें—एक कार्यशील विद्युत इंटरलॉक हैंडल के जुड़ने या ड्रॉअर की गति को रोक देगा। इसके अतिरिक्त, जब ड्रॉअर जुड़ी हुई स्थिति में हो, तब कम्पार्टमेंट का दरवाज़ा खोलने का प्रयास करें; यांत्रिक इंटरलॉक्स भौतिक रूप से दरवाज़ा खोलने को रोकेंगे।.

रैकिंग हैंडल प्रतिरोध सामान्य संचालन की तुलना में समस्या का संकेत कब देता है?

सामान्य रैकिंग के लिए इंटरलॉक जुड़ाव बिंदुओं पर चिकनी प्रतिरोध के साथ 50–100 न्यूटन बल की आवश्यकता होती है। अचानक प्रतिरोध में वृद्धि, घिसाई जैसी अनुभूति, या निर्धारित स्थितियाँ प्राप्त करने में असमर्थता से पता चलता है कि संरेखण गलत है, संदूषण है, या घटक क्षतिग्रस्त है, जिसके लिए आगे बढ़ने से पहले जांच आवश्यक है।.

कम-उपयोग वाले अनुप्रयोगों में निकाले जाने योग्य कॉन्टैक्टर ड्रॉअर्स का परीक्षण कितनी बार किया जाना चाहिए?

सालाना चार बार से कम संचालित होने वाले दराजों को चिकनाई के जमने और संपर्क सतहों पर जंग लगने से तंत्र अटकने को रोकने के लिए कम से कम एक बार पूर्ण रैक चक्र देना चाहिए।.

शटर तंत्र की विफलता का क्या कारण है, और इसे कैसे पता लगाया जाता है?

15–20 वर्षों के बाद स्प्रिंग थकान प्राथमिक विफलता का मुख्य कारण है, जिससे बंद होने में देरी या अधूरी सीलिंग होती है। प्रतिवर्ष स्प्रिंग स्केल से बंद करने की शक्ति मापें; 15 N से कम रीडिंग आमतौर पर, स्प्रिंग की दृश्य स्थिति चाहे जैसी भी हो, प्रतिस्थापन की आवश्यकता दर्शाती है।.

क्या आपातकालीन संचालन के लिए इंटरलॉक प्रणालियों को सुरक्षित रूप से बायपास किया जा सकता है?

इंटरलॉक बाईपास आर्क फ्लैश के खिलाफ प्राथमिक सुरक्षा को निष्प्रभावी कर देता है और सामान्य परिस्थितियों में कभी नहीं होना चाहिए। वास्तविक आपात स्थितियों के लिए दस्तावेजीकृत बाईपास प्रक्रियाओं वाली सुविधाओं को उपलब्ध दोष ऊर्जा के लिए रेट किए गए व्यक्तिगत सुरक्षा उपकरणों और अपस्ट्रीम स्रोतों के डी-एनर्जाइज़ेशन सहित क्षतिपूर्ति सुरक्षा उपाय लागू करने चाहिए।.

पर्यावरणीय कारकों में से कौन से इंटरलॉक सेवा जीवन को सबसे अधिक प्रभावित करते हैं?

80% RH से अधिक आर्द्रता अनसंरक्षित स्टील घटकों में संक्षारण को तेज कर देती है, जबकि शटर ट्रैकों में औद्योगिक धूल का जमाव अटकन और गलत स्थिति संवेदन का कारण बनता है। तटीय या भारी-औद्योगिक वातावरण में स्थित सुविधाओं को वार्षिक के बजाय त्रैमासिक इंटरलॉक निरीक्षण करना चाहिए।.