Нужны полные технические характеристики?

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Износ контактов вакуумного прерывателя является основным фактором, определяющим срок службы вакуумного выключателя. Систематическое измерение эрозии контактов — отслеживание расстояния между зажимами, динамики сопротивления и суммарного тока короткого замыкания — обеспечивает наиболее надежную основу для принятия решений о замене в распределительных устройствах среднего напряжения, работающих при напряжении 12–40,5 кВ.

В данном руководстве рассматриваются физические аспекты износа контактов, проверенные на практике протоколы измерения и практические критерии принятия решений для определения оптимального времени замены.

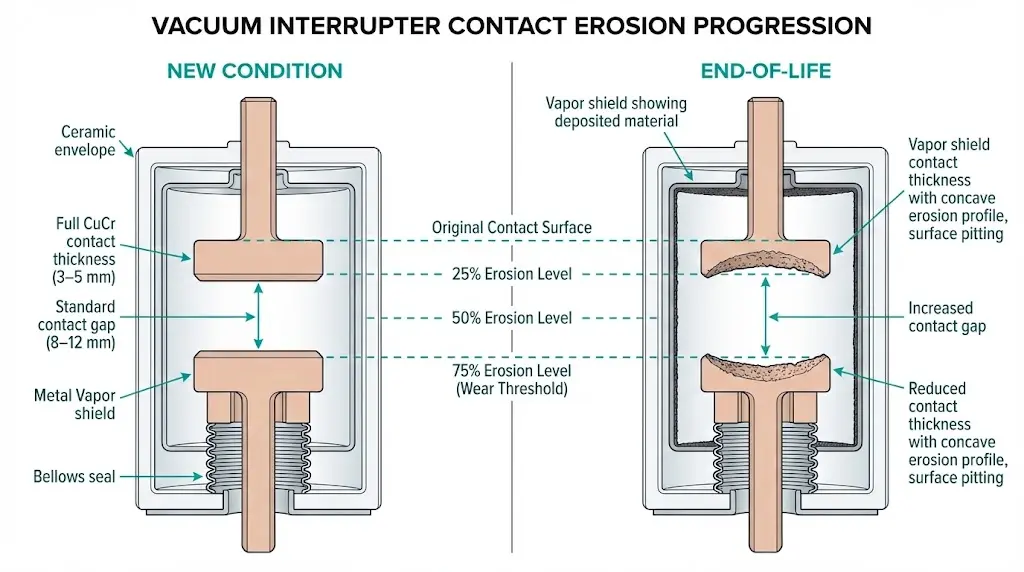

Каждая операция переключения удаляет материал с контактных поверхностей CuCr (медь-хром) внутри вакуумного прерывателя. Скорость эрозии зависит от величины прерываемого тока, продолжительности дуги и частоты переключения, что делает оценку износа необходимым условием для прогнозирования остаточного срока службы.

Когда контакты разъединяются под нагрузкой, в расширяющемся зазоре образуется электрическая дуга. Эта дуга генерирует локальные температуры, превышающие 3000 °C на поверхности контакта, вызывая испарение металла и выброс материала. При каждой операции при нормальном переключении нагрузки удаляется примерно 0,1–0,5 мг контактного материала. Перебои в работе при 20–40 кА значительно ускоряют эту потерю — одно короткое замыкание может удалить в 50–100 раз больше материала, чем при обычном переключении нагрузки.

Состав сплава CuCr (обычно 25–50% хрома по весу) был специально разработан для противодействия этому тепловому воздействию. Содержание хрома контролирует поведение дуги и характеристики эрозии, а медь обеспечивает проводимость и рассеивание тепла. Несмотря на эти оптимизации, кумулятивная эрозия в конечном итоге уменьшает толщину контакта с первоначальных 3–5 мм до пороговых значений, требующих замены.

Нормальный износ при контакте происходит по предсказуемой схеме. Потеря материала происходит постепенно в течение тысяч операций, постепенно и относительно равномерно уменьшая толщину контакта по всей поверхности контакта. Это изнашивание можно отслеживать и прогнозировать с помощью данных о тенденциях.

Повреждения, вызванные единичным событием, проявляются по-разному. Длительная дуговая разрядка при медленном размыкании контактов, повторные удары во время прерывания или токи, превышающие номинальную мощность, создают локальные кратеры и асимметричную эрозию. Эти аномальные явления могут потребовать немедленной проверки, независимо от совокупной истории эксплуатации.

[Мнение эксперта: полевые наблюдения за моделями износа]

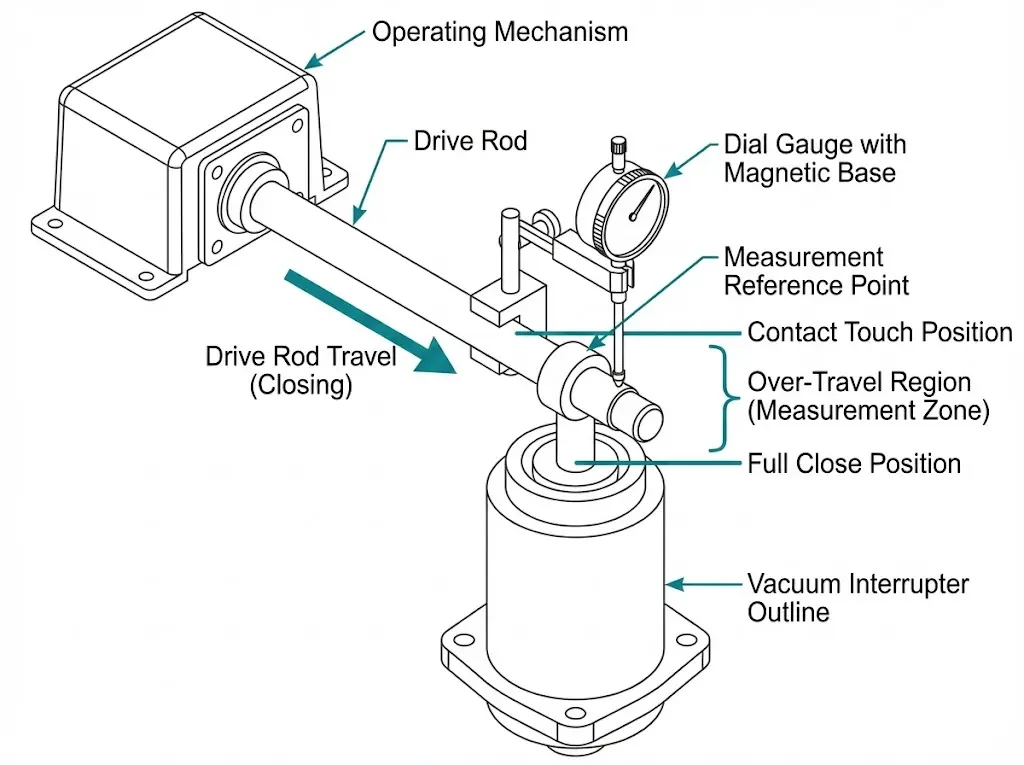

Измерение зазора между контактами является наиболее доступным показателем степени износа. По мере износа контактов зазор в полностью открытом положении увеличивается, а перебег (расстояние сжатия после соприкосновения контактов) уменьшается.

Шаг 1: Запишите базовые значения во время ввода в эксплуатацию. Новые вакуумные прерыватели обычно поддерживают зазоры между контактами 8–12 мм для оборудования с номинальным напряжением 12 кВ, с перебегом 2–4 мм в зависимости от конструкции производителя.

Шаг 2: Измерьте текущую длину хода с помощью индикаторов положения или прямых механических измерений на рабочем механизме. Перемещение приводного штока с помощью индикатора часового типа обеспечивает надежные показания, когда внешние индикаторы недоступны.

Шаг 3: Рассчитайте эрозию контакта как разницу между базовыми и текущими измерениями, деленную на два (эрозия происходит на обеих контактных поверхностях).

Шаг 4: Сравните результаты с техническими характеристиками производителя. Когда совокупная эрозия достигает 2–3 мм на контакт — что соответствует 40–60% от первоначальной толщины — большинство производителей рекомендуют замену независимо от других показателей.

Анализаторы времени с датчиками перемещения фиксируют полную кривую хода во время работы. Эта техника позволяет выявить незначительные признаки износа, которые не удается обнаружить при ручных измерениях:

Этот метод требует ввода исходных данных для значимого сравнения, но позволяет раньше предупредить о возникающих проблемах.

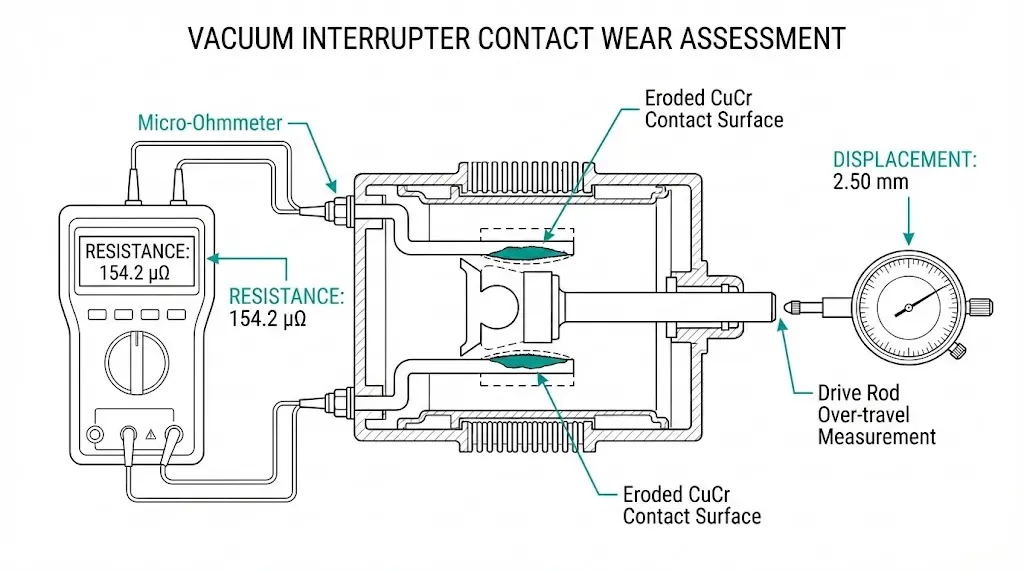

Измерение сопротивления контактов позволяет получить количественные данные для принятия решений о замене без необходимости разборки VI. Новые контакты CuCr обычно имеют сопротивление в диапазоне 15–30 мкОм; динамика этого значения во времени показывает траекторию износа.

Оборудование: Микроомметр с возможностью ввода постоянного тока 100–200 А и разрешением 0,1 мкОм на IEEE C37.09 требования.

Шаг 1: Изолируйте выключатель, убедитесь в отсутствии напряжения и примените процедуры блокировки и маркировки.

Шаг 2: Закройте контакты выключателя при включенном механизме.

Шаг 3: Подключите провода микроомметра к клеммам одной фазы — удалите все параллельные пути, открыв разъединители и заземляющие выключатели.

Шаг 4: Введите 100–200 А постоянного тока и запишите сопротивление. Проведите три последовательных измерения и рассчитайте среднее значение.

Шаг 5: Повторите для всех трех фаз. Запишите температуру окружающей среды (измеряйте при 20 °C ± 5 °C или примените поправочный коэффициент примерно 0,4% на каждое отклонение в 1 °C).

Шаг 6: Сравните результаты с базовыми показателями при вводе в эксплуатацию. Помечайте контакты, когда сопротивление превышает 50 мкОм или увеличивается более чем на 100% по сравнению с базовыми значениями.

Одноточечные измерения имеют ограниченную диагностическую ценность. Установите базовые показания во время ввода в эксплуатацию и повторяйте измерения во время планового технического обслуживания — обычно каждые 2000–3000 операций или ежегодно для критически важных установок.

Постоянная тенденция к увеличению имеет большее значение, чем абсолютные значения. Отклонение между фазами, превышающее 30%, указывает на неравномерный износ, требующий расследования. Внезапное увеличение сопротивления между интервалами испытаний указывает на загрязнение или повреждение поверхности, а не на нормальную эрозию.

[Мнение эксперта: Лучшие практики тестирования сопротивления]

Для определения сроков замены необходимо учитывать несколько показателей, а не полагаться на один-единственный. Нижеприведенная схема представляет собой структурированные критерии принятия решений, основанные на практическом опыте эксплуатации коммунальных и промышленных объектов.

Интервалы измерений должны соответствовать режиму переключения и воздействию неисправностей. Расписания, основанные только на календаре, не учитывают эксплуатационные факторы, которые фактически влияют на износ.

| Категория обязанностей | Типичные области применения | Частота тестирования |

|---|---|---|

| Нормальная нагрузка | Распределительные подстанции, коммерческие фидеры | Каждые 3–5 лет + после любой неисправности > 50% номинальный ток Isc |

| Сверхпрочный | Промышленные предприятия, центры управления двигателями, частое переключение | Ежегодно или в соответствии с графиком производителя |

| Тяжелые условия эксплуатации | Горнодобывающая промышленность, снабжение дуговых печей, производство стали | Каждые 6 месяцев или 2000 операций |

| После неисправности | Любой выключатель после прерывания > 80% номинального тока Isc | Требуется немедленная проверка |

Ведите учет тенденций, включая: дату измерения, условия окружающей среды, идентификацию техника и количество операций с момента последнего тестирования. Постройте график измерений сопротивления и зазора во времени — траектория ухудшения характеристик более надежно показывает приближение конца срока службы, чем абсолютные значения в любой отдельной точке.

Для объектов, на которых используется несколько вакуумных выключателей, Контрольный список запроса предложений VCB предоставляет основу для стандартизации спецификаций замены для всех типов оборудования.

Износ контактов и потеря вакуума представляют собой независимые режимы отказа — оба требуют оценки. Вакуумный прерыватель с достаточной толщиной контактов, но ухудшенным вакуумом не может безопасно прерывать ток.

Переход разряда во время диэлектрических испытаний указывает на то, что давление в вакууме упало ниже критического порога, равного примерно 10⁻² Па, что требует немедленной замены независимо от состояния контактов.

Подробное описание конструкции вакуумного прерывателя и механизмов его выхода из строя см. Что такое вакуумный прерыватель? который объясняет взаимосвязь между герметичностью вакуума и характеристиками прерывания.

Когда индикаторы достигают критериев желтой или красной зоны, характеристики замены VI должны точно соответствовать оригинальному оборудованию. К критическим параметрам относятся:

Запасные части OEM гарантируют совместимость. Альтернативные детали сторонних производителей требуют тщательной проверки технических характеристик — несоответствие размеров влияет на силу контакта и ход, что может ухудшить характеристики прерывания.

XBRELE производит вакуумные выключатели и комплектные узлы VCB с задокументированными кривыми износа и поддержкой по замене деталей. Технические характеристики и рекомендации по применению см. на сайте Производитель вакуумных выключателей.

Понимание номинальных характеристик долговечности помогает соотнести полевые измерения с проектными ограничениями.Объяснение номинальных характеристик вакуумных выключателей подробно описывает классы электрической и механической стойкости.

В: Сколько операций переключения могут выполнить контакты вакуумного прерывателя перед заменой?

О: Механическая выносливость обычно составляет от 10 000 до 30 000 операций для переключения нагрузки, но электрическая выносливость в значительной степени зависит от величины прерываемого тока — прерывания по причине неисправности при номинальном токе короткого замыкания могут ограничить срок службы до 30–50 операций, после чего требуется проверка контактов.

В: Можно ли оценить износ контактов без разборки вакуумного выключателя?

A: Да. Измерение перебега в рабочем механизме, проверка сопротивления контактов между клеммами и радиографический (рентгеновский) контроль позволяют оценить состояние контактов без нарушения герметичности VI.

В: Какое значение сопротивления контакта указывает на необходимость замены?

A: Сопротивление, превышающее 50 мкОм или увеличивающееся более чем на 100% по сравнению с базовым уровнем при вводе в эксплуатацию, как правило, требует замены, хотя данные о тенденциях за несколько интервалов дают более надежную информацию, чем единичные измерения.

В: Только ли механический счетчик операций определяет, когда следует заменять контакты?

A: Нет. Число необработанных операций должно быть взвешено с учетом величины прерываемого тока — выключатель с 500 прерываниями по неисправности может иметь меньший остаточный ресурс контактов, чем выключатель с 20 000 операциями переключения нагрузки при номинальном токе.

В: Как переключение приложений влияет на скорость износа контактов?

A: Приложения для запуска двигателей с 50–100 операциями в день обычно демонстрируют в 3 раза более быструю эрозию, чем выключатели защиты питания, которые в среднем выполняют всего несколько операций в месяц. Частое переключение индуктивной нагрузки также ускоряет износ за счет эффекта прерывания тока.

В: Следует ли тестировать герметичность вакуума и износ контактов вместе?

A: Да. Это независимые режимы отказа — достаточная толщина контакта с потерей вакуума так же опасна, как изношенные контакты с неповрежденным вакуумом. Обе оценки необходимы для полной оценки состояния VI.

В: Какие факторы окружающей среды ускоряют контактную эрозию?

A: Наибольшее влияние оказывают частота переключения и величина тока короткого замыкания. Высота над уровнем моря свыше 1000 м снижает диэлектрический запас (что требует снижения номинальных характеристик), но не оказывает прямого влияния на скорость износа контактов внутри герметичной оболочки прерывателя.