Нужны полные технические характеристики?

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

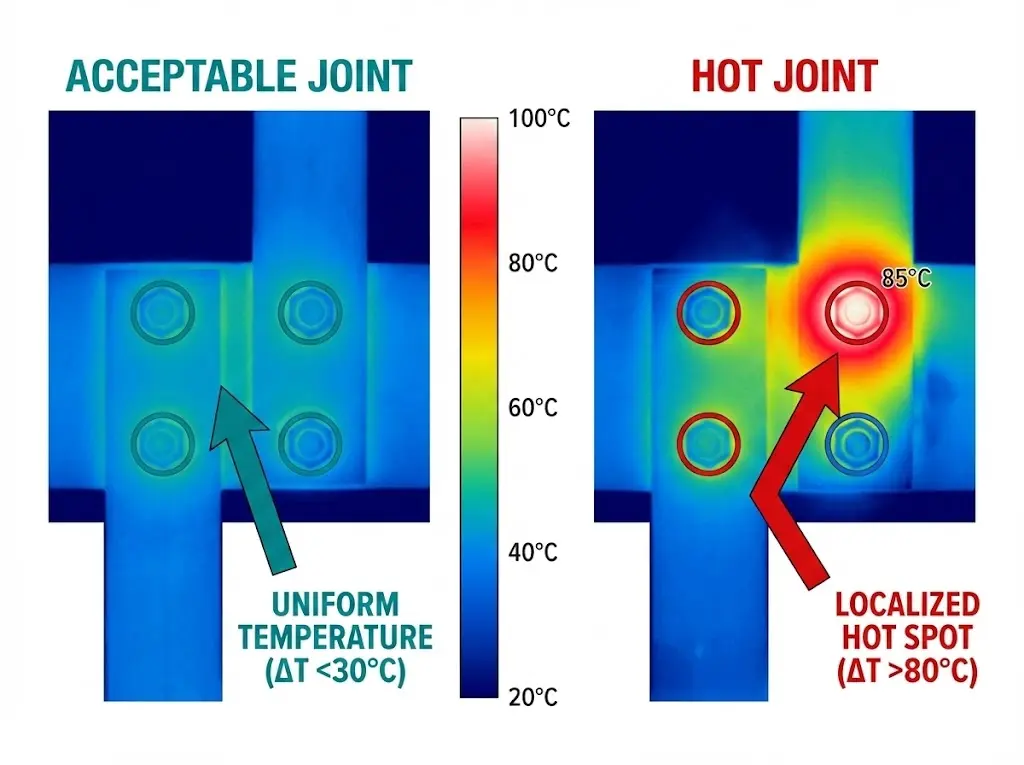

Соединения шин выходят из строя постепенно. Правильно затянутое соединение с чистыми контактными поверхностями пропускает номинальный ток при температуре 30-40°C выше окружающей среды. То же самое соединение, недотянутое до 30%, работает при температуре 80-100°C выше окружающей среды в течение нескольких месяцев, поскольку образуются микрозазоры, увеличивается контактное сопротивление и ускоряется окисление.

Горячие соединения шин не дают о себе знать, пока их не зафиксируют тепловизоры или инфракрасный контроль не выявит разницу температур. К этому времени повреждения уже начались: отжиг меди снижает механическую прочность, окисление снижает проводимость, прогрессирующее ослабление от термоциклирования. Путь от “чуть теплого” до катастрофического разрушения сокращается с каждым термоциклом.

Соединения шин распределительных устройств среднего напряжения работают при токах от 630 А до 4 000 А. При таких уровнях тока увеличение сопротивления контакта на 50% - с 10 мкОм до 15 мкОм - приводит к увеличению тепловыделения в 2,25 раза (P = I²R). Соединение, работающее при 60 °C выше температуры окружающей среды при токе 1 600 А, потребляет примерно 400 Вт, что достаточно для заметного свечения при тепловидении и быстрого разрушения как шины, так и болтового соединения.

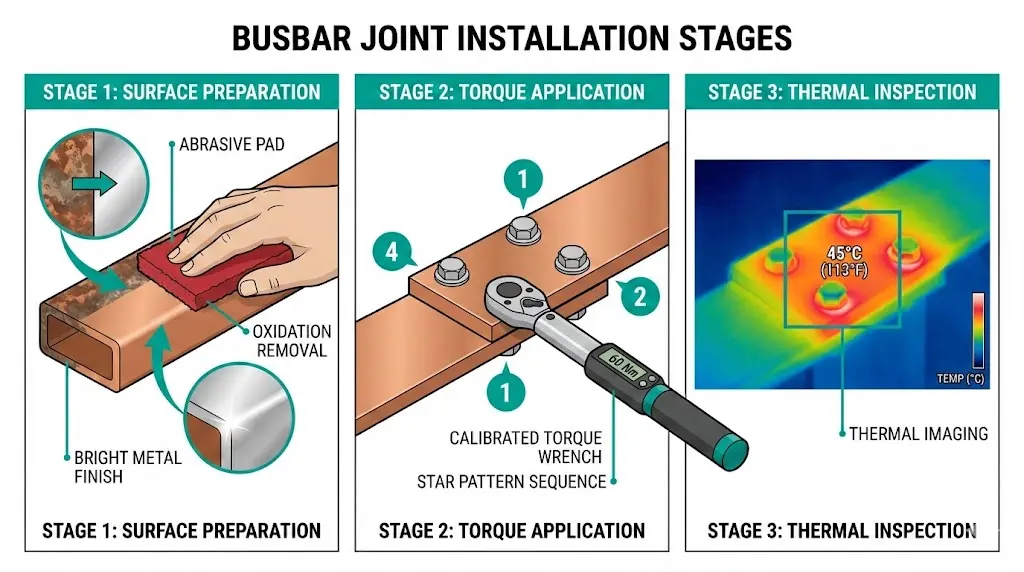

Для предотвращения горячих соединений требуется правильное выполнение трех элементов: надлежащая подготовка поверхности (удаление окисления и обеспечение контакта металла с металлом), правильное приложение крутящего момента (создание достаточного контактного давления без повреждения резьбы) и постоянный тепловой контроль (выявление ухудшения до разрушения).

В данном руководстве приведены конкретные процедуры, значения крутящих моментов и критерии проверки, необходимые инженерам по техническому обслуживанию для установки и поддержания надежных соединений шин в вакуумный выключатель распределительные устройства и распределительные сети среднего напряжения 12-40,5 кВ.

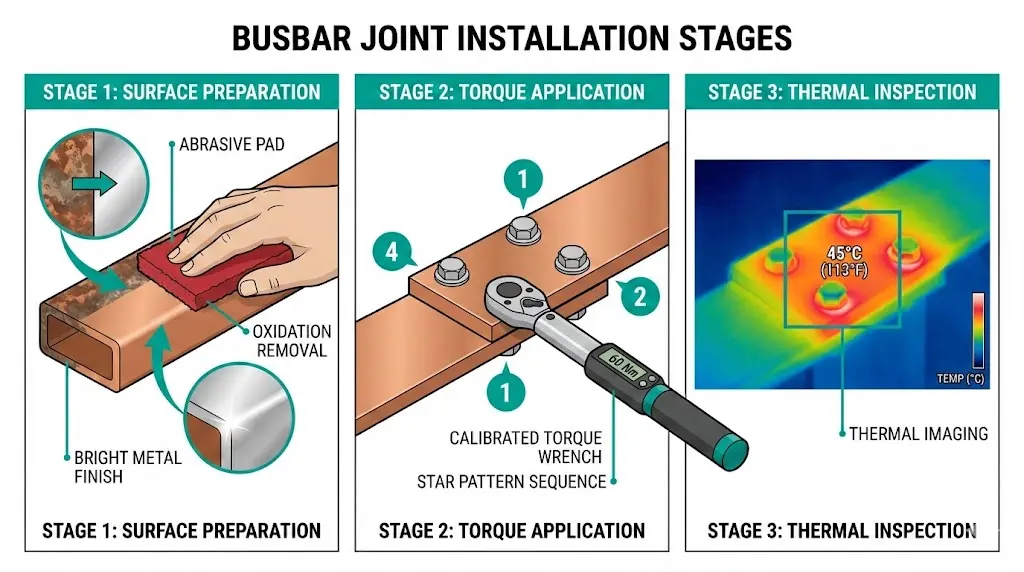

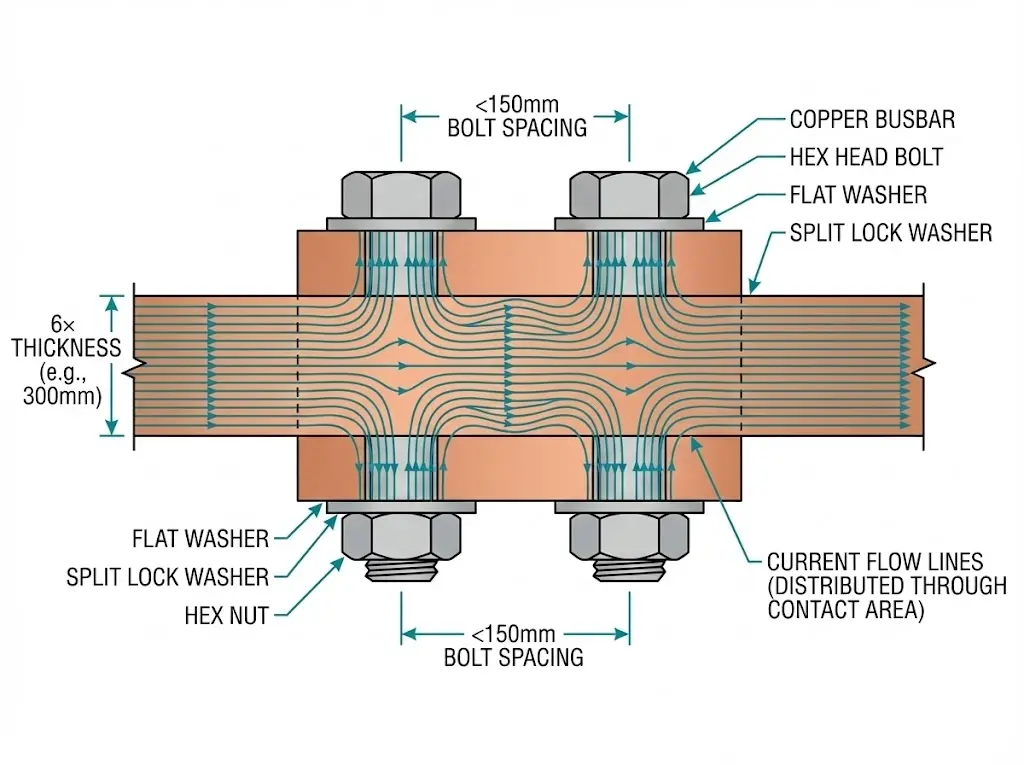

Электрический ток, проходящий через болтовое соединение, должен проходить через микроскопические точки контакта, где металлические поверхности действительно соприкасаются. Даже обработанные плоские поверхности соприкасаются только в пиках асперитов - фактическая площадь контакта обычно составляет 1-10% от видимой площади поверхности соединения.

Контактное сопротивление развивается от:

Выработка тепла:

Мощность, рассеиваемая на стыке: P = I² × R_контакт

Для соединения шин на 1 600 А:

Эти 128 Вт, сконцентрированные в небольшом объеме соединения, создают локальные температуры, превышающие 150°C - достаточно для отжига меди, расплавления покрытия и ускорения окисления.

Повреждение при термоциклировании:

Эта петля положительной обратной связи объясняет, почему после начала работы горячие суставы разрушаются в геометрической прогрессии.

Медь окисляется за считанные минуты при контакте с воздухом. Алюминий окисляется еще быстрее, образуя прочный оксид алюминия (Al₂O₃) с высоким электрическим сопротивлением.

Для медных шин:

Для алюминиевых шин:

Критический: Никогда не соединяйте разнородные металлы (медь-алюминий) без соответствующих биметаллических переходных шайб/пластин и соединительного компаунда. Гальваническая коррозия быстро разрушает такие соединения.

Проверьте плоскостность перед сборкой:

Деформированные шины создают неравномерное контактное давление - одни участки имеют хороший контакт, а другие - зазор, что приводит к образованию локальных горячих точек даже при правильном общем крутящем моменте.

Неправильно подобранный крепеж может испортить даже идеальную подготовку поверхности.

Для соединений шин распределительных устройств среднего напряжения:

Никогда не используйте:

Плоские шайбы:

Стопорные шайбы:

Применение:

Для алюминиевых шин:

Когда использовать:

Применение:

Обычные продукты:

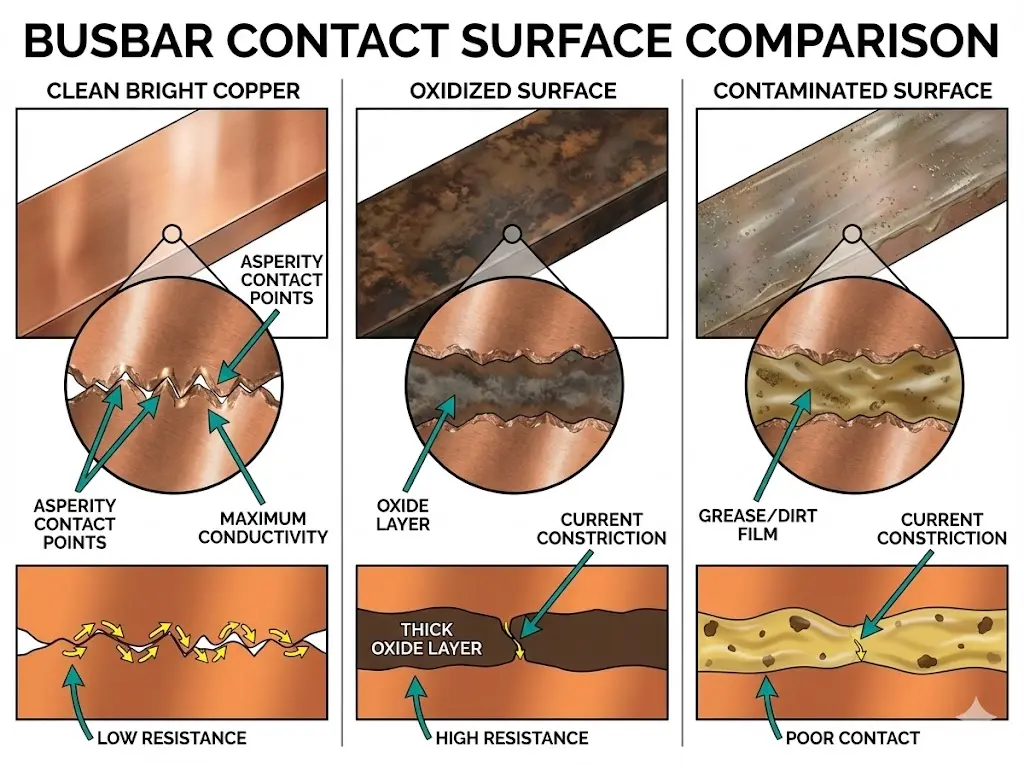

Правильный момент затяжки создает давление контакта металла с металлом, исключая повреждение резьбы.

Для соединения медных шин (закрытое распределительное устройство, чистые сухие условия):

| Размер болта | 8.8 класс/ 5 класс | 10,9 класс/ 8 класс |

|---|---|---|

| M8 | 22-25 N⋅m | 30-35 N⋅m |

| M10 | 40-50 N⋅m | 55-65 N⋅m |

| M12 | 70-85 N⋅m | 95-115 N⋅m |

| M16 | 150-180 N⋅m | 200-240 N⋅m |

| M20 | 300-360 N⋅m | 400-480 N⋅m |

Для соединений алюминиевых шин:

Снижение крутящего момента на 15-20% по сравнению с медью (более мягкий металл, проседает под нагрузкой)

| Размер болта | Рекомендуемый крутящий момент |

|---|---|

| M10 | 35-45 N⋅m |

| M12 | 60-75 N⋅m |

| M16 | 130-160 N⋅m |

Технические характеристики производителя всегда имеют приоритет эти общие значения.

Необходимое оборудование:

Процедура:

Техника работы с динамометрическим ключом:

Повреждение при чрезмерной затяжке:

Последствия занижения затяжки:

Медь и алюминий демонстрируют релаксацию напряжения и ползучесть под нагрузкой.

Первоначальное затягивание: Создает упругую деформацию в металле

Под нагрузкой: Причина температурных циклов:

Результат: 10-25% потеря силы зажима в течение первых недель эксплуатации

Первое повторное затягивание: 48-72 часа после первого включения

Второй повторный крутящий момент: 30 дней после ввода в эксплуатацию

Последующие интервалы:

Как проверить:

Тепловидение позволяет выявить деградацию до катастрофического разрушения.

Оборудование: Тепловизионная камера (FLIR, Fluke и др.)

Процедура проверки:

Критерии приемлемости:

| Повышение температуры (ΔT) | Оценка | Действие |

|---|---|---|

| <30°C | Приемлемый | Продолжайте наблюдение |

| 30-50°C | Повышенный | Исследуйте во время следующего отключения, планируйте повторное затягивание |

| 50-80°C | Горячий сустав | Запланируйте немедленные корректирующие действия |

| >80°C | Критический | Аварийное отключение, немедленный ремонт |

Сравнение фаз:

В трехфазных системах сравнивайте одинаковые соединения между фазами:

Равномерный нагрев вдоль шины: Нормально (I²R нагрев самого проводника)

Локализованная горячая точка на болте:

Смещение горячей точки от центра болта:

Один болт горячий, остальные нормальные в многоболтовом соединении:

Прогрессивный температурный градиент:

Ежегодный осмотр позволяет выявить деградацию до аварийного отказа.

Проверьте наличие:

Установки, подверженные вибрации:

Проверьте наличие:

Частота:

Процедура:

Документ:

Оборудование: Микроомметр (тестовый ток 100 A+)

Процедура:

Типичные значения:

Обычно не выполняется для стандартного технического обслуживания (тепловидение более практично), но полезно для поиска неисправностей в конкретных горячих соединениях или ввода в эксплуатацию критически важных объектов.

| Ошибка | Последствия | Профилактика |

|---|---|---|

| Пропуск очистки поверхности | Оксидный слой вызывает высокое контактное сопротивление | Перед сборкой всегда очищайте металл до блеска |

| Использование ударного гайковерта для окончательного затяжки | Избыточное усилие затяжки, повреждение резьбы, неравномерная нагрузка | Для окончательной обработки используйте калиброванный динамометрический ключ |

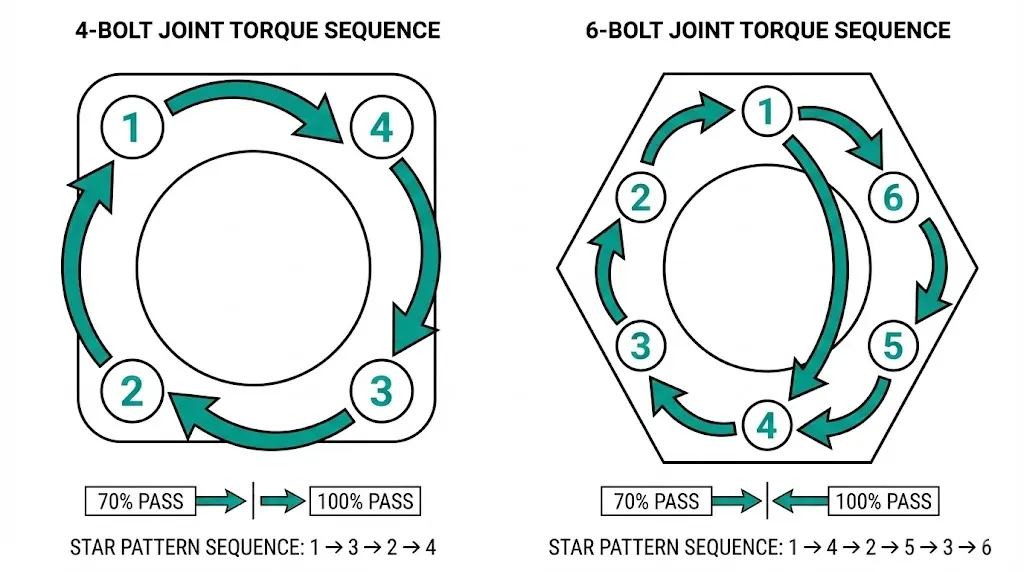

| Последовательное затягивание (1→2→3→4) | Деформация суставов, неравномерное контактное давление | Всегда используйте схему "звезда/крест". |

| Смешивание меди/алюминия без соединительного состава | Гальваническая коррозия, быстрое разрушение | Используйте биметаллические переходные пластины или алюминиевые шайбы + компаунд |

| Однопроходное затягивание | Неравномерное натяжение болтов в многоболтовых соединениях | Используйте двухпроходной метод (70% → 100%) |

| После ввода в эксплуатацию повторное затягивание не требуется | Термоциклирование ослабляет соединение | Повторное затягивание через 48-72 часа работы |

| Чрезмерное смазывание резьбы болтов | Достижение большего натяжения, чем предполагалось (спецификация крутящего момента предполагает сухую/легко смазанную резьбу) | Наносите состав только на контактные поверхности, НЕ на резьбу |

| Повторное использование деформированных шайб | Неравномерное распределение нагрузки, плохой контакт | Замените шайбы, если они заметно деформированы |

| Игнорирование указаний производителя по крутящему моменту | Неправильное усилие зажима для конкретной конструкции | Всегда используйте значения производителя, если они указаны |

Соединения, выдерживающие нагрузку > 2 000 А, требуют повышенного внимания.

Многоболтовые соединения:

Для широких шин, требующих нескольких болтов:

Длина перекрытия шин:

Более длинное перекрытие распределяет ток, уменьшая плотность тока на краях:

Серебряное или оловянное покрытие:

Токоведущие шины часто имеют покрытие:

Гибкие оплетки для защиты от вибрации:

Неподвижные соединения шин в условиях вибрации (генераторы, поршневое оборудование) трескаются от усталости:

Внешняя ссылка: МЭК 62271-100 - Стандарт IEC 62271-100 для высоковольтных распределительных устройств

Q1: Можно ли использовать ударный гайковерт для ускорения монтажа шинных соединений?

О: Используйте ударный гайковерт только для первоначальной затяжки (окончательный момент затяжки 30%). ВСЕГДА используйте калиброванный динамометрический ключ для окончательной затяжки - ударные гайковерты обеспечивают неравномерный крутящий момент и часто перетягивают, повреждая резьбу и выкручивая болты.

Вопрос 2: Насколько увеличивается сопротивление контактов из-за окисления на медных шинах?

A: Чистая блестящая медь: ~5 мкОм контактного сопротивления. Легкое потускнение: 15-25 μΩ. Сильное окисление (темно-коричневое/черное): 50-200 μΩ. Это 10-40-кратное увеличение объясняет, почему очистка поверхности обязательна - само по себе окисление может привести к разрушению соединения независимо от крутящего момента.

Вопрос 3: Какой момент затяжки следует использовать для болтов из нержавеющей стали в алюминиевых шинах?

О: Уменьшите стандартный крутящий момент для алюминия на дополнительные 10% (в общей сложности на 25-30% ниже, чем у меди). Нержавеющая сталь имеет более высокий коэффициент трения, чем оцинкованная сталь, что позволяет достичь более высокого усилия зажима при том же приложенном моменте - риск разрушения алюминия при приложении полного момента.

В4: Как часто следует проводить тепловизионное обследование соединений шин?

A: Минимум раз в год при установке внутри помещений, раз в полгода при установке вне помещений или в суровых условиях. Проводите дополнительную проверку после любого сбоя, перегрузки или технического обслуживания соседнего оборудования. Критически важные объекты (центры обработки данных, больницы) можно проверять ежеквартально.

Q5: Можно ли отремонтировать горячее соединение простым повторным затягиванием без разборки?

О: Если ΔT 50°C или болты не проворачиваются (что указывает на окисление/загрязнение, а не на ослабление болтов), необходимо разобрать, очистить поверхности до чистого металла и снова собрать должным образом. Попытка устранить сильное окисление только с помощью крутящего момента сжимает слой окиси, но не удаляет его.

Q6: В чем разница между соединительной смесью и антисептиком для резьбы?

О: Соединительный компаунд (например, Penetrox) содержит токопроводящие частицы (цинк, медь) и предотвращает окисление контактных поверхностей - нанесите на поверхности шин. Антисептик для резьбы (на основе меди или никеля) предотвращает заклинивание резьбы и облегчает последующий демонтаж - нанесите на резьбу болтов. НЕ путайте - использование резьбового антисептика на контактных поверхностях не дает электрических преимуществ и может увеличить сопротивление контакта.

Q7: Как обрабатывать соединения из разнородных металлов (медный шинопровод с алюминиевой клеммой оборудования)?

A: Используйте биметаллическую переходную шайбу/пластину (с одной стороны медь, с другой - алюминий, скрепленные взрывом или механически соединенные). Нанесите на алюминиевую сторону герметик для соединения с алюминием. В качестве альтернативы используйте полностью алюминиевую фурнитуру (шайбы, болты, если возможно) и наносите компаунд на обе поверхности. Никогда не прикручивайте медь непосредственно к алюминию без перехода - гальваническая коррозия разрушает соединение за несколько месяцев.