Нужны полные технические характеристики?

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

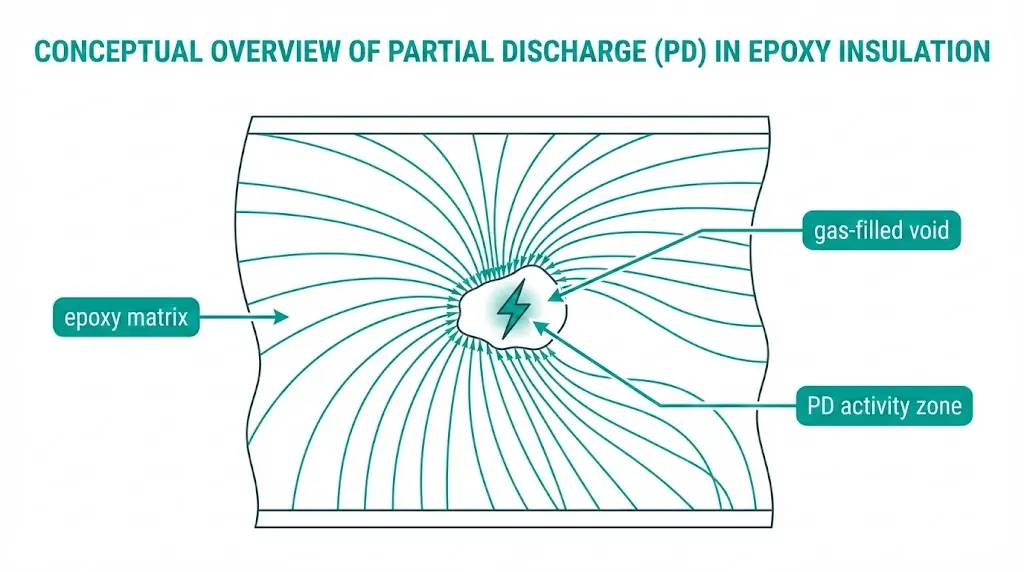

Частичный разряд в эпоксидной изоляции означает локальный электрический пробой в газовых пустотах или дефектах, который не полностью соединяет изоляцию между проводниками. Эти микроразряды выделяют энергию, которая постепенно разрушает окружающую эпоксидную матрицу, в конечном итоге создавая проводящие пути, которые нарушают диэлектрическую целостность.

Средневольтное распределительное устройство в значительной степени зависит от литых эпоксидных компонентов: встроенных полюсов, в которых размещены вакуумные прерыватели, изоляторы втулок, корпуса трансформаторов тока и конструктивные опоры. Снаружи эти детали выглядят прочно и однородно. Однако внутри них могут присутствовать производственные дефекты — захваченные воздушные карманы, усадочные полости, расслоения на стыках, — которые могут создавать условия, приводящие к возникновению частичных разрядов при нормальном рабочем напряжении.

Задача инженеров по техническому обслуживанию и инспекторов по качеству заключается в обнаружении неисправностей. Частичные разряды не вызывают видимых внешних повреждений до тех пор, пока не наступает момент отказа. К этому моменту в эпоксидной массе могут уже образоваться обугленные траектории разрядов.

В данной статье рассматриваются физические процессы, лежащие в основе возникновения PD, определяются симптомы, наблюдаемые с помощью различных методов обнаружения, и разъясняются пороговые значения приемлемости, взятые из стандартов IEC и IEEE. Инженеры, занимающиеся спецификацией или инспектированием вакуумные выключатели найдут практические рекомендации, применимые от проверки поступающих компонентов до мониторинга в процессе эксплуатации.

Частичный разряд в эпоксидных деталях означает локальный электрический пробой, который происходит внутри или на поверхности эпоксидной изоляции без полного соединения электродов. В отличие от полного диэлектрического пробоя, активность частичного разряда остается ограниченной участками дефектов, в то время как окружающая изоляция сохраняет свою целостность. Эта локальная ионизация выделяет пакеты энергии, которые обычно варьируются от 1 пК до 1000 пК, в зависимости от размера пустоты и величины приложенного напряжения.

Физика явления основана на усилении электрического поля в местах несовершенств. Когда напряжение превышает локальную диэлектрическую прочность — обычно 3–5 кВ/мм для заполненных воздухом пустот — начинается ионизация. Полевые испытания на установках среднего напряжения номиналом 12–36 кВ постоянно показывают, что частичные разряды возникают при интенсивности поля 2–5 кВ/мм во внутренних полостях, что значительно ниже порога пробоя твердой эпоксидной смолы 15–25 кВ/мм.

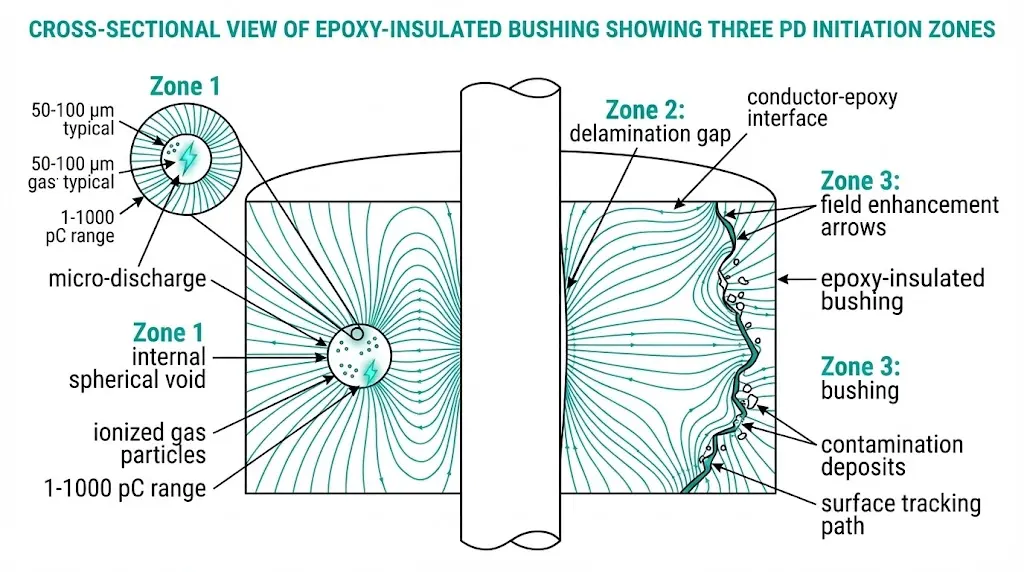

Три основные категории дефектов вызывают частичные разряды в эпоксидных изоляционных системах:

Внутренние пустоты и полости образуются во время литья, когда дегазация неполная или когда термоциклирование создает микроразрывы между эпоксидной смолой и встроенными проводниками. Газовые пустоты размером всего 50 мкм могут вызвать разрядную активность, поскольку диэлектрическая прочность воздуха (~3 кВ/мм) значительно ниже, чем у отвержденной эпоксидной смолы (~20–25 кВ/мм).

Межфазное расслоение возникает в местах соединения эпоксидной смолы с металлическими вставками, втулками или армирующими материалами. Различие в коэффициентах теплового расширения эпоксидной смолы (примерно 50–70 × 10⁻⁶/°C) и медных проводников (17 × 10⁻⁶/°C) создает механическое напряжение, которое постепенно разъединяет эти соединения.

Загрязнение поверхности и следы возникает, когда проводящие отложения — влага, пыль или химические остатки — создают пути разряда вдоль эпоксидных поверхностей, подверженных воздействию влажной или загрязненной среды.

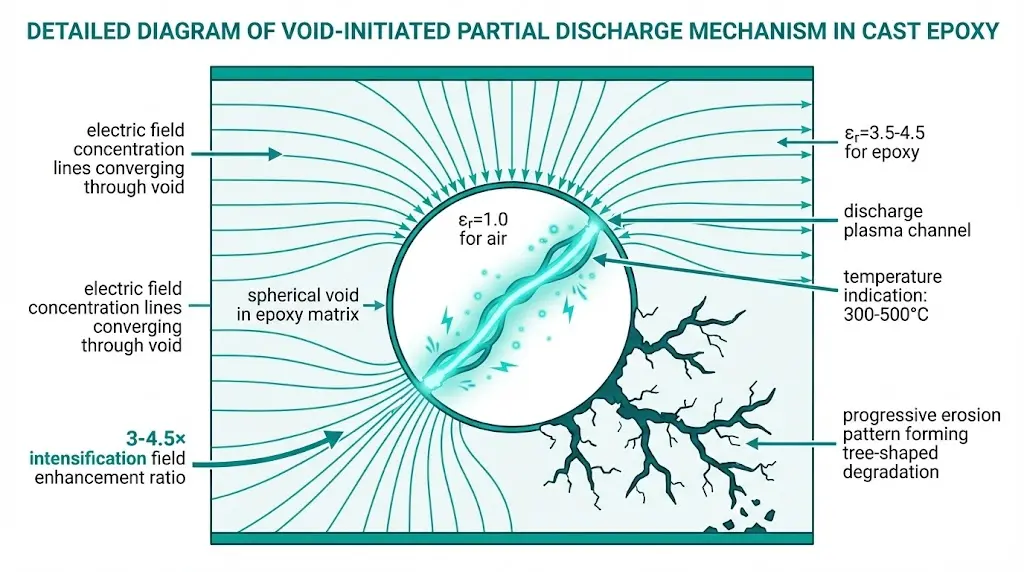

Механизм частичного разряда следует предсказуемой физической последовательности. При подаче переменного напряжения на эпоксидную изоляцию в любой внутренней пустоте наблюдается усиление концентрации электрического поля. Относительная диэлектрическая проницаемость пустоты (примерно 1,0 для воздуха) по сравнению с окружающей эпоксидной смолой (εr ≈ 3,5–4,5) создает коэффициент усиления поля от 3 до 4,5 внутри дефекта.

Начальное напряжение разряда соответствует соотношению, где внутреннее напряжение полости = (εэпоксидная смола / εпустота) × приложенное поле. Когда это локальное напряжение превышает примерно 3 кВ/мм в заполненных воздухом пустотах при атмосферном давлении, происходит пробой Пашена. Каждый импульс разряда обычно высвобождает 10-12 до 10-8 кулонов (от 1 пК до 10 нК), в зависимости от геометрии пустоты и величины приложенного напряжения.

Размеры пустот всего 50–100 мкм могут поддерживать повторяющуюся PD-активность при рабочих частотах 50/60 Гц. Каждый цикл переменного тока потенциально вызывает несколько разрядов — измерения показывают, что частота повторения разрядов достигает 10³–10⁵ импульсов в секунду в тяжелых условиях.

Деструктивный каскад начинается, когда повторяющиеся разряды размывают окружающий эпоксидный материал под воздействием ионной бомбардировки, ультрафиолетового излучения и локального нагрева, достигающего 300–500 °C в канале разряда. Это приводит к прогрессивному увеличению полости, образуя характерные древовидные узоры деградации. Устойчивая активность частичных разрядов выше 1000 пК обычно указывает на ускоренное старение изоляции, требующее вмешательства технического обслуживания.

[Мнение эксперта: полевые наблюдения за прогрессированием ПД]

- Начальная активность ПД часто остается стабильной в течение нескольких месяцев, прежде чем ускориться — регулярный мониторинг показывает ухудшение состояния перед отказом.

- Термические циклы между дневной и ночной эксплуатацией ускоряют отслоение интерфейса в наружных установках.

- Внутренние замыкания, возникающие в погружных столбах, обычно приводят к отказу слежения в течение 2–5 лет, если не принимать меры.

- Загрязнение поверхности PD хорошо поддается очистке, в то время как внутренние пустоты требуют замены компонентов.

Контроль производственного процесса напрямую определяет распространенность пустот в литых эпоксидных компонентах. Испытания более 200 литых смоляных компонентов трансформаторов показывают последовательные закономерности в образовании дефектов.

Неполная вакуумная дегазация оставляет захваченные воздушные пузырьки, особенно в отливках сложной геометрической формы. Для надлежащей дегазации необходимо поддерживать уровень вакуума ниже 1 мбар в течение 15–30 минут до и во время заливки, в зависимости от вязкости смолы и размера компонента.

Температурный градиент во время отверждения создает усадочные пустоты, когда наружные поверхности затвердевают раньше внутренних областей. Отливки с толщиной сечения более 25 мм требуют контролируемого повышения температуры — обычно на 2–3 °C в час — для обеспечения равномерной полимеризации.

Недостаточная подготовка формы или поверхности препятствует надлежащему смачиванию встроенных проводников и металлических вставок. Загрязнение поверхности маслами, оксидами или влагой приводит к образованию дефектов интерфейса, которые становятся местами отслоения под воздействием термических или механических нагрузок.

Осаждение наполнителя в наполненных эпоксидных системах возникает, когда частицы кремнезема или оксида алюминия отделяются до гелеобразования. Это создает градиенты плотности с областями, склонными к образованию пустот, в верхних частях отливки.

| Тип дефекта | Основная причина | Типичное местоположение | Уровень риска PD |

|---|---|---|---|

| Усадочные пустоты | Неравномерная температура отверждения | Толстые секции, геометрические переходы | Высокий |

| Застрявший воздух | Недостаточное время дегазации | Рядом с проводниками, острые углы | Высокий |

| Расслоение | Плохая подготовка поверхности | Интерфейс проводник-эпоксидная смола | Критический |

| Осаждение наполнителя | Увеличенный срок годности, неправильное смешивание | Верхние части отливки | Средний |

| Влага | Загрязненные материалы, влажная среда | Случайное распределение | Средний |

Для производители вакуумных выключателей, встроенные полюсные узлы представляют особую сложность. Металлические фланцы вакуумного прерывателя, гибкие соединения проводников и проходные отверстия для рабочих стержней создают интерфейсы, требующие точной эпоксидной герметизации и проверенных процедур подготовки поверхности.

Выбор методологии обнаружения зависит от доступности оборудования, требуемой чувствительности и приемлемого времени простоя.

Электрические методы обнаружения обеспечить количественное измерение PD:

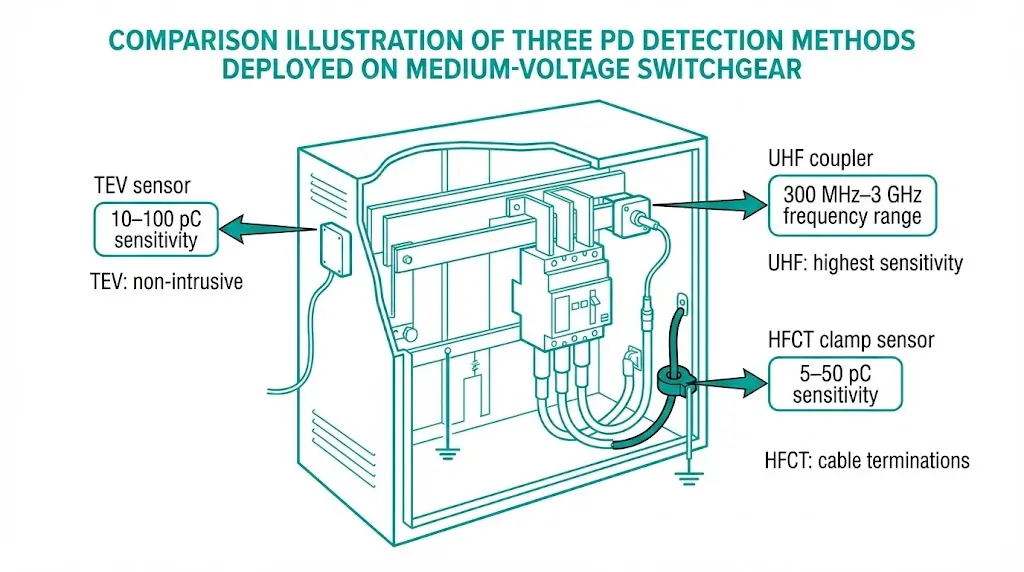

Измерение кажущегося заряда за IEC 60270 (Методы испытаний высоким напряжением – Измерение частичных разрядов) остается эталонным стандартом для приемочных испытаний. В лабораторных условиях достигается чувствительность 1–5 пК с использованием экранированных испытательных ячеек и малошумящих усилителей. Полевые измерения обычно достигают чувствительности 10–50 пК из-за электромагнитных помех окружающей среды.

Обнаружение ультравысоких частот (УВЧ) улавливает электромагнитные излучения в диапазоне 300 МГц–3 ГГц, генерируемые быстрым нарастанием тока разряда. Методы УВЧ превосходны в условиях промышленной среды с высоким уровнем электрических помех, где традиционные измерения 50/60 Гц страдают от интерференции. Распределительное устройство в металлическом корпусе обеспечивает естественное экранирование, которое улучшает отношение сигнал/шум УВЧ.

Акустическая эмиссия обнаруживает ультразвуковые импульсы (20–300 кГц), возникающие в результате расширения газа во время разрядов. Триангуляция с использованием нескольких датчиков позволяет локализовать источники частичных разрядов с точностью ±50 мм в доступном оборудовании.

Физические доказательства становится видимым по мере усиления активности ПД:

Тепловые сигнатуры инфракрасной термографии выявляют горячие точки в местах разряда. Повышение температуры на 5–15 °C выше базового уровня требует исследования, хотя глубоко заложенные дефекты могут не вызывать заметного нагрева поверхности.

Офлайн-тестирование во время плановых отключений позволяет контролировать подачу напряжения и обеспечить максимальную чувствительность измерений. Онлайн-мониторинг позволяет выявлять тенденции без прерывания обслуживания, но работает с пониженной чувствительностью из-за шума работающего оборудования.

Протокол офлайн-тестирования:

Базовые измерения должны проводиться в течение 6 месяцев после установки критически важных коммутационных устройств. Последующие испытания с интервалом 3–5 лет позволяют установить тенденции деградации. Дополнительные испытания проводятся после любого теплового события, срабатывания защиты или зарегистрированной аномалии, такой как необычные звуки или запахи.

Портативные системы тестирования PD со встроенными соединительными конденсаторами подходят для использования в полевых условиях. Прикладываемое напряжение обычно соответствует рекомендациям IEC 60270: кондиционирование при 1,1 × U₀ в течение 60 секунд, после чего проводится измерение при U₀ (рабочее напряжение между фазой и землей). Документация по фоновому шуму подтверждает достоверность измерений.

Технологии онлайн-мониторинга:

| Метод | Чувствительность | Установка | Лучшее приложение |

|---|---|---|---|

| Датчики TEV (переходное напряжение заземления) | 10–100 пК типично | Неинтрузивный поверхностный монтаж | Металлические/закрытые распределительные устройства |

| Внутренние соединители УВЧ | Достижимое значение 1–10 пК | Требуется интеграция в дизайн или модернизация окна | Критические нагрузки, ГИС |

| HFCT (высокочастотный трансформатор тока) | 5–50 пК типично | Зажимные заземляющие проводники | Кабельные заделки, втулки |

Непрерывный мониторинг оправдывает инвестиции в оборудование, обслуживающее критически важные нагрузки, где незапланированные отключения влекут за собой серьезные последствия. Интеграция с системами SCADA позволяет автоматизировать сигнализацию, когда уровни PD превышают пороговые значения тренда.

Понимание конструкция вакуумного прерывателя помогает расставить приоритеты при мониторинге — сам прерыватель работает в условиях высокого вакуума, не подверженного воздействию PD, но его эпоксидная герметизация и внешние соединения остаются уязвимыми.

[Мнение эксперта: практические соображения по обнаружению]

- Датчики TEV лучше всего работают на окрашенных или покрытых металлических поверхностях — голый металл обеспечивает нестабильное соединение.

- Картирование фонового шума УВЧ перед вводом в эксплуатацию позволяет установить действительные пороговые значения сигнализации.

- Акустические методы теряют эффективность из-за болтовых соединений и прокладок — важное значение имеет расположение датчиков

- Комбинирование двух методов обнаружения снижает количество ложных срабатываний на 60–80% по сравнению с мониторингом с использованием одного метода.

Стандарт IEC 62271-1 (Высоковольтные аппараты и устройства управления — Общие требования) устанавливает требования к испытаниям на частичные разряды для средне- и высоковольтного оборудования. Стандарт определяет методику типовых испытаний с пороговым значением приемлемости ≤10 пК, измеренным в соответствии с IEC 60270.

Последовательность испытательных напряжений в соответствии с IEC 62271-1:

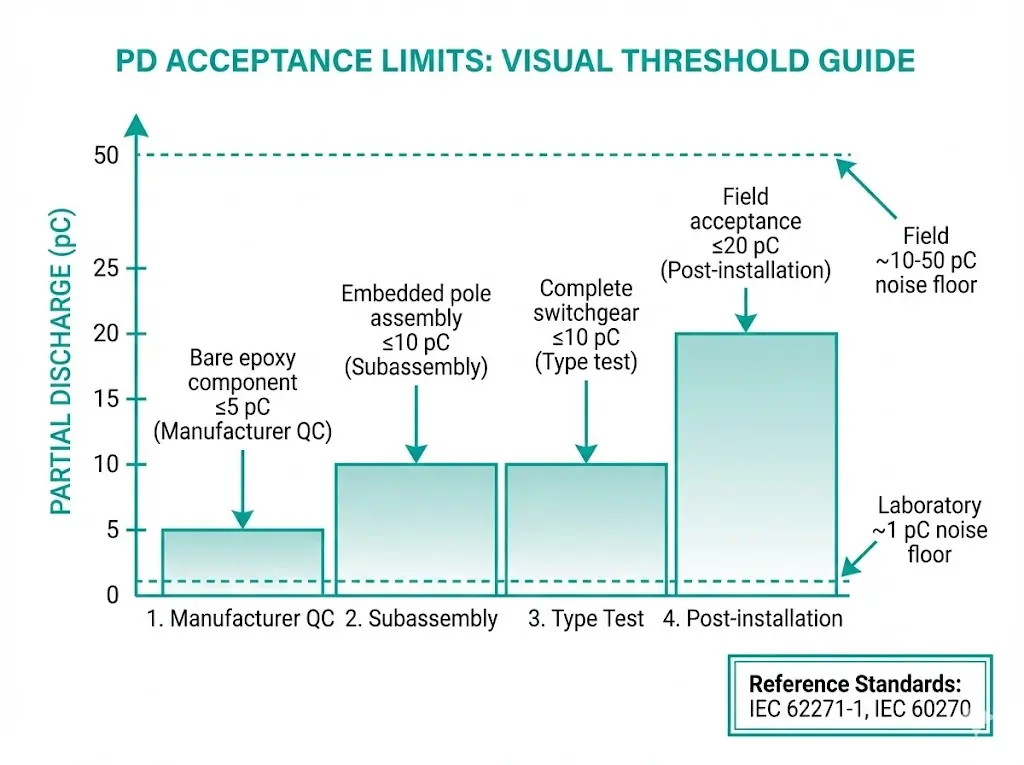

Иерархия пороговых значений по уровням тестирования:

| Уровень теста | Предел приемлемости | Контекст приложения |

|---|---|---|

| Голый эпоксидный компонент | ≤5 пК | Входящий контроль качества производителя |

| Встроенный полюсный узел | ≤10 пК | Проверка сборочных узлов |

| Комплектное распределительное устройство | ≤10 пК | Типовое испытание, рутинное испытание, если указано |

| Приемка на месте | ≤20 пК | После установки (повышенный уровень шума) |

Консервативный порог на уровне компонентов ≤5 пК обеспечивает запас для дополнительных интерфейсов и концентрации напряжений, возникающих при сборке. Компоненты, превышающие этот предел, подлежат отбраковке или анализу первопричин перед включением в сборки распределительных устройств.

Стандарты IEEE C37.20.2 (Металлические распределительные устройства) и C37.20.3 (Распределительные устройства в металлическом корпусе) все больше гармонизируются с методологией и пороговыми значениями МЭК. Оба стандарта ссылаются на МЭК 60270 в отношении процедур измерения и требований к калибровке.

Эффективные спецификации закупок устанавливают четкие требования, которые поставщики могут проверить и задокументировать.

Основные требования к запросу предложений:

Красные флажки в ответах поставщиков:

The Контрольный список запроса предложений VCB предоставляет комплексные шаблоны спецификаций, применимые к эпоксидным инкапсулированным полюсным узлам и связанным с ними компонентам коммутационного оборудования.

Протокол входного контроля:

Визуальный осмотр позволяет выявить дефекты поверхности, загрязнения и соответствие размерам. Диэлектрические испытания в соответствии с рутинной процедурой испытаний производителя — как правило, выдерживание частоты питания в течение 1 минуты — подтверждают целостность базовой изоляции. Измерение частичных разрядов во время или после испытаний на выдерживание подтверждает, что уровень внутренних дефектов остается в пределах спецификации.

Хранение документации должно включать протоколы испытаний, сертификаты калибровки и записи об отслеживании материалов для гарантийной поддержки и расследования неисправностей, если это необходимо в течение срока службы.

Частичный разряд в эпоксидной изоляции подчиняется предсказуемым физическим законам: производственные пустоты концентрируют электрические поля, локализованный пробой начинается при уровнях напряжения, значительно ниже прочности материала, и прогрессирующая эрозия в конечном итоге разрушает диэлектрический барьер. Предотвращение начинается с соблюдения технологической дисциплины при производстве — вакуумного литья в контролируемых условиях, надлежащей продолжительности дегазации, проверенной подготовки поверхности соединения и соответствующих профилей температуры отверждения.

Обнаружение сочетает в себе приемочные испытания во время закупки с периодической оценкой на месте и, для критически важных применений, непрерывным онлайн-мониторингом. Порог ≤10 пК для нового оборудования среднего напряжения представляет собой десятилетия опыта в отрасли, закрепленные в стандартах МЭК.

При закупках четко указывайте соответствие стандарту IEC 60270. Требуйте предоставления документации по производственному процессу, в которой рассматриваются риски образования пустот. Установите базовые показатели измерений после установки и отслеживайте тенденции в течение срока службы. При появлении частичных разрядов — будь то посредством электрического обнаружения, физических доказательств или тепловизионной съемки — незамедлительно проводите расследование. Своевременное вмешательство предотвращает катастрофические отказы, которые следуют за неконтролируемым развитием частичных разрядов.

Вопрос: Что вызывает начало частичных разрядов в эпоксидной изоляции?

О: PD возникает, когда напряжение электрического поля в заполненных газом пустотах или зазорах между поверхностями превышает примерно 3 кВ/мм — порог пробоя воздуха. Дефекты изготовления, включая захваченные пузырьки, усадочные полости и отслоение проводника, создают эти уязвимые места.

В: Может ли онлайн-мониторинг заменить периодическое офлайн-тестирование PD?

О: Онлайн-мониторинг позволяет выявлять тенденции изменений и острые события, но, как правило, его чувствительность в 5–10 раз ниже, чем у контролируемых офлайн-измерений. Большинство программ технического обслуживания сочетают оба подхода — непрерывный мониторинг для раннего предупреждения и периодические офлайн-тесты для количественной оценки.

В: Как быстро частичный разряд повреждает эпоксидную изоляцию?

О: Прогрессирование сильно варьируется в зависимости от величины разряда и частоты повторения. Низкоуровневая активность (ниже 100 пК) может сохраняться в течение многих лет с минимальным ухудшением характеристик, в то время как постоянный разряд выше 1000 пК обычно приводит к заметной эрозии в течение нескольких месяцев и отказу слежения в течение 2–5 лет.

Вопрос: Какой уровень PD требует немедленных действий, а какой — постоянного мониторинга?

A: Показания ниже 20 пК в полевых условиях, как правило, требуют продолжения мониторинга с стандартными интервалами. Уровни между 20 и 100 пК предполагают необходимость ускорения частоты проверок и расследования первопричин. Устойчивая активность выше 100 пК, как правило, требует запланированной замены или ремонта в течение следующего периода технического обслуживания.

В: Всегда ли более высокое рабочее напряжение увеличивает риск частичных разрядов?

О: Более высокое напряжение пропорционально увеличивает напряжение поля, но конструкция изоляции должна быть соответствующим образом масштабирована. Качественно изготовленный компонент на 36 кВ с надлежащими зазорами и конструкцией без пустот представляет меньший риск частичных разрядов, чем дефектный компонент на 12 кВ, работающий вблизи своих проектных пределов.

Вопрос: Можно ли устранить частичный разряд в эпоксидной смоле без замены компонентов?

A: Отслеживание поверхности на предмет загрязнения реагирует на очистку и повторное покрытие. Внутренние пустоты и объемные дефекты не могут быть устранены во время эксплуатации — поврежденные компоненты требуют замены. Некоторые производители предлагают повторные испытания после ремонта, но это в основном относится к восстановлению внешней поверхности, а не к устранению внутренних дефектов.

Вопрос: Почему полевые измерения PD допускают более высокие пороговые значения, чем заводские испытания?

A: Полевые условия создают электромагнитные помехи от работающего оборудования, снижая практическую чувствительность измерений. Порог приемлемости поля ≤20 пК учитывает этот повышенный уровень шума, сохраняя при этом значимую способность обнаружения дефектов. Заводские испытания в контролируемых условиях позволяют достичь порога ≤10 пК, указанного для типовых испытаний.