Нужны полные технические характеристики?

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Выдвижной ящик контактора - это автономный коммутационный аппарат среднего напряжения, который вдвигается и выдвигается из стационарного отсека распределительного устройства по направляющим рельсам. В отличие от контакторов фиксированного монтажа, постоянно закрепленных болтами в шкафах, выдвижные конструкции позволяют операторам изолировать, снимать и обслуживать контактор без обесточивания всего центра управления двигателем. Такая гибкость накладывает значительную ответственность - безопасность полностью зависит от систем блокировки, обеспечивающих правильную последовательность действий при каждой операции на стойке.

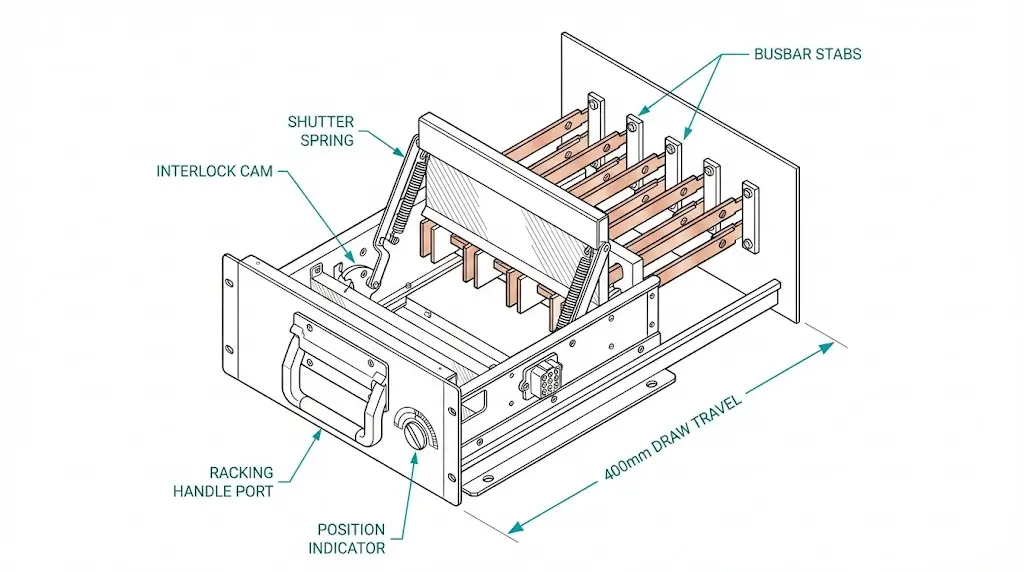

В центрах управления двигателями среднего напряжения от 3,6 до 12 кВ выдвижные ящики с контакторами обеспечивают запуск двигателей, переключение конденсаторов и включение трансформаторов. В шасси ящика встроены первичные контакты разъединителя, вторичные штекерные разъемы управления, автоматические шторки и механизм стеллажа с зубчатым приводом. При правильной работе этих компонентов персонал не может получить доступ к шинам под напряжением, контакторы не замыкаются при переходе в другое положение, а опасность вспышки дуги сохраняется.

Когда блокировки выходят из строя или операторы обходят их, последствия быстро нарастают: вспышки дуги с температурой плазмы свыше 15 000 °C, разрушение оборудования на производственных линиях и смертельные случаи. В данном руководстве рассматривается архитектура блокировок, надлежащие процедуры установки в стойки и проверенные на практике методы предотвращения неправильных действий, которые приводят к таким отказам.

Блокировки представляют собой фундаментальный механизм безопасности, предотвращающий неправильные действия при манипуляциях с ящиками выдвижных контакторов. Эти механические и электрические устройства функционируют как обязательные барьеры, обеспечивающие надлежащую последовательность операций в сборках распределительных устройств среднего напряжения.

Архитектура блокировки включает в себя три основные категории, работающие согласованно: блокировки положения, механизмы затвора и блокировки цепи.

Блокировка положения

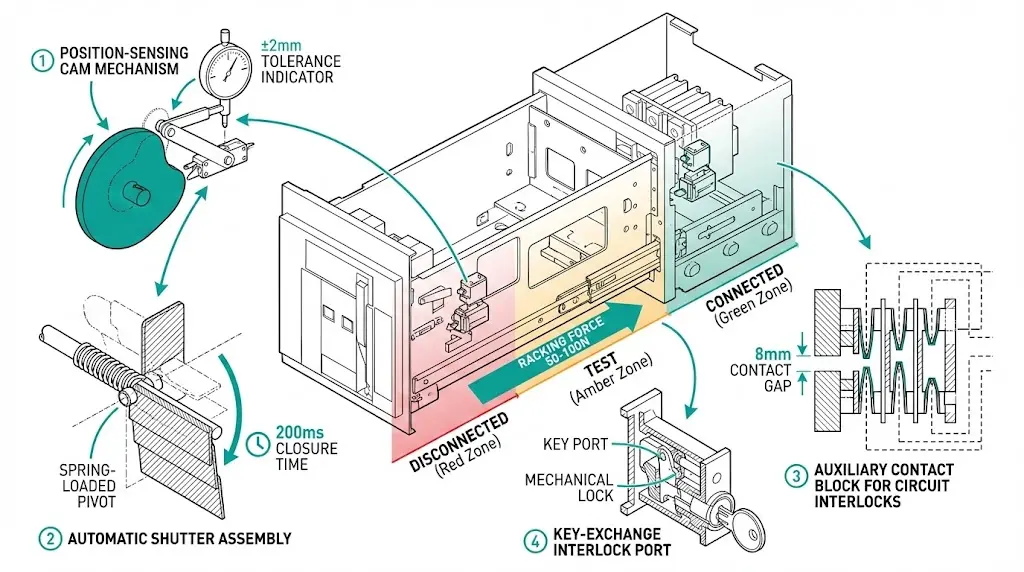

Позиционные блокировки механически проверяют расположение ящика контактора, прежде чем разрешить его эксплуатацию. Согласно стандарту IEC 62271-200 для распределительных устройств с металлическими корпусами, эти блокировки должны однозначно определять три различных положения: подключенное (рабочее), тестовое и отключенное (изолированное). Допуск на механическое зацепление обычно требует точности выравнивания в пределах ±2 мм для обеспечения надлежащего функционирования блокировки.

В механизмах определения положения используются механические кулачковые системы или бесконтактные выключатели, рассчитанные минимум на 10 миллионов рабочих циклов. Полевые наблюдения в горнодобывающей и нефтехимической промышленности показывают, что на изношенные механизмы блокировки положения приходится примерно 40% обращений за техническим обслуживанием, связанным с блокировкой, - эта проблема характерна для объектов с высокой частотой переключений, превышающей 50 операций в день.

Механизмы затвора

Автоматические затворы обеспечивают физический барьер между оператором и первичными контактами, находящимися под напряжением. Когда ящик контактора перемещается из подключенного положения, заслонки должны закрыться в течение 200 миллисекунд, чтобы обеспечить защиту IP2X от прикосновения пальцев. Эти барьеры выдерживают диэлектрическое испытательное напряжение 28 кВ для оборудования класса 12 кВ, обеспечивая целостность изоляции даже в условиях переходных перенапряжений.

Срабатывание затвора обычно происходит в пределах 50-100 мм перемещения ящика из подключенного положения. В промышленных применениях преобладают пружинные конструкции, при этом замену пружин рекомендуется производить каждые 15-20 лет или 50 000 операций, в зависимости от того, что произойдет раньше.

Блокировки цепей

Блокировки электрических цепей проверяют изоляцию вышележащего потока перед разрешением перемещения ящика. Для этого необходимо подтвердить, что соответствующий вакуумный выключатель или разъединитель выше по потоку разомкнут, а проверка вспомогательных контактов обеспечивает минимальный зазор между контактами 8 мм для обеспечения надлежащего состояния изоляции.

Системы смены ключей - Кирк-ключ или аналогичные - усиливают последовательность операций, предотвращая разблокировку ключа двери отсека до тех пор, пока контактор не достигнет положения отключения и заземляющий выключатель не будет полностью задействован. В горнодобывающей и нефтехимической промышленности часто требуются такие резервные протоколы.

Понимание того, как эти блокировки координируются с Принципы работы вакуумного выключателя помогает обслуживающему персоналу распознать, когда проверка изоляции выше по потоку не удается.

[Экспертный взгляд: Протокол тестирования блокировок]

- Во время ежегодного технического обслуживания проверяйте каждую функцию блокировки независимо друг от друга - пытайтесь отключить одну блокировку, в то время как другие остаются включенными

- Проверьте силу закрытия затвора с помощью пружинных весов; показания ниже 15 Н указывают на усталость пружины

- Точки срабатывания позиционного переключателя документа; отклонение от заводских настроек более чем на 1 мм требует повторной калибровки

- В прибрежных установках проверяйте блокировочные штифты на наличие хлористых отложений ежеквартально, а не ежегодно

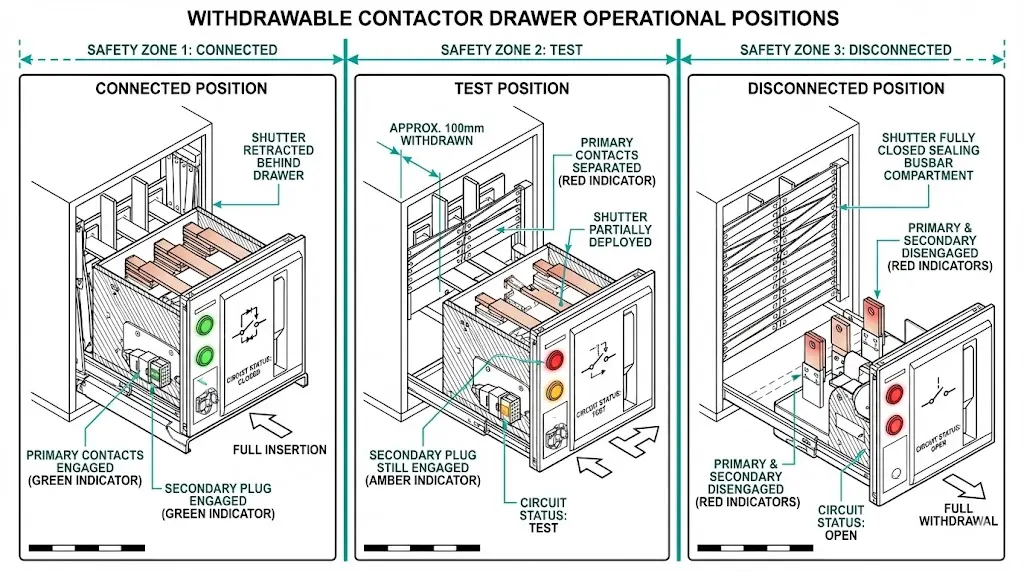

Выдвижные контакторные ящики работают в трех различных положениях, каждое из которых имеет особые последствия для безопасности, которые операторы должны понимать перед любой процедурой установки на стеллаж.

| Позиция | Основные контакты | Вторичные контакты | Состояние затвора | Доступ персонала |

|---|---|---|---|---|

| Подключено (обслуживание) | Задействовано | Задействовано | За ящиком | Запрещено |

| Тест | Отключенный | Задействовано | Частично развернута | Запрещенные цепи управления под напряжением |

| Отключено (изолировано) | Отключенный | Отключенный | Полностью закрыт | Разрешено с LOTO |

Подключенная позиция

В подключенном положении ящик полностью вставлен, а пальцы первичного разъединителя прижаты к неподвижным шинным опорам. Первичные контакты пропускают ток полной нагрузки - обычно от 400 А до 800 А в зависимости от номинала контактора. Вторичные штекерные разъемы подают управляющее питание и вспомогательные сигналы. Все цепи остаются под напряжением; доступ к ним запрещен.

Испытательная позиция

В тестовом положении создается частичная изоляция. Первичные контакты расходятся на 50-100 мм, разрывая главную силовую цепь. Однако вторичные цепи управления остаются подключенными через штекерный разъем. Это позволяет проводить функциональное тестирование работы контакторов, проверку логики управления и реле защиты без подачи питания на двигатель или нагрузку.

Здесь кроется критическое заблуждение, с которым мы неоднократно сталкивались на промышленных объектах: операторы полагают, что тестовое положение означает полную изоляцию. Это не так. Управляющее напряжение - как правило, 110-230 В переменного тока - сохраняется. Контакт с вторичными клеммами может привести к серьезным травмам.

Отключенное положение

Полный отвод в отключенное положение разъединяет первичные и вторичные цепи. Шторки автоматически закрывают отверстие отсека сборных шин. Только в этом положении, в сочетании с надлежащими процедурами блокировки и маркировки вышестоящих устройств, возможен доступ для технического обслуживания.

Переход между позициями должен осуществляться в соответствии с последовательностями, усиленными блокировками. Попытка проскочить положение - переход непосредственно из подключенного в отключенное без паузы - обычно приводит к механической блокировке, если блокировки работают правильно.

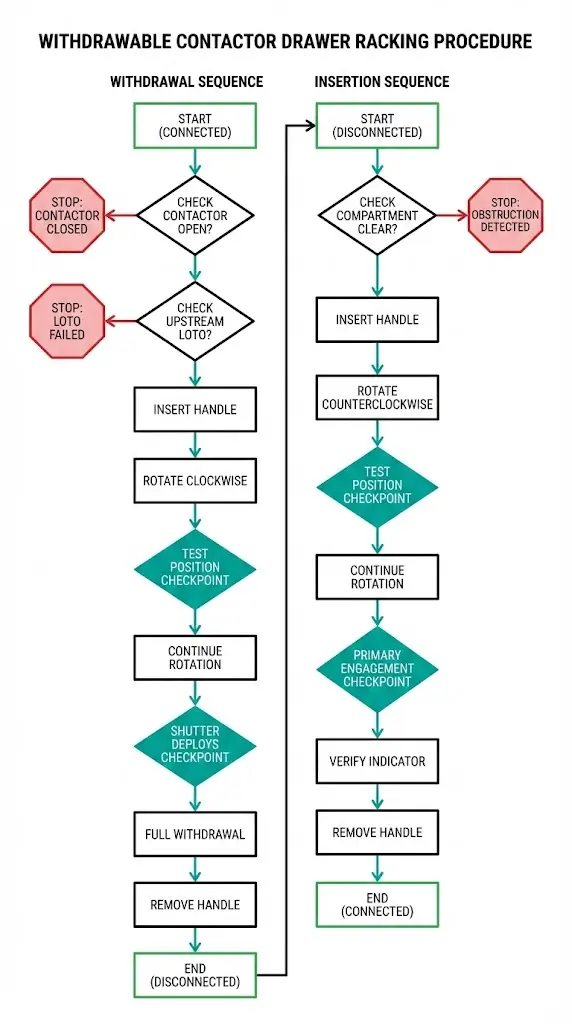

Все операции со стеллажами выполняются в одинаковой последовательности, независимо от объекта, производителя или области применения. Отклонения от этой последовательности приводят к вспышкам дуги.

Проверка перед укладкой в штабель

Прежде чем прикоснуться к ручке стеллажа, выполните следующие проверки:

Последовательность вывода средств: Подключено → Тест → Отключено

Вставьте ручку стеллажа в специальное отверстие, обычно расположенное на нижней передней поверхности ящика. Поворачивайте по часовой стрелке с постоянным давлением. Ожидайте сильного сопротивления в каждой контрольной точке блокировки - это сопротивление подтверждает срабатывание блокировки, а не является проблемой, которую нужно преодолеть.

При повороте примерно на 90° выдвижной ящик достигает контрольного положения. Изменение индикатора положения сопровождается звуковым щелчком. Сделайте паузу, если требуется проверка цепи управления. В противном случае продолжайте вращение.

Дальнейшее вращение продвигает ящик к отсоединенному положению. Когда ящик движется по направляющим наружу, за ним выдвигается механизм заслонки. Для полного выдвижения в большинстве конструкций требуется поворот ручки примерно на 270°.

Снимайте ручку только после того, как убедитесь в полном отключении с помощью индикатора положения. Снятие рукоятки в середине хода может привести к тому, что выдвижной ящик окажется в неопределенном состоянии.

Последовательность вставки: Отключено → Тест → Подключено

Перед установкой убедитесь, что в отсеке нет инструментов, мусора или персонала. Вставьте рукоятку и поверните ее против часовой стрелки. При необходимости остановитесь в тестовом положении, чтобы проверить готовность вторичной цепи.

Продолжайте вращение до подключенного положения. Почувствуйте зацепление пальца первичного разъединителя - явное увеличение сопротивления с последующей посадкой. Сверьте показания индикатора положения с физическим расположением ящика.

Критическое правило

Если сопротивление неожиданно увеличивается в середине хода, немедленно остановитесь. Не прикладывайте дополнительное усилие. Прежде чем продолжить работу, выясните причину. Как правило, сцепление указывает на неправильное расположение первичных разъединителей, вмешательство посторонних предметов или повреждение механизма блокировки. Принудительное преодоление сопротивления приводит к повреждению блокировок и создает опасность в будущем.

[Экспертный взгляд: оценка состояния рукояток стеллажей]

- Замените рукоятки с видимыми трещинами на валу или усталостным разрушением рукоятки во время перемещения по стеллажам, внезапно передавая нагрузку на оператора

- При срабатывании щеколды должен раздаваться тактильный щелчок; несильное срабатывание указывает на износ зубьев щеколды

- Храните ручки только в специально отведенных местах; поперечная резьба при неправильном хранении приводит к заклиниванию в аварийных ситуациях

- В помещениях с несколькими типами выдвижных ящиков используйте цветную маркировку ручек, чтобы предотвратить их несовместимое использование

Большинство инцидентов с выдвижными ящиками контакторов связано с четырьмя ошибками. Каждая из них предотвратима благодаря надлежащей проверке и соблюдению последовательности действий, усиленной блокировкой.

Ошибка 1: Такелаж под нагрузкой

Попытка извлечения при включенном контакторе создает дугу на первичных разъединителях. Температура плазмы превышает 15 000 °C. Давление взрыва может достигать 2 000 фунтов на фут². Это приводит к тяжелым ожогам, осколочным ранениям и смертельным исходам.

К основным причинам относятся неисправные вспомогательные контакты, дающие ложную индикацию открытого состояния, обход электрических блокировок, а также поспешные процедуры, пропускающие этапы проверки.

Для предотвращения этого требуется обязательная проверка открытого состояния как местного индикатора положения, так и состояния вспомогательных контактов панели управления. Индикаторы тока - при их установке - обеспечивают дополнительное подтверждение. Никогда не доверяйте одному источнику индикации.

Ошибка 2: форсирование застрявших механизмов

Когда ящик заклинивает в середине движения, некоторые операторы накладывают на ручку стеллажа удлинители труб или используют выколотки. При таком подходе срезаются блокировочные штифты, повреждаются поворотные механизмы заслонок и разрушается механизм определения положения.

К распространенным причинам относятся коррозия направляющих во влажной среде, скопление мусора в промышленных условиях, а также смещение направляющих штифтов в результате неправильного обращения.

Правильная реакция - остановиться, снять ручку и провести исследование. Очистите направляющие с помощью соответствующих растворителей. Проверьте выравнивание направляющих штифтов. Убедитесь в отсутствии посторонних предметов, препятствующих движению. Механизмы блокировки сконструированы таким образом, что для их работы требуется усилие в 50-100 Н; значительно большее сопротивление сигнализирует о проблеме, требующей диагностики, а не грубой силы.

Ошибка 3: неполное штабелирование

Если оставить ящик между определенными положениями - ни полностью подключенным, ни полностью отключенным - это приведет к частичному зацеплению контактов. Возникают высокоомные соединения. Начинается локальный нагрев. В конце концов, на частично зацепленном участке возникают дуговые замыкания.

Причинами могут быть рассеянность оператора, изношенные механизмы фиксации, не обеспечивающие четкую обратную связь по положению, и неоднозначные индикаторы положения.

Для профилактики необходимо полностью завершать каждый ход стеллажа. После каждой операции сверяйте физическое расположение ящика с индикатором положения. Если они не совпадают, возможно, ящик находится между положениями.

Ошибка 4: включение при неисправных затворах

Сломанная пружина затвора оставляет отсек для сборных шин открытым, когда ящик выдвигается. Если оператор работает на соседнем ящике - при условии, что отсек изолирован, - контакт с шинами под напряжением приводит к поражению электрическим током.

Этот сценарий развивается, когда блокировки затворов обходятся или деградируют, или когда визуальные проверки перед подачей напряжения пропускаются.

Обязательная проверка затвора перед включением для каждого ящика. Проверяйте силу закрытия затвора во время перерывов в техническом обслуживании. Заменяйте пружины при любом снижении усилия закрытия ниже спецификации производителя.

Дополнительные соображения безопасности при выборе компонентов распределительного устройства приведены в разделе Руководство по выбору VCB для внутреннего и наружного использования рассматривает факторы окружающей среды, влияющие на надежность блокировки.

Факторы окружающей среды систематически ухудшают состояние механизмов блокировки в промежутках между техническими обслуживаниями. Распознавание этих закономерностей деградации позволяет проводить целенаправленные инспекционные программы.

| Окружающая среда | Первичный эффект | Частота проверок | Смягчение последствий |

|---|---|---|---|

| Прибрежная зона/высокая влажность (>80% RH) | Коррозия на штифтах и кулачках | Ежеквартальный | Компоненты из нержавеющей стали, смазочные материалы на основе силикона |

| Цемент/ит/ит/минеральная пыль | Накопление в следах затвора | Ежемесячный визуальный | Герметичные отсеки, вентиляция под избыточным давлением |

| Цикличность температуры (ежедневные колебания >30°C) | Миграция смазки, тепловое расширение | Полугодовой | Термостойкие синтетические смазочные материалы |

| Нечастая эксплуатация (<4 циклов/год) | Заедание механизма, затвердевание смазки | Ежегодное упражнение | Запланированные циклы стеллажирования независимо от необходимости процесса |

Возрастная деградация происходит по предсказуемой схеме. Пружины затвора заметно устают после 15-20 лет службы, при этом усилие закрытия снижается на 20-30% по сравнению с заводскими характеристиками. На микровыключателях положения образуется точечный налет на контактах, что вызывает периодические ложные сигналы. Увеличивается люфт редуктора, что снижает точность позиционирования.

Проведя оценку более 80 промышленных центров управления электродвигателями, мы убедились, что на предприятиях, использующих интервалы между осмотрами, учитывающие специфику окружающей среды, на 60% меньше отказов, связанных с межблочными соединениями, чем на предприятиях, следующих общим рекомендациям производителя.

Систематическое техническое обслуживание сохраняет надежность блокировки на протяжении всего срока службы оборудования. Этот контрольный список отражает практику, проверенную на промышленных объектах.

Качественные компоненты от известных производители компонентов распределительных устройств Снижают нагрузку при обслуживании и увеличивают интервалы между осмотрами в стандартных условиях.

Системы блокировки заслуживают такого же пристального внимания, как и электрические характеристики контакторов. Механизм, защищающий персонал в каждую смену, не должен быть предметом второстепенного внимания при закупках.

Выбор материала

Штифты и кулачки блокировки, изготовленные из нержавеющей стали, противостоят коррозии во влажной или прибрежной среде, где компоненты из углеродистой стали с покрытием выходят из строя в течение 5-7 лет. Доплата за стоимость - как правило, 15-20% - окупается за счет увеличения срока службы и сокращения сроков аварийного обслуживания.

Дизайн жалюзи

Номинальные параметры пружин определяют надежное усилие закрытия в течение всего срока службы. Заказывайте затворы, прошедшие испытания минимум на 50 000 операций с деградацией усилия ниже 15%. Скорость закрытия должна обеспечивать защиту IP2X в течение 200 миллисекунд после начала движения ящика.

Надежность позиционных выключателей

Герметичные микропереключатели со степенью защиты IP67 или выше предотвращают проникновение загрязнений в пыльных промышленных средах. Выбирайте переключатели с позолоченными контактами для приложений с нечастыми переключениями, где накопление окислов на серебряных контактах приводит к ложным показаниям.

Соответствие стандартам

IEEE C37.20.2 и IEC 62271-200 устанавливают базовые требования к блокировкам с выдвижными элементами. [ПРОВЕРЬТЕ СТАНДАРТ: ссылки на конкретные пункты требований к испытаниям блокировок в МЭК 62271-200]. Производители, соответствующие этим стандартам, предоставляют документацию по типовым испытаниям, демонстрирующую работу блокировки в номинальных условиях.

XBRELE объединяет системы блокировки, проверенные на всех основных платформах распределительных устройств, с испытаниями, превышающими стандартные требования для промышленных и коммунальных применений. Для выдвижных вакуумный контактор решения, разработанные для сложных условий эксплуатации, свяжитесь с нашей технической группой, чтобы обсудить ваши конкретные требования к блокировке.

Внешняя ссылка: МЭК 62271-106 - Стандарт IEC 62271-106 для контакторов переменного тока

Что отличает положение TEST от полного ISOLATED на выдвижном контакторе?

В тестовом положении отключаются первичные силовые контакты, при этом вторичные цепи управления остаются под напряжением через штекерный разъем, что позволяет проводить функциональные испытания без подачи основного питания. В изолированном положении полностью отключаются как первичные, так и вторичные цепи, а шторки закрывают отсек сборных шин для безопасного доступа к обслуживанию.

Как проверить правильность работы блокираторов перед укладкой на стеллажи?

Попытайтесь вставить ручку стеллажа, когда контактор показывает замкнутое состояние - работающая электрическая блокировка не позволит задействовать ручку или сдвинуть ящик. Кроме того, попробуйте открыть дверь отделения, когда ящик находится в подключенном положении; механические блокировки должны физически блокировать открытие двери.

Какое сопротивление ручки стеллажа указывает на проблему по сравнению с нормальной работой?

Для нормальной фиксации требуется усилие 50-100 Н с плавным сопротивлением в точках зацепления блокировки. Внезапное увеличение сопротивления, ощущение скрежета или невозможность достичь заданного положения указывают на несоосность, загрязнение или повреждение компонентов, требующих изучения до начала дальнейших действий.

Как часто следует обслуживать выдвижные ящики контакторов в системах с низким уровнем использования?

Ящики, эксплуатируемые менее четырех раз в год, должны проходить полный цикл стеллажирования не реже одного раза в год, чтобы предотвратить заедание механизма из-за затвердевания смазки и развития коррозии на контактных поверхностях.

Что приводит к выходу из строя механизмов затвора и как это обнаружить?

Усталость пружины через 15-20 лет является основной причиной отказа, что приводит к медленному закрытию или неполной герметизации. Ежегодно измеряйте усилие закрытия с помощью пружинных весов; показания ниже 15 Н обычно указывают на необходимость замены, независимо от визуального состояния пружины.

Можно ли безопасно обойти системы блокировки для проведения аварийных операций?

Обход блокировки нарушает основную защиту от вспышки дуги и никогда не должен происходить в нормальных условиях. На объектах с документированными процедурами обхода для настоящих аварийных ситуаций должны применяться компенсирующие меры безопасности, включая обесточивание источников питания и средства индивидуальной защиты, рассчитанные на имеющуюся энергию повреждения.

Какие факторы окружающей среды наиболее сильно влияют на срок службы блокировки?

Влажность, превышающая 80% RH, ускоряет коррозию незащищенных стальных компонентов, а скопление промышленной пыли в направляющих затвора вызывает сцепление и ложное срабатывание датчиков положения. Объекты, расположенные в прибрежной зоне или в тяжелых промышленных условиях, должны проводить ежеквартальные, а не ежегодные проверки блокировки.