هل تحتاج إلى المواصفات الكاملة؟

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

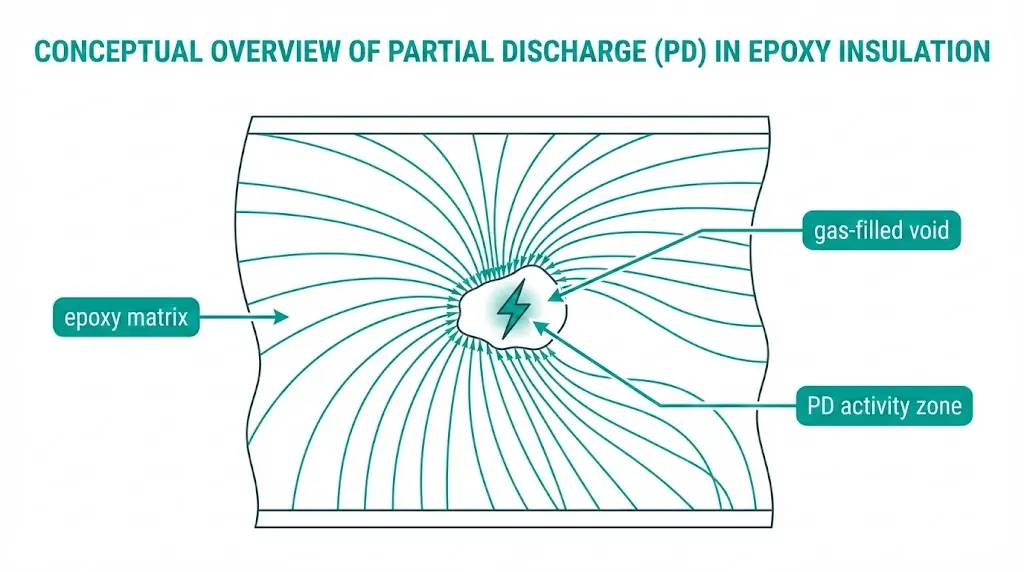

يشير التفريغ الجزئي في العزل الإيبوكسي إلى انهيار كهربائي موضعي داخل فراغات أو عيوب مملوءة بالغاز لا تربط العزل بين الموصلات بشكل كامل. تطلق هذه التفريغات الدقيقة طاقة تؤدي إلى تآكل المصفوفة الإيبوكسية المحيطة تدريجياً، مما يؤدي في النهاية إلى تكوين مسارات موصلة تضر بسلامة العزل الكهربائي.

تعتمد المفاتيح الكهربائية ذات الجهد المتوسط بشكل كبير على مكونات الإيبوكسي المصبوب: أعمدة مدمجة تحتوي على قواطع فراغية، وعازلات جلبة، وعلب محولات تيار، ودعامات هيكلية. من الخارج، تبدو هذه الأجزاء صلبة وموحدة. لكن من الداخل، يمكن أن تؤدي عيوب التصنيع — مثل جيوب الهواء المحبوسة، وتجاويف الانكماش، وتقشر الواجهات — إلى ظروف تؤدي إلى حدوث تيار جزئي عند جهد التشغيل العادي.

يكمن التحدي الذي يواجه مهندسي الصيانة ومفتشي الجودة في الكشف عن هذه المشكلة. لا ينتج عن التفريغ الجزئي أي ضرر خارجي مرئي حتى يصبح الفشل وشيكًا. بحلول ذلك الوقت، قد تكون مسارات التتبع المتفحمة قد تطورت بالفعل داخل كتلة الإيبوكسي.

تتناول هذه المقالة الجوانب الفيزيائية الكامنة وراء بدء PD، وتحدد الأعراض التي يمكن ملاحظتها من خلال طرق الكشف المختلفة، وتوضح عتبات القبول المستمدة من أطر عمل IEC و IEEE. المهندسون الذين يحددون أو يفحصون مجموعات قواطع الدائرة الكهربائية الفراغية ستجد إرشادات عملية قابلة للتطبيق بدءًا من فحص المكونات الواردة وحتى المراقبة أثناء الخدمة.

يشير التفريغ الجزئي في الأجزاء الإيبوكسية إلى انهيار كهربائي موضعي يحدث داخل أو على سطح العازل الإيبوكسي دون ربط الأقطاب الكهربائية بالكامل. على عكس الفشل الكهربائي الكامل، تظل نشاطات التفريغ الجزئي محصورة في مواقع العيوب بينما يحافظ العازل المحيط على سلامته. يطلق هذا التأين الموضعي حزم طاقة تتراوح عادةً بين 1 pC و 1000 pC، اعتمادًا على حجم الفراغ ومقدار الجهد المطبق.

تركز الفيزياء على تعزيز المجال الكهربائي عند النقاط غير المثالية. عندما يتجاوز إجهاد الجهد الكهربائي قوة العزل الكهربائي المحلية — التي تتراوح عادةً بين 3 و5 كيلو فولت/مم للفراغات المملوءة بالهواء — يبدأ التأين. تُظهر الاختبارات الميدانية التي أجريت على تركيبات المفاتيح الكهربائية ذات الجهد المتوسط المصنفة 12-36 كيلو فولت باستمرار أن التسرب الجزئي يبدأ عند شدة مجال تتراوح بين 2-5 كيلو فولت/مم داخل التجاويف الداخلية، وهو أقل بكثير من عتبة الانهيار 15-25 كيلو فولت/مم للإيبوكسي الصلب نفسه.

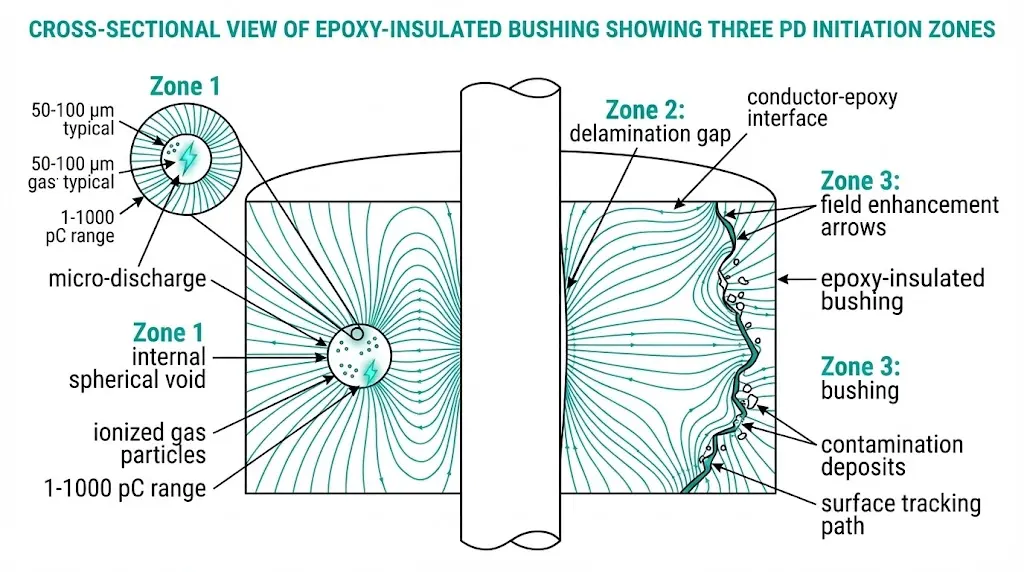

ثلاث فئات أساسية من العيوب تؤدي إلى حدوث تفريغ جزئي في أنظمة العزل الإيبوكسي:

الفراغات والتجاويف الداخلية تتشكل أثناء الصب عندما يكون تفريغ الغاز غير مكتمل أو عندما تؤدي الدورات الحرارية إلى حدوث انفصالات دقيقة بين الإيبوكسي والموصلات المدمجة. يمكن أن تؤدي الفراغات المملوءة بالغاز التي يصل حجمها إلى 50 ميكرومتر إلى بدء نشاط التفريغ لأن قوة العزل الكهربائي للهواء (~3 كيلو فولت/مم) أقل بكثير من الإيبوكسي المعالج (~20-25 كيلو فولت/مم).

تقشر السطح البيني يتطور عندما يرتبط الإيبوكسي بالملحقات المعدنية أو البطانات أو مواد التعزيز. تؤدي معاملات التمدد الحراري التفاضلية بين الإيبوكسي (حوالي 50-70 × 10⁻⁶/°C) والموصلات النحاسية (17 × 10⁻⁶/°C) إلى إجهاد ميكانيكي يؤدي إلى فصل هذه الواجهات تدريجيًا.

تلوث الأسطح وتتبعها يحدث عندما تتسبب الرواسب الموصلة للكهرباء — الرطوبة أو الغبار أو بقايا المواد الكيميائية — في تكوين مسارات لتفريغ الشحنة الكهربائية على طول الأسطح الإيبوكسية المعرضة لبيئات رطبة أو ملوثة.

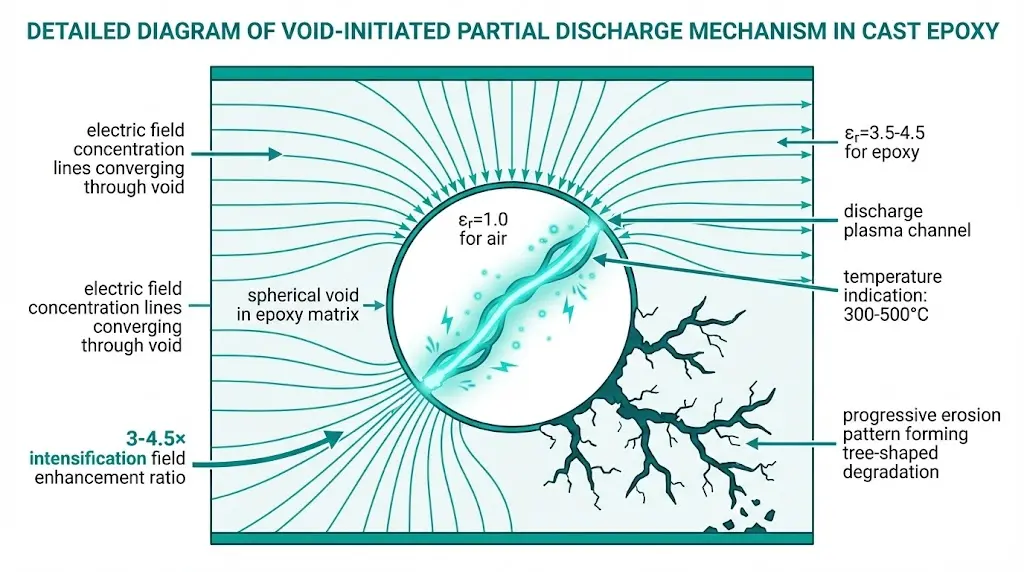

تتبع آلية التفريغ الجزئي تسلسلاً فيزيائياً يمكن التنبؤ به. عند تطبيق جهد متردد عبر عازل الإيبوكسي، فإن أي فراغ داخلي يتعرض لتركيز مجال كهربائي معزز. إن السماحية النسبية للفراغ (حوالي 1.0 للهواء) مقارنة بالإيبوكسي المحيط (εr ≈ 3.5–4.5) تخلق نسب تعزيز المجال من 3× إلى 4.5× داخل العيب.

يتبع جهد بدء التفريغ العلاقة التالية حيث إجهاد التجويف الداخلي = (εإيبوكسي / εفراغ) × المجال المطبق. عندما يتجاوز هذا الضغط الموضعي حوالي 3 كيلو فولت/مم في الفراغات المملوءة بالهواء عند الضغط الجوي، يحدث انهيار باشين. عادةً ما تطلق كل نبضة تفريغ 10-12 إلى 10-8 كولوم (1 pC إلى 10 nC)، اعتمادًا على هندسة الفراغ ومقدار الجهد المطبق.

يمكن أن تحافظ الفراغات الصغيرة التي يتراوح حجمها بين 50 و100 ميكرومتر على نشاط PD متكرر عند ترددات تشغيل تبلغ 50/60 هرتز. من المحتمل أن تؤدي كل دورة تيار متردد إلى حدوث عدة حالات تفريغ — تظهر القياسات أن معدلات تكرار التفريغ تصل إلى 10³ إلى 10⁵ نبضة في الثانية في الظروف القاسية.

تبدأ سلسلة التدمير عندما تؤدي التفريغات المتكررة إلى تآكل مادة الإيبوكسي المحيطة من خلال قصف الأيونات والأشعة فوق البنفسجية والتسخين الموضعي الذي يصل إلى 300-500 درجة مئوية داخل قناة التفريغ. يؤدي ذلك إلى توسع تدريجي في التجويف، مما يشكل أنماط تدهور مميزة على شكل شجرة. عادةً ما تشير نشاطات التفريغ الجزئي المستمرة فوق 1000 pC إلى تسارع شيخوخة العزل مما يتطلب تدخلًا صيانة.

[رؤية الخبراء: ملاحظات ميدانية حول تطور مرض باركنسون]

- غالبًا ما تبدو نشاطات PD الأولية مستقرة لعدة أشهر قبل أن تتسارع — ويكشف الاتجاه المنتظم عن تدهور قبل الفشل.

- تسريع عملية تقشير الواجهة في المنشآت الخارجية بسبب التقلبات الحرارية بين العمليات النهارية والليلية

- عادةً ما يتطور PD الناجم عن الفراغ في الأقطاب المدمجة إلى فشل في التتبع في غضون 2-5 سنوات إذا لم يتم معالجته.

- تستجيب PD السطحية الناتجة عن التلوث بشكل جيد للتنظيف، بينما تتطلب الفراغات الداخلية استبدال المكونات.

تحدد عملية مراقبة التصنيع بشكل مباشر انتشار الفراغات في مكونات الإيبوكسي المصبوبة. أظهر اختبار أكثر من 200 مكون من مكونات المحولات المصنوعة من الراتنج المصبوب أنماطًا متسقة في تكوين العيوب.

تفريغ غازات غير كامل تترك فقاعات هواء محاصرة، خاصة في المسبوكات ذات الشكل الهندسي المعقد. يتطلب التفريغ المناسب الحفاظ على مستويات تفريغ الهواء أقل من 1 مليبار لمدة 15-30 دقيقة قبل وأثناء الصب، اعتمادًا على لزوجة الراتنج وحجم المكونات.

التدرج الحراري أثناء المعالجة يؤدي إلى حدوث فراغات انكماشية عندما تتصلب الأسطح الخارجية قبل المناطق الداخلية. تتطلب المسبوكات ذات المقاطع السميكة التي يتجاوز سمكها 25 مم زيادة درجة الحرارة بشكل متحكم فيه — عادةً ما بين 2 و3 درجات مئوية في الساعة — لضمان بلمرة متجانسة.

عدم كفاية إزالة القالب أو تحضير السطح يمنع التبليل السليم للموصلات المدمجة والإدخالات المعدنية. يؤدي تلوث السطح بالزيوت أو الأكاسيد أو الرطوبة إلى حدوث عيوب في الواجهة التي تصبح مواقع لتقشر الطبقات تحت الضغط الحراري أو الميكانيكي.

تسوية الحشو في أنظمة الإيبوكسي المملوءة يحدث عندما تنفصل جزيئات السيليكا أو الألومينا قبل التبلور. وهذا يخلق تدرجات في الكثافة مع مناطق معرضة للفراغات في الأجزاء العلوية من القالب.

| نوع العيب | السبب الجذري | الموقع النموذجي | مستوى مخاطر PD |

|---|---|---|---|

| فراغات الانكماش | درجة حرارة معالجة غير متساوية | أقسام سميكة، انتقالات هندسية | عالية |

| الهواء المحبوس | وقت تفريغ الغاز غير كافٍ | بالقرب من الموصلات، الزوايا الحادة | عالية |

| تقشر | سوء تحضير السطح | واجهة التوصيل-الإيبوكسي | حرج |

| تسوية الحشو | عمر صلاحية طويل، خلط غير صحيح | أجزاء الصب العلوية | متوسط |

| جيوب الرطوبة | المواد الملوثة، البيئة الرطبة | توزيع عشوائي | متوسط |

لـ مصنعي قواطع الدائرة الكهربائية الفراغية, ، تشكل مجموعات الأعمدة المدمجة تحديات خاصة. ففلنجات الفاصل الفراغي المعدنية، ووصلات الموصلات المرنة، وفتحات قضبان التشغيل، كلها عناصر تتطلب تغليفًا دقيقًا بمادة الإيبوكسي وإجراءات معتمدة لإعداد الأسطح.

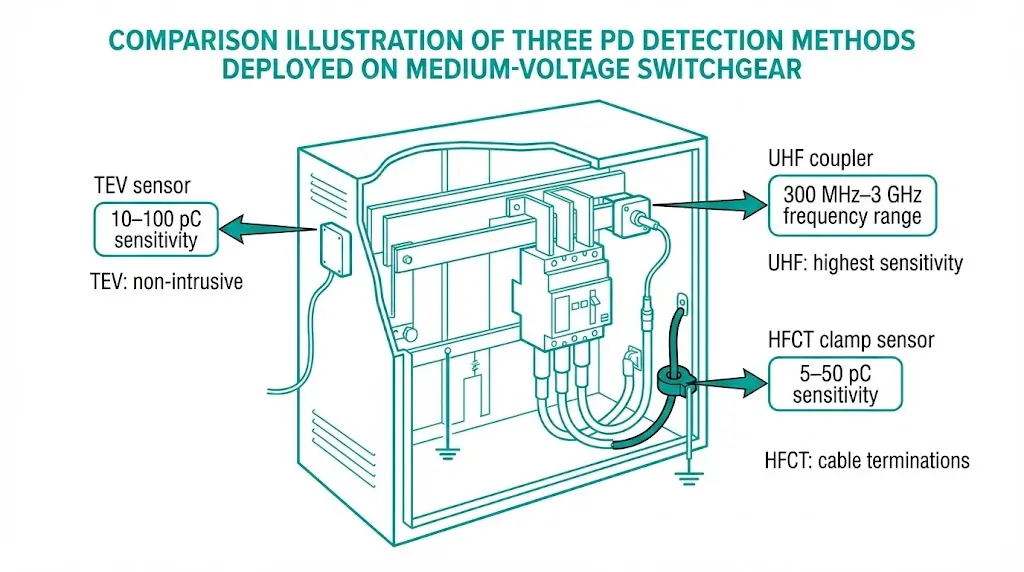

يعتمد اختيار منهجية الكشف على إمكانية الوصول إلى المعدات والحساسية المطلوبة ووقت التعطل المقبول.

طرق الكشف الكهربائية توفير قياس كمي لـ PD:

قياس الشحنة الظاهرة لكل IEC 60270 (تقنيات اختبار الجهد العالي – قياسات التفريغ الجزئي) لا يزال المعيار المرجعي لاختبار القبول. تصل حساسية الظروف المختبرية إلى 1-5 pC باستخدام خلايا اختبار محمية ومضخمات منخفضة الضوضاء. تصل قياسات الميدان عادةً إلى حساسية 10-50 pC بسبب التداخل الكهرومغناطيسي المحيط.

الكشف عن الترددات فوق العالية (UHF) يلتقط الانبعاثات الكهرومغناطيسية في نطاق 300 ميجاهرتز - 3 جيجاهرتز الناتجة عن أوقات ارتفاع التيار السريع. تتفوق طرق UHF في البيئات الصناعية التي تتسم بالضوضاء الكهربائية حيث تتعرض القياسات التقليدية 50/60 هرتز للتداخل. توفر المفاتيح الكهربائية المغلقة بالمعدن حماية طبيعية تعزز نسب الإشارة إلى الضوضاء في UHF.

استشعار الانبعاثات الصوتية يكتشف النبضات فوق الصوتية (20-300 كيلوهرتز) الناتجة عن تمدد الغاز أثناء أحداث التفريغ. يحدد التثليث باستخدام أجهزة استشعار متعددة مصادر PD بدقة ±50 مم في المعدات التي يمكن الوصول إليها.

الأدلة المادية يصبح مرئياً مع اشتداد نشاط مرض باركنسون:

البصمات الحرارية من التصوير الحراري بالأشعة تحت الحمراء تكشف عن نقاط ساخنة في مواقع التفريغ. ارتفاعات درجة الحرارة التي تتراوح بين 5 و 15 درجة مئوية فوق خط الأساس تستدعي إجراء تحقيق، على الرغم من أن العيوب العميقة قد لا تنتج تسخينًا سطحيًا يمكن اكتشافه.

يتيح الاختبار غير المتصل بالإنترنت أثناء الانقطاعات المجدولة تطبيق جهد كهربائي متحكم فيه وأعلى حساسية للقياس. تكتشف المراقبة المتصلة بالإنترنت الاتجاهات دون انقطاع الخدمة، ولكنها تعمل بحساسية منخفضة بسبب ضوضاء المعدات المزودة بالطاقة.

بروتوكول الاختبار دون اتصال بالإنترنت:

يجب إجراء القياس الأساسي في غضون 6 أشهر من تركيب المفاتيح الكهربائية الحرجة. وتحدد الاختبارات اللاحقة التي تجرى على فترات تتراوح بين 3 و5 سنوات اتجاهات التدهور. وتجرى اختبارات إضافية بعد أي حادث حراري أو عملية حماية أو أي حالة شاذة يتم الإبلاغ عنها، مثل الأصوات أو الروائح غير العادية.

تناسب أنظمة اختبار PD المحمولة المزودة بمكثفات اقتران مدمجة الاستخدام الميداني. يتبع الجهد المطبق عادةً توصيات IEC 60270: التكييف عند 1.1 × U₀ لمدة 60 ثانية يليه القياس عند U₀ (جهد التشغيل من الطور إلى الأرض). توثيق الضوضاء الخلفية يثبت مصداقية القياس.

تقنيات المراقبة عبر الإنترنت:

| الطريقة | الحساسية | التركيب | أفضل تطبيق |

|---|---|---|---|

| مستشعرات TEV (جهد الأرض العابر) | 10-100 pC نموذجي | تركيب سطحي غير تدخلي | مفاتيح كهربائية مغطاة بالمعدن/مغلقة |

| مقرنات داخلية UHF | 1–10 pC قابل للتحقيق | يتطلب تكامل التصميم أو نافذة معدلة | الأحمال الحرجة، GIS |

| HFCT (محول تيار عالي التردد) | 5-50 pC نموذجي | موصلات التأريض المثبتة بمشبك | نهايات الكابلات، البطانات |

تبرر المراقبة المستمرة الاستثمار في المعدات التي تخدم الأحمال الحرجة حيث تؤدي الانقطاعات غير المخطط لها إلى عواقب وخيمة. يتيح التكامل مع أنظمة SCADA إصدار إنذارات آلية عندما تتجاوز مستويات PD عتبات الاتجاهات.

الفهم بناء قاطع الفراغ يساعد في تحديد أولويات المراقبة — يعمل المقاطع نفسه في فراغ عالي محصن ضد PD، ولكن غلافه الإيبوكسي ووصلاته الخارجية تظل عرضة للتلف.

[رؤية الخبراء: اعتبارات عملية للكشف]

- تعمل مستشعرات TEV بشكل أفضل على الأسطح المعدنية المطلية أو المطلية بطبقة طلاء — المعدن العاري يوفر اقترانًا غير متسق

- يحدد رسم خرائط الضوضاء الخلفية UHF قبل التشغيل عتبات إنذار صالحة

- تفقد الطرق الصوتية فعاليتها من خلال الوصلات المثبتة والموانع - موضع المستشعر مهم

- يؤدي الجمع بين طريقتين للكشف إلى خفض معدلات الإيجابية الكاذبة بنسبة 60-80% مقارنة بالرصد باستخدام طريقة واحدة.

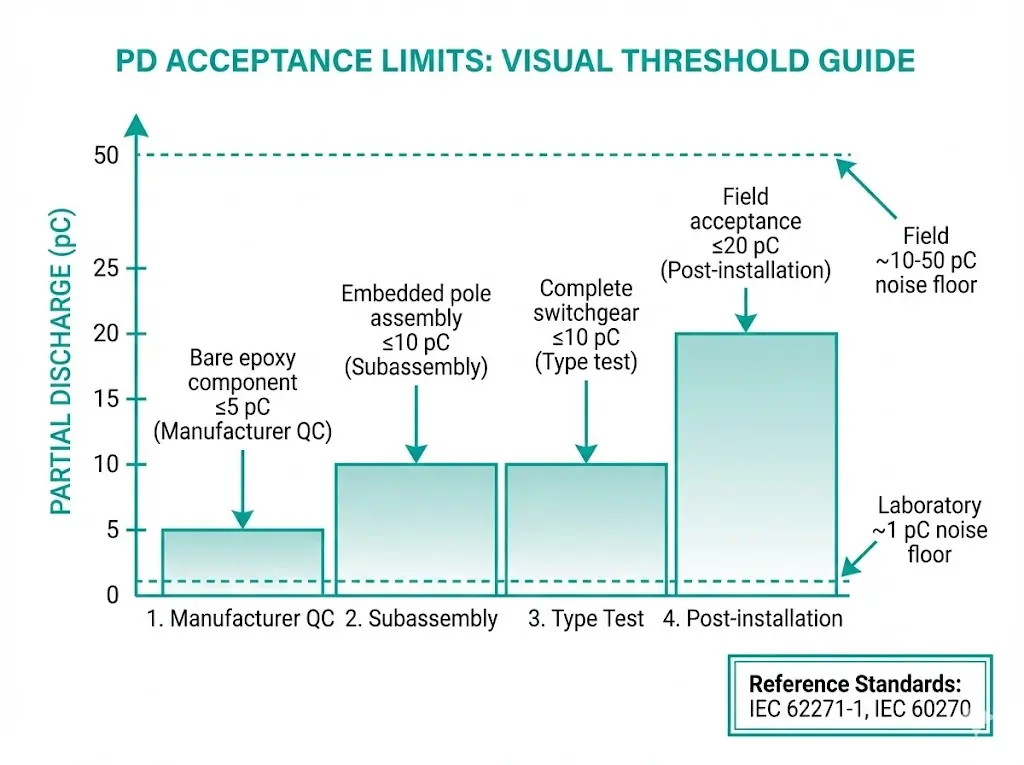

تحدد المواصفة القياسية IEC 62271-1 (المفاتيح الكهربائية عالية الجهد ومعدات التحكم – المواصفات العامة) متطلبات اختبار PD للمعدات متوسطة وعالية الجهد. تحدد المواصفة القياسية منهجية اختبار النوع مع حد قبول يبلغ ≤10 pC من الشحنة الظاهرة المقاسة وفقًا للمواصفة القياسية IEC 60270.

تسلسل جهد الاختبار وفقًا للمعيار IEC 62271-1:

تسلسل الهرم حسب مستوى الاختبار:

| مستوى الاختبار | حد القبول | سياق التطبيق |

|---|---|---|

| مكون إيبوكسي عاري | ≤5 pC | مراقبة الجودة الواردة من الشركة المصنعة |

| مجموعة أعمدة مدمجة | ≤10 pC | التحقق من التجميع الفرعي |

| مفاتيح كهربائية كاملة | ≤10 pC | اختبار النوع، اختبار روتيني إذا تم تحديده |

| القبول الميداني | ≤20 pC | بعد التثبيت (ارتفاع مستوى الضوضاء) |

يوفر الحد الأدنى المحافظ على مستوى المكونات البالغ ≤5 pC هامشًا لواجهات إضافية وتركيزات إجهاد تحدث أثناء تكامل التجميع. المكونات التي تتجاوز هذا الحد تستدعي الرفض أو تحليل الأسباب الجذرية قبل دمجها في مجموعات المفاتيح الكهربائية.

تتوافق المعايير IEEE C37.20.2 (المفاتيح الكهربائية المكسوة بالمعدن) و C37.20.3 (المفاتيح الكهربائية المغلقة بالمعدن) بشكل متزايد مع منهجية وعتبات IEC. يشير كلا المعيارين إلى IEC 60270 فيما يتعلق بإجراءات القياس ومتطلبات المعايرة.

تحدد مواصفات الشراء الفعالة متطلبات واضحة يمكن للموردين التحقق منها وتوثيقها.

متطلبات طلب عرض الأسعار الأساسية:

إشارات التحذير المتعلقة بردود الموردين:

ال قائمة مراجعة طلب عرض الأسعار من VCB يوفر قوالب مواصفات شاملة قابلة للتطبيق على مجموعات الأعمدة المغلفة بالإيبوكسي ومكونات المفاتيح الكهربائية المرتبطة بها.

بروتوكول الفحص الوارد:

يحدد الفحص البصري العيوب السطحية والتلوث ومطابقة الأبعاد. يختبر الاختبار العازل الكهربائي وفقًا لإجراءات الاختبار الروتينية للمصنع — عادةً ما يكون تحمل تردد الطاقة لمدة دقيقة واحدة — للتحقق من سلامة العزل الأساسي. يؤكد قياس PD أثناء أو بعد اختبار التحمل أن مستويات العيوب الداخلية تظل ضمن المواصفات.

يجب أن يشمل الاحتفاظ بالوثائق تقارير الاختبار وشهادات المعايرة وسجلات تتبع المواد لدعم الضمان والتحقيق في الأعطال إذا لزم الأمر خلال فترة الخدمة.

يتبع التفريغ الجزئي في العزل الإيبوكسي قوانين فيزيائية يمكن التنبؤ بها: تركز الفراغات الناتجة عن التصنيع المجالات الكهربائية، ويبدأ الانهيار الموضعي عند مستويات إجهاد أقل بكثير من قوة المواد السائبة، ويؤدي التآكل التدريجي في النهاية إلى هزيمة الحاجز العازل. تبدأ الوقاية بالانضباط في التصنيع — الصب الفراغي في ظروف خاضعة للرقابة، ومدة مناسبة لإزالة الغازات، وإعداد واجهة معتمدة، وملفات تعريف درجة حرارة المعالجة المناسبة.

يجمع الكشف بين اختبار القبول أثناء الشراء والتقييم الميداني الدوري، وبالنسبة للتطبيقات الحرجة، المراقبة المستمرة عبر الإنترنت. يمثل الحد الأدنى البالغ ≤10 pC للمعدات الكهربائية الجديدة عقودًا من الخبرة الصناعية المقننة في معايير IEC.

بالنسبة للمشتريات، حدد بوضوح الامتثال لمعيار IEC 60270. اشترط توثيق عملية التصنيع التي تتناول مخاطر تكوين الفراغات. حدد معايير القياس الأساسية بعد التثبيت وتابع الاتجاهات على مدار العمر التشغيلي. عند ظهور نشاط تفريغ جزئي — سواء من خلال الكشف الكهربائي أو الأدلة المادية أو التصوير الحراري — قم بالتحقيق على الفور. التدخل المبكر يمنع الأعطال الكارثية التي تتبع تطور التفريغ الجزئي غير المراقب.

س: ما الذي يتسبب في حدوث تفريغ جزئي في العزل الإيبوكسي؟

ج: يبدأ PD عندما يتجاوز إجهاد المجال الكهربائي داخل الفراغات المملوءة بالغاز أو فجوات الواجهة حوالي 3 كيلو فولت/مم — عتبة انهيار الهواء. تؤدي عيوب التصنيع، بما في ذلك الفقاعات المحبوسة وتجاويف الانكماش وتقشر الموصلات، إلى إنشاء هذه المواقع الضعيفة.

س: هل يمكن أن تحل المراقبة عبر الإنترنت محل الاختبارات الدورية للقدرة على التعلم خارج الإنترنت؟

ج: تكتشف المراقبة عبر الإنترنت التغيرات في الاتجاهات والأحداث الحادة، ولكنها تعمل عادةً بحساسية أقل بـ 5 إلى 10 مرات من القياسات الخاضعة للرقابة خارج الإنترنت. تجمع معظم برامج الصيانة بين النهجين: المراقبة المستمرة للإنذار المبكر مع الاختبارات الدورية خارج الإنترنت للتقييم الكمي.

س: ما مدى سرعة تلف العزل الإيبوكسي بسبب التفريغ الجزئي؟

ج: يختلف التقدم بشكل كبير بناءً على حجم التفريغ ومعدل التكرار. قد تستمر الأنشطة منخفضة المستوى (أقل من 100 pC) لسنوات مع حد أدنى من التدهور، في حين أن التفريغ المستمر فوق 1000 pC عادةً ما ينتج عنه تآكل قابل للقياس في غضون أشهر وفشل في التتبع في غضون 2-5 سنوات.

س: ما هو مستوى ضغط الدم الذي يتطلب اتخاذ إجراء فوري مقابل المراقبة المستمرة؟

ج: القراءات التي تقل عن 20 pC في ظروف الميدان تستدعي عمومًا مراقبة مستمرة على فترات زمنية قياسية. المستويات بين 20 و 100 pC تشير إلى ضرورة زيادة وتيرة الفحص والتحقيق في الأسباب الجذرية. النشاط المستمر فوق 100 pC يتطلب عادةً استبدالًا أو إصلاحًا مخططًا له خلال فترة الصيانة التالية.

س: هل يؤدي ارتفاع جهد التشغيل دائمًا إلى زيادة مخاطر PD؟

ج: يؤدي ارتفاع الجهد إلى زيادة الضغط الميداني بشكل متناسب، ولكن يجب أن يتناسب تصميم العزل مع ذلك. إن المكونات المصنعة جيدًا بجهد 36 كيلو فولت مع فراغات مناسبة وتصميم خالٍ من الفراغات تمثل مخاطر أقل من المكونات المعيبة بجهد 12 كيلو فولت التي تعمل بالقرب من حدود تصميمها.

س: هل يمكن إصلاح التفريغ الجزئي في الإيبوكسي دون استبدال المكونات؟

ج: تتعامل مع التلوث السطحي عن طريق التنظيف وإعادة الطلاء. لا يمكن إصلاح الفراغات الداخلية والعيوب الكبيرة أثناء الخدمة — يجب استبدال المكونات المتضررة. تقدم بعض الشركات المصنعة اختبارات إعادة التأهيل بعد التجديد، ولكن هذا ينطبق بشكل أساسي على ترميم السطح الخارجي وليس إصلاح العيوب الداخلية.

س: لماذا تسمح قياسات PD الميدانية بعتبات أعلى من اختبارات المصنع؟

ج: تسبب البيئات الميدانية تداخلًا كهرومغناطيسيًا من المعدات العاملة، مما يقلل من حساسية القياس العملية. يمثل عتبة قبول المجال ≤20 pC هذا المستوى المرتفع من الضوضاء مع الحفاظ على قدرة مهمة على اكتشاف العيوب. تحقق الاختبارات المصنعية في ظل ظروف خاضعة للرقابة عتبة ≤10 pC المحددة لاختبارات النوع.