هل تحتاج إلى المواصفات الكاملة؟

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

يعد تآكل ملامس قاطع الفراغ العامل الرئيسي الذي يحدد متى يصل قاطع الدائرة الفراغي إلى نهاية عمره الافتراضي. يوفر القياس المنهجي لتآكل الملامس — تتبع مسافة الفجوة واتجاهات المقاومة وتيار الأعطال التراكمي — الأساس الأكثر موثوقية لاتخاذ قرارات الاستبدال في المفاتيح الكهربائية ذات الجهد المتوسط التي تعمل عند 12-40.5 كيلو فولت.

يغطي هذا الدليل فيزياء تدهور التلامس، وبروتوكولات القياس المثبتة ميدانياً، ومعايير القرار العملية لتحديد التوقيت الأمثل للاستبدال.

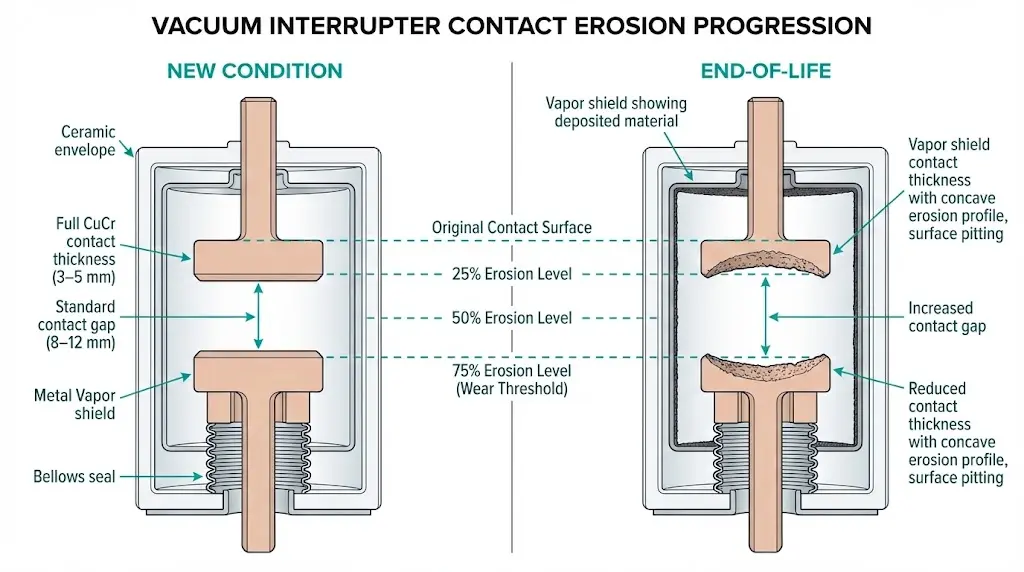

تؤدي كل عملية تبديل إلى إزالة مادة من أسطح التلامس CuCr (النحاس والكروم) داخل قاطع التيار الكهربائي الفراغي. يعتمد معدل التآكل على شدة التيار المقطوع ومدة القوس الكهربائي وتردد التبديل، مما يجعل تقييم التآكل أمرًا ضروريًا للتنبؤ بعمر الخدمة المتبقي.

عندما تنفصل نقاط التلامس تحت الحمل، يتشكل قوس كهربائي عبر الفجوة المتسعة. يولد هذا القوس درجات حرارة موضعية تتجاوز 3000 درجة مئوية على سطح التلامس، مما يتسبب في تبخر المعدن وطرد المواد. تزيل كل عملية حوالي 0.1-0.5 مجم من مادة التلامس أثناء التبديل العادي للحمل. تؤدي انقطاعات الأعطال عند 20-40 كيلو أمبير إلى تسريع هذا الفقدان بشكل كبير — يمكن أن يؤدي حدث واحد لإزالة قصر الدائرة إلى إزالة 50-100 ضعف المواد مقارنة بالتبديل الروتيني للحمل.

تم تصميم تركيبة سبيكة CuCr (عادةً ما تحتوي على 25-50% من الكروم بالوزن) خصيصًا للتعامل مع هذا الهجوم الحراري. يتحكم محتوى الكروم في سلوك القوس وخصائص التآكل، بينما يوفر النحاس الموصلية وتبديد الحرارة. على الرغم من هذه التحسينات، يؤدي التآكل التراكمي في النهاية إلى تقليل سماكة التلامس من المواصفات الأصلية 3-5 مم إلى عتبات الاستبدال.

يتبع التآكل العادي الناتج عن التلامس أنماطًا يمكن التنبؤ بها. يحدث فقدان المواد بشكل تدريجي عبر آلاف العمليات، مما يقلل من سماكة التلامس تدريجيًا وبشكل متساوٍ نسبيًا عبر سطح التلامس. يمكن تتبع هذا التدهور وتوقعه باستخدام بيانات الاتجاهات.

تظهر الأضرار الناتجة عن حدث واحد بشكل مختلف. يؤدي القوس الكهربائي الممتد الناتج عن الفصل البطيء للاتصال، أو إعادة الضرب أثناء الانقطاع، أو التيارات التي تتجاوز السعة المقدرة إلى حدوث حفر موضعية وتآكل غير متماثل. قد تتطلب هذه الأنماط غير الطبيعية فحصًا فوريًا بغض النظر عن تاريخ التشغيل التراكمي.

[رؤية الخبراء: ملاحظات ميدانية حول أنماط التآكل]

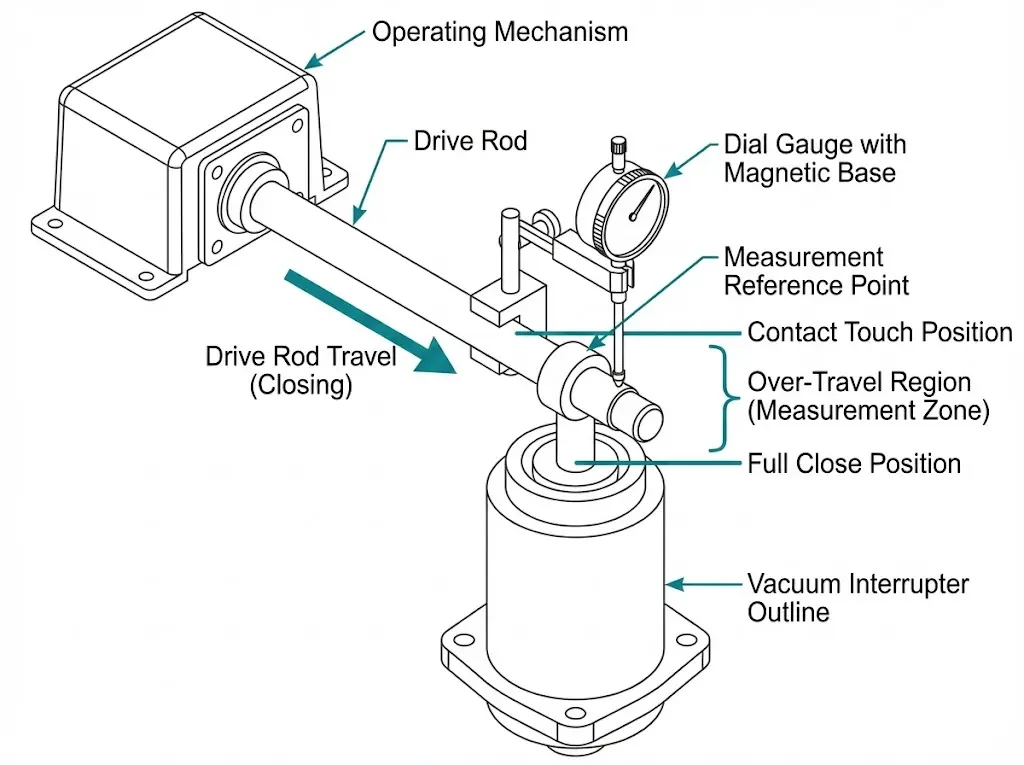

يوفر قياس فجوة التلامس المؤشر الميداني الأكثر سهولة لدرجة التآكل. مع تآكل نقاط التلامس، تزداد الفجوة في وضع الفتح الكامل بينما ينخفض السفر الزائد (مسافة الضغط بعد ملامسة نقطة التلامس).

الخطوة 1: سجل القيم الأساسية أثناء التشغيل. عادةً ما تحافظ قواطع الفراغ الجديدة على فجوات تلامس تتراوح بين 8 و12 ملم للمعدات المصنفة بقدرة 12 كيلو فولت، مع تجاوز مسافة 2-4 ملم حسب تصميم الشركة المصنعة.

الخطوة 2: قم بقياس طول الشوط الحالي باستخدام مؤشرات الموضع أو القياس الميكانيكي المباشر في آلية التشغيل. يوفر إزاحة قضيب القيادة باستخدام مقياس قرصي قراءات موثوقة عندما لا تتوفر مؤشرات خارجية.

الخطوة 3: احسب تآكل التلامس على أنه الفرق بين القياسات الأساسية والقياسات الحالية، مقسومًا على اثنين (يحدث التآكل على كلا وجهي التلامس).

الخطوة 4: قارن النتائج بمواصفات الشركة المصنعة. عندما يصل التآكل التراكمي إلى 2-3 مم لكل نقطة تلامس — وهو ما يمثل 40-60% من السماكة الأصلية — توصي معظم الشركات المصنعة بالاستبدال بغض النظر عن المؤشرات الأخرى.

تقوم أجهزة تحليل التوقيت المزودة بمحولات حركة بتسجيل منحنى الشوط الكامل أثناء التشغيل. تكشف هذه التقنية علامات التآكل الدقيقة التي لا تظهر في القياسات اليدوية:

تتطلب هذه الطريقة توفير بيانات أساسية لإجراء مقارنة ذات مغزى، ولكنها توفر إنذارًا مبكرًا بالمشاكل الناشئة.

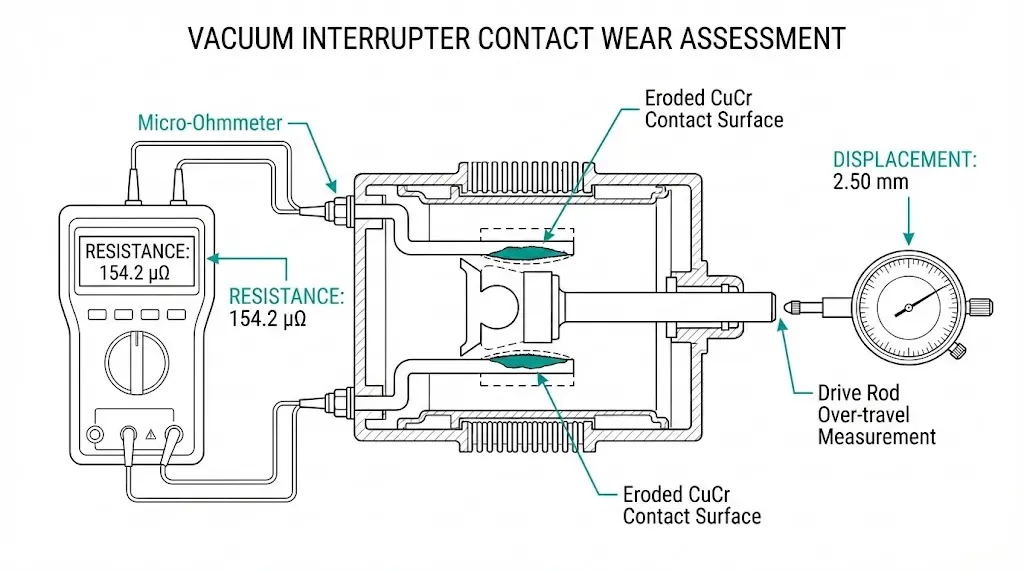

يوفر قياس مقاومة التلامس بيانات قابلة للقياس الكمي لاتخاذ قرارات الاستبدال دون الحاجة إلى تفكيك VI. عادةً ما تظهر مقاومات التلامس الجديدة من CuCr مقاومة تتراوح بين 15 و30 ميكروأوم؛ ويكشف تتبع هذه القيمة بمرور الوقت مسار التدهور.

المعدات: مقياس المقاومة الدقيقة مع قدرة حقن تيار مستمر 100-200 أمبير ودقة 0.1 ميكروأوم لكل IEEE C37.09 المتطلبات.

الخطوة 1: اعزل القاطع، وتحقق من حالة انقطاع التيار الكهربائي، وقم بتطبيق إجراءات القفل والتوسيم.

الخطوة 2: أغلق ملامسات القاطع مع الآلية المشحونة.

الخطوة 3: قم بتوصيل أسلاك الميكروأومتر عبر أطراف التوصيل من نفس الطور — قم بإزالة جميع المسارات المتوازية عن طريق فتح قواطع الفصل ومفاتيح التأريض.

الخطوة 4: قم بحقن 100-200 أمبير تيار مستمر وسجل المقاومة. قم بإجراء ثلاثة قياسات متتالية واحسب المتوسط.

الخطوة 5: كرر العملية في جميع المراحل الثلاث. قم بتسجيل درجة الحرارة المحيطة (قم بالقياس عند 20 درجة مئوية ± 5 درجات مئوية أو قم بتطبيق معامل تصحيح يبلغ حوالي 0.4% لكل درجة مئوية انحراف).

الخطوة 6: قارن النتائج بخط الأساس للتشغيل. قم بتمييز جهات الاتصال عندما تتجاوز المقاومة 50 μΩ أو تزيد عن 100% عن قيم خط الأساس.

تتمتع القياسات أحادية النقطة بقيمة تشخيصية محدودة. قم بتحديد القراءات الأساسية أثناء التشغيل وكرر القياسات أثناء الصيانة المجدولة — عادةً كل 2000-3000 عملية أو سنويًا للتركيبات الهامة.

الاتجاه التصاعدي المستمر أكثر أهمية من القيم المطلقة. يشير الانحراف بين المراحل الذي يتجاوز 30% إلى تآكل غير متساوٍ يتطلب التحقيق. تشير الزيادات المفاجئة في المقاومة بين فترات الاختبار إلى وجود تلوث أو تلف سطحي بدلاً من التآكل العادي.

[رؤية الخبراء: أفضل الممارسات لاختبار المقاومة]

يتطلب توقيت الاستبدال دمج مؤشرات متعددة بدلاً من الاعتماد على مقياس واحد. يوفر الإطار التالي معايير قرار منظمة تستند إلى الخبرة الميدانية في مختلف المنشآت الصناعية والمرافق العامة.

يجب أن تتوافق فترات القياس مع مهام التبديل والتعرض للأعطال. الجداول الزمنية القائمة على التقويم وحدها لا تأخذ في الاعتبار العوامل التشغيلية التي تؤدي فعليًا إلى التآكل.

| فئة الواجب | التطبيقات النموذجية | تكرار الاختبار |

|---|---|---|

| الواجب العادي | محطات كهرباء فرعية، مغذيات تجارية | كل 3-5 سنوات + بعد أي عطل > 50% مصنّف Isc |

| خدمة شاقة | المصانع الصناعية ومراكز التحكم في المحركات والتبديل المتكرر | سنويًا أو وفقًا لجدول الشركة المصنعة |

| خدمة شاقة | التعدين، توريد أفران القوس الكهربائي، تصنيع الصلب | كل 6 أشهر أو 2000 عملية |

| ما بعد العطل | أي قاطع بعد انقطاع > 80% المقنن Isc | يلزم إجراء فحص فوري |

احتفظ بسجلات الاتجاهات بما في ذلك: تاريخ القياس، والظروف المحيطة، وهوية الفني، وعدد مرات التشغيل منذ الاختبار الأخير. ارسم مخططًا لقياسات المقاومة والفجوة بمرور الوقت — حيث يكشف مسار التدهور عن اقتراب نهاية العمر الافتراضي بشكل أكثر موثوقية من القيم المطلقة في أي نقطة واحدة.

بالنسبة للمرافق التي تدير عدة قواطع دوائر كهربائية فراغية، فإن قائمة مراجعة طلب عرض الأسعار من VCB يوفر إطارًا لتوحيد مواصفات الاستبدال عبر مجموعات المعدات.

يمثل تآكل التلامس وفقدان الفراغ أنماط فشل مستقلة — وكلاهما يتطلب التقييم. لا يمكن لمقاطع الفراغ ذات سماكة التلامس الكافية ولكن الفراغ المتدهور أن تقطع التيار بأمان.

يشير حدوث اندلاع كهربائي أثناء اختبار العزل الكهربائي إلى انخفاض ضغط الفراغ إلى ما دون الحد الحرج البالغ حوالي 10⁻² باسكال، مما يستلزم الاستبدال الفوري بغض النظر عن حالة التلامس.

للحصول على تغطية مفصلة عن بنية قاطع الفراغ وآليات الفشل، انظر ما هو قاطع الفراغ؟ الذي يشرح العلاقة بين سلامة الفراغ وأداء المقاطعة.

عندما تصل المؤشرات إلى معايير المنطقة الصفراء أو الحمراء، يجب أن تتطابق مواصفات VI البديلة مع المعدات الأصلية بدقة. تشمل المعلمات الحرجة ما يلي:

تضمن قطع الغيار الأصلية التوافق. تتطلب البدائل من جهات خارجية التحقق الدقيق من المواصفات — حيث تؤثر عدم مطابقة الأبعاد على قوة التلامس والحركة، مما قد يؤثر سلبًا على الأداء.

تقوم شركة XBRELE بتصنيع قواطع فراغية ومجموعات VCB كاملة مع منحنيات تآكل موثقة ودعم قطع غيار. للحصول على المواصفات الفنية وإرشادات التطبيق، يرجى زيارة مصنع قواطع الدائرة الكهربائية الفراغية.

فهم مواصفات التحمل المقدرة يساعد على وضع القياسات الميدانية في سياقها الصحيح مقارنة بحدود التصميم—شرح تصنيفات قواطع الدائرة الكهربائية الفراغية يغطي دروس التحمل الكهربائي والميكانيكي بالتفصيل.

س: كم عدد عمليات التبديل التي يمكن أن تؤديها ملامسات قاطع الفراغ قبل استبدالها؟

ج: تتراوح القدرة على التحمل الميكانيكي عادةً بين 10,000 و 30,000 عملية لتبديل الحمل، ولكن القدرة على التحمل الكهربائي تعتمد بشكل كبير على حجم التيار المتقطع — قد تؤدي انقطاعات الأعطال عند التيار القصير المقنن إلى تقليل العمر الافتراضي إلى 30-50 عملية قبل الحاجة إلى فحص التلامس.

س: هل يمكنني تقييم تآكل نقاط التلامس دون تفكيك قاطع الفراغ؟

ج: نعم. قياس السفر الزائد في آلية التشغيل، واختبار مقاومة التلامس عبر المحطات الطرفية، والفحص الإشعاعي (الأشعة السينية) كلها عوامل تقيّم حالة التلامس دون كسر ختم VI.

س: ما هي قيمة مقاومة التلامس التي تشير إلى الحاجة إلى الاستبدال؟

ج: عادةً ما تستدعي المقاومة التي تتجاوز 50 ميكروأوم أو التي تزيد عن 100% عن خط الأساس عند التشغيل الاستبدال، على الرغم من أن بيانات الاتجاهات عبر فترات متعددة توفر إرشادات أكثر موثوقية من القياسات الفردية.

س: هل يحدد عداد التشغيل الميكانيكي وحده متى يجب استبدال نقاط التلامس؟

ج: لا. يجب أن يتم تقييم عدد العمليات الأولية حسب حجم التيار المتقطع — فقد يكون عمر التلامس المتبقي لمفتاح كهربائي به 500 انقطاع بسبب أعطال أقل من عمر التلامس المتبقي لمفتاح كهربائي به 20,000 عملية تبديل حمل عند التيار المقنن.

س: كيف يؤثر تبديل التطبيق على معدلات تآكل نقاط التلامس؟

ج: عادةً ما تظهر تطبيقات بدء تشغيل المحركات التي تعمل بمعدل 50-100 عملية يوميًا تآكلًا أسرع بثلاث مرات من قواطع حماية المغذي التي تعمل بمعدل بضع عمليات شهريًا فقط. كما أن التبديل المتكرر للحمل الاستقرائي يسرع من التآكل من خلال تأثيرات تقطيع التيار.

س: هل يجب اختبار سلامة الفراغ وتآكل التلامس معًا؟

ج: نعم. فهذه تمثل حالات فشل مستقلة — حيث أن سماكة التلامس الكافية مع فقدان الفراغ تعتبر خطيرة بنفس درجة خطورة التلامس البالي مع فراغ سليم. وكلا التقييمين ضروريان لإجراء تقييم صحي كامل للفراغ.

س: ما هي العوامل البيئية التي تسرع من تآكل التلامس؟

ج: التردد التبديلي وحجم تيار العطل لهما التأثير الأكبر. الارتفاع فوق 1000 متر يقلل من هوامش العزل الكهربائي (مما يتطلب خفض القدرة)، ولكنه لا يؤثر بشكل مباشر على معدلات تآكل التلامس داخل غلاف المقاطع المغلق.