¿Necesita las especificaciones completas?

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Descargue nuestro Catálogo de productos 2025 para obtener planos detallados y parámetros técnicos de todos los componentes de los equipos de conmutación.

Obtener catálogo

Los contactos auxiliares son elementos de conmutación de baja potencia conectados mecánicamente a contactores, disyuntores y relés que proporcionan información sobre la posición y permiten el enclavamiento de control. Estos contactos no transportan corriente de carga, sino que informan del estado del dispositivo a los sistemas de control, las interfaces SCADA y los circuitos de seguridad que coordinan el funcionamiento del sistema eléctrico.

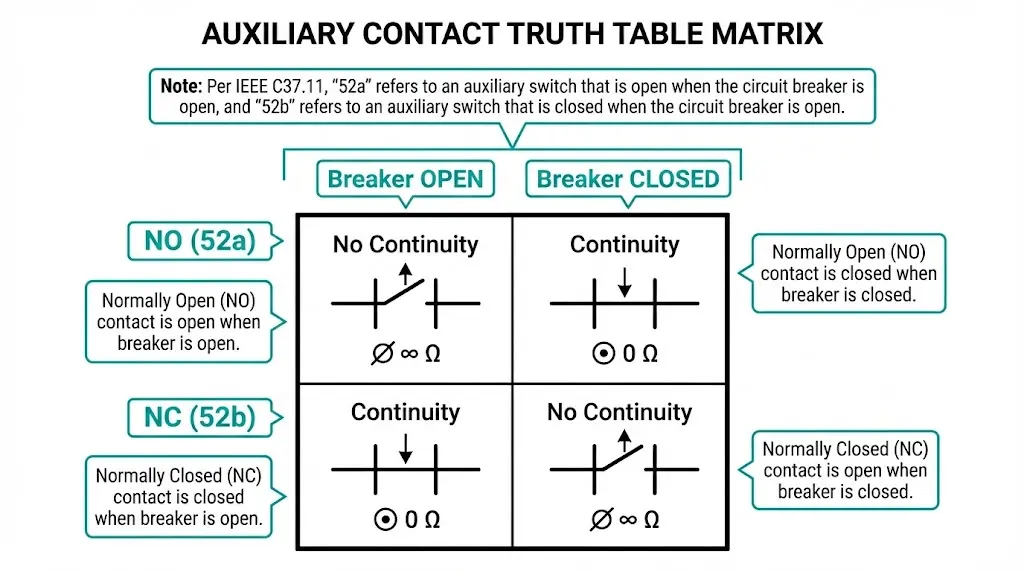

Las designaciones NO (Normalmente Abierto) y NC (Normalmente Cerrado) describen el estado del contacto cuando el dispositivo primario se encuentra en su posición desenergizada o extraída. Esta distinción causa una confusión persistente: “normal” no significa “condición de funcionamiento normal”. Un contacto normalmente abierto no tiene continuidad eléctrica cuando el interruptor está abierto; se cierra cuando el interruptor se cierra. Un contacto normalmente cerrado funciona a la inversa: proporciona continuidad cuando el dispositivo está en reposo y rompe su circuito cuando se acciona el dispositivo.

En las evaluaciones de resolución de problemas en instalaciones industriales y de servicios públicos, la incomprensión de esta lógica fundamental es responsable de aproximadamente el 40% de los fallos en los circuitos de control que encontramos. Los errores se suceden en cadena: las indicaciones invertidas confunden a los operadores, los enclavamientos defectuosos permiten secuencias de conmutación inseguras y los equipos de puesta en marcha dedican horas a localizar fallos que se originan en un simple par de cables intercambiados.

Esta guía abarca la lógica eléctrica que subyace al cableado de los contactos auxiliares, presenta esquemas típicos para aplicaciones de aparatos de conexión de media tensión y cataloga los errores que provocan fallos en el mundo real.

Los contactos auxiliares cambian de estado mediante un acoplamiento mecánico directo al mecanismo operativo del dispositivo principal. Cuando se activa la bobina de un contactor, lo que normalmente requiere entre 80 y 110% de tensión nominal de bobina, el campo magnético tira del inducido, accionando simultáneamente los contactos principales y auxiliares. La separación entre contactos en los bloques auxiliares suele ser de 2-4 mm, lo que proporciona una separación dieléctrica adecuada para tensiones de circuito de control de hasta 250 V CA/CC.

Hay tres configuraciones físicas que aparecen en los interruptores auxiliares de los equipos de conmutación:

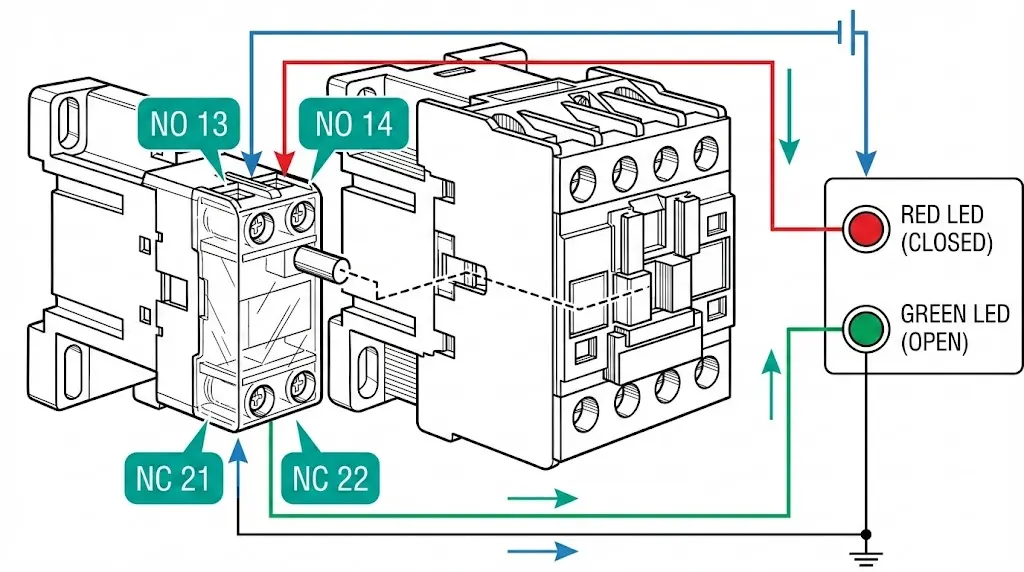

La nomenclatura estándar IEC utiliza una numeración de terminales de dos dígitos: los dígitos 1-2 indican contactos NC, los dígitos 3-4 indican contactos NO y el dígito de las decenas identifica la posición del contacto en el bloque auxiliar. El par de terminales 13-14 representa el primer contacto NO; 21-22 representa el primer contacto NC.

Las observaciones sobre el terreno revelan que el rebote de contacto durante el cierre dura aproximadamente entre 2 y 5 milisegundos. Sin un filtrado adecuado, este rebote provoca señales falsas en las entradas sensibles del PLC, un problema de resolución de averías que abordamos en la sección de errores comunes más adelante.

La relación entre la posición del dispositivo y el estado de contacto sigue una lógica determinista. Para un interruptor automático de vacío, las designaciones estándar son:

| Tipo de contacto | Interruptor ABIERTO | Interruptor CERRADO |

|---|---|---|

| NO (52a) | Sin continuidad | Continuidad |

| NC (52b) | Continuidad | Sin continuidad |

Esta dependencia mecánica significa que los contactos auxiliares reflejan posición física real, no posición comandada. Si la bobina de cierre se activa pero el mecanismo se atasca, los contactos auxiliares permanecen en la configuración “disyuntor abierto”, proporcionando una retroalimentación de posición genuina en lugar de repetir la señal de control.

Los esquemas de doble contacto aprovechan este principio para detectar discrepancias. Cuando tanto 52a como 52b alimentan entradas digitales SCADA separadas, el sistema de control espera estados opuestos. Si ambos leen de forma idéntica, es decir, ambos indican continuidad o ambos indican circuito abierto, el sistema señala un fallo de contacto auxiliar o una condición de bloqueo del mecanismo.

Según IEEE C37.11, Los interruptores auxiliares para interruptores automáticos de alta tensión deben proporcionar una indicación fiable de la posición durante toda la resistencia mecánica nominal del interruptor, que suele ser de 10 000 operaciones para los interruptores automáticos de vacío de media tensión.

[Opinión de expertos: Verificación de contactos sobre el terreno]

- Verifique siempre el estado de los contactos con un multímetro durante la puesta en servicio: la resistencia debe ser inferior a 0,1 Ω cuando están cerrados.

- Accione manualmente el mecanismo en ambas posiciones mientras observa los cambios de continuidad.

- Nunca confíes solo en las etiquetas de los cables; comprueba el contacto real con la posición conocida del mecanismo.

- Documente cualquier discrepancia entre las asignaciones de contactos etiquetadas y medidas antes de la energización.

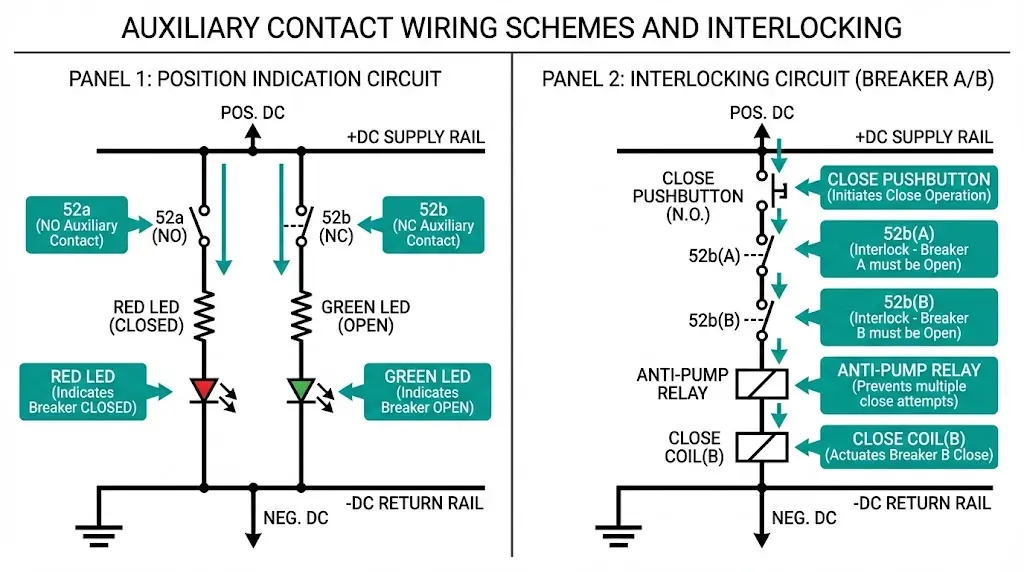

Las rutas de aplicación más fundamentales conectan los contactos 52a y 52b a los indicadores del panel local:

+CC ────┬──── 52a ──── LED ROJO (CERRADO) ──── -CC │ └──── 52b ──── LED VERDE (ABIERTO) ──── -CC

Disyuntor abierto: 52b cerrado, LED verde encendido. Disyuntor cerrado: 52a cerrado, LED rojo encendido. Ambas indicaciones cambian de estado simultáneamente durante el funcionamiento normal; si solo cambia una, la discrepancia indica un fallo del interruptor auxiliar.

Las instalaciones modernas asignan entradas digitales separadas para cada indicación:

| Canal DI | Fuente Contacto | Significado Cuando DI = 1 |

|---|---|---|

| DI-01 | 52a | Disyuntor cerrado |

| DI-02 | 52b | Interruptor abierto |

La lógica de discrepancia en la RTU detecta condiciones de fallo:

Configure un filtro antirrebote de 10-50 ms para suprimir el rebote de los contactos durante las transiciones de conmutación.

Para evitar el funcionamiento paralelo de las fuentes se requieren circuitos permisivos:

CIRCUITO CERRADO DEL DISYUNTOR B: +CC → PB CERRADO → 52b(A) → 52b(B) → ANTIPOMPA → BOBINA CERRADA (B) → -CC

El interruptor B solo se cierra si el interruptor A está abierto (52b-A proporciona continuidad) y el interruptor B está actualmente abierto (52b-B proporciona continuidad para la lógica anti-bombeo). Esto evita la activación de un bus desde dos fuentes no sincronizadas.

Los relés antipumping evitan los ciclos repetidos de disparo de cierre cuando persiste una orden de cierre durante una secuencia de disparo de protección. El contacto 52b interrumpe el circuito de la bobina de cierre inmediatamente después de un cierre correcto; incluso si el operador mantiene pulsado el botón de cierre, el interruptor no puede volver a cerrarse hasta que se suelte y se reinicie el mecanismo.

Para aplicaciones de contactores de vacío en circuitos de arranque de motores, los contactos auxiliares confirman el acoplamiento del contactor en un plazo de 200 a 500 ms desde la orden de cierre. Si no se recibe la confirmación, se activa una alarma de fallo del contactor en el PLC. Más información sobre Integración de contactores de vacío en sistemas de control de motores.

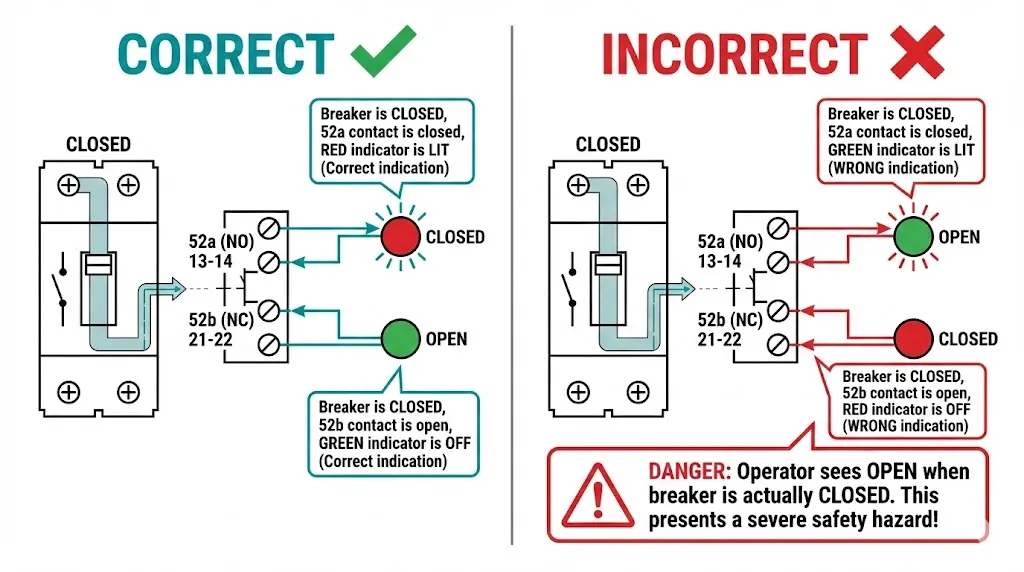

El error: Conectando 52a a la indicación OPEN y 52b a la indicación CLOSED.

Consecuencia: Las pantallas muestran exactamente lo contrario de la realidad. Los operadores ven “ABIERTO” cuando el interruptor está cerrado. En el peor de los casos, el personal de mantenimiento intenta sacar un interruptor que muestra “ABIERTO” y que en realidad está cerrado y energizado.

Prevención: Verifique el estado de los contactos con un multímetro durante la puesta en servicio, correlacionando la posición mecánica con la continuidad eléctrica. Pruebe ambas posiciones antes de conectar los circuitos de indicación.

El error: Enrutamiento de múltiples cargas a través de contactos auxiliares con una capacidad nominal de 5-10 A en servicio piloto sin calcular la corriente total.

Consecuencia: Sobrecalentamiento de los contactos, erosión acelerada, soldadura eventual o fallo en la transferencia. Los contactos auxiliares clasificados según la norma IEC 60947-5-1 para la categoría de utilización AC-15 soportan cargas electromagnéticas de hasta 6 A a 230 V CA; superar este valor degrada exponencialmente la vida útil de los contactos.

Prevención: Calcule la corriente total de carga. Para cargas que superen los valores nominales, utilice relés intermedios con contactos clasificados para la carga real.

El error: Indicación de posición de funcionamiento, enclavamiento y entrada SCADA a través de un único contacto auxiliar.

Consecuencia: Un fallo de contacto desactiva simultáneamente la indicación, bloquea la lógica de enclavamiento y ciega el sistema SCADA. No queda redundancia.

Prevención: Utilice contactos específicos para cada función. Los conjuntos de interruptores auxiliares modernos proporcionan entre 8 y 12 elementos de contacto específicos para la segregación funcional.

El error: Confusión entre los terminales común, NO y NC en los contactos de conmutación.

Consecuencia: El uso de un terminal incorrecto como común crea un circuito abierto en ambas posiciones. El intercambio de NO y NC invierte la lógica sin indicación evidente hasta que falla una operación crítica.

Prevención: Consulte los diagramas de terminales del fabricante. Las convenciones de numeración de terminales IEC y ANSI difieren; verifique qué norma se aplica a su equipo.

El error: Conexión de contactos auxiliares directamente a entradas digitales de PLC de alta velocidad sin filtrado antirrebote.

Consecuencia: El rebote mecánico produce secuencias rápidas de encendido-apagado-encendido que duran entre 2 y 5 ms. Las entradas de sondeo rápido interpretan esto como múltiples operaciones, lo que corrompe los contadores de ciclo y activa falsas alarmas.

Prevención: Configure un rebote de 10-50 ms en los ajustes del PLC/RTU o instale circuitos RC de rebote de hardware para entradas críticas.

El error: Suponiendo que el cableado de fábrica es correcto, se procede directamente a la prueba de alta tensión.

Consecuencia: La primera operación del interruptor revela indicaciones invertidas o, lo que es peor, un enclavamiento que permite un funcionamiento inseguro debido a errores de cableado que nunca se han probado a baja tensión.

Prevención: Realice una verificación de continuidad punto a punto durante las pruebas de aceptación del sitio. Accione manualmente el mecanismo mientras observa todos los cambios de estado de los contactos auxiliares.

[Perspectiva experta: Lecciones aprendidas de los fallos en la puesta en servicio]

- Hemos rastreado sesiones de resolución de problemas de 3 horas hasta un solo cable conectado al terminal 14 en lugar del terminal 24.

- Las fallas intermitentes a menudo se deben a casquillos sueltos en cables trenzados; apriete los tornillos de los terminales según las especificaciones del fabricante.

- Al sustituir bloques auxiliares de diferentes fabricantes, compruebe la asignación de terminales con la documentación antigua y la nueva.

- Fotografíe y documente la posición de los cables antes de desconectarlos durante el mantenimiento; los números de los terminales se desgastan con los años de servicio.

Antes de energizar cualquier circuito de control:

Con el circuito primario desenergizado:

Comprender el mecanismo operativo ayuda a definir los procedimientos de prueba. Nuestro Guía sobre los principios de funcionamiento de los interruptores automáticos de vacío cubre los fundamentos mecánicos que impulsan el accionamiento de los contactos auxiliares.

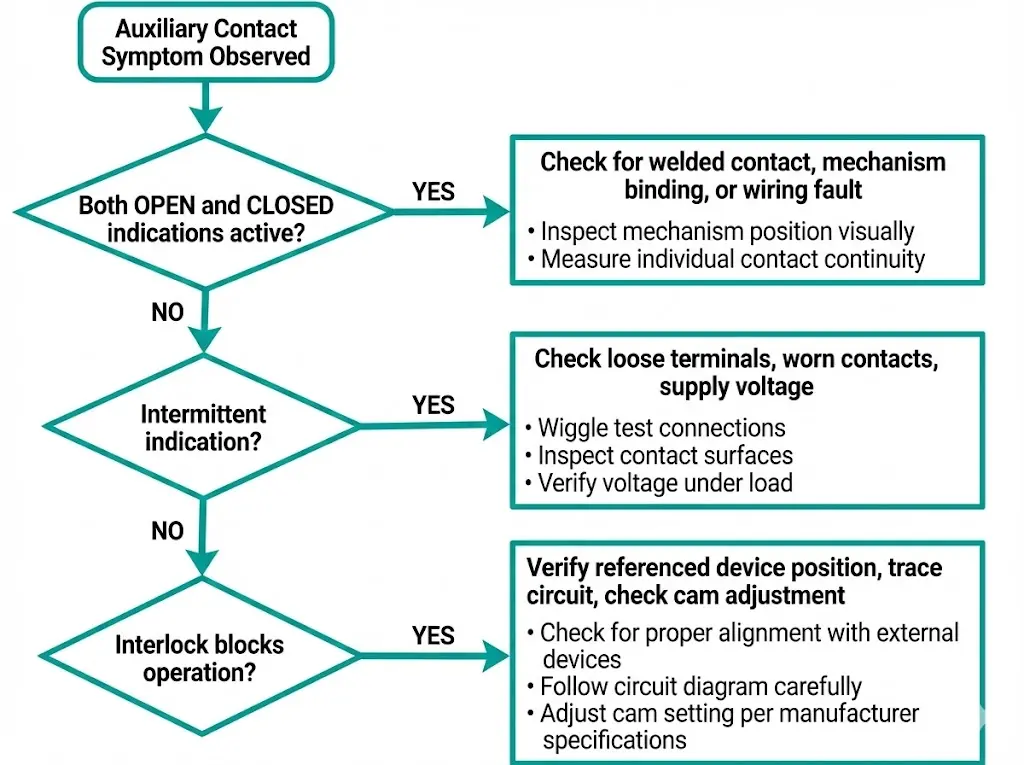

Posibles causas: Contacto soldado atascado en una posición, mecanismo atascado a mitad de recorrido, fallo en el cableado que provoca lecturas erróneas.

Pasos para el diagnóstico:

Posibles causas: Conexiones sueltas en los terminales, superficies de contacto desgastadas, rebote de contacto sin filtrado antirrebote, tensión de alimentación marginal.

Pasos para el diagnóstico:

Posibles causas: El contacto auxiliar del dispositivo de referencia falló al abrirse, el cableado pasa por un contacto incorrecto, la leva del interruptor auxiliar está desajustada.

Pasos para el diagnóstico:

La planificación de la cantidad de contactos depende de los requisitos funcionales:

| Función | Tipo de contacto | Cantidad típica |

|---|---|---|

| Indicación de posición (52a) | NO | 2 |

| Indicación de posición (52b) | NC | 2 |

| Enclavamiento eléctrico | NC | 2–4 |

| Antibombeo | NC | 1 |

| Supervisión del circuito de disparo | NO + NC | 2 |

| Interfaz SCADA | Mixto | 2–4 |

| Repuesto | Mixto | 2–4 |

Para instalaciones VCB con todas las funciones, planifique un total de 12 a 16 contactos.

Clasificaciones eléctricas: Seleccione contactos auxiliares con una tensión nominal mínima de 250 VCC cuando utilice sistemas de control de 110 VCC, lo que proporciona un margen adecuado para las variaciones de tensión. Las intensidades nominales de 5-10 A son adecuadas para la mayoría de las aplicaciones de servicio piloto; compruebe la capacidad de cierre y apertura para cargas inductivas.

Resistencia mecánica: Los interruptores auxiliares deben igualar o superar la resistencia mecánica nominal del dispositivo principal. Para un VCB con una capacidad nominal de 10 000 operaciones, los interruptores auxiliares deben alcanzar esta cifra sin degradación del contacto.

Explore conjuntos completos de interruptores auxiliares y Componentes de aparatos de conexión diseñados para aplicaciones de media tensión.. Para conocer los requisitos de integración de los interruptores automáticos de vacío, consulte nuestro Especificaciones del fabricante VCB.

¿Qué significa “normalmente abierto” para un contacto auxiliar?

Normalmente abierto describe el estado del contacto cuando el dispositivo asociado está desenergizado: el contacto no tiene continuidad eléctrica en reposo y solo se cierra cuando el dispositivo primario (disyuntor, contactor) se acciona a su posición energizada o cerrada.

¿Cuántos contactos auxiliares requiere un interruptor de vacío típico?

La mayoría de las instalaciones de interruptores automáticos de vacío MV utilizan entre 8 y 16 contactos auxiliares, distribuidos entre indicación de posición, enclavamiento, antipumping, supervisión del circuito de disparo, interfaz SCADA y capacidad de reserva para necesidades futuras.

¿Pueden los contactos auxiliares conmutar directamente las cargas del motor?

Los contactos auxiliares están diseñados para aplicaciones de servicio piloto con valores nominales típicos de 5 a 10 A; las corrientes de arranque del motor provocarán un rápido desgaste de los contactos, sobrecalentamiento y, finalmente, soldadura. En su lugar, utilice un contactor con la potencia nominal adecuada controlado por el contacto auxiliar.

¿Por qué mi SCADA muestra simultáneamente las indicaciones «ABIERTO» y «CERRADO»?

Las indicaciones contradictorias simultáneas suelen deberse a un contacto auxiliar soldado, al bloqueo del mecanismo en la posición intermedia o a un fallo en el cableado que genera una lectura errónea en uno de los canales de entrada. La inspección física de la posición del dispositivo aclara el estado real.

¿Qué tiempo de rebote debo configurar para las entradas de contacto auxiliares?

Configure un filtro antirrebote de 10-50 ms en los ajustes de entrada digital del PLC o RTU para suprimir el rebote mecánico del contacto durante las transiciones de conmutación; esto evita recuentos de operaciones falsos y alarmas espurias sin retrasar significativamente las actualizaciones de estado legítimas.

¿Cómo verifico el estado de los contactos auxiliares durante el mantenimiento?

Mida la resistencia de contacto con un multímetro de calidad; los contactos cerrados deben dar una lectura inferior a 0,1 Ω. Una resistencia superior a 1 Ω indica contaminación, picaduras o desalineación mecánica, lo que requiere la limpieza de los contactos o la sustitución del interruptor auxiliar.

¿Qué causa el fallo prematuro de los contactos auxiliares?

Las causas más comunes incluyen el exceso de intensidad nominal (especialmente con cargas inductivas), el desgaste mecánico debido a la alta frecuencia de conmutación, la contaminación por entrada de elementos externos y la erosión eléctrica por una supresión inadecuada del arco en circuitos de CC que conmutan cargas inductivas.