पूरी विशिष्टताएँ चाहिए?

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

ढला हुआ एपॉक्सी रेज़िन मध्यम-वोल्टेज स्विचगियर में ठोस इन्सुलेशन की रीढ़ की हड्डी का काम करता है। यह संलग्न करता है वैक्यूम सर्किट ब्रेकर पोल, बस कंडक्टरों का समर्थन करता है, और उन बुशिंग्स का निर्माण करता है जो खंडों के बीच बिजली का संचार करती हैं। जब एपॉक्सी विफल हो जाती है, तो उपकरण भी साथ में विफल हो जाता है—अक्सर चरम मांग के दौरान जब तापीय और विद्युत तनाव एक साथ मिलते हैं।.

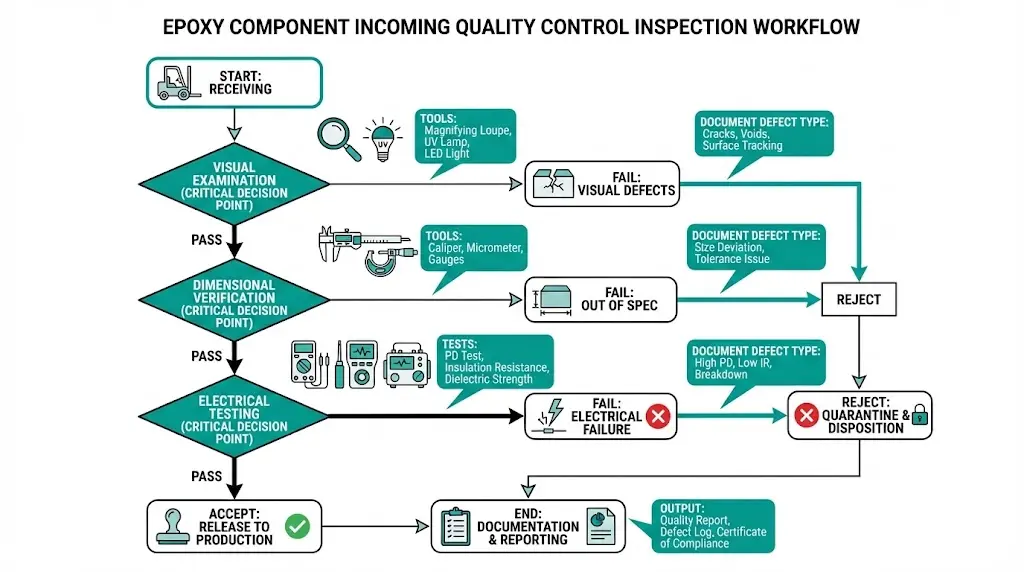

यह फील्ड गाइड 12 kV से 40.5 kV तक रेटेड एपॉक्सी घटकों में दरारें, रिक्तियाँ और ट्रैकिंग का पता लगाने के लिए व्यवस्थित निरीक्षण विधियाँ प्रदान करता है। ये तकनीकें इनकमिंग निरीक्षण, कमीशनिंग सत्यापन और आवधिक सेवाकालीन मूल्यांकन में लागू होती हैं।.

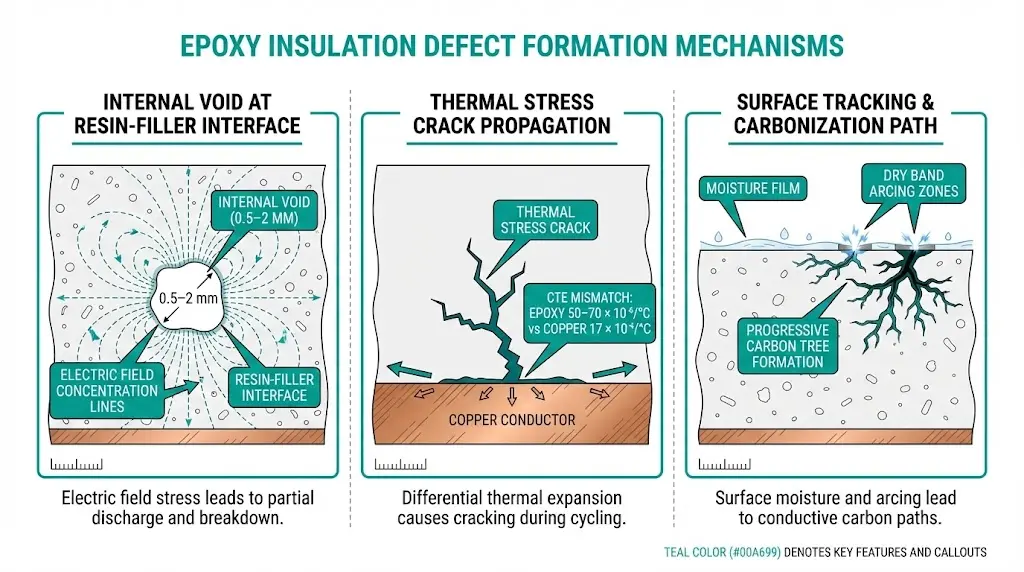

दोषों के उद्गम को समझना निरीक्षण पर ध्यान केंद्रित करता है। प्रत्येक दोष प्रकार का अपना विशिष्ट निर्माण पथ होता है।.

ढलाई के दौरान तब रिक्तियाँ बनती हैं जब फँसी हुई हवा या वाष्पशील यौगिक रेज़िन के जेल होने से पहले बाहर नहीं निकल पाते। 200 से अधिक एपॉक्सी इन्सुलेटर बैचों के गुणवत्ता मूल्यांकन में, 0.5 मिमी से बड़ी रिक्तियाँ लगातार उन रेज़िन-फिलर इंटरफेस पर केंद्रित होती हैं जहाँ वेटिंग अधूरी होती है। एक्सोथर्मिक क्यूरिंग प्रतिक्रिया 120–180°C का तापमान उत्पन्न करती है, जिससे दबाव ढलान बनते हैं और गैस बुलबुले उत्पन्न होते हैं।.

डाइइलेक्ट्रिक परिणाम गंभीर है। ताज़ा एपॉक्सी 20–25 kV/mm का प्रतिरोध करती है। बंद गैस गुहाओं में पाशेन नियम के प्रभावों के कारण एक अवकाश स्थानीय विद्युत विघटन क्षमता को लगभग 3 kV/mm तक घटा देता है। इन अवकाशों में आंशिक निर्वहन 500°C से अधिक तापमान उत्पन्न करता है, जो दोष को क्रमशः बड़ा कर देता है।.

तापीय चक्रण तापीय विस्तार गुणांक (CTE) के असंगतता के कारण दरारों के निर्माण को बढ़ावा देता है। बिना भरा हुआ एपॉक्सी 50–70 × 10⁻⁶/°C का CTE प्रदर्शित करता है, जबकि तांबे के चालक 17 × 10⁻⁶/°C मापते हैं। यह असंगतता 80°C के तापमान अंतर पर 15 MPa से अधिक इंटरफेसियल तनाव उत्पन्न करती है। दरारें तीखे कोनों, फिलर समूहों और कंडक्टर इंटरफेसों से फैलती हैं।.

बाहरी स्विचगियर के क्षेत्रीय अनुभव से पता चलता है कि -25°C से +55°C के बीच तापमान चक्रण 8–12 वर्षों की सेवा के भीतर तनाव एकाग्रता बिंदुओं पर सूक्ष्म दरारें उत्पन्न करता है।.

सतही ट्रैकिंग निरंतर विद्युत तनाव के साथ नमी और संदूषकों के संयोजन में होने वाले क्रमिक कार्बनीकरण को दर्शाती है। जब सतही संदूषण चालक नमी की परतें बनाता है, तो रिसाव धारा प्रवाहित होती है। यह धारा सतह को असमान रूप से गर्म करती है, जिससे प्रतिरोध केंद्रित होने वाले सूखे पट्टे बनते हैं। इन सूखे पट्टों पर आर्किंग एपॉक्सी को कार्बनीकृत कर स्थायी चालक मार्ग बना देती है।.

तटीय सबस्टेशन निरीक्षणों से पता चलता है कि नमक की धुंध की संदूषण ट्रैकिंग की शुरुआत को तेज कर देती है, जिससे संपर्क में आने के 18 महीनों के भीतर सतही इन्सुलेशन प्रतिरोध 10 MΩ से नीचे चला जाता है।.

[विशेषज्ञ की अंतर्दृष्टि: विनिर्माण गुणवत्ता संकेतक]

- पीली पड़ गई एपॉक्सी अधिक क्योर होने या भंडारण के दौरान यूवी विकिरण के संपर्क में आने का संकेत देती है—आंतरिक तनाव के लिए और सावधानीपूर्वक निरीक्षण करें।

- सतहों पर प्रवाह चिह्न साँचे भरने की समस्याओं का संकेत देते हैं, जो आंतरिक रिक्तियों के समूहों से संबंधित हैं।

- मोटे खंडों के पास डूबने के निशान अक्सर भूमिगत रिक्तियों पर होते हैं।

- बैच-दर-बैच रंग भिन्नता आपूर्तिकर्ता की गुणवत्ता पर चर्चा की मांग करती है।

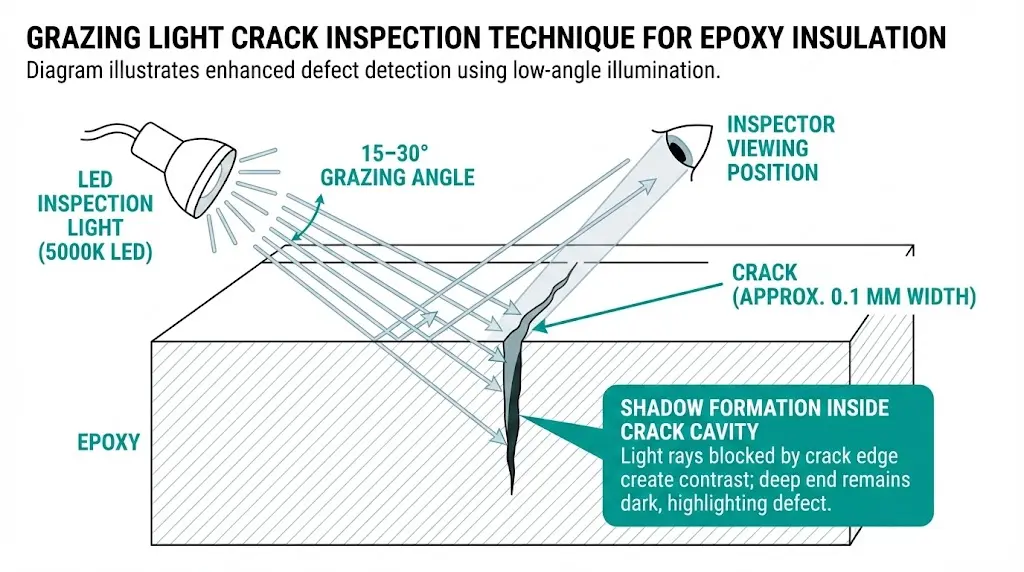

उचित प्रकाश व्यवस्था के साथ व्यवस्थित रूप से किए जाने पर दृश्य निरीक्षण अधिकांश दरार दोषों का पता लगा लेता है।.

प्रसारित परिवेशीय प्रकाश में, हाथ की लंबाई की दूरी पर भाग से शुरू करें। धीरे-धीरे 360° घुमाएँ। 3 मिमी से अधिक लंबी सतही दरारें बिना आवर्धन के भी छाया रेखाओं के रूप में दिखाई देती हैं।.

विस्तृत निरीक्षण के लिए सतह पर एलईडी लाइट को 15–30° के तिरछे कोण पर रखें। यह कम कोण छायाएँ उत्पन्न करता है जो दरार की गहराई और विस्तार को प्रकट करती हैं। एक छोर से दूसरे छोर तक व्यवस्थित रूप से स्कैन करें, निरीक्षण क्षेत्रों को ओवरलैप करते हुए।.

यूवी निरीक्षण सफेद प्रकाश में अदृश्य दरारों का पता लगाता है। कई निर्माता एपॉक्सी फॉर्मूलेशन में फ्लोरोसेंट ट्रेसर मिलाते हैं। 365 एनएम प्रकाश में, दरारें गहरे पृष्ठभूमि पर चमकदार रेखाओं के रूप में दिखाई देती हैं। यह तकनीक जटिल ज्यामिति में सूक्ष्म दरारों का पता लगाने में उत्कृष्ट है।.

उच्च-तनाव वाले क्षेत्रों पर ध्यान केंद्रित करें:

हर दरार को अस्वीकार करना जरूरी नहीं होता। उपयुक्त प्रतिक्रिया का निर्धारण स्थान और आकार करते हैं।.

| क्रैक का प्रकार | स्थान | अधिकतम अनुमेय | कार्रवाई |

|---|---|---|---|

| हेयरलाइन <0.1 मिमी चौड़ाई | तनाव रहित सतह | 5 मिमी लंबाई | दस्तावेज़ीकरण के साथ स्वीकार करें |

| हेयरलाइन <0.1 मिमी चौड़ाई | धातु सम्मिलन के पास | 2 मिमी लंबाई | अस्वीकार करें या निर्माता से परामर्श करें |

| दृश्यमान ≥0.1 मिमी चौड़ाई | कोई भी स्थान | स्वीकार्य नहीं | अस्वीकार करें |

| दरार के पार | कोई भी स्थान | स्वीकार्य नहीं | तुरंत अस्वीकार करें |

कंडक्टर इंटरफेस के पास दरारों की व्याख्या सख्त रूप से करनी चाहिए। दरार की नोक पर विद्युत क्षेत्र की वृद्धि आंशिक निर्वहन की शुरुआत को तेज कर देती है। एक महीन दरार जो बिना तनाव वाली सतह पर दशकों तक टिक सकती है, उच्च-वोल्टेज कंडक्टर के पास महीनों के भीतर विफलता तक बढ़ सकती है।.

स्वीकृत सभी दरारों को तस्वीरों और आयामी मापों के साथ दस्तावेज़ित करें। यह आधार रेखा बाद के निरीक्षणों के दौरान रुझान विश्लेषण को सक्षम बनाती है।.

आंतरिक रिक्तियों का पता लगाने के लिए दृश्य निरीक्षण से परे तरीकों की आवश्यकता होती है। तीन तकनीकें क्षेत्र और कारखाना दोनों सेटिंग्स में लागू होती हैं।.

पल्स-इको अल्ट्रासोनिक निरीक्षण 80 मिमी तक मोटी एपॉक्सी में 0.3 मिमी या उससे अधिक व्यास वाले रिक्त स्थान का पता लगाता है। यह तकनीक इसलिए काम करती है क्योंकि रिक्त स्थान ध्वनिक प्रतिबाधा असंगतताएँ उत्पन्न करते हैं जो अल्ट्रासाउंड ऊर्जा को परावर्तित करती हैं।.

मैदानी आवेदन के लिए:

पीडी परीक्षण विद्युत रूप से सक्रिय रिक्तियों की पहचान करता है—वे रिक्तियाँ जो प्रगतिशील क्षति का कारण बनेंगी। 1.5–2.0 गुना रेटेड फेज-टू-ग्राउंड वोल्टेज पर वोल्टेज लागू करें और निर्वहन की तीव्रता मापें।.

आगमन निरीक्षण के दौरान पीडी परीक्षण के लिए विशेष उपकरण और नियंत्रित परिस्थितियाँ आवश्यक होती हैं। कई सुविधाएँ इस विधि को उच्च-मूल्य वाले घटकों या बड़े बैचों से यादृच्छिक नमूनाकरण के लिए आरक्षित रखती हैं।.

औद्योगिक एक्स-रे निरीक्षण विद्युत गतिविधि की परवाह किए बिना रिक्त स्थानों का पता लगाता है। यह विधि उन उच्च-मूल्य वाले घटकों के लिए उपयुक्त है जहाँ आंतरिक रिक्त स्थान का स्थान उतना ही महत्वपूर्ण है जितनी कि रिक्त स्थान की उपस्थिति। यह तकनीक चालक सतहों के पास—सबसे अधिक जोखिम वाले स्थान—रिक्त स्थानों की पहचान करती है, जिन्हें ज्यामितीय जटिलता के कारण अल्ट्रासोनिक विधियाँ चूक सकती हैं।.

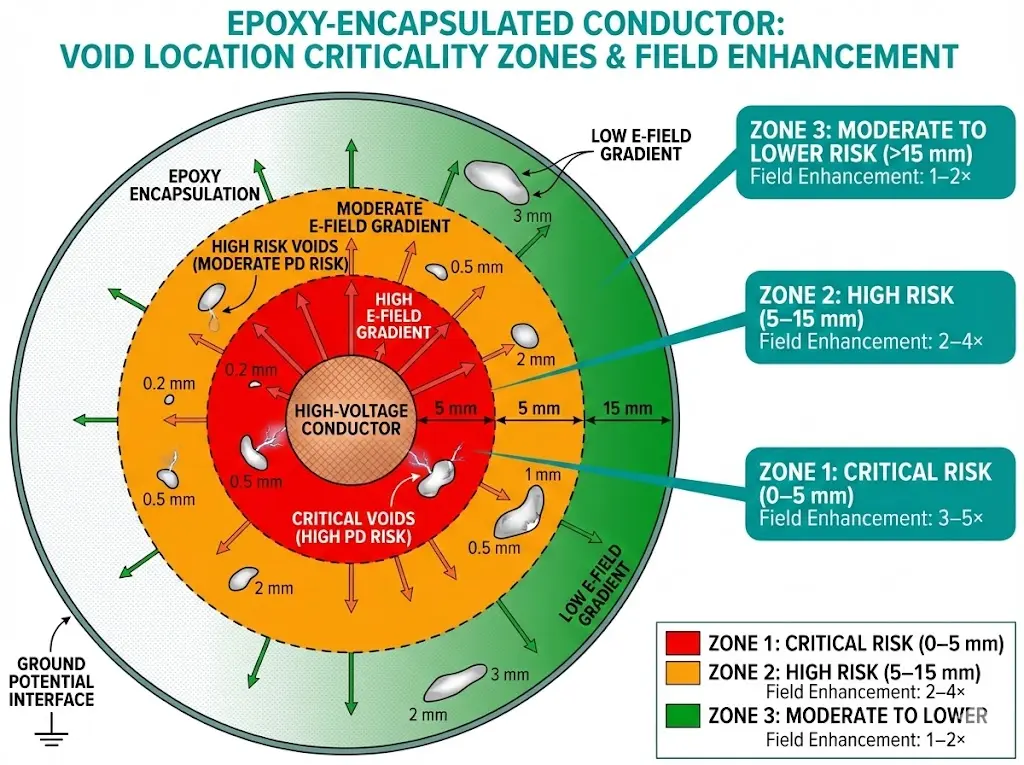

स्थिति परिणाम निर्धारित करती है। चालक के पास स्थित रिक्त स्थानों में क्षेत्र वृद्धि होती है, जो आंशिक निर्वहन को तेज करती है।.

| स्थान रिक्त | सापेक्ष जोखिम | क्षेत्र संवर्धन |

|---|---|---|

| चालक से 5 मिमी के भीतर | आलोचनात्मक | 3–5× औसत क्षेत्र |

| धातु सम्मिलन इंटरफ़ेस पर | उच्च | 2–4× औसत क्षेत्र |

| थोक सामग्री केंद्र | मध्यम | 1–2× औसत क्षेत्र |

| जमीनी सतह के पास | निम्न | 1–1.5× औसत क्षेत्र |

कंडक्टर की सतहों से 5 मिमी के भीतर कोई भी रिक्तता वाले घटक को, रिक्तता के आकार की परवाह किए बिना, अस्वीकार करें।.

[विशेषज्ञ की अंतर्दृष्टि: क्षेत्रीय पीडी परीक्षण की वास्तविकताएँ]

- ऑपरेटिंग सबस्टेशनों में पृष्ठभूमि शोर अक्सर 5 pC से अधिक हो जाता है—गेटिंग और फ़िल्टरिंग का उपयोग करें।

- तापमान पीडी परिमाण को प्रभावित करता है; जब संभव हो स्थिर तापीय परिस्थितियों में परीक्षण करें।

- एकल PD परीक्षण एक झलक प्रदान करता है; समय के साथ रुझान गिरावट दर को प्रकट करता है।

- UT शून्य का पता लगाने और PD गतिविधि के बीच सहसंबंध लगभग 70% है—कुछ शून्य वर्षों तक निष्क्रिय रहते हैं।

क्षति का पता लगाने से एपॉक्सी सतहों पर स्पष्ट निशान रह जाते हैं। पहचान फ्लैशओवर होने से पहले हस्तक्षेप की अनुमति देती है।.

इन संकेतों की तलाश करें:

उच्च-जोखिम वाले निरीक्षण क्षेत्रों में बाहरी बुशिंग्स, चालक धूल वाले औद्योगिक वातावरण में स्थित घटक, और केबल प्रवेश के पास के हिस्से शामिल हैं जहाँ संघनन जमा होता है।.

CTI ट्रैकिंग प्रतिरोध को मात्रात्मक रूप से मापता है। IEC 60112 परीक्षण इलेक्ट्रोडों के बीच अमोनियम क्लोराइड घोल की बूँदें डालकर वोल्टेज बढ़ाता है जब तक ट्रैकिंग नहीं हो जाती। परिणाम सामग्री चयन में मार्गदर्शन करते हैं:

| सीटीआई वैल्यू | वर्गीकरण | आवेदन उपयुक्तता |

|---|---|---|

| ≥600 V | सीटीआई 600 | बाहरी, दूषित वातावरण |

| 400–599 वोल्ट | सीटीआई 400 | अंदर, सामान्य वातावरण |

| <400 वोल्ट | अनुशंसित नहीं | एमवी इन्सुलेशन के लिए बचें |

स्थापित से गुणवत्तापूर्ण एपॉक्सी पुर्जे स्विचगियर घटक निर्माता पर्यावरणीय संदूषण के संपर्क में आने वाली किसी भी सतह के लिए CTI ≥600 निर्दिष्ट करें।.

के लिए अभिप्रेत घटकों बाहरी वीसीबी स्थापनाएँ, साइट प्रदूषण की गंभीरता के आधार पर CTI रेटिंग की पुष्टि करें। तटीय, औद्योगिक और मरुस्थलीय वातावरणों में न्यूनतम CTI 600 आवश्यक है।.

व्यवस्थित दस्तावेजीकरण निरीक्षण को व्यक्तिपरक मूल्यांकन से बचावयोग्य गुणवत्ता रिकॉर्ड में परिवर्तित करता है।.

प्रत्येक निरीक्षित लॉट का रिकॉर्ड:

यह दस्तावेज़ीकरण क्षेत्र में विफलताओं होने पर मूल कारण विश्लेषण का समर्थन करता है और वारंटी दावों के लिए साक्ष्य प्रदान करता है।.

एपॉक्सी घटक की गुणवत्ता निर्माण से ही शुरू होती है। XBRELE प्रत्येक एपॉक्सी भाग पर इनकमिंग मटेरियल परीक्षण, वैक्यूम कास्टिंग प्रक्रिया नियंत्रण और 100% आंशिक निर्वहन सत्यापन लागू करता है।.

मानक विनिर्देशों में शामिल हैं:

एप्लिकेशन इंजीनियरिंग सहायता VCB पोल असेंबली, वैक्यूम कॉन्टैक्टर हाउसिंग, बस सपोर्ट इंसुलेटर और कस्टम स्विचगियर फ्रेम घटकों को संबोधित करती है।.

एपॉक्सी घटकों के विनिर्देशों, सामग्री प्रमाणपत्रों, और नमूना मूल्यांकन के लिए XBRELE से संपर्क करें।.

बाहरी संदर्भ: आईईसी 60071 — IEC 60071 इन्सुलेशन समन्वय

निर्माण दोषों से उत्पन्न रिक्तियाँ सेवा-कालीन विफलताओं का अधिकांश कारण होती हैं, और थर्मल साइक्लिंग दरारें दूसरी सबसे आम क्रियाविधि हैं। पर्यावरणीय ट्रैकिंग विफलताएँ मुख्यतः बाहरी या दूषित इंस्टॉलेशनों में होती हैं जहाँ साइट की परिस्थितियों के लिए CTI रेटिंग पर्याप्त नहीं थीं।.

स्थान आकार से अधिक महत्वपूर्ण है। किसी भी चालक सतह से 5 मिमी के भीतर या धातु सम्मिलन इंटरफेस पर दरारें, चाहे उनकी दृश्य परिमाण कितनी भी हो, विद्युतरोधी जोखिम उत्पन्न करती हैं। बिना तनाव वाली बाहरी सतहों पर दरारें, यदि उनका दस्तावेजीकरण और निगरानी की जाए, तो स्वीकार्य हो सकती हैं।.

1.2 गुना रेटेड वोल्टेज पर 10 pC से अधिक PD मानों की सामान्यतः जांच की आवश्यकता होती है, हालांकि स्वीकार्य सीमाएँ घटक के प्रकार और निर्माता विनिर्देशों के अनुसार भिन्न होती हैं। एकल मापों की तुलना में प्रवृत्ति अधिक मूल्यवान होती है—समय के साथ PD में वृद्धि सक्रिय क्षरण का संकेत देती है।.

अल्ट्रासोनिक विधियाँ सुलभ ज्यामिति में 0.3 मिमी या उससे बड़े रिक्त स्थानों का विश्वसनीय रूप से पता लगाती हैं, लेकिन जटिल धातु इन्सर्ट्स के पास या पतले खंडों में दोषों को चूक सकती हैं। अल्ट्रासोनिक परीक्षण (UT) को पार्टिकल डिफैक्टोग्राफी (PD) परीक्षण के साथ संयोजित करने से महत्वपूर्ण घटकों के लिए दोष पहचान में आत्मविश्वास बढ़ता है।.

उच्च ऊँचाई वायु घनत्व को कम करती है, जिससे बाहरी फ्लैशओवर वोल्टेज घटता है लेकिन आंतरिक रिक्तता व्यवहार प्रभावित नहीं होता। 1000 मीटर से अधिक ऊँचाई पर क्रीपज दूरी अधिक महत्वपूर्ण हो जाती है। आंतरिक दोष स्वीकृति मानदंड अपरिवर्तित रहते हैं।.

वार्षिक दृश्य निरीक्षण गंभीर क्षति का पता लगाता है। हर 3–5 वर्षों में, या महत्वपूर्ण दोष घटनाओं के बाद, PD परीक्षण मात्रात्मक स्थिति मूल्यांकन प्रदान करता है। तापमान चक्रण या संदूषण के संपर्क वाले कठोर वातावरण में अधिक बार आकलन की आवश्यकता हो सकती है।.