पूरी विशिष्टताएँ चाहिए?

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

सभी स्विचगियर घटकों के विस्तृत आरेखों और तकनीकी मापदंडों के लिए हमारा 2025 उत्पाद कैटलॉग डाउनलोड करें।.

कैटलॉग प्राप्त करें

वैक्यूम सर्किट ब्रेकर की कमीशनिंग विफलताएँ फैक्टरी स्वीकृति परीक्षणों के दौरान स्वयं प्रकट नहीं होतीं। ये साइट पर ऊर्जाकरण के समय तब सामने आती हैं जब कंपन के कारण सहायक संपर्क चटकने लगते हैं, जब टाइमिंग परीक्षण निर्दिष्ट 60 मिलीसेकंड के बजाय 90 मिलीसेकंड का उद्घाटन दिखाते हैं, या जब दस्तावेज़ीकरण में खामियों के कारण परियोजना का हैंडओवर हफ्तों तक विलंबित हो जाता है और ठेकेदार खोए हुए प्रमाणपत्र तैयार करने में जुट जाता है। ये विफलताएँ उत्पन्न होती हैं

एक सामान्य मूल कारण: कमीशनिंग टीमें ऊर्जा प्रदान करने से पहले निर्माता की खामियों, स्थापना त्रुटियों, और विनिर्देश असंगतियों का पता लगाने वाले क्षेत्र में परखे हुए क्रमों के बजाय सामान्य प्रक्रियाओं का पालन करती हैं।.

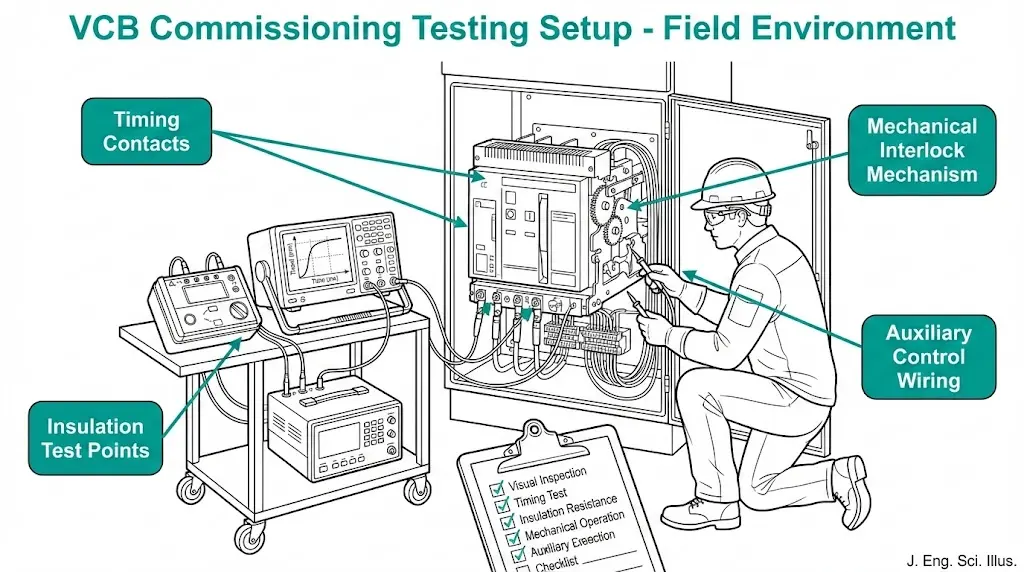

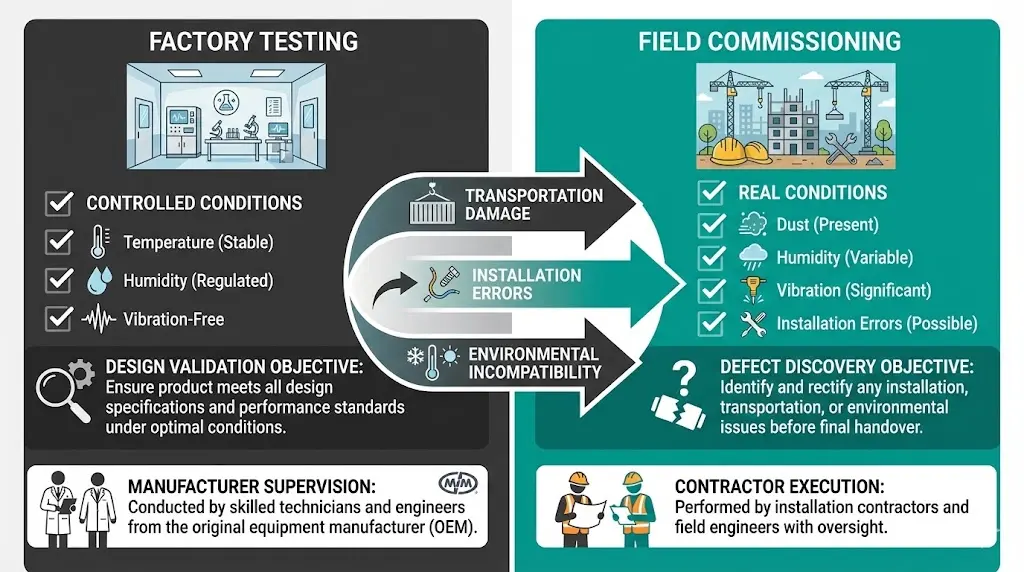

मैदान-प्रथम चेकलिस्ट उन परीक्षणों को प्राथमिकता देती है जो विनाशकारी विफलता को रोकते हैं—इन्सुलेशन की अखंडता, यांत्रिक इंटरलॉक्स, और संपर्क समय—फिर दस्तावेज़ सत्यापन और सहायक सर्किट सत्यापन की ओर बढ़ती है। यह क्रम फैक्टरी परीक्षण से भिन्न है, जो नियंत्रित परिस्थितियों और प्रमाणित घटकों को मानकर चलता है। मैदान में कमीशनिंग को कुछ भी मानकर नहीं चलना चाहिए: परिवहन के दौरान होने वाला नुकसान, स्थापना त्रुटियाँ, और पर्यावरणीय संदूषण—ये सभी ऐसे जोखिम पैदा करते हैं जिनका सामना प्रयोगशाला परीक्षण कभी नहीं करता।.

यह मार्गदर्शिका 12 kV, 24 kV और 40.5 kV वैक्यूम सर्किट ब्रेकर्स के लिए कॉपी-पेस्ट करने योग्य कमीशनिंग अनुक्रम प्रदान करती है, जिसे निर्णय वृक्षों के रूप में संरचित किया गया है, प्रत्येक चरण में पास/फेल मानदंड के साथ। इसका ध्यान व्यावहारिक पहलुओं पर केंद्रित है: क्या मापना है, कौन से मान समस्याओं का संकेत देते हैं, और उपकरण क्षति होने से पहले परीक्षण कब रोकना है तथा समस्याओं को कब उच्चाधिकारियों तक पहुंचाना है।.

फैक्टरी स्वीकृति परीक्षण (FAT) आदर्श परिस्थितियों में डिजाइन अनुपालन को सत्यापित करते हैं: स्वच्छ वातावरण, कैलिब्रेटेड उपकरण, निर्माता-पर्यवेक्षित प्रक्रियाएँ। साइट कमीशनिंग वास्तविक स्थापना को क्षेत्रीय परिस्थितियों में सत्यापित करती है: धूल, आर्द्रता, कंपन, और निर्माण-स्तरीय कारीगरी।.

केवल फील्ड कमीशनिंग के दौरान ही तीन प्रकार की खामियाँ सामने आती हैं:

1. परिवहन/भंडारण क्षति

2. इंस्टॉलेशन त्रुटियाँ

3. पर्यावरणीय असंगतता

180 कमीशनिंग परियोजनाओं में परीक्षणों से पता चला कि VCBs के 22% में फैक्ट्री परीक्षणों में नहीं पाए गए क्षेत्रीय दोष थे—मुख्य रूप से टाइमिंग ड्रिफ्ट (±15%), नमी से इन्सुलेशन का क्षरण, और कंपन के कारण इंटरलॉक की खराबी।.

समझना वीसीबी कार्य सिद्धांत और नेमप्लेट रेटिंग्स मैदान परीक्षण शुरू करने से पहले आवश्यक संदर्भ प्रदान करता है।.

इन जाँचों को के साथ निष्पादित करें सभी सर्किट डी-एनर्जाइज़्ड और ग्राउंडेड. इस चरण में विफलता ऊर्जा प्रदान करने से उपकरण को होने वाले नुकसान को रोकती है।.

1.1 दृश्य निरीक्षण

1.2 यांत्रिक इंटरलॉक सत्यापन

आलोचनात्मक परीक्षणप्रतिबंधित संचालन का प्रयास (अर्थिंग चालू होने पर बंद करना, बंद अवस्था में निकालना)। इंटरलॉक को भौतिक रूप से इस क्रिया को रोकना चाहिए—केवल सॉफ़्टवेयर इंटरलॉक पर्याप्त नहीं हैं, IEC 62271-200 के अनुसार।.

पास होने के मानदंड: शून्य निषिद्ध संचालन संभव।.

कार्रवाई विफल: इंटरलॉक कैम/लिंकेज समायोजित करें। 100% सत्यापित होने तक ऊर्जा प्रदान न करें।.

1.3 इन्सुलेशन प्रतिरोध (पूर्व-परीक्षण)

हमारे क्षेत्रीय अनुभव में, शिपिंग/भंडारण के दौरान नमी के कारण 8% VCBs पहले परीक्षण में 2000 MΩ पुनर्स्थापित हो जाता है।.

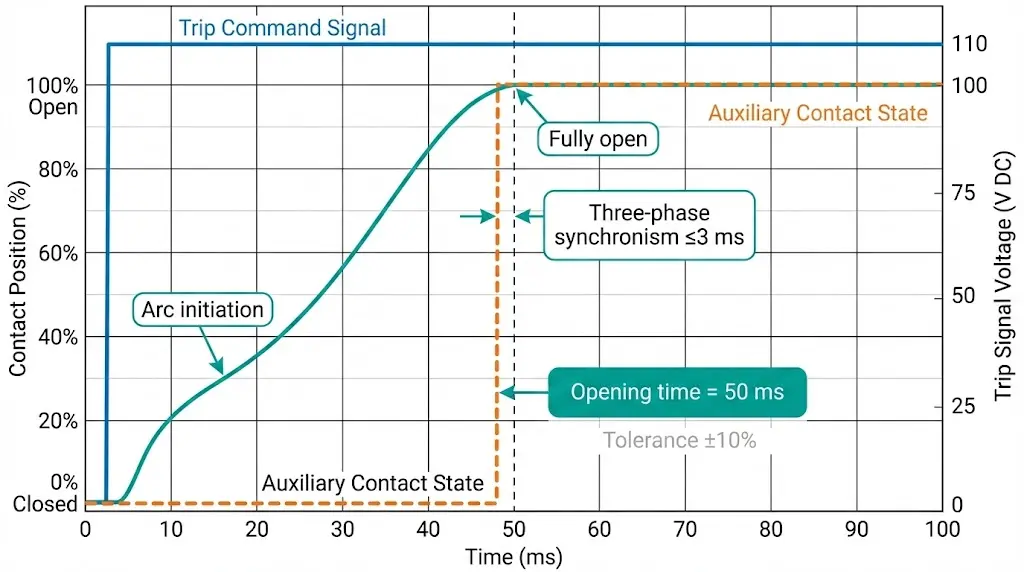

ऊर्जा प्रदान करने से पहले समय सत्यापन अनिवार्य है—गलत समय निर्धारण से उत्पन्न आर्क क्षति प्रत्येक संचालन के साथ बढ़ती जाती है।.

2.1 मापन सेटअप

2.2 उद्घाटन समय परीक्षण

आम विनिर्देश (12 kV VCB, स्प्रिंग तंत्र):

• खुलने का समय: 30-60 मिलीसेकंड (IEC 62271-100 धारा 6.111 के अनुसार)

• अनुमेय सहनशीलता: नाममात्र मान का ±10%

• त्रि-चरणीय समकालिकता: सबसे धीमे/सबसे तेज़ ध्रुव के बीच ≤3 मिलीसेकंड का अंतर

2.3 समापन समय परीक्षण

2.4 संपर्क बाउंस जाँच

हमने फील्ड में स्थापित 12% VCBs में नामपट्टिका के अनुसार समय सहिष्णुता से अधिक विचलन मापा—मुख्यतः परिवहन के दौरान स्प्रिंग प्री-लोड हानि या लिंक की घिसावट के कारण। समायोजन से 90% को विनिर्देशों के अनुरूप लाया गया; 10% को फैक्ट्री में मरम्मत की आवश्यकता थी।.

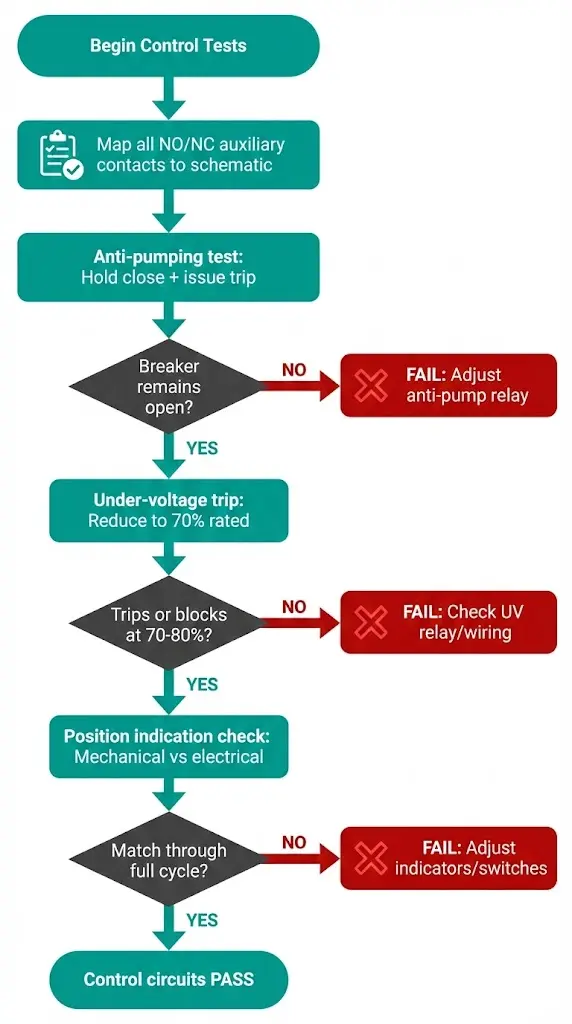

क्रमबद्ध रूप से निष्पादित करें—परीक्षणों को न छोड़ें। प्रत्येक विभिन्न विफलता मोडों को सत्यापित करता है।.

3.1 पावर-फ्रीक्वेंसी विंडस्टैंड (पीएफडब्ल्यूटी)

3.2 स्विचिंग इम्पल्स परीक्षण (यदि निर्दिष्ट हो)

3.3 संपर्क प्रतिरोध

माइक्रो-ओहममीटर धारा आवश्यकता:

IEC 62271-100 कम प्रतिरोध वाले संपर्कों पर मापनीय वोल्टेज ड्रॉप उत्पन्न करने के लिए ≥100 A परीक्षण धारा की आवश्यकता करता है। कम धाराएँ (जैसे मल्टीमीटर की mA रेंज) ऑक्साइड फिल्मों के कारण गलत रीडिंग देती हैं, जिन्हें 100 A धारा भेद देती है।.

व्यापक उच्च-वोल्टेज परीक्षण आवश्यकताओं और स्वीकृति मानदंडों के लिए, संदर्भ लें IEC 62271-100 प्रकार परीक्षण बनाम नियमित परीक्षण विनिर्देश.

4.1 सहायक संपर्क सत्यापन

4.2 एंटी-पम्पिंग परीक्षण

4.3 निम्न-वोल्टेज ट्रिप परीक्षण

4.4 स्थिति संकेतन

95 सबस्टेशनों पर परीक्षण में पता चला कि 15% नियंत्रण सर्किटों में NO/NC उलटफेर की त्रुटियाँ थीं—जो आमतौर पर निर्माता दोषों की बजाय इंस्टॉलर की गलतियों के कारण होती हैं। कार्यात्मक परीक्षण इन्हें ऊर्जा प्रदान करने से पहले पकड़ लेता है, जब गलत वायरिंग से सुरक्षा विफलताएँ हो सकती हैं।.

अधूरे दस्तावेज़ स्वीकार न करें—प्रमाणपत्रों की कमी अंतिम स्वीकृति में देरी करती है और वारंटी विवाद उत्पन्न करती है।.

आवश्यक दस्तावेज़ (न्यूनतम सेट):

आलोचनात्मक जाँचटाइप-टेस्ट प्रमाणपत्र ब्रेकर रेटिंग वर्ग से मेल खाना चाहिए। “12 kV, 630 A, 25 kA” के लिए प्रमाणपत्र “12 kV, 630 A, 31.5 kA” इकाई को मान्य नहीं करता—शॉर्ट-सर्किट रेटिंग परिवर्तन के लिए अलग टाइप-टेस्ट आवश्यक है।.

सीरियल नंबर की पता लगाने की क्षमता:

दस्तावेज़ीकरण में खामियों के कारण हमने VCB डिलीवरी के 12% को अस्वीकार कर दिया—मुख्य रूप से विभिन्न सीरियल नंबरों के लिए टाइप-टेस्ट प्रमाणपत्र या नियमित परीक्षणों का अभाव। आपूर्तिकर्ता द्वारा सुधार में 3–8 सप्ताह लगे, जिससे परियोजना कमीशनिंग में देरी हुई।.

6.1 प्रारंभिक ऊर्जासंचयन

6.2 हल्के-भार परीक्षण

6.3 पहले 10 संचालन की निगरानी

IEC 62271-100 के अनुसार तापमान वृद्धि सीमाएँ:

• तांबे के संपर्क: परिवेश से 75 K से अधिक

• सिल्वर-प्लेटेड टर्मिनल: <80 K

• बोल्टेड बस्बार जोड़: <105 K

सीमाओं से अधिक होने पर खराब संपर्क दबाव या अपर्याप्त टॉर्क का संकेत मिलता है।.

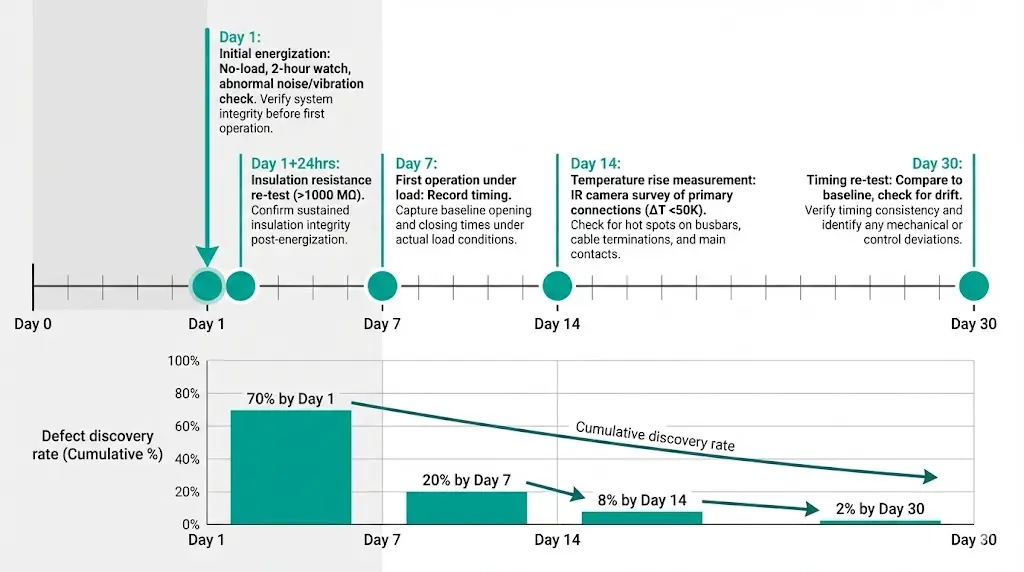

हमारे 200+ इंस्टॉलेशनों में की गई तैनाती के दौरान, पहले 30 दिनों के भीतर 95% फील्ड कमीशनिंग दोष प्रकट हुए—निगरानी के माध्यम से इन्हें जल्दी पकड़ने से वारंटी समाप्ति संबंधी समस्याएं टाली जा सकती हैं।.

विफलता: उद्घाटन समय विनिर्देश से >15% अधिक है

विफलता: इन्सुलेशन प्रतिरोध <100 MΩ

विफलता: संचालन के दौरान सहायक संपर्क चटर करते हैं

विफलता: संपर्क प्रतिरोध >200 माइक्रोओम

मैदानी कमीशनिंग वह सत्यापन करती है जो कारखाने के परीक्षण नहीं कर सकते: वास्तविक स्थापना की गुणवत्ता, पर्यावरणीय अनुकूलता, और साइट-विशिष्ट नियंत्रण प्रणालियों के साथ एकीकरण। एक मैदान-प्रथम चेकलिस्ट उन परीक्षणों को प्राथमिकता देती है जो विनाशकारी विफलता को रोकते हैं—इन्सुलेशन की अखंडता, यांत्रिक इंटरलॉक्स, संपर्क समय—दस्तावेज़ीकरण और सहायक सर्किटों से पहले।.

क्रम महत्वपूर्ण है: विद्युत ऊर्जा प्रदान करने से पहले यांत्रिक जाँच, उच्च-वोल्टेज परीक्षण से पहले निम्न-वोल्टेज परीक्षण, और लोड लगाने से पहले कार्यात्मक परीक्षण। चरणों को छोड़ने या क्रम उलटने से जोखिम पैदा होता है—गलत तरीके से जुड़ा नियंत्रण सर्किट लोड के तहत अप्रत्याशित रूप से ट्रिप कर सकता है, या अपर्याप्त इन्सुलेशन पहली बार ऊर्जा प्रदान करते समय फ्लैश कर सकता है।.

कमीशनिंग दोहराई गई स्वीकृति परीक्षण नहीं है। यह वास्तविक परिस्थितियों में दोष खोजने की प्रक्रिया है, जिसे निर्माण वातावरण में फील्ड उपकरणों के साथ तकनीशियनों द्वारा संचालित किया जाता है। प्रक्रियाओं को धूल, आर्द्रता, समय दबाव और अनिवार्य स्थापना त्रुटियों के प्रति मजबूत होना चाहिए। एक सुचारू रूप से संचालित कमीशनिंग कार्यक्रम ऊर्जा प्रदान करने से पहले 95% दोषों का पता लगाता है, जब सुधार सप्ताह के बजाय घंटों में और पूरे सिस्टम के बजाय प्रतिस्थापन पुर्जों से हो सकते हैं।.

प्रश्न 1: 12 kV वैक्यूम सर्किट ब्रेकर के ऊर्जाकरण से पहले स्वीकार्य न्यूनतम इन्सुलेशन प्रतिरोध क्या है?

IEC 62271-100 फील्ड कमीशनिंग के लिए पूर्ण न्यूनतम मान निर्दिष्ट नहीं करता, लेकिन उद्योग की प्रथा 2.5 kV DC परीक्षण वोल्टेज पर >1000 MΩ ( >2000 MΩ वरीय) की मांग करती है। 100–1000 MΩ के मान सीमांत स्थिति दर्शाते हैं—इपोक्सी इन्सुलेटरों में नमी, संदूषण या सूक्ष्म दरारों की जांच करें। 100 MΩ से नीचे, ऊर्जा न दें। 40°C पर 8-12 घंटे के लिए इन्सुलेशन कम्पार्टमेंट को सुखाएं और फिर से परीक्षण करें। हमारे क्षेत्र के अनुभव में, शिप किए गए VCBs में से 8% में नमी अवशोषण के कारण शुरू में 2000 MΩ बहाल हो जाता है। असफल इकाइयों को इन्सुलेटर बदलने के लिए फैक्ट्री वापस करना आवश्यक है।.

प्रश्न 2: कमीशनिंग के दौरान मैं यांत्रिक इंटरलॉक्स के सही ढंग से काम करने की पुष्टि कैसे करूँ?

हर निषिद्ध क्रिया को मैन्युअल रूप से आजमाएँ: (1) अर्थिंग स्विच चालू होने पर ब्रेकर बंद करने का प्रयास करें—भौतिक रूप से अवरुद्ध होना चाहिए; (2) ब्रेकर चालू होने पर उसे निकालने का प्रयास करें—यांत्रिक रूप से रोका जाना चाहिए; (3) ब्रेकर चालू होने पर संपर्क कम्पार्टमेंट तक पहुँचने का प्रयास करें—दरवाज़े का इंटरलॉक इसे खोलने से रोकना चाहिए। IEC 62271-200 के अनुसार केवल सॉफ़्टवेयर इंटरलॉक पर्याप्त नहीं हैं। प्रत्येक इंटरलॉक का सामान्य परिचालन बल के तहत परीक्षण करें—हल्का दबाव पर्याप्त नहीं है; रखरखाव तकनीशियन द्वारा उपयोग की जाने वाली यथार्थवादी बल लागू करें। प्रतिबंधित क्रियाओं का 100% भौतिक रूप से असंभव होना चाहिए। एक भी विफलता ऊर्जा प्रदान करने से पहले पूरे इंटरलॉक सिस्टम के निरीक्षण और समायोजन की आवश्यकता होती है।.

Q3: फील्ड कमीशनिंग परीक्षणों के दौरान कौन-सी संपर्क टाइमिंग सहिष्णुताएँ स्वीकार्य हैं?

IEC 62271-100 धारा 6.111 में 12 kV ब्रेकर्स के लिए उद्घाटन समय 30–60 ms निर्दिष्ट है (रेटिंग वर्ग और विच्छेदन क्षमता के अनुसार भिन्न)। क्षेत्र में स्वीकृति सहिष्णुता सामान्यतः नाममात्र मान के ±10% होती है। उदाहरण: 50 ms रेटेड उद्घाटन समय के लिए 45–55 ms स्वीकार्य है। त्रि-चरणीय समकालिकता (सबसे तेज़/सबसे धीमी पोल के बीच अंतर) ≤3 ms होनी चाहिए। टाइमिंग ड्रिफ्ट नाममात्र से >15% होने पर यांत्रिक समस्याएँ—स्प्रिंग थकान, लिंकज घिसावट, या स्नेहन में गिरावट—संकेतित होती हैं। हमने फील्ड में स्थापित 12% VCBs को सहनशीलता से अधिक मापा; 90% को तंत्र समायोजन के माध्यम से ठीक किया जा सकता था, 10% को फैक्ट्री मरम्मत की आवश्यकता थी। 5 लगातार संचालनों में स्थिरता की पुष्टि के लिए समायोजन के बाद पुनः परीक्षण करें।.

Q4: क्या मैं उच्च-वोल्टेज सहनशीलता परीक्षण छोड़ सकता हूँ यदि VCB के पास फैक्टरी के नियमित परीक्षण रिपोर्ट हैं?

नहीं। फैक्टरी में नियमित परीक्षण नियंत्रित परिस्थितियों में निर्माण की पुष्टि करते हैं; फील्ड कमीशनिंग परिवहन, भंडारण और ऑन-साइट असेंबली के बाद वास्तविक स्थापना की पुष्टि करती है। परिवहन के दौरान होने वाली कंपन इपॉक्सी इन्सुलेटरों में सूक्ष्म दरारें उत्पन्न कर सकती हैं (जो दृश्य निरीक्षण में दिखाई नहीं देतीं)। स्थापना त्रुटियाँ—अनुपयुक्त केबल टर्मिनेशन, दूषित इन्सुलेटर, नमी का प्रवेश—फैक्टरी परीक्षणों के दौरान अनुपस्थित फ्लैशओवर जोखिम पैदा करती हैं। IEC 62271-100 कारखाने में नियमित परीक्षणों की मांग करता है; IEC 62271-200 (पूर्ण इंस्टॉलेशन के लिए) ऑन-साइट कमीशनिंग परीक्षणों की मांग करता है। सामान्य प्रथा: कारखाने के नियमित परीक्षण वोल्टेज का 80% 1 मिनट के लिए (उदाहरण के लिए, 12 kV उपकरण के लिए 28 kV × 0.8 = 22.4 kV)। हमने फैक्ट्री परीक्षणों में उत्तीर्ण होने वाली 5% इंस्टॉलेशनों में कमीशनिंग परीक्षणों के दौरान इन्सुलेशन दोष पाए।.

Q5: VCB ऑन-साइट स्वीकार करने से पहले मुझे कौन-सी दस्तावेज़ीकरण प्राप्त करनी चाहिए?

न्यूनतम स्वीकार्य: (1) मान्यता प्राप्त प्रयोगशाला (KEMA, CESI, CPRI) से ब्रेकर रेटिंग वर्ग से बिल्कुल मेल खाने वाला टाइप-टेस्ट प्रमाणपत्र; (2) वास्तविक यूनिट का सीरियल नंबर दिखाने वाली नियमित परीक्षण रिपोर्ट; (3) माउंटिंग आयामों और क्लियरेंस के साथ आयामी CAD ड्रॉइंग्स; (4) साइट भाषा में निर्देश पुस्तिका; (5) लीड टाइम सहित स्पेयर पार्ट्स की सूची। महत्वपूर्ण: टाइप-टेस्ट प्रमाणपत्र रेटिंग से मेल खाना चाहिए—“12 kV, 25 kA” का प्रमाणपत्र “12 kV, 31.5 kA” को मान्य नहीं करता (अलग शॉर्ट-सर्किट वर्ग के लिए अलग परीक्षण आवश्यक)। सीरियल नंबर की ट्रेसबिलिटी सत्यापित करें: नेमप्लेट → नियमित परीक्षण रिपोर्ट → शिपिंग दस्तावेज़। हमने दस्तावेज़ों के अभाव/अनुरूप न होने के कारण 12% डिलीवरी को अस्वीकार कर दिया; आपूर्तिकर्ता द्वारा सुधार में औसतन 3-8 सप्ताह लगे।.

Q6: कमीशनिंग के दौरान मैं एंटी-पंपिंग फ़ंक्शन का परीक्षण कैसे करूँ?

एंटी-पंपिंग दोष की स्थिति में क्लोज बटन दबाए रखने पर बार-बार क्लोज-ट्रिप-क्लोज चक्र को रोकती है। परीक्षण: (1) चार्ज तंत्र को चार्ज करें और ब्रेकर को सामान्य रूप से बंद करें; (2) क्लोज बटन/स्विच को लगातार दबाए रखें; (3) ट्रिप कमांड जारी करें (पुश-बटन या रिले संपर्क द्वारा); (4) ब्रेकर को ट्रिप करना चाहिए और क्लोज बटन दबाए रहने तक खुला रहना चाहिए; (5) क्लोज बटन छोड़ने और फिर से दबाने पर केवल एक बार क्लोज ऑपरेशन की अनुमति होनी चाहिए। विफलता मोड: ब्रेकर “पंप” करता है (बार-बार बंद-खोल-बंद चक्र) जिससे संपर्क क्षति होती है। समाधान: एंटी-पंप रिले समायोजित करें (आमतौर पर 52a/52b संपर्क इंटरलॉक) या यदि यांत्रिक प्रकार का हो तो बदलें। वास्तविक साइट नियंत्रण वोल्टेज से परीक्षण करें—कुछ एंटी-पंप सर्किट वोल्टेज-संवेदनशील होते हैं। हमने पाया कि 8% इंस्टॉलेशनों में इंस्टॉलर की गलतफहमी के कारण एंटी-पंप अक्षम/बायपास किया गया था।.

Q7: लोड परीक्षण के दौरान प्राथमिक कनेक्शनों पर तापमान वृद्धि कितनी स्वीकार्य है?

IEC 62271-100 परिवेशी तापमान से अधिकतम तापमान वृद्धि निर्दिष्ट करता है: तांबे के संपर्क <75 K, चांदी-चढ़ाए टर्मिनल <80 K, बोल्टेड बसबार जोड़ <105 K। क्षेत्रीय अभ्यास: 2-घंटे के स्थिरीकरण के बाद 100% रेटेड करंट पर IR कैमरा से मापें। पास के क्षेत्रों की तुलना में 50 K से अधिक हॉट स्पॉट समस्याओं का संकेत देते हैं: अपर्याप्त टॉर्क (डेटाशीट विनिर्देशों के अनुसार पुनः टॉर्क करें, आमतौर पर M12 स्टड्स के लिए 40–60 N⋅m), संपर्क सतह पर ऑक्साइड की परत (विखोलें, आइसोप्रोपाइल अल्कोहल से साफ करें, पुनः संयोजित करें), या संरेखण त्रुटि (बसबार-से-टर्मिनल फिट की जाँच करें)। हमारे 200 इंस्टॉलेशन के थर्मल सर्वेक्षणों में, 10% ने गलत टॉर्क के कारण हॉट स्पॉट दिखाए; 3% को संरेखण के लिए बसबार का पुनः कार्य करने की आवश्यकता थी। क्षति बढ़ने से पहले पहले 30 दिनों में इन्हें पकड़ें।.