Нужны полные технические характеристики?

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Литая эпоксидная смола служит основой твердой изоляции в распределительных устройствах среднего напряжения. Она заключает в себе вакуумный выключатель Столбы, опоры для шинных проводников и втулки для передачи энергии между отсеками. Когда эпоксидная смола выходит из строя, вместе с ней выходит из строя и оборудование - часто во время пиковых нагрузок, когда сочетаются тепловые и электрические нагрузки.

В данном руководстве представлены систематические методы контроля для обнаружения трещин, пустот и следов в эпоксидных компонентах на напряжение от 12 до 40,5 кВ. Методы применимы для входного контроля, проверки при вводе в эксплуатацию и периодической оценки в процессе эксплуатации.

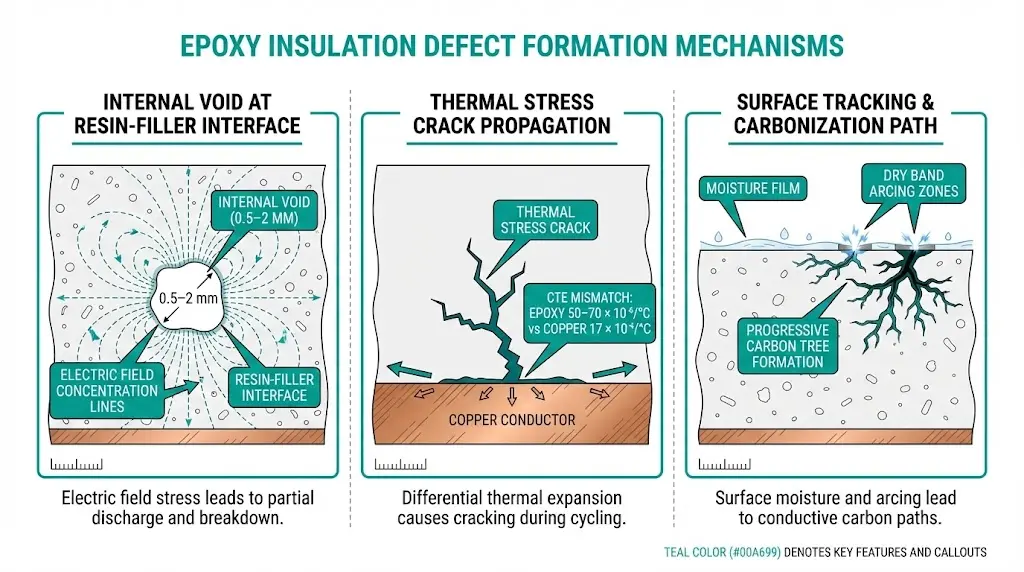

Понимание происхождения дефектов позволяет сфокусироваться на контроле. Каждый тип дефекта проходит определенный путь образования.

Пустоты образуются во время заливки, когда воздух или летучие соединения не могут выйти до застывания смолы. При оценке качества более 200 партий эпоксидных изоляторов пустоты размером более 0,5 мм постоянно концентрируются на границах между смолой и наполнителем, где смачивание происходит неполностью. Экзотермическая реакция отверждения создает температуру 120-180°C, создавая градиенты давления, которые приводят к образованию пузырьков газа.

Последствия для диэлектрика очень серьезны. Девственная эпоксидная смола выдерживает напряжение 20-25 кВ/мм. Пустота снижает местную пробивную прочность примерно до 3 кВ/мм из-за эффекта закона Пашена в замкнутых газовых полостях. Частичный разряд в этих пустотах создает температуру свыше 500°C, постепенно увеличивая дефект.

Термоциклирование приводит к образованию трещин из-за несоответствия коэффициента теплового расширения (КТР). Коэффициент теплового расширения незаполненной эпоксидной смолы составляет 50-70 × 10-⁶/°C, а медных проводников - 17 × 10-⁶/°C. Такое несоответствие создает межфазные напряжения, превышающие 15 МПа при разнице температур в 80°C. Трещины распространяются от острых углов, скоплений наполнителя и границ раздела проводников.

Опыт эксплуатации распределительных устройств вне помещений показывает, что циклическое изменение температуры от -25°C до +55°C приводит к образованию микротрещин в местах концентрации напряжений в течение 8-12 лет эксплуатации.

Слежение за поверхностью представляет собой прогрессирующую карбонизацию под воздействием длительного электрического напряжения в сочетании с влагой и загрязнениями. Когда загрязнение поверхности создает проводящие пленки влаги, протекает ток утечки. Ток нагревает поверхность неравномерно, создавая сухие полосы, в которых концентрируется сопротивление. Дуга, проходящая через эти сухие полосы, карбонизирует эпоксидную смолу, образуя постоянные проводящие дорожки.

Инспекции прибрежных подстанций показывают, что загрязнение соляным туманом ускоряет появление трещин, снижая сопротивление поверхностной изоляции ниже 10 MΩ в течение 18 месяцев после воздействия.

[Экспертный взгляд: показатели качества производства]

- Пожелтевшая эпоксидная смола свидетельствует о чрезмерной фиксации или воздействии ультрафиолета во время хранения - проверьте более тщательно на наличие внутренних напряжений

- Следы потеков на поверхностях указывают на проблемы с заполнением формы, которые коррелируют с внутренними скоплениями пустот

- Следы раковин на толстых участках часто перекрывают подповерхностные пустоты

- Разница в цвете от партии к партии требует обсуждения качества работы поставщика

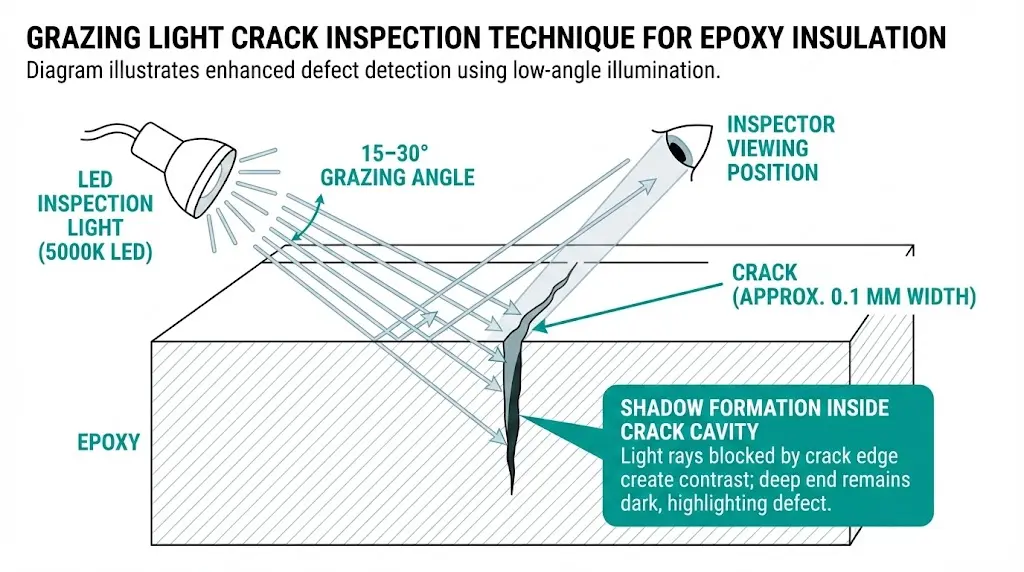

Визуальный осмотр позволяет выявить большинство дефектов трещин при систематическом проведении и правильном освещении.

Начните с детали на расстоянии вытянутой руки под рассеянным рассеянным светом. Медленно поворачивайте деталь на 360°. Трещины на поверхности длиной более 3 мм выглядят как теневые линии даже без увеличения.

Для детального изучения расположите светодиодную лампу под углом 15-30° к поверхности. Такой низкий угол создает тени, которые выявляют глубину и протяженность трещин. Систематически сканируйте от одного конца к другому, перекрывая зоны осмотра.

Ультрафиолетовый контроль позволяет обнаружить трещины, невидимые при белом свете. Многие производители добавляют в эпоксидные составы флуоресцентные трассеры. При освещении 365 нм трещины выглядят как яркие линии на более темном фоне. Этот метод позволяет обнаружить волосяные трещины в сложных геометрических формах.

Сконцентрируйте внимание на зонах повышенного стресса:

Не каждая трещина является основанием для отказа. Расположение и размер определяют подходящий ответ.

| Тип трещины | Местоположение | Максимально допустимый | Действие |

|---|---|---|---|

| Ширина волосяного покрова <0,1 мм | Ненапряженная поверхность | длина 5 мм | Принять с документацией |

| Ширина волосяного покрова <0,1 мм | Около металлической вставки | длина 2 мм | Откажитесь или проконсультируйтесь с производителем |

| Видимая ширина ≥0,1 мм | Любое место | Неприемлемо | Отклонить |

| Сквозная трещина | Любое место | Неприемлемо | Отклонить немедленно |

Трещины вблизи границ раздела проводников требуют строгой интерпретации. Усиление электрического поля на кончике трещины ускоряет возникновение частичного разряда. Волосяная трещина, которая на ненапряженной поверхности может существовать десятилетиями, вблизи высоковольтного проводника может разрушиться в течение нескольких месяцев.

Документируйте все обнаруженные трещины с помощью фотографий и измерений размеров. Эта базовая линия позволяет отслеживать тенденции во время последующих проверок.

Внутренние пустоты требуют методов обнаружения, не ограничивающихся визуальным осмотром. Три метода применимы как в полевых, так и в заводских условиях.

Ультразвуковой контроль с использованием импульсного эхо-сигнала позволяет обнаружить пустоты диаметром ≥0,3 мм в эпоксидной смоле толщиной до 80 мм. Метод работает благодаря тому, что пустоты создают несоответствие акустического импеданса, отражающего ультразвуковую энергию.

Для применения в полевых условиях:

Испытание ЧР позволяет выявить электрически активные пустоты, которые приводят к постепенному повреждению. Подайте напряжение 1,5-2,0 × номинальное напряжение фаза-земля и измерьте величину разряда.

PD-тестирование при входном контроле требует специального оборудования и контролируемых условий. Многие предприятия применяют этот метод только для особо ценных компонентов или случайной выборки из крупных партий.

Промышленный рентгеновский контроль выявляет пустоты независимо от электрической активности. Этот метод подходит для высокоценных компонентов, где расположение внутренних пустот имеет такое же значение, как и их наличие. Метод выявляет пустоты вблизи поверхностей проводников - места наибольшего риска, которые ультразвуковые методы могут пропустить из-за геометрической сложности.

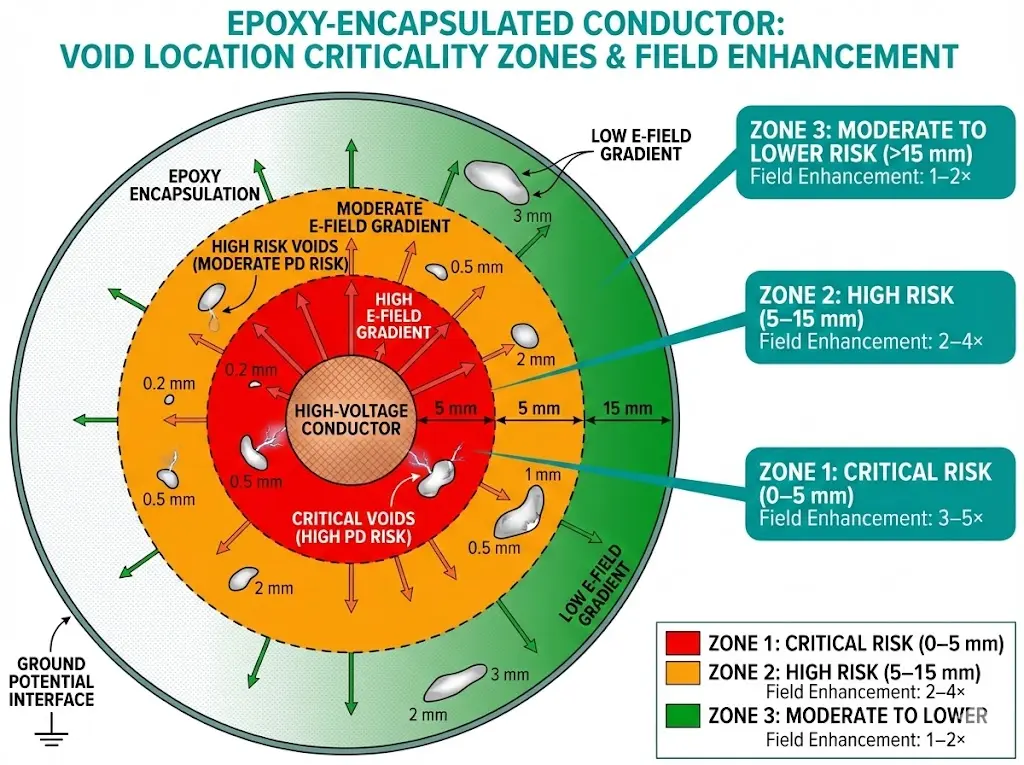

Положение определяет последствия. Пустоты вблизи проводников усиливают поле, что ускоряет частичный разряд.

| Расположение пустоты | Относительный риск | Усиление поля |

|---|---|---|

| В пределах 5 мм от проводника | Критический | 3-5× среднее поле |

| На границе с металлической вставкой | Высокий | 2-4× среднее поле |

| Центр сыпучих материалов | Умеренный | 1-2× среднее поле |

| Вблизи заземленной поверхности | Нижний | 1-1,5× среднее поле |

Отбраковывайте любые компоненты с пустотами в пределах 5 мм от поверхности проводников, независимо от размера пустот.

[Экспертный взгляд: реалии полевого PD-тестирования].

- Фоновый шум на действующих подстанциях часто превышает 5 pC - используйте стробирование и фильтрацию

- Температура влияет на величину ЧР; по возможности проводите испытания при стабильных температурных условиях

- Однократное испытание ЧР позволяет получить мгновенный снимок; динамика со временем позволяет определить скорость деградации

- Корреляция между обнаружением пустот UT и активностью PD составляет примерно 70% - некоторые пустоты остаются неактивными годами

Повреждения при отслеживании оставляют видимые следы на эпоксидных поверхностях. Распознавание позволяет вмешаться до возникновения вспышки.

Ищите эти индикаторы:

К зонам повышенного риска относятся наружные втулки, компоненты в промышленной среде с токопроводящей пылью, а также детали вблизи кабельных вводов, где скапливается конденсат.

CTI количественно определяет сопротивление слеживанию. В тесте IEC 60112 между электродами наносятся капли раствора хлорида аммония при увеличении напряжения до появления трекинга. Результаты служат ориентиром при выборе материала:

| Стоимость CTI | Классификация | Пригодность приложения |

|---|---|---|

| ≥600 V | CTI 600 | Открытый воздух, загрязненная среда |

| 400-599 V | CTI 400 | Внутри помещений, в нормальных условиях |

| <400 V | Не рекомендуется | Избегайте использования для изоляции МВ |

Качественные эпоксидные детали от известных производители компонентов распределительных устройств Укажите CTI ≥600 для любой поверхности, подверженной загрязнению окружающей средой.

Для компонентов, предназначенных для наружные установки VCB, Проверьте рейтинг CTI в зависимости от степени загрязнения местности. Прибрежные, промышленные и пустынные районы требуют CTI не ниже 600.

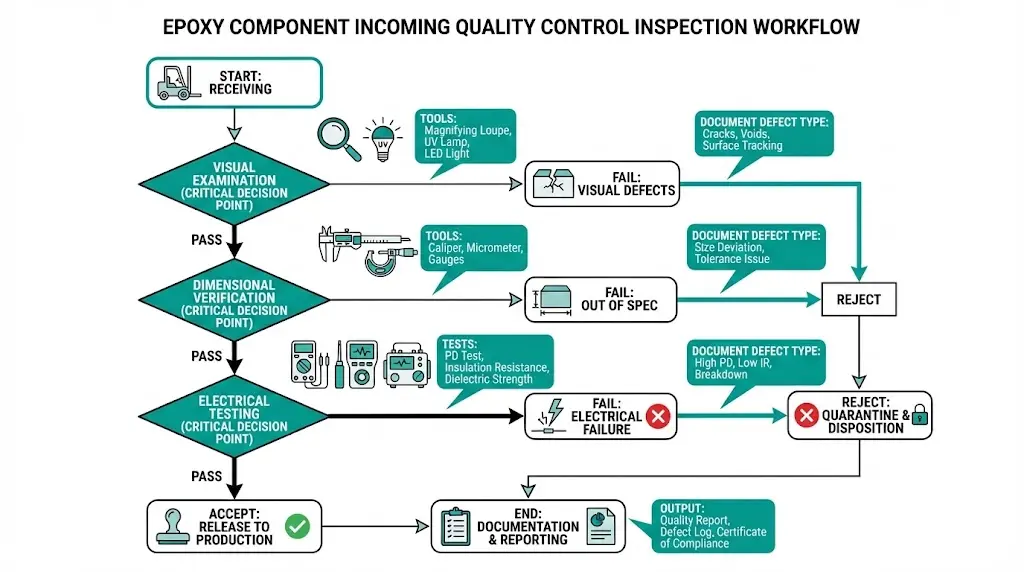

Систематическое документирование превращает инспекцию из субъективной оценки в обоснованный отчет о качестве.

Запись для каждой проверенной партии:

Эта документация помогает проанализировать первопричину в случае возникновения сбоев в работе и служит доказательством для гарантийных претензий.

Качество эпоксидных компонентов начинается с производства. XBRELE применяет тестирование входящих материалов, контроль процесса вакуумного литья и проверку частичной разрядки по стандарту 100% для каждой эпоксидной детали.

Стандартные характеристики включают:

Инженерная поддержка приложений касается полюсных сборок VCB, корпусов вакуумных контакторов, опорных изоляторов шин и нестандартных компонентов каркаса распределительных устройств.

Свяжитесь с XBRELE для получения спецификаций эпоксидных компонентов, сертификации материалов и оценки образцов.

Внешняя ссылка: IEC 60071 - IEC 60071 Координация изоляции

Большинство отказов в процессе эксплуатации вызвано пустотами, образовавшимися в результате производственных дефектов, вторым по распространенности механизмом являются трещины от термоциклирования. Отказы, связанные с отслеживанием воздействия окружающей среды, происходят в основном при установке на открытом воздухе или в загрязненных местах, где номинальные характеристики CTI не соответствуют условиям эксплуатации.

Расположение имеет большее значение, чем размер. Трещины в пределах 5 мм от любой поверхности проводника или на стыках металлических вставок представляют диэлектрический риск независимо от видимых размеров. Трещины на ненапряженных внешних поверхностях могут быть приемлемы, если они документированы и контролируются.

Величина ЧР более 10 пК при напряжении, в 1,2 раза превышающем номинальное, обычно требует исследования, хотя допустимые пределы зависят от типа компонента и спецификации производителя. Тренды более ценны, чем отдельные измерения - рост ЧР со временем указывает на активную деградацию.

Ультразвуковые методы надежно обнаруживают пустоты размером ≥0,3 мм в доступных геометрических зонах, но могут пропустить дефекты вблизи сложных металлических вставок или в тонких сечениях. Сочетание УТ с PD-испытаниями повышает надежность обнаружения для критически важных компонентов.

Большая высота над уровнем моря уменьшает плотность воздуха, снижая внешнее напряжение вспышки, но не влияя на поведение внутренних пустот. Расстояние ползучести становится более критичным на высоте более 1000 м. Критерии приемки внутренних дефектов остаются неизменными.

Ежегодный визуальный осмотр позволяет выявить грубую деградацию. Количественную оценку состояния обеспечивает тестирование ЧР каждые 3-5 лет или после значительных аварийных ситуаций. Более частая оценка может потребоваться в жестких условиях эксплуатации с циклическим изменением температуры или воздействием загрязнений.