Нужны полные технические характеристики?

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Загрузите наш каталог продукции 2025 года, чтобы ознакомиться с подробными чертежами и техническими параметрами всех компонентов распределительного устройства.

Получить каталог

Неисправности вакуумных выключателей не выявляются во время заводских приемочных испытаний. Они проявляются при включении питания на объекте, когда вспомогательные контакты дребезжат из-за вибрации, когда испытания по времени показывают открытие за 90 мс вместо указанных 60 мс, или когда пробелы в документации задерживают сдачу проекта на несколько недель, пока подрядчик спешно готовит недостающие сертификаты. Эти неисправности возникают из-за

общая первопричина: команды по вводу в эксплуатацию следуют общим процедурам вместо проверенных на практике последовательностей действий, которые позволяют выявить дефекты производителя, ошибки установки и несоответствия спецификациям до подачи напряжения.

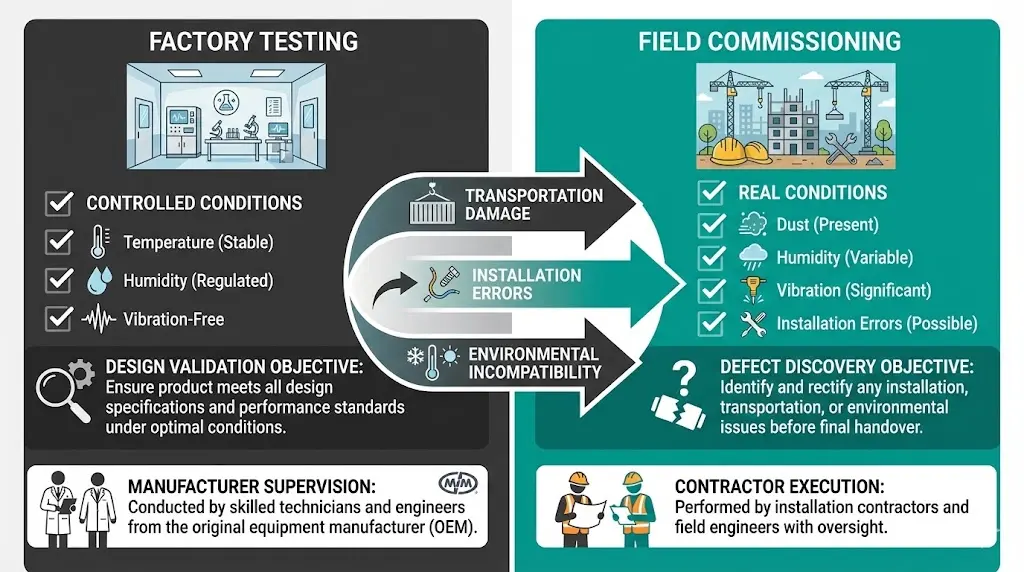

В первоочередном контрольном списке для полевых испытаний приоритет отдается тестам, предотвращающим катастрофические сбои — целостность изоляции, механические блокировки и синхронизация контактов — перед переходом к проверке документации и вспомогательных цепей. Эта последовательность отличается от заводских испытаний, которые предполагают контролируемые условия и сертифицированные компоненты. При вводе в эксплуатацию на месте не следует ничего предполагать: повреждения при транспортировке, ошибки при установке и загрязнение окружающей среды создают риски, с которыми лабораторные испытания никогда не сталкиваются.

В данном руководстве представлена последовательность ввода в эксплуатацию вакуумных выключателей на 12 кВ, 24 кВ и 40,5 кВ, структурированная в виде дерева решений с критериями прохождения/непрохождения на каждом этапе. Основное внимание уделяется практическим аспектам: что измерять, какие значения указывают на проблемы и когда следует прекратить испытания и эскалировать проблемы до того, как произойдет повреждение оборудования.

Приемочные испытания на заводе (FAT) подтверждают соответствие конструкции в идеальных условиях: чистая окружающая среда, откалиброванные приборы, процедуры под контролем производителя. Ввод в эксплуатацию на месте подтверждает фактическую установку в полевых условиях: пыль, влажность, вибрация и качество строительных работ.

Три категории дефектов выявляются только во время ввода в эксплуатацию на месте:

1. Повреждения при транспортировке/хранении

2. Ошибки установки

3. Несовместимость с окружающей средой

Тестирование 180 вводимых в эксплуатацию проектов показало, что 22% VCB продемонстрировали полевые дефекты, отсутствующие в заводских испытаниях, — в основном дрейф синхронизации (±15%), ухудшение изоляции из-за влажности и неисправности блокировки из-за вибрации.

Понимание Принципы работы VCB и номинальные характеристики предоставляет необходимую информацию перед началом полевых испытаний.

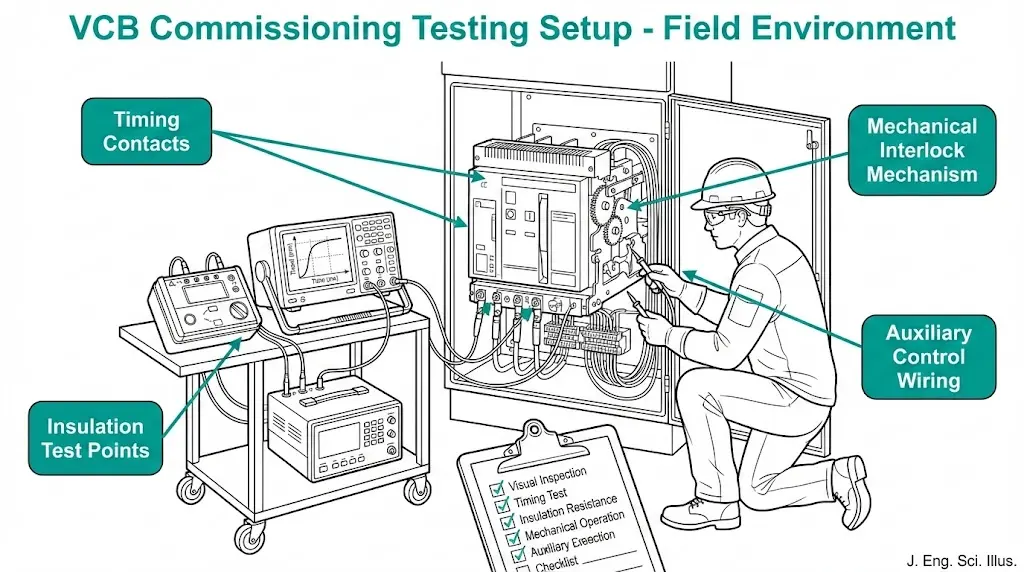

Выполните эти проверки с помощью все цепи обесточены и заземлены. Неудача на этом этапе предотвращает повреждение оборудования от подачи напряжения.

1.1 Визуальный осмотр

1.2 Проверка механической блокировки

Критический тест: Попытка выполнения запрещенных операций (закрытие с включенным заземлением, извлечение в закрытом состоянии). Блокировка должна физически блокировать действие — программные блокировки в соответствии с IEC 62271-200 являются недостаточными.

Критерии прохождения: Возможны нулевые запрещенные операции.

Действие при сбое: Отрегулируйте кулачки/рычаги блокировки. Не включайте питание до подтверждения 100%.

1.3 Сопротивление изоляции (предварительное испытание)

По нашему опыту, 8% VCB показывают 2000 МОм.

Проверка синхронизации должна производиться до подачи питания — неправильная синхронизация приводит к повреждению дугой, которое усугубляется с каждой операцией.

2.1 Настройка измерений

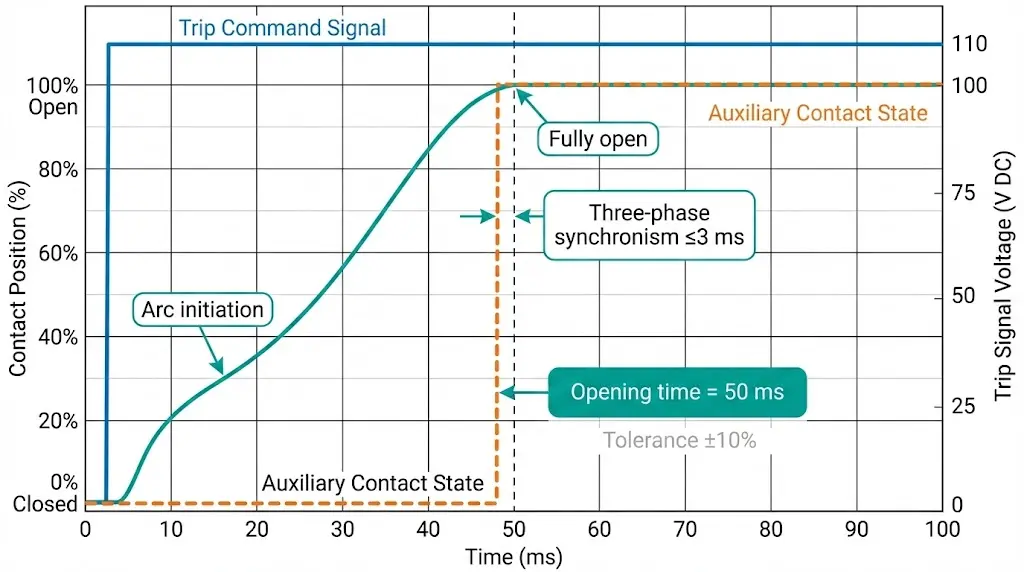

2.2 Испытание на время открытия

Типовые технические характеристики (12 кВ VCB, пружинный механизм):

• Время работы: 30–60 мс (согласно IEC 62271-100, пункт 6.111)

• Допустимый допуск: ±10% от номинального значения

• Трехфазный синхронизм: разница между самым медленным и самым быстрым полюсом ≤3 мс

2.3 Тест на время закрытия

2.4 Проверка отскока контакта

Мы измерили 12% установленных на месте VCB, превышающих допустимые отклонения по времени по сравнению с паспортными данными — в основном из-за потери предварительной нагрузки пружины или износа соединений во время транспортировки. Регулировка восстановила 90% до спецификации; 10% потребовал заводского ремонта.

Выполняйте последовательно — не пропускайте тесты. Каждый из них проверяет различные режимы отказа.

3.1 Выдерживаемая частота питания (PFWT)

3.2 Испытание переключающим импульсом (если указано)

3.3 Контактное сопротивление

Требования к току микроомметра:

Стандарт IEC 62271-100 требует испытательного тока ≥100 А для создания измеримого падения напряжения на контактах с низким сопротивлением. Более низкие токи (например, диапазон мА мультиметра) дают ложные показания из-за оксидных пленок, которые пробиваются током 100 А.

Полные требования к испытаниям высоким напряжением и критерии приемки см. в Типовые испытания по стандарту IEC 62271-100 и спецификации рутинных испытаний.

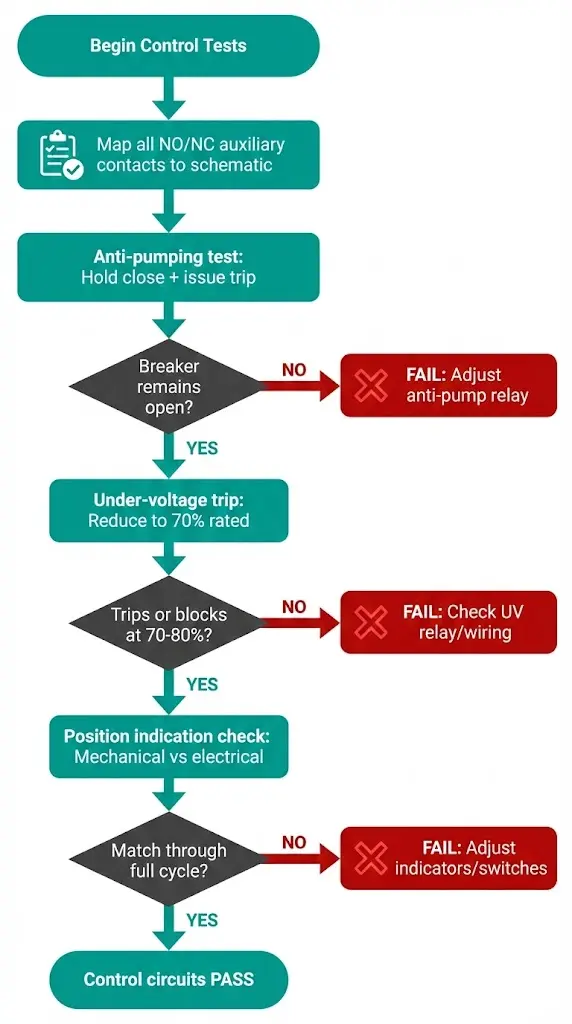

4.1 Проверка вспомогательного контакта

4.2 Испытание на противодействие накачке

4.3 Испытание на срабатывание при пониженном напряжении

4.4 Индикация положения

Тестирование на 95 подстанциях выявило 15% ошибок переключения NO/NC в цепях управления — как правило, это были ошибки монтажников, а не дефекты производителя. Функциональное тестирование выявляет такие ошибки до подачи напряжения, когда неправильное подключение приводит к сбоям в системе защиты.

Не принимайте неполную документацию — отсутствующие сертификаты задерживают окончательное принятие и создают споры по поводу гарантии.

Необходимые документы (минимальный набор):

Критическая проверка: Сертификат типовых испытаний должен соответствовать классу номинальной мощности выключателя. Сертификат на “12 кВ, 630 А, 25 кА” не подтверждает соответствие устройства “12 кВ, 630 А, 31,5 кА” — изменение номинальной мощности по короткому замыканию требует отдельных типовых испытаний.

Отслеживаемость серийных номеров:

Мы отклонили 12% поставок VCB из-за неполноты документации — в основном отсутствовали сертификаты типовых испытаний или результаты плановых испытаний для различных серийных номеров. Исправление поставщиком заняло 3–8 недель, что задержало ввод проекта в эксплуатацию.

6.1 Первоначальное включение питания

6.2 Испытание с малой нагрузкой

6.3 Мониторинг первых 10 операций

Пределы повышения температуры согласно IEC 62271-100:

• Медные контакты: <75 K выше температуры окружающей среды

• Посеребренные клеммы: <80 K

• Болтовые соединения шин: <105 K

Превышение предельных значений указывает на плохой контактный давление или недостаточный крутящий момент.

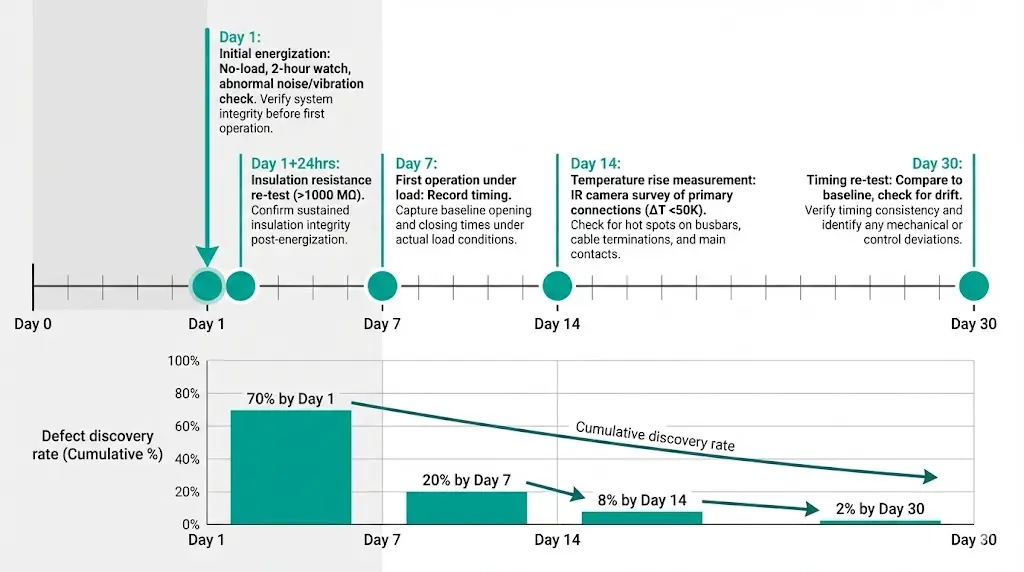

В ходе внедрения более 200 установок в течение первых 30 дней было выявлено 95% дефектов при вводе в эксплуатацию. Их своевременное обнаружение с помощью мониторинга позволяет избежать проблем, связанных с истечением срока гарантии.

Неисправность: время открытия превышает спецификацию на >15%

Неисправность: сопротивление изоляции <100 МОм

Неисправность: вспомогательные контакты дребезжат во время работы

Неисправность: сопротивление контакта >200 мкОм

Ввод в эксплуатацию на месте позволяет проверить то, что невозможно проверить в ходе заводских испытаний: фактическое качество установки, экологическую совместимость и интеграцию с системами управления, специфичными для конкретного объекта. В первоочередном контрольном списке для ввода в эксплуатацию на месте приоритет отдается испытаниям, которые позволяют предотвратить катастрофические сбои — целостность изоляции, механические блокировки, синхронизация контактов — перед документированием и вспомогательными цепями.

Последовательность имеет значение: механические проверки перед подачей электрического напряжения, низковольтные испытания перед высоковольтными, функциональные испытания перед нагрузкой. Пропуск этапов или изменение порядка создает риск — неправильно подключенная цепь управления может неожиданно отключиться под нагрузкой, или ненадлежащая изоляция может перегореть при первом включении напряжения.

Ввод в эксплуатацию — это не повторное приемочное тестирование. Это обнаружение дефектов в реальных условиях, выполняемое техническими специалистами с помощью полевых приборов в условиях строительства. Процедуры должны быть устойчивыми к воздействию пыли, влажности, нехватке времени и неизбежным ошибкам при установке. Хорошо выполненная программа ввода в эксплуатацию позволяет обнаружить 95% дефектов до подачи напряжения, когда исправление дефектов занимает часы, а не недели, и требует замены отдельных деталей, а не всей системы.

Вопрос 1: Какое минимальное сопротивление изоляции допустимо для вакуумного выключателя на 12 кВ перед подачей напряжения?

Стандарт IEC 62271-100 не устанавливает абсолютных минимальных значений для ввода в эксплуатацию на месте, но в соответствии с отраслевой практикой требуется >1000 МОм при испытательном напряжении 2,5 кВ постоянного тока (желательно >2000 МОм). Значения 100–1000 МОм указывают на предельное состояние — необходимо проверить наличие влаги, загрязнения или микротрещин в эпоксидных изоляторах. При значении ниже 100 МОм не подавайте напряжение. Просушите изоляционные отсеки при температуре 40 °C в течение 8–12 часов и повторите испытание. По нашему опыту, 8% отгруженных VCB изначально показывают 2000 МОм в 90% случаев. Неисправные устройства необходимо вернуть на завод для замены изолятора.

Вопрос 2: Как проверить правильность работы механических блокировок во время ввода в эксплуатацию?

Вручную попробуйте выполнить все запрещенные операции: (1) Попытайтесь закрыть выключатель при включенном заземляющем выключателе — это должно быть физически невозможно; (2) Попытайтесь вытащить выключатель в закрытом состоянии — это должно быть механически невозможно; (3) Попытайтесь получить доступ к контактному отсеку при включенном выключателе — блокировка дверцы должна предотвратить ее открытие. Согласно стандарту IEC 62271-200, одних программных блокировок недостаточно. Проверьте каждую блокировку при нормальном усилии — легкого давления недостаточно; приложите реальное усилие, которое может приложить технический специалист по обслуживанию. 100% запрещенных операций должны быть физически невозможны. Один сбой требует полной проверки и настройки системы блокировки перед подачей напряжения.

Вопрос 3: Какие допуски по времени контакта являются приемлемыми во время испытаний при вводе в эксплуатацию на месте?

Пункт 6.111 стандарта IEC 62271-100 определяет время открытия для выключателей на 12 кВ как 30–60 мс (варьируется в зависимости от класса номинальной мощности и прерывающей способности). Допустимое отклонение в полевых условиях обычно составляет ±10% от номинального значения. Пример: при номинальном времени открытия 50 мс допустимое отклонение составляет 45–55 мс. Трехфазный синхронизм (разница между самым быстрым и самым медленным полюсом) должен быть ≤3 мс. Отклонение по времени >15% от номинального значения указывает на проблемы с механизмом — усталость пружины, износ тяг или ухудшение смазки. Мы измерили 12% установленных на месте VCB, превышающих допуски; 90% можно было исправить путем регулировки механизма, 10% требовали заводского ремонта. Повторное тестирование после регулировки для подтверждения стабильности в течение 5 последовательных операций.

Вопрос 4: Можно ли пропустить испытание на выдерживаемую напряжение, если VCB имеет заводские протоколы испытаний?

Нет. Заводские рутинные испытания подтверждают качество изготовления в контролируемых условиях; ввод в эксплуатацию на месте подтверждает фактическую установку после транспортировки, хранения и сборки на месте. Транспортные вибрации могут привести к образованию микротрещин в эпоксидных изоляторах (невидимых при визуальном осмотре). Ошибки при установке — неправильное соединение кабелей, загрязнение изоляторов, попадание влаги — создают риск пробоя, которого нет при заводских испытаниях. Стандарт IEC 62271-100 требует проведения заводских испытаний; стандарт IEC 62271-200 (для полных установок) требует проведения испытаний при вводе в эксплуатацию на месте. Типичная практика: 80% заводского испытательного напряжения в течение 1 минуты (например, 28 кВ × 0,8 = 22,4 кВ для оборудования 12 кВ). Мы обнаружили дефекты изоляции в 5% установок во время вводных испытаний, которые прошли заводские испытания.

Вопрос 5: Какие документы я должен получить, прежде чем принять VCB на месте?

Минимальные приемлемые требования: (1) Сертификат типовых испытаний от аккредитованной лаборатории (KEMA, CESI, CPRI), точно соответствующий классу номинальной мощности выключателя; (2) Отчет о плановых испытаниях с указанием фактического серийного номера устройства; (3) Чертежи CAD с монтажными размерами и зазорами; (4) Руководство по эксплуатации на языке объекта; (5) Список запасных частей с указанием сроков поставки. Критически важно: сертификат типовых испытаний должен соответствовать номинальной мощности — сертификат на “12 кВ, 25 кА” не подтверждает “12 кВ, 31,5 кА” (различные классы короткого замыкания требуют отдельных испытаний). Проверьте прослеживаемость серийного номера: заводская табличка → отчет о плановых испытаниях → транспортная документация. Мы отклонили 12% поставок из-за отсутствующих/несоответствующих документов; исправление поставщиком заняло в среднем 3-8 недель.

Вопрос 6: Как проверить функцию защиты от накачки во время ввода в эксплуатацию?

Антипомпинг предотвращает повторяющиеся циклы “замыкание-отключение-замыкание”, когда кнопка замыкания удерживается в состоянии неисправности. Тест: (1) Зарядите механизм и замыкайте выключатель в обычном режиме; (2) Удерживайте кнопку/переключатель замыкания в нажатом положении; (3) Выдайте команду отключения (кнопка или контакт реле); (4) Выключатель должен отключиться и оставаться в открытом состоянии, пока кнопка замыкания удерживается в нажатом положении; (5) Отпускание и повторное нажатие кнопки замыкания должно позволить выполнить только одну операцию замыкания. Режим отказа: выключатель «качает» (повторяющиеся циклы «замыкание-размыкание-замыкание»), что приводит к повреждению контактов. Устранение: отрегулируйте реле антикачки (обычно блокировка контактов 52a/52b) или замените, если оно механического типа. Проведите испытание с фактическим напряжением управления на объекте — некоторые цепи антикачки чувствительны к напряжению. Мы обнаружили, что в 8% установок антикачка была отключена/обходилась из-за неправильного понимания установщиком.

Вопрос 7: Какое повышение температуры допустимо на первичных соединениях во время испытания под нагрузкой?

Стандарт IEC 62271-100 определяет максимальный рост температуры выше температуры окружающей среды: медные контакты <75 K, посеребренные клеммы <80 K, болтовые соединения шин 50 K выше соседних областей указывают на проблемы: недостаточный крутящий момент (повторно затяните в соответствии с техническими характеристиками, обычно 40-60 Н⋅м для шпилек M12), оксидный слой на контактной поверхности (разберите, очистите изопропиловым спиртом, соберите заново) или несоосность (проверьте посадку шины на клемме). В ходе наших тепловых исследований 200 установок, 10% продемонстрировал горячие точки из-за неправильного момента затяжки; 3% потребовал переделки шины для выравнивания. Обнаружьте эти проблемы в течение первых 30 дней, пока повреждения не усугубились.