هل تحتاج إلى المواصفات الكاملة؟

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

قم بتنزيل كتالوج منتجاتنا لعام 2025 للحصول على رسومات تفصيلية ومعايير تقنية لجميع مكونات المفاتيح الكهربائية.

احصل على الكتالوج

يُستخدم راتنجات الإيبوكسي المصبوب كعمود فقري للعزل الصلب في مجموعة المفاتيح الكهربائية متوسطة الجهد. وهو يغلف قاطع الدائرة الكهربائية الفراغي الأعمدة، ويدعم موصلات الناقلات، ويشكل البطانات التي تنقل الطاقة بين المقصورات. عندما يفشل الإيبوكسي، تفشل المعدات معه - غالبًا أثناء ذروة الطلب عندما تجتمع الضغوط الحرارية والكهربائية.

يقدم هذا الدليل الميداني طرق الفحص المنهجي للكشف عن الشقوق والفراغات والتتبع في مكونات الإيبوكسي المصنفة من 12 كيلو فولت حتى 40.5 كيلو فولت. تنطبق التقنيات على الفحص الوارد والتحقق من التشغيل والتقييم الدوري أثناء الخدمة.

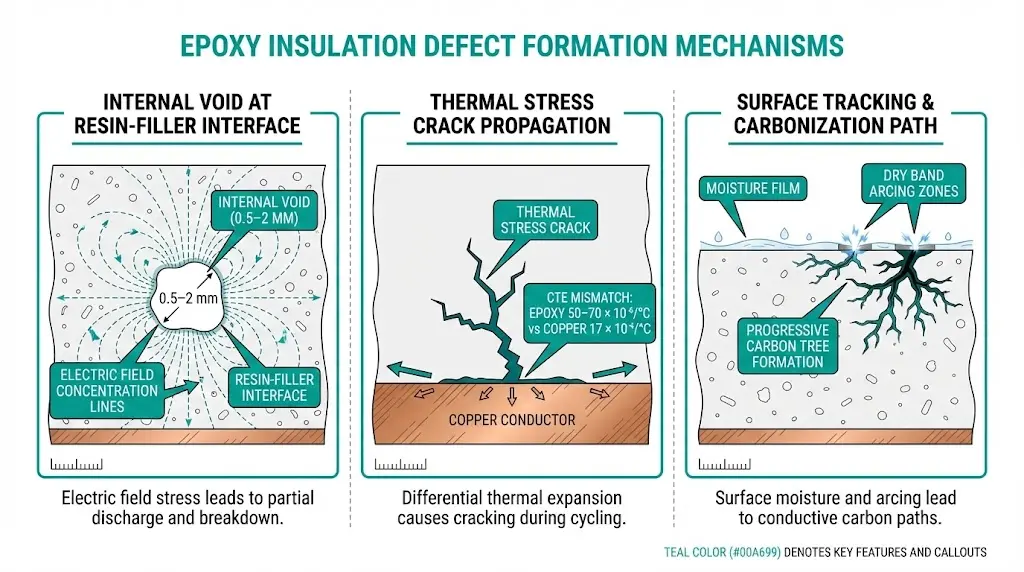

فهم أصول العيوب يزيد من تركيز الفحص. يتبع كل نوع من أنواع العيوب مسار تكوين متميز.

تتشكل الفراغات أثناء الصب عندما لا يمكن للهواء المحبوس أو المركبات المتطايرة الهروب قبل أن يتشكل الراتنج. في تقييمات الجودة عبر أكثر من 200 دفعة عازل إيبوكسي في أكثر من 200 دفعة، تتركز الفراغات التي يزيد حجمها عن 0.5 مم باستمرار في واجهات الراتنج والحشو حيث يكون الترطيب غير مكتمل. يولد تفاعل المعالجة الطاردة للحرارة درجات حرارة تتراوح بين 120-180 درجة مئوية، مما يخلق تدرجات ضغط تؤدي إلى تنامي فقاعات الغاز.

العواقب العازلة شديدة. يتحمل الإيبوكسي البكر 20-25 كيلو فولت/مم. ويؤدي الفراغ إلى انخفاض قوة الانهيار المحلي إلى حوالي 3 كيلو فولت/مم بسبب تأثيرات قانون باشن في تجاويف الغاز المغلقة. يؤدي التفريغ الجزئي داخل هذه الفراغات إلى توليد درجات حرارة تتجاوز 500 درجة مئوية، مما يؤدي إلى تضخم العيب تدريجيًا.

يؤدي التدوير الحراري إلى تكوين الشقوق من خلال عدم تطابق معامل التمدد الحراري (CTE). يُظهر الإيبوكسي غير المملوء معامل التمدد الحراري 50-70 × 10- 10 ⁶/°مئوية بينما يبلغ قياس الموصلات النحاسية 17 × 10- 10- ⁶/°مئوية. يولد عدم التطابق هذا ضغوطًا بينية تتجاوز 15 ميجا باسكال عند فروق درجة حرارة 80 درجة مئوية. تنتشر الشقوق من الزوايا الحادة ومجموعات الحشو وواجهات الموصلات.

تُظهر التجربة الميدانية مع مجموعة المفاتيح الكهربائية الخارجية أن تدوير درجة الحرارة بين -25 درجة مئوية و+55 درجة مئوية ينتج عنه تشققات دقيقة في نقاط تركيز الإجهاد خلال 8-12 سنة من الخدمة.

يمثل التتبع السطحي تفحيمًا تدريجيًا تحت ضغط كهربائي مستمر مع الرطوبة والملوثات. عندما يخلق تلوث السطح أغشية رطوبة موصلة، يتدفق تيار التسرب. يقوم التيار بتسخين السطح بشكل غير متساوٍ، مما يخلق نطاقات جافة حيث تتركز المقاومة. يؤدي التقوس عبر هذه الأشرطة الجافة إلى كربنة الإيبوكسي، مما يشكل مسارات موصلة دائمة.

تُظهر عمليات فحص المحطات الفرعية الساحلية أن تلوث الضباب الملحي يسرع من بدء التتبع، مما يقلل من مقاومة العزل السطحي إلى أقل من 10 م/أم خلال 18 شهرًا من التعرض.

[رؤى الخبراء: مؤشرات جودة التصنيع]

- يشير اصفرار الإيبوكسي إلى التعرض الزائد أو الأشعة فوق البنفسجية أثناء التخزين - افحص بعناية أكبر بحثًا عن الإجهاد الداخلي

- تشير علامات التدفق على الأسطح إلى وجود مشاكل في ملء القالب ترتبط بتجمعات الفراغات الداخلية

- غالبًا ما تغطي علامات الغرق بالقرب من المقاطع السميكة الفراغات تحت السطحية

- يستدعي اختلاف الألوان من دفعة لأخرى مناقشة جودة الموردين

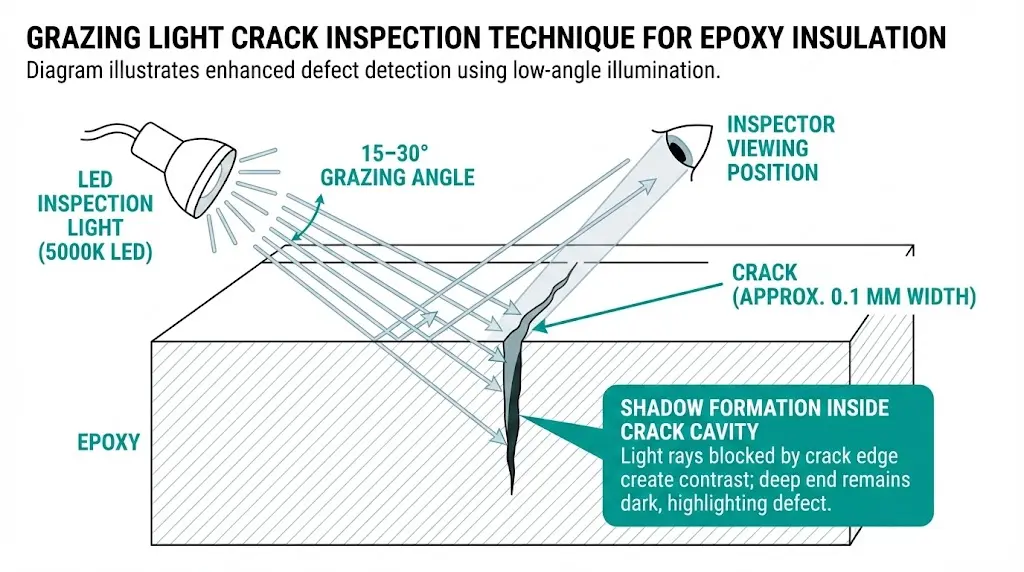

يكتشف الفحص البصري معظم عيوب الشقوق عند إجرائه بشكل منهجي مع إضاءة مناسبة.

ابدأ بالجزء على طول الذراع تحت إضاءة محيطة منتشرة. قم بالتدوير ببطء خلال 360 درجة. تظهر الشقوق السطحية التي يزيد طولها عن 3 مم كخطوط ظل حتى بدون تكبير.

للفحص التفصيلي، ضع مصباح LED بزاوية رعي بزاوية 15-30 درجة على السطح. تخلق هذه الزاوية المنخفضة ظلالاً تكشف عن عمق الشقوق ومداها. افحص بشكل منتظم من طرف إلى آخر، مع تداخل مناطق الفحص.

يكشف الفحص بالأشعة فوق البنفسجية عن الشقوق غير المرئية تحت الضوء الأبيض. تضيف العديد من الشركات المصنعة متتبعات الفلورسنت إلى تركيبات الإيبوكسي. تحت إضاءة 365 نانومتر، تظهر الشقوق كخطوط ساطعة على خلفية داكنة. تتفوق هذه التقنية في العثور على الشقوق الشعرية في الأشكال الهندسية المعقدة.

ركز الانتباه على المناطق عالية التوتر:

ليس كل صدع يستدعي الرفض. يحدد الموقع والحجم الاستجابة المناسبة.

| نوع التصدع | الموقع | الحد الأقصى المسموح به | الإجراء |

|---|---|---|---|

| خط الشعر <0.1 مم عرض 0.1 مم | سطح غير مجهد | طول 5 مم | القبول بالوثائق |

| خط الشعر <0.1 مم عرض 0.1 مم | إدراج معدني قريب من المعدن | 2 مم طول 2 مم | رفض أو استشارة الشركة المصنعة |

| مرئي ≥0.1 مم عرض 0.1 مم | أي موقع | غير مقبول | رفض |

| عبر الشق العابر | أي موقع | غير مقبول | الرفض فوراً |

تتطلب الشقوق بالقرب من واجهات الموصلات تفسيرًا صارمًا. يؤدي تعزيز المجال الكهربائي عند طرف الشق إلى تسريع بدء التفريغ الجزئي. يمكن أن يتطور التصدع الشعري الذي قد يعيش لعقود على سطح غير مجهد إلى فشل في غضون أشهر بالقرب من موصل عالي الجهد.

توثيق جميع الشقوق المقبولة بالصور الفوتوغرافية وقياسات الأبعاد. يتيح خط الأساس هذا تحديد الاتجاهات أثناء عمليات الفحص اللاحقة.

تتطلب الفراغات الداخلية طرق كشف تتجاوز الفحص البصري. تنطبق ثلاث تقنيات على الإعدادات الميدانية والمصنع.

يكتشف الفحص بالصدى النبضي بالموجات فوق الصوتية الفراغات التي يبلغ قطرها 0.3 مم في الإيبوكسي حتى سمك 80 مم. تعمل هذه التقنية لأن الفراغات تخلق عدم تطابق في المعاوقة الصوتية التي تعكس طاقة الموجات فوق الصوتية.

للتطبيق الميداني:

يحدد اختبار PD الفراغات النشطة كهربائيًا - تلك التي ستسبب تلفًا تدريجيًا. قم بتطبيق الجهد عند 1.5-2.0 × جهد الطور إلى الأرض المقدر وقياس حجم التفريغ.

يتطلب اختبار PD أثناء الفحص الوارد معدات متخصصة وظروفًا خاضعة للرقابة. وتحتفظ العديد من المنشآت بهذه الطريقة للمكونات عالية القيمة أو أخذ عينات عشوائية من دفعات كبيرة.

يكشف الفحص الصناعي بالأشعة السينية عن الفراغات بغض النظر عن النشاط الكهربائي. تناسب هذه الطريقة المكونات عالية القيمة حيث يكون موقع الفراغات الداخلية مهمًا بقدر أهمية وجود الفراغات. وتحدد هذه التقنية الفراغات بالقرب من أسطح الموصلات - وهي المواقع الأكثر خطورة - التي قد تغفلها طرق الموجات فوق الصوتية بسبب التعقيد الهندسي.

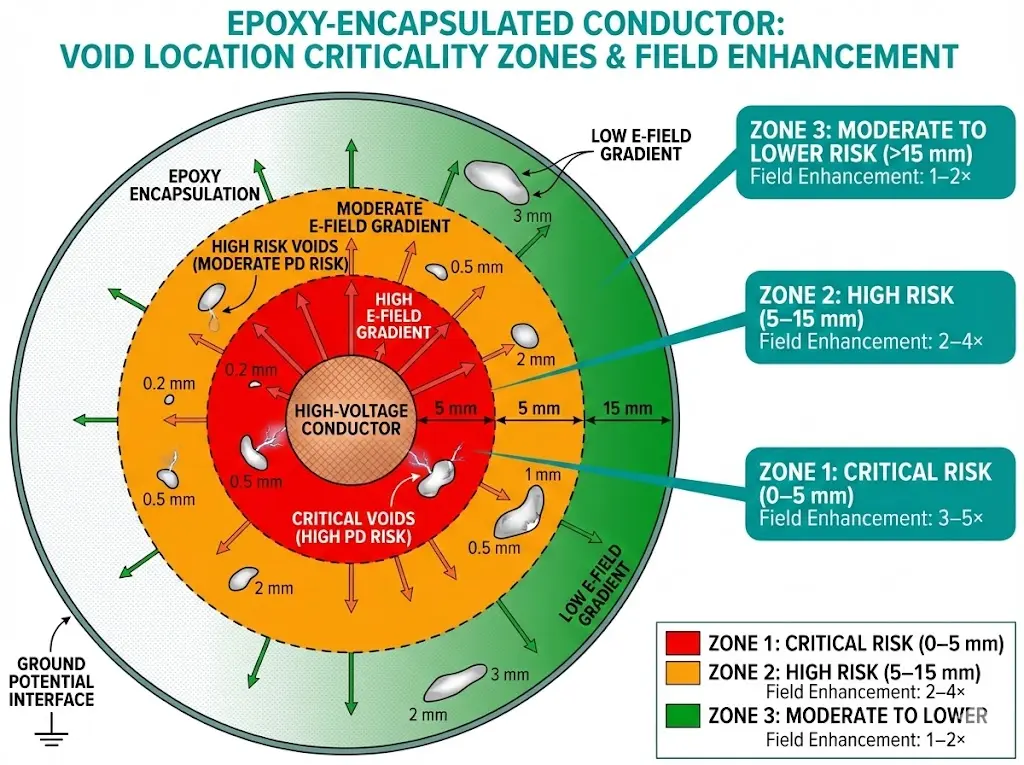

يحدد الموضع النتيجة. تتعرض الفراغات القريبة من الموصلات لتعزيز المجال الذي يسرع التفريغ الجزئي.

| موقع الفراغ | المخاطر النسبية | التحسين الميداني |

|---|---|---|

| في حدود 5 مم من الموصل | حرج | 3-5 × متوسط المجال |

| عند واجهة الإدخال المعدني | عالية | 2-4 × 2-4 × متوسط المجال |

| مركز المواد السائبة | معتدل | 1-2 × × متوسط الحقل |

| بالقرب من السطح الأرضي | أقل | 1-1.5 × 1-1.5 × متوسط المجال |

رفض أي مكون به فراغات في حدود 5 مم من أسطح الموصلات، بغض النظر عن حجم الفراغ.

[رؤى الخبراء: حقائق اختبار PD الاختبار الميداني]

- غالبًا ما تتجاوز ضوضاء الخلفية في المحطات الفرعية العاملة 5 pC-استخدام التداخل والتصفية

- تؤثر درجة الحرارة على حجم PD؛ اختبر في ظروف حرارية مستقرة عندما يكون ذلك ممكنًا

- يوفر اختبار PD واحد لقطة سريعة؛ ويكشف الاتجاه بمرور الوقت عن معدل التدهور

- يعمل الارتباط بين اكتشاف الفراغات UT ونشاط PD حوالي 70% - تظل بعض الفراغات غير نشطة لسنوات

يترك تتبع التلف دليلاً مرئيًا على أسطح الإيبوكسي. يتيح التعرف عليها التدخل قبل حدوث الوميض.

ابحث عن هذه المؤشرات

تشمل مناطق الفحص عالية الخطورة البطانات الخارجية، والمكونات في البيئات الصناعية ذات الغبار الموصل، والأجزاء القريبة من مداخل الكابلات حيث يتجمع التكثيف.

يقيس اختبار CTI مقاومة التتبع. يطبق اختبار IEC 60112 IEC 60112 قطرات محلول كلوريد الأمونيوم بين الأقطاب الكهربائية مع زيادة الجهد حتى يحدث التتبع. توجه النتائج اختيار المواد:

| قيمة CTI | التصنيف | ملاءمة التطبيق |

|---|---|---|

| ≥600 V | CTI 600 | البيئات الخارجية الملوثة |

| 400-599 V | CTI 400 | البيئات الداخلية العادية |

| <400 V | غير موصى به | تجنبه لعزل MV |

قطع إيبوكسي عالية الجودة من قطع إيبوكسي عالية الجودة من الشركات المصنعة لمكونات المفاتيح الكهربائية حدد CTI ≥600 لأي سطح معرض للتلوث البيئي.

بالنسبة للمكونات الموجهة إلى تركيبات VCB الخارجية, ، تحقق من تصنيف CTI مقابل شدة تلوث الموقع. تتطلب البيئات الساحلية والصناعية والصحراوية تصنيف CTI 600 كحد أدنى.

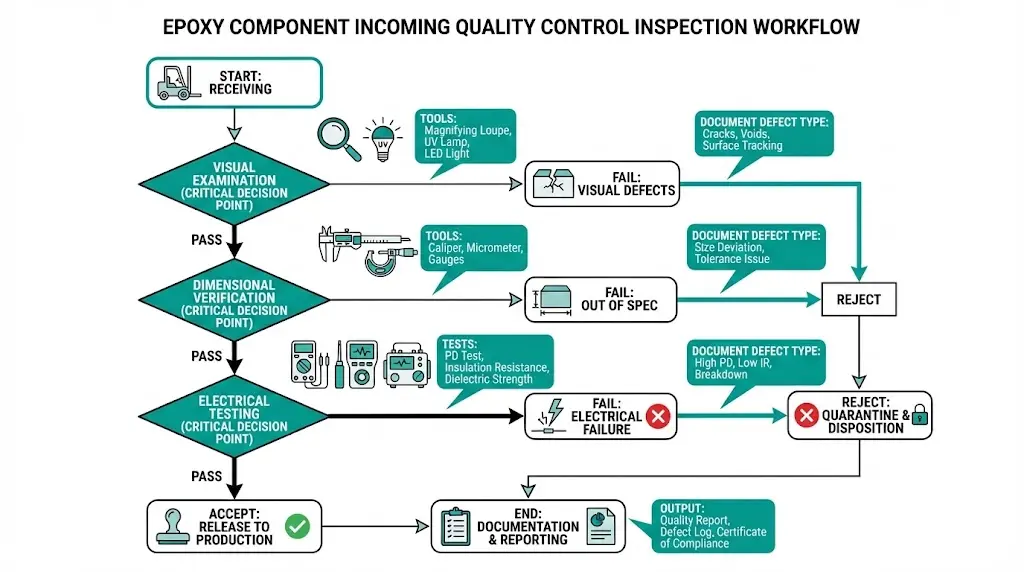

يحول التوثيق المنهجي التفتيش من تقييم ذاتي إلى سجل جودة يمكن الدفاع عنه.

سجل لكل قطعة تم فحصها:

يدعم هذا التوثيق تحليل السبب الجذري في حالة حدوث أعطال ميدانية ويوفر دليلاً لمطالبات الضمان.

تبدأ جودة مكونات الإيبوكسي في التصنيع. تطبق XBRELE اختبار المواد الواردة، والتحكم في عملية الصب بالتفريغ، والتحقق من التفريغ الجزئي 100% على كل جزء إيبوكسي.

تشمل المواصفات القياسية ما يلي:

يعالج الدعم الهندسي للتطبيقات تجميعات أعمدة VCB، ومبيتات الملامسات المفرغة، وعوازل دعم الناقل، ومكونات إطار مجموعة المفاتيح الكهربائية المخصصة.

اتصل ب XBRELE للحصول على مواصفات مكونات الإيبوكسي وشهادات المواد وتقييم العينات.

مرجع خارجي: IEC 60071 - تنسيق العزل IEC 60071 IEC 60071

تتسبب الفراغات الناتجة عن عيوب التصنيع في غالبية حالات الفشل أثناء الخدمة، مع وجود تشققات في التدوير الحراري كثاني أكثر الآليات شيوعًا. تحدث أعطال التتبع البيئي في المقام الأول في المنشآت الخارجية أو الملوثة حيث لم تكن تصنيفات CTI غير ملائمة لظروف الموقع.

الموقع مهم أكثر من الحجم. تشكل التشققات في نطاق 5 مم من أي سطح موصل أو في واجهات الإدخال المعدنية مخاطر عازلة بغض النظر عن الأبعاد المرئية. قد تكون الشقوق على الأسطح الخارجية غير المجهدة مقبولة إذا تم توثيقها ومراقبتها.

إن مقادير PD التي تزيد عن 10 pC عند 1.2 مرة من الجهد المقنن تستدعي عمومًا إجراء فحص، على الرغم من أن الحدود المقبولة تختلف حسب نوع المكون ومواصفات الشركة المصنعة. يعد الاتجاه أكثر قيمة من القياسات الفردية - يشير ارتفاع PD مع مرور الوقت إلى تدهور نشط.

تكتشف طرق الموجات فوق الصوتية بشكل موثوق الفراغات ≥0.3 مم في الأشكال الهندسية التي يمكن الوصول إليها ولكنها قد تفوت العيوب بالقرب من الحشوات المعدنية المعقدة أو في المقاطع الرقيقة. إن الجمع بين UT مع اختبار PD يحسن من الثقة في الكشف عن المكونات الحرجة.

يقلل الارتفاع المرتفع من كثافة الهواء، مما يقلل من جهد الوميض الخارجي ولكن لا يؤثر على سلوك الفراغ الداخلي. تصبح مسافة الزحف أكثر أهمية فوق ارتفاع 1000 متر. تظل معايير قبول العيب الداخلي دون تغيير.

الفحص البصري السنوي يكشف التدهور الجسيم. يوفر اختبار PD كل 3-5 سنوات، أو بعد أحداث الأعطال الكبيرة، تقييمًا كميًا للحالة. قد تستدعي البيئات القاسية مع تدوير درجة الحرارة أو التعرض للتلوث إجراء تقييم أكثر تواترًا.